- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава V.

УНИВЕРСАЛЬНЫЕ И СПЕЦИАЛИЗИРОВАННЫЕ НАЛАДОЧНЫЕ ПРИСПОСОБЛЕНИЯ

Универсальные наладочные приспособления (УНП) и специализированные наладочные приспособления (СНП), как и универсально-сборные, а также сборно-разборные приспособления, являются разновидностью'станочной оснастки многократного применения, однако значительно отличаются от УСП и СРП как конструктивно, так и областью применения. По состоянию готовности к работе, габаритным размерам, весовым показателям и степени механизации зажима обрабатываемой детали, специализированные и универсальные наладочные приспособления близки к лучшим образцам специальной станочной оснастки. Сочетание этих положительных качеств с достаточно высокой степенью переналаживаемости обеспечивает высокую эффективность применения наладочных приспособлений.

Конструкция СНП и УНП состоит из двух частей; базисного агрегата и специальной сменной наладки. Базисный агрегат составляет основу УНП и СНП/Он состоит из одной или нескольких сборочных единиц и представляет собой на 80—95% готовое к работе станочное приспособление. После установки специальной сменной наладки базисный агрегат преобразуется в законченное приспособление для выполнения конкретной операции. Специальную сменную наладку проектируют и изготовляют исходя из специфики конкретной заготовки, при этом учитывают оптимальные условия ее базирования в приспособлении. Базисный агрегат обычно имеет одну основную базовую поверхность, на которую устанавливают специальные сменные наладки под обрабатываемые детали. Во многих случаях базисный агрегат имеет также одну или несколько вспомогательных базовых поверхностей для установки на них специальных сменных наладок, предназначенных для направления режущего инструмента, механизма зажима обрабатываемой детали и других деталей и сборочных единиц.

В некоторых конструкциях наладочных приспособлений переналадку осуществляют не только путем замены специальных сменных наладок, но и путем плавной или ступенчатой регулировки подвижных частей базисного агрегата. 142

Область применения УНП и СНП охватывает все тины производства от мелкосерийного до крупносерийного в условиях групповой технологии обработки деталей. В мелкосерийном производстве применяют, как правило, немеханизированные наладочные приспособления, а в серийном и крупносерийном — с пневматическим или гидравлическим приводом зажима обрабатываемой детали.

УНП предназначены для обработки деталей, сходных по условиям базирования и закрепления. При этом они могут иметь разнообразную геометрическую форму. СНП предназначены для обработки деталей, сходных не только по условиям базирования и закрепления, но и подобных по геометрической форме.

Как следствие развития технологии групповой обработки и ускорения процесса создания новой техники, на многих передовых заводах различных отраслей машиностроения и приборостроения были разработаны и внедрены заводские системы специализированных и универсальных наладочных приспособлений. Передовой опыт создания СНП и УНП нашел свое отражение в ряде отраслевых стандартов; были разработаны и утверждены государственные стандарты ГОСТ 22114—76 — ГОСТ 22128—76 на типы и основные размеры СНП для фрезерных и сверлильных работ, а также ГОСТ 22097—76—ГОСТ 22113—76 на типы и основные размеры УНП для фрезерных и сверлильных станков.

Конструкции наладочных приспособлений

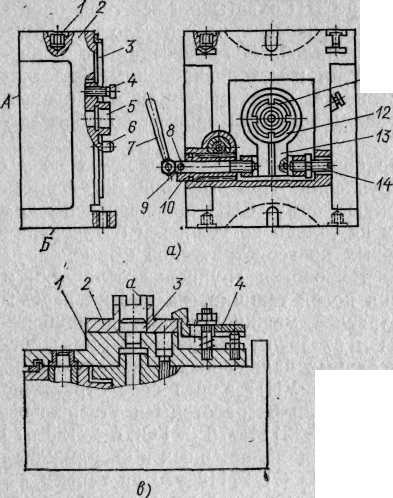

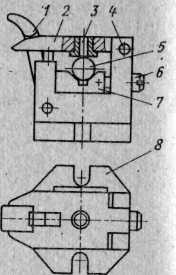

На рис. 68, а показан базисный агрегат универсального наладочного делительного приспособления. Обрабатываемую деталь устанавливают и закрепляют на специальной сменной наладке, в качестве которой служит планшайба, одновременно являющаяся и длительным диском. Планшайбу (на рис. 68, а не показана) устанавливают на шпиндель 5 и крепят болтами 4. Положение планшайбы относительно корпуса 2 фиксируют цилиндрическим концом фиксатора 6, который вводят в специальные отверстия, расположенные на плоскости планшайбы. Число отверстий и углы между ними зависят от специфики обрабатываемой детали. На планшайбе не рекомендуется выполнять лишних отверстий под фиксатор с целью использования ее для обработки деталей нескольких типов или типоразмеров. В условиях серийного производства это приведет к снижению производительности труда рабочего, так как ему будет необходимо дополнительное время Для контроля положения обрабатываемой детали относительно режущего инструмента.

В некоторых конструкциях базисных агрегатов универсальных наладочных делительных приспособлений применяют универсальные сменные делительные диски. В этом случае базисные агрегаты Должны быть снабжены механизмами, обеспечивающими фиксацию обрабатываемой детали только в заданных положениях и

143

11

2 3 4-567

12 11

Рис. 68. Базисный агрегат универсального наладочного делительного приспособления

блокирующими остальные гнезда (отверстия, пазы и т. п.) делительного диска, предусмотренные для ввода фиксатора. Фиксатор устанавливается в рабочее положение валиком-шестерней 10, крутящий момент на который передается от рукоятки 7 через штифт 8, расположенный в шпильке 9. При вращении шпильки 9 нажимной конец ее сжимает разрезную шайбу 13 с коническим отверстием, которая действует на коническую шайбу 12, установленную на хвостовике шпинделя и закрепленную гайкой 11. Возникающая при этом осевая сила перемещает шпиндель с планшайбой и прижимает последнюю к корпусу. Винтом 14 регулируется зазор между двумя шайбами. Часть торцовой поверхности валика-шестерни срезана. Оставшаяся часть образует шип, в который упирается штифт 8.

На верхней горизонтальной плоскости корпуса предусмотрено два точных отверстия 1 для фиксации специальных сменных наладок и четыре резьбовых отверстия для их закрепления. На вертикальной плоскости установлен щиток 3, предохраняющий попадание стружки между корпусом и планшайбой. Базисный агрегат универсального наладочного делительного приспособления имеет два положения оси вращения: горизонтальную — при установке его на плоскость А и вертикальную — при установке на плоскость Б.

На рис. 68, б показан пример компоновки делительного приспособления, собранного на основе базисного агрегата универ-

144

сального наладочного делительного приспособления. Компоновка приспособления предназначена для обработки отверстий в обечайке 11 на сверлильном станке. Обрабатываемая деталь установлена в специальной сменной наладке, состоящей из планшайбы 4 и центровика 6, скрепленных болтами 12. Обрабатываемую деталь закрепляют гайкой 10 через быстросменную шайбу 9 и фланец 8. Режущий инструмент направляется кондукторной втулкой 7, установленной в планке 5. Планка зафиксирована относительно корпуса 3 пальцами 2 и закреплена болтами /.

На рис. 68, в показана компоновка делительного приспособления для фрезерования двух взаимно перпендикулярных пазов а в обрабатываемой детали 2. Обрабатываемая деталь установлена в специальной сменной наладке, состоящей из планшайбы / и цилиндрического пальца 3. Обрабатываемую деталь крепят прижимом 4.

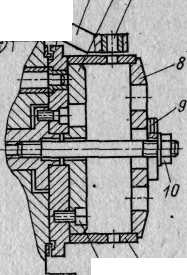

Базисный агрегат универсального наладочного приспособления с «плавающей» планкой (рис. 69, а) предназначен для сборки компоновок приспособлений для сверлильных и фрезерных работ при обработке деталей разнообразной формы. Для фиксации специальных сменных наладок выполнены точные отверстия в. Отверстия выполнены не непосредственно в корпусе 3 базисного агрегата, а в термообработанных до высокой твердости втулках 6. Такое конструктивное решение обеспечивает возможность изготовления корпуса из чугунного литья при сохранении высокой точности фиксации специальной сменной наладки в течение десяти и более лет. Сменные наладки крепятся болтами, устанавливаемыми в резьбовые отверстия б. Закрепление обрабатываемой детали осуществляют «плавающей» планкой /, которая размещена в пазу корпуса и перемещается в нем в вертикальной плоскости. На рабочей поверхности планки имеются два Т-образных паза а, предназначенных для установки прихватов или других элементов крепления обрабатываемой детали. Приводом перемещения планки

Рис. 69. Наладочное приспособление с «плавающей» планкой

145

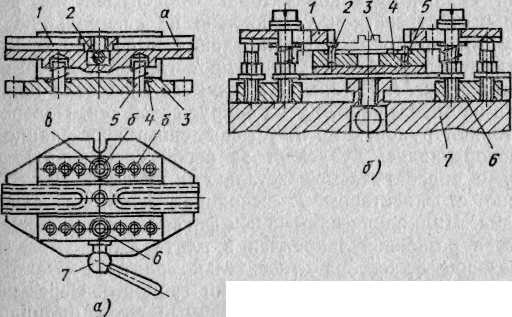

Рис. 70. Специализированное наладочное приспособление для сверления отверстий в деталях типа «тела вращения»

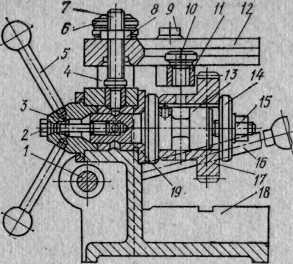

Рис. 71. Приспособление для сверления отверстий в осях, валах и других деталях небольших размеров

~ служит эксцентрик вала 2, крутящий момент на котором создается; рукояткой 7. Планка возвращается в исходное положение двумяГ пружинами 4, смещение которых ограничено штифтами 5.

На рис. 69, б показан пример наладочного приспособления;' для обработки выступов в детали 3. Обрабатываемая деталь зафиксирована относительно корпуса 7 приспособления с помощью цилиндрического 2- и ромбического 5 пальцев, запрессованных в специальную сменную наладку 4. Закрепление обрабатываемой детали осуществляется двумя прихватами /, соединительные колодки 6 которых размещены в Т-образных пазах «плавающей» планки.

На рис. 70 показано специализированное наладочное приспособление для сверления отверстий в деталях типа «тела вращения» ("например, шестерня), собранное на основе базисного агрегата скальчатого кондуктора. Обрабатываемая деталь 17 центральным отверстием установлена на специальную сменную наладку 13, прикрепленную к фланцу 3 болтом 2. Крепление обрабатываемой детали осуществляют гайкой 15 через быстро-съемную шайбу 14. Деталь 17 в процессе обработки можно поворачивать на определенный угол вокруг своей оси. Поворот детали осуществляют рукоятками 5, установленными на фланце 3, который, поворачиваясь, увлекает за собой специальную сменную наладку с обрабатываемой деталью и втулкой 19. Втулка 19 совместно с фиксатором 7 выполняет функцию делительного механизма. Цилиндрический конец фиксатора расположен в корпусе 18, а резьбовой закреплен в плите 12.

Положение фиксатора относительно плиты можно регулировать и стопорить после регулировки гайкой 8. Перед поворотом обрабатываемой детали на необходимый угол цилиндрический 146

конец фиксатора выводится из втулки 19 при перемещении вверх скалок 4 с закрепленной на них гайками 6 плитой. Приводом перемещения служит рукоятка 16, передающая крутящий момент валу / и установленным на нем шестерням, зубья которых находятся в зацеплении с зубьями, выполненными на скалках. Конструкция верхней плиты имеет подковообразную форму, что позволяет размещать внутри нее специальные сменные наладки И, имеющие кондукторные втулки 10 для направления режущего инструмента. Специальные сменные наладки закрепляют болтами 9, установленными в резьбовые отверстия, выполненные на верхней плоскости плиты.

На рис. 71 показано специализированное наладочное приспособление для сверления отверстий в осях, валах н других деталях небольших размеров. Обрабатываемую деталь 5 устанавливают на специальную сменную наладку 7, расположенную на горизонтальной базовой поверхности корпуса 8. Специальная сменная наладка прижата к вертикальной базовой поверхности корпуса винтом 6. Обрабатываемую деталь закрепляют планкой 2, один конец которой размещен в пазу корпуса и зафиксирован осью 4. Второй конец планки выполнен со скосом, имеющим специальный профиль, обеспечивающий необходимый зажим обрабатываемой детали при перемещении по нему рычага 1. Для сверления отверстия в обрабатываемой детали в планке 2 установлена кондукторная втулка 3.

Особенности проектирования, внедрения в производство и эксплуатации

Проектированию наладочных приспособлений предшествует группирование деталей в партию, обработка которой должна производиться по единому технологическому маршруту. При этом учитывают особенности базирования и обработки деталей, а также их размерные параметры. Из группы отбирают наиболее сложную деталь в качестве представителя группы или разрабатывают «комплексную деталь», представляющую основные характерные особенности всех деталей, входящих в группу. Формирование групп производится на базе классификаторов деталей изделий основного производства. Классификаторы должны быть составлены на основе следующих руководящих технических материалов: высших классификационных групп общесоюзного классификатора промышленной и сельскохозяйственной продукции; технологического классификатора деталей машиностроения и приборостроения, утвержденного Госстандартом СССР; отраслевых стандартов или отраслевых руководящих технических материалов.

Например, на одном из предприятий всю номенклатуру обрабатываемых деталей разбили на 21 класс; каждый класс состоит

147

из нескольких технологических групп. При формировании технологических групп учитывалась общность оборудования, оснастки. Группы разбиты по типам, имеющим общий характер обработки основных поверхностей. Классификационный номер обрабатываемых деталей выбран из десяти знаков. Первые два знака шифра определяют класс деталей, вторые два знака — технологическую группу, третьи два знака — тип. Цифровая величина шифра назначается в порядке возрастания номеров от 01 до 99. Следующие три знака шифра (от 01 до 999) определяют габаритные размеры обрабатываемой детали. Для корпусных и плоскостных деталей используются все три знака шифра, а для деталей типа «тел вращения» — только два последних, которыми шифруют их диаметр и длину. Последним знаком (от 1 до 9) в классификационном номере шифруют заготовку обрабатываемой детали. Деталям, изготовляемым по индивидуальным технологическим процессам, шифр группы и типа не присваивается. В классификационном номере группа и тип обозначаются нулями. На основе классификации деталей разрабатывают групповые технологические процессы, которым присваивается шифр, где за основу принят шифр класса и группы.

При формировании группы деталей в партию, обработка которой будет выполняться на одном и том же переналаживаемом приспособлении, не рекомендуется в одну партию включать обрабатываемые детали, резко различающиеся по габаритным размерам, так как это приведет к созданию тяжелых и неудобных в эксплуатации наладочных приспособлений. В этом случае целесообразно разбивать группы на две или большее число подгрупп: и разрабатывать для каждой из них свое наладочное приспособ* ление.

Значительное влияние на номенклатурный состав группы, а следовательно, и на конструкцию наладочных приспособлений оказывает серийность производства. При больших размерах партии обрабатываемых деталей необходимо формировать их в более мелкие по номенклатуре группы. Это создает условия для проектирования оптимальных конструкций наладочных приспособлений. В этих приспособлениях должна быть предусмо-| трена максимальная механизация и автоматизация установки,^ закрепления и съема обрабатываемых деталей. J

При формировании номенклатурного и численного состава | партии из групп технологически однородных деталей особое внимание необходимо обращать на технологическую и организационную устойчивость партии. Технологическая устойчивость партии деталей определяется временем, необходимым для подналадки приспособления при переходе с обработки одной детали партии на другую. Организационная устойчивость партии деталей определяется величиной коэффициента загрузки наладочных приспособлений, используемых для обработки технологически устойчивой партии на каждом рабочем месте. 148

При формировании технологически и организационно устойчивых партий обрабатываемых деталей необходимо учитывать следующие основные требования.

Должно быть обеспечено геометрическое подобие формы заготовок и единство схемы их базирования и закрепления, подобие расположения в пространстве зон обработки, например, осей обрабатываемых отверстий. Выполнение этих условий обеспечит возможность сокращения номенклатуры и упрощения конструкции наладочных приспособлений.

Обрабатываемые детали между собой должны иметь близкие технические требования по точности и чистоте обработки и примерно одинаковую величину припуска, снимаемого режущим инструментом за один рабочий ход. Это позволит обрабатывать детали на оптимальных режимах резания, ограничит номенклатуру режущего, измерительного и вспомогательного инструмента, применяемого на каждом рабочем месте.

Конструкции обрабатываемых деталей должны иметь близкие друг другу жесткостные параметры, обеспечивающие постоянство величины и места приложения зажимной силы, что позволит упростить переналадку приспособления при переходе на обработку деталей следующего типа или типоразмера и сократить необходимое для этой цели вспомогательное время. Примерно равные характер и число технологических операций, а также их трудоемкость позволят применять специализированные станки упрощенной конструкции и повышенной производительности. Включение в одну партию заготовок обрабатываемых деталей, имеющих общность механических свойств материала, из которого они выполнены, позволит уменьшить номенклатуру режущего инструмента на каждом рабочем месте, а также будет способствовать механизации уборки стружки и сортировки ее по маркам материала.

На передовых заводах отдельные виды наладочных приспособлений, например для токарных станков, достигают 95—97% от всей применяемой токарной оснастки. Близка к этим показателям и оснащенность фрезерных и сверлильных станков, в том числе и станков с программным управлением. Хотя на заводах с серийным и мелкосерийным типами производства с часто обновляющейся продукцией наблюдается явно выраженная тенденция замены специальной оснастки на наладочную оснастку многократного применения, процесс этот нелегок и осложняется рядом ■причин.

На заводах с налаженным процессом создания и внедрения наладочных приспособлений разработаны и внедрены стандарты предприятий, устанавливающие права и обязанности должностных лиц в области разработки, изготовления и эксплуатации наладочных приспособлений. Решение о применении специального или наладочного приспособления принимает технолог цеха или

149

отдела главного технолога. При этом он должен, пользуясь альбомами базисных агрегатов, максимально применять наладочные приспособления. Оформленный заказ на проектирование специального или применение наладочного приспособления проходит через специальное технологическое подразделение отдела главного технолога (бюро групповой обработки), которое несет ответственность за внедрение технологии групповой обработки на предприятии. Технолог бюро групповой обработки проверяет правильность принятого в заказе решения и делает специальную пометку, например ставит штамп «Проектировать специальную сменную наладку к базисному агрегату». Если возникает необходимость в дополнительной разработке базисного агрегата, то ставится штамп «Проектировать базисный агрегат». В случае отсутствия необходимого базисного агрегата или высокой стоимости специальной сменной наладки применительно к обрабатываемой детали (если деталь разового исполнения или малой серийности) в заказе делается отметка о целесообразности сборки компоновки приспособления из элементов УСП. Заказы со штампом «Проектировать специальную сменную наладку к базисному агрегату» направляются в конструкторское бюро отдела главного технолога для проектирования специальных сменных наладок. Заказ со штампом «Проектировать базисный агрегат» остается в бюро групповой обработки для проектирования базисного агрегата.

Бюро групповой обработки проводит анализ и учет заказов, переведенных на проектирование специальных сменных наладок к базисным агрегатам вместо проектирования специальных приспособлений, а также спроектированных специальных сменных наладок. Последние вписываются в картотеку применяемости базисных агрегатов. В картотеке также указываются наименование изделия, номера обрабатываемой детали и цеха, в котором изготовляется данная деталь, и другие дополнительные данные.

Заказы на изготовление дублирующей, морально или физически устаревшей специальной оснастки также проходят через бюро групповой обработки, где они проверяются с целью замены их базисными агрегатами. Если такая замена возможна и целесообразна, то заказ на изготовление специального "приспособления заменяется заказом либо на проектирование и изготовление нового базисного агрегата и специальной сменной наладки, либо на проектирование и изготовление только специальной сменной наладки, если базисный агрегат имеется в цехе или на центральном инструментальном складе. В этом случае на копии чертежа и в подлиннике (кальке) специального приспособления ставится штамп «Заменено базисным агрегатом» с указанием его шифра. Одновременно бюро групповой обработки извещает инструментальный отдел и технологаческое бюро цеха-заказчика о замене специального приспособления специальной сменной наладкой.

150

В чертеже специальной сменной наладки указывается шифр базисного агрегата и перечень унифицированных прижимных, установочных и других элементов компоновки приспособления. В технологических операционных картах и картах оснащенности технологического процесса указывается шифр специальной сменной наладки и шифр базисного агрегата. Все выпускаемые чертежи базисных агрегатов, специальных сменных наладок и унифицированных элементов регистрируются работниками бюро групповой обработки в картотеке применяемости и передаются соответствующим подразделениям завода для изготовления.

Базисные агрегаты, которые не выпускает промышленность централизованно, и специальные сменные наладки к ним изготовляются инструментальным цехом. Простые специальные сменные наладки можно изготовлять в ремонтно-инструментальных мастерских цехов-потребителей. Установка и закрепление таких специальных сменных наладок на базисные агрегаты производится рабочим-станочником. Установка базисных агрегатов и сменных наладок, требующих трудоемкого или сложного процесса монтажа, производится наладчиками участка или работниками мастерской по ремонту приспособлений и инструмента. При установке специальных сменных наладок не допускается применение каких-либо прокладок, наклеек и прочих элементов, не предусмотренных рабочими чертежами или технологическим процессом. Оснастка считается настроенной для обработки партии деталей, если первая обработанная на ней деталь годная. Заключение о годности обработанной детали дает мастер или контролер участка.

Для уменьшения времени на переналадку приспособления обработку определенных групп деталей необходимо выполнять на одном рабочем месте, с тем чтобы производить замену специальных сменных наладок без снятия базисного агрегата со стола станка. После завершения работы базисные агрегаты и специальные сменные наладки тщательно очищают от грязи и стружки, осматривают для выявления неисправностей. Исправную оснастку смазывают и сдают в цеховую кладовую для хранения, а неисправную направляют в ремонт. Базисные агрегаты, унифицированные сборочные единицы и другие элементы оснастки, не нашедшие дальнейшего применения в цехе, сдают на хранение в центральный инструментальный склад для использования их в других цехах завода.

Капитальный ремонт базисных агрегатов, а также средний ремонт наиболее сложных специальных сменных наладок производят в инструментальном цехе. Необходимый объем ремонтных работ устанавливается по ведомостям дефектации, оформленным контролером контрольно-измерительного пункта цеха, с перечнем обнаруженных отклонений от технических требований чертежей и технических условий. Забракованную и списанную оснастку разбирают в цехе. Стандартные и нормализованные сборочные единицы и детали, годные к дальнейшей эксплуатации,

151

очищают, смазывают и направляют в центральный инструментальный склад для хранения с целью повторного использования при изготовлении или ремонте базисных агрегатов.

Транспортировка базисных агрегатов к месту хранения или к станкам, на которых они будут установлены, может выполняться всеми видами заводского транспорта, оборудованного деревянными прокладками, резиновыми матами или другими средствами, исключающими повреждение или удары оснастки. При наличии атмосферных осадков перевозка допускается в закрытых кузовах или под брезентом.

Для облегчения поиска базисных агрегатов и специальных сменных наладок к ним должна быть создана система учета. Учет спроектированных и внедренных в производство базисных агрегатов и специальных сменных наладок ведется в бюро групповой обработки в виде картотеки применяемости. Учет изготовленной и выданной цехам-потребителям продукции, а также хранящихся на центральном инструментальном складе базисных агрегатов, стандартных и унифицированных элементов к ним производится отделом инструментальной подготовки производства. Для ускорения поиска наладочных приспособлений каждому месту или ячейке стеллажа присваивается порядковый номер и прикрепляется трафаретка с обозначением хранимой оснастки. Запрещается хранение специальных сменных наладок и съемных частей наладочных приспособлений на рабочих местах. Они должны своевременно сдаваться в кладовую для складирования по своим местам. Ответственность за общее состояние базисных агрегатов, унифицированных сборочных единиц и специальных сменных наладок в цехе возлагается на заместителя начальника цеха по подготовке производства.

Описанные выше основные положения, как правило, включаются всеми заводами в свои стандарты предприятий и обеспечивают нормальное функционирование заводских подразделений, занимающихся созданием и эксплуатацией наладочных приспособлений. Они могут быть приняты другими заводами за основу своих стандартов предприятий. При этом должны быть учтены существующие на данном заводе конкретные производственные условия, организационные формы производства и т. п.

Недостатком большинства действующих стандартов предприятий является разделение заводских служб, отвечающих за эксплуатацию наладочных и универсально-сборных приспособлений, тогда как и тот и другой вид оснастки являются переналаживаемой оснасткой многократного применения. Следует отметить, что отечественной практикой уже накоплен опыт совместной эксплуатации наладочных и универсально-сборных приспособлений под руководством единой заводской службы. Этот опыт показал, что в ряде случаев УСП могут заменять специальные сменные наладки, устанавливаемые на базисные агрегаты наладочных приспособлений.