- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава IV.

СБОРНО-РАЗБОРНЫЕ ПРИСПОСОБЛЕНИЯ

цилиндра заметного падения давления не наблюдается, так как тарельчатые пружины развивают при малых ходах практически постоянную силу, а уплотнения обеспечивают герметичность.

В комплект оснастки входят цилиндры, обеспечивающие тянущую и толкающую силы в пределах 30 000—80 000 Н в зависимости от диаметра рабочего цилиндра. В качестве источника питания применяется малогабаритная гидростанция.

При использовании цилиндров с силой до 38 200 Н возможно применение пневмогидропреобразователей, так как объем камеры высокого давления обеспечит подачу необходимого количества масла. Набор деталей и сборочных единиц УСП, обеспечивающих обработку свыше ста различных корпусов в автоматизированной станочной системе, состоит из 300 наименований деталей и сборочных единиц общим числом 9700 шт. (табл. 13).

Один из станкостроительных заводов применяет для установки и крепления корпусных деталей на многооперационных фрезерно-расточных станках различных моделей универсальный комплект системы столов-спутников типа КСС-1. В комплект входят столы-спутники, вертикальные призмы и крепежно-уста-новочные детали. Столы / и призмы 2 (рис. 45) имеют сетку ко-ординатно-фиксирующих отверстий с высокоточными координатами. Каждое отверстие выполнено комбинированным и имеет точную поверхность и резьбу М20. На спутнике можно устанавливать одновременно несколько призм. Заготовку 3 закрепляют с помощью крепежно-установочных деталей. На каждой призме можно обрабатывать различные детали.

Выбор метода механизации переналаживаемой оснастки многократного применения и определение состава комплекта средств механизации следует проводить на основе комплексного анализа технических и организационных особенностей производства. Только в этом случае механизированная оснастка будет успешно внедрена и даст заметный эффект. 94

Сборно-разборные приспособления (СРП), как и универсально-сборные приспособления, являются разновидностью оснастки многократного применения. Они отличаются от УСП элементами фиксации деталей и сборочных единиц относительно друг друга, способом базирования обрабатываемых деталей и степенью механизации их закрепления в компоновках приспособления, уровнем деления компоновки приспособления на составные части. В УСП фиксация деталей осуществляется системой шпонка — точный паз. В СРП системой фиксации является цилиндрический палец и точное отверстие. Этот способ фиксации имеет по сравнению с применяемым способом в УСП ряд эксплуатационных и технологических преимуществ.

К эксплуатационным преимуществам относятся обеспечение более высоких точностных параметров компоновки приспособления, а также сохранение этих параметров в процессе его эксплуатации; возможность создания крупногабаритных компоновок приспособлений на монолитной плите (а не составной, как это практикуется в компоновках приспособлений УСП), что обеспечивает повышенную жесткость системы, позволяющую работать на более высоких режимах обработки.

Основным технологическим преимуществом фиксации деталей с помощью точных отверстий является возможность изготовления крупногабаритных базовых деталей и сборных единиц (плит, угольников и т. п.). Габаритные размеры централизованно изготовляемых плит УСП не превышают 360x360 мм. Затруднение в производстве плит больших размеров связано с отсутствием оборудования для шлифования точных пазов большой длины. Плиты и другие детали с сеткой точных координатно-фиксиру-ющих отверстий можно изготовлять значительно больших габаритных размеров. Если конструкция плиты предусматривает выполнение точных отверстий в термообработанных втулках, установленных в ее корпус, то сетку координатно-фиксирующих отверстий можно получить не только обработкой их на координатных станках, но и путем вклеивания термообработанных втулок в корпус плиты с применением припособления-шаблона.

В сборно-разборных приспособлениях предусмотрен как традиционный для УСП способ базирования обрабатываемой детали

95

F

на заранее изготовленные и поставляемые заводу-потребителю детали, так и способ базирования с помощью специальных сменных наладок. Специальная сменная наладка — это, как правило, одна или несколько несложных деталей, в отдельных случаях — сборочных единиц, которые имеют специально подготовленные поверхности, учитывающие специфику установки и базирования обрабатываемой детали в компоновке приспособлений. Применение специальных наладок позволяет не только сократить номенклатурный и численный состав комплектов сборно-разборных приспособлений по сравнению с комплектами универсально-сборных приспособлений, но и улучшить условия базирования обрабатываемых деталей.

Так как комплекты универсально-сборных приспособлений в основном состоят из деталей, а комплекты сборно-разборных приспособлений — из сборочных единиц, то и компоновки приспособлений соответственно собирают в первом случае из деталей, а во втором случае — из сборочных единиц. Более низкий уровень деления компоновок сборно-разборных приспособлений обеспечивает их повышенную жесткость, стабильность размеров и снижение в несколько раз затрат времени на сборку одной компоновки.

Сборно-разборные приспособления компонуются из стандартизированных деталей и сборочных единиц как приспособления нормальной точности многократного применения. При необходимости получения на обрабатываемых деталях (заготовках) размеров повышенной точности возможна доработка поверхностей, контактирующих с обрабатываемой деталью. Эти поверхности, как правило, выбирают на специальной сменной наладке.

Сборно-разборные приспособления представлены государственными стандартами на типы и основные размеры деталей и сборочных единиц. Стандартизованы также технические требования на изготовление, методы контроля и испытаний, правила приемки, маркировки, упаковки, транспортировки, хранения, а также основные требования техники безопасности. ГОСТ 21676—76 — ГОСТ 21690—76 охватывают типы и основные размеры прямоугольных и круглых механизированных и немеханизированных плит, подвижные и неподвижные тисочные губки, призмы, угольники, механизированные и немеханизированные прижимы, опоры и подставки к опорам, гидравлические блоки, планшайбы, цанговые оправки и патроны.

Приспособления межотраслевого применения

Сборно-разборные приспособления межотраслевого применения предназначены для компоновки приспособлений, используемых при обработке различных по конфигурации деталей преимущественно на сверлильных, фрезерных и расточных станках, как 96

универсальных, так и с программным управлением, в условиях серийного и мелкосерийного производства.

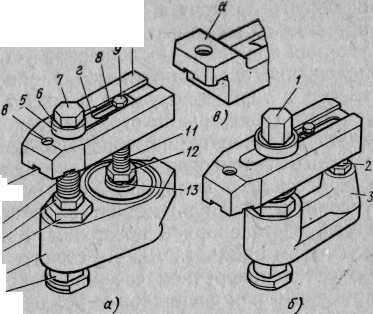

По своему функциональному назначению детали и сборочные единицы СРП подразделяются на несколько групп: базовые сборочные единицы, обеспечивающие сопряжение опорной поверхности компоновки приспособления с опорной поверхностью стола станка при определенной пространственной ориентации компоновки, а также установку на них всех остальных групп деталей и сборочных единиц; установочные детали и сборочные единицы, обеспечивающие пространственное положение обрабатываемых деталей в компоновке приспособления; прижимные детали и сборочные единицы, обеспечивающие закрепление обрабатываемых деталей в компоновке приспособления; крепежные и фиксирующие детали; прочие детали и сборочные единицы.

Из деталей и сборочных единиц сборно-разборных приспособлений разработано два специализированных комплекта. Первый комплект предназначен для оснащения сверлильных и фрезерных станков с ЧПУ, второй — для многооперационных и расточных станков с ЧПУ.

Ниже приводятся краткие сведения об устройстве и работе основных деталей и сборочных единиц сборно-разборных приспособлений.

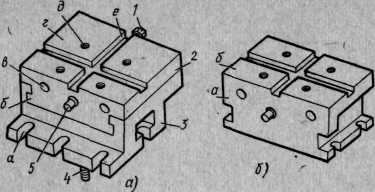

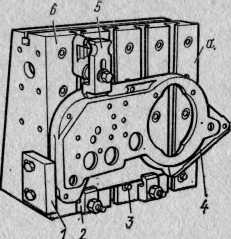

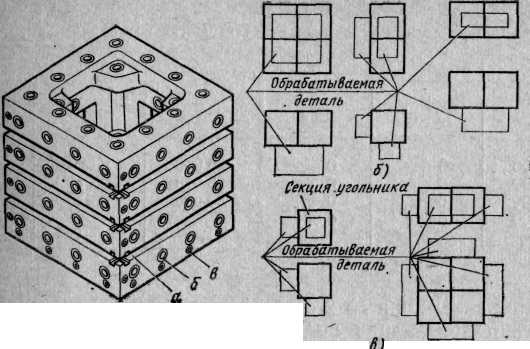

Базовые сборочные единицы. Основу компоновок сборно-разборных приспособлений составляют базовые сборочные единицы. К группе базовых сборочных единиц относятся прямоугольные и круглые плиты — как механизированные, так и немеханизированные, различные типы угольников.

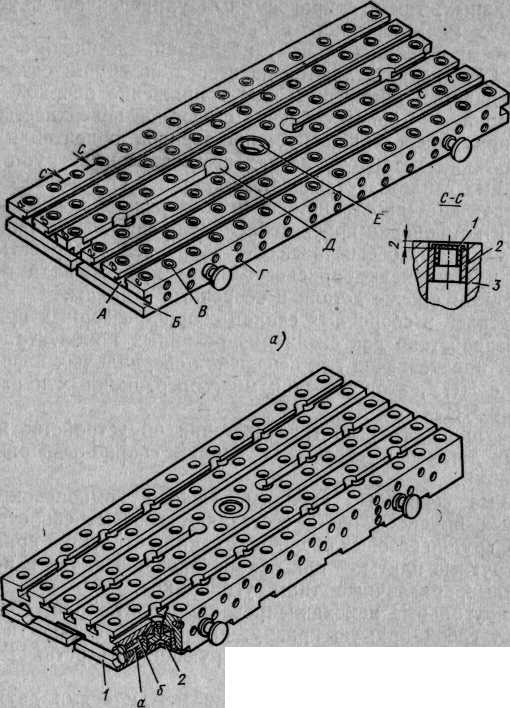

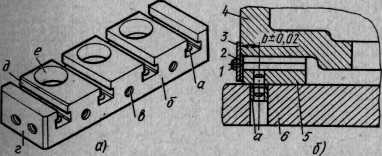

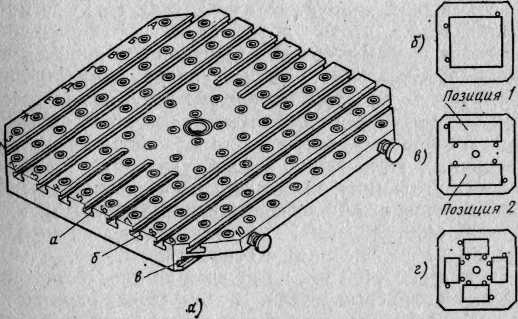

Прямоугольные немеханизированные плиты (рис. 46, а) представляют собой прямую призму, на верхней плоскости которой нанесена сетка координатно-фиксирующих отверстий В, выполненных по 7-му квалитету.

Предельное отклонение размеров между осями двух любых координатно-фиксирующих отверстий не превышает ±0,02 мм. Эти отверстия предназначены для фиксации на плите специальных сменных наладок, установочно-крепежных и других элементов или обрабатываемых деталей. Кроме того, они могут быть использованы в качестве нулевой точки во время применения компоновки приспособления на станках с ЧПУ. Отверстия изготовлены не в самом корпусе плиты, а в закаленных (HRC 58—62) втулках, установленных в корпусе. Такое решение имеет ряд преимуществ, к основным из которых можно отнести следующие.

1. В качестве основного материала базовой плиты можно применять. низколегированные стали, например 40Х или 40ХЛ с азотированием и термообработкой до HRC 40, и другие менее дефицитные и дорогие стали, чем сталь 12ХНЗА, из которой изготовляют плиты, основные детали и сборочные единицы УСП. При этом срок службы плиты СРП не только не уменьшится по сравнению со сроком службы плит УСП, но может быть даже повышен.

97

Рис. 46. Прямоугольные-немеханизированные плиты (а) и пли-5) ты с гидравлическим приводом (б)

2. Трудоемкость изготовления сетки координатно-фиксиру-ющих отверстий можно значительно снизить, например, путем перехода с технологии обработки ее на координатно-расточных станках на технологию вклеивания втулок с применением высокоточного приспособления — шаблона.

3. Создается возможность снизить процент брака, получающегося в процессе изготовления плит из-за отклонения межцентрового расстояния, вышедшего из пределов допуска одного или нескольких отверстий координатной сетки фиксирующих отверстий. Для этого необходимо заменить бракованные втулки новыми с последующей обработкой в них отверстий.

4. Повышается ремонтоспособность плит, так как отверстия, вышедшие из строя в процессе эксплуатации, можно восстановить способом, описанным выше.

98

Для крепления сменных наладок, установочно-крепежных и других элементов СРП или обрабатываемых деталей на верхней плоскости предусмотрены продольно направленные Т-образные пазы А. С целью повышения общей жесткости плиты пазы выполнены только в одном направлении.

Для создания возможности конструирования компоновок приспособлений с помощью типовых программ на ЭВМ, а также для записи в технической документации порядка сборки и мест установки на плите других деталей и сборочных единиц, участвующих в компоновке приспособления, производят шифровку каждого из координатных отверстий, зон расположения Т-образных пазов и встроенных гидроцилиндров (для механизированных прямоугольных плит). С этой целью на верхней плоскости плиты нанесены соответственно прописные буквы А, Б, В и т. д. и арабские цифры 1, 2, 3 и т. д. Шифровка основных элементов плиты позволяет также в значительной степени избежать ошибок при сборке компоновок приспособления и упростить повторную ее сборку.

В центре плиты выполнено точное сквозное отверстие Е, к которому привязана сетка координатно-фиксирующих отверстий.

Размеры от боковых плоскостей плиты, идущих параллельно Т-образным пазам, выдержаны с высокой точностью относительно осей горизонтальных рядов сетки координатно-фиксирующих отверстий, что позволяет использовать их в качестве базы при установке обрабатываемой детали. Для крепления на боковых плоскостях опорных и наладочных элементов на них предусмотрена сетка резьбовых отверстий Г. На нижнем основании плиты предусмотрены два точных отверстия Сна рисунке не показаны), расположенные в продольной плоскости симметрии плиты и предназначенные для фиксации плиты по пазам стола станка посредством шпонок. Для крепления плиты на столе станка в ней предусмотрены две полки Б и четыре отверстия Д.

Прямоугольные плиты сборно-разборных приспособлений примерно в 2 раза более жесткие, чем прямоугольные (квадратные) плиты универсально-сборных приспособлений. Наличие в центральной части плит СРП дополнительных отверстий для крепления позволяет получить систему стол станка—компоновка приспособления СРП высокой жесткости, которая в несколько раз выше по жесткости аналогичной системе с плитами УСП.

Координатно-фиксирующие отверстия плиты закрыты пластмассовыми пробками. Верхний торец втулки 2 утоплен в корпус 3 на 2 мм. Благодаря этому буртик пластмассовой пробки / не выступает над рабочей поверхностью плиты и не препятствует установке на ней других деталей и сборочных единиц, участвующих в компоновке приспособления. Пробками закрывают все свободные координатные отверстия с целью защиты их от стружки, эмульсии, грязи и т. д.

4* 99

![]()

!

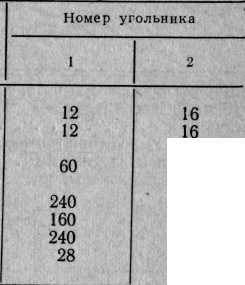

Таблица Техническая характеристика прямоугольных немеханизированных плит

Показатель

Ширина крепежного паза, мм . . . Диаметр координатно-фиксирующего

отверстия, мм...........

Шаг между координатно-фиксирую-щими отверстиями и крепежными пазами, мм.............

Габаритные размеры, мм:

длина ..............

ширина.............

высота .............

Масса, кг.............

Номер плиты |

|||||

1 |

|

3 |

4 |

5 |

6 |

14 |

14 |

14 |

18 |

18 |

18 | |

12 |

12 |

12 |

16 |

16 |

16 |

60 |

60 |

60 |

80 |

80 |

80 |

600 240 60 65 |

710 360 60 ПО |

900 360 60 140 |

560 320 65 ПО |

800 400 65 175 |

1120 560 65 340 |

Техническая характеристика прямоугольных немеханизированных плит сборно-разборных приспособлений приведена в табл. 14.

Прямоугольные плиты с гидроприводом Срис. 46, б) отличаются от прямоугольных немеханизированных плит (рис. 46, а) наличием встроенных в корпус плиты / цилиндров 2, штоки которых имеют резьбовые отверстия для ввертывания в них шпилек, опор и других элементов, используемых для зажима обрабатываемых деталей. Масло или другая рабочая жидкость гидропри^ вода подводится к нижней или верхней полости цилиндров соответственно через каналы а и б. Плита может одновременно работать с любым числом встроенных цилиндров. Штоки цилиндров, не участвующие в работе, отключают специальным замковым устройством, которым снабжен каждый цилиндр. Отключение штока осуществляется в нижнем его положении поворотом на 90° по часовой стрелке.

Сверление системы каналов для подачи жидкости к цилиндрам в корпусах плит СРП — сложная технологическая операция. Трудоемкой операцией является также очистка каналов от стружки и снятие заусенцев в местах их пересечения с цилиндрическими установочными отверстиями под цилиндры, так как острые кромки могут срезать резиновые уплотнения, установленные по внешней поверхности цилиндров, что приводит к потере герметичности гидросистемы плиты.

Потеря герметичности может произойти в процессе испытания плит; в этом случае неисправность необходимо устранить. Нарушение герметичности может произойти и во время работы компоновки приспособления на станке и привести к аварийной ситуации, связанной с неожиданным раскреплением детали в процессе ее обработки.

100

Для обеспечения безопасности работы прямоугольных плит с гидроприводом возможны три варианта конструктивного решения этого вопроса.

1. Место пересечения канала с цилиндрическим установочным местом под гидроцилиндры тщательно зачищают. Механизация этой операции по ряду причин затруднительна; ее выполняют вручную с помощью шлифовальной машинки. Затруднительна также операция контроля качества зачистки. Поэтому такой вариант не только трудоемкий, но и не обеспечивает полной надежности работы плиты.

2. Наружную поверхность гидроцилиндра и соответственно его установочное место в корпусе плиты выполняют ступенчатыми. Такая конструкция исключает возможность контакта резинового уплотнения с местом пересечения канала с установочным отверстием под цилиндры. Такой вариант обеспечивает надежность работы, но при этом несколько повышается трудоемкость обработки как корпуса гидроцилиндра, так и установочного отверстия под него в корпусе плиты. •

3. Подача жидкости к цилиндрам выполняется не системой каналов, просверленных в корпусе плиты, а системой сборно-разборного трубопровода, уложенного в нише нижней плоскости плиты. При этом высота плиты не увеличивается. Система сборно-разборного трубопровода состоит из стальных трубок разной длины, имеющих наружный диаметр 10 мм, двух типов соединительных угольников и гидроцилиндров специальной конструкции. Трубки соединяют с угольниками, а последние — с цилиндрами с помощью резиновых уплотнительных колец малого диаметра, что позволяет компенсировать погрешности линейных размеров как трубок, так и остальных элементов системы. Трубопровод крепят на цилиндрах скобами. Он удобен в монтаже и демонтаже. При необходимости проверки состояния уплотнений или их замены в одном из цилиндров разборке подлежит только тот участок трубопровода, который непосредственно примыкает к разбираемому цилиндру. Этот вариант позволяет снизить трудоемкость обработки установочных отверстий под цилиндры в корпусе плиты, так как к качеству их обработки требования значительно ниже, чем в первых двух вариантах.

Подача жидкости системой сборно-разборного трубопровода имеет еще одно преимущество. Оно заключается в том, что позволяет в корпусе плиты с гидроприводом устанавливать не все 24 цилиндра, как сделано в плите № 6, а только те, которые участвуют в работе в данной компоновке приспособления, т. е. не больше половины от общего числа. Это дает возможность снизить трудоемкость, а следовательно, и стоимость прямоугольных плит с гидроприводом.

Третий вариант, кроме ряда преимуществ, имеет и два существенных недостатка: 1) технологический, заключается в необходимости обработки в соединительных угольниках и корпусах

101

цилиндров точных отверстий под резиновые уплотнения малого диаметра; 2) состоит в том, что для системы трубопровода в корпусе плиты с габаритными размерами 560X1120 мм необходимо установить 408 резиновых уплотнений. Такое число резиновых уплотнений снижает надежность работы гидросистемы плит СРП с гидроприводом.

Компоновки механизированных приспособлений на базе прямоугольных плит с гидроприводом имеют некоторые преимущества перед компоновками аналогичных приспособлений на базе немеханизированных прямоугольных плит. Они заключаются в том, что магистрали гидропривода (шланги или металлический трубопровод) не выступают над рабочей поверхностью плиты. Это облегчает условия установки и съема обрабатываемых деталей и уборку стружки. Снижается также время на сборку компоновки приспособления, так как в большинстве случаев требуется подключение меньшего числа шлангов (не более двух) к гидроприводу. К недостаткам прямоугольных плит с гидроприводом следует отнести ограниченную возможность создания на их базе компоновок приспособлений для любых (в пределах габаритных размеров плит) конфигураций обрабатываемых деталей. Это связано прежде всего с фиксированным положением на плите встроенных цилиндров, которое затрудняет, а иногда и делает невозможным установку в необходимом месте зажима обрабатываемой детали. Компоновки механизированных приспособлений на основе немеханизированных прямоугольных плит с применением в качестве зажимного элемента гидравлического прижима лишены указанного выше недостатка.

Таблица 15 Техническая характеристика прямоугольных плит с гидравлическим приводом

![]()

Показатель |

Номер плиты |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

Ширина крепежного паза, мм ... Диаметр координатно-фиксирующих |

14 12 60 4 600 240 90 95 |

14 12 60 10 710 360 90 160 |

14 12 60 14 900 360 90 210 |

18 16 80 4 560 320 90 115 |

18 16 80 12 800 400 90 205 |

18 16 80 24 1120 560 90 385 |

Шаг между координатно-фиксирую-щими отверстиями и пазами, мм ... Число гидроцилиндров в плите, шт. Габаритные размеры, мм: |

||||||

|

||||||

|

||||||

|

||||||

|

||||||

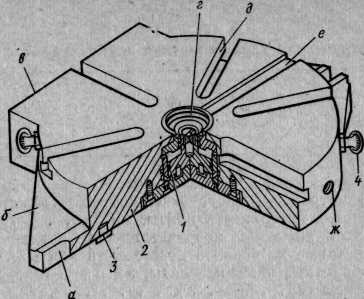

Рис. 47. Круглые плиты с гидравлическим приводом

Примечание. Сила на штоке гидроцилиндра: толкающая — 3000 Н; тянущая — 2500 Н; ход поршня гидроцилиндра 8 мм; объем масла, расходуемого на один рабочий ход поршня гидроцилиндра, 42 см3.

102

Техническая характеристика прямоугольных плит с гидроприводом сборно-разборных приспособлений приведена в

табл. 15.

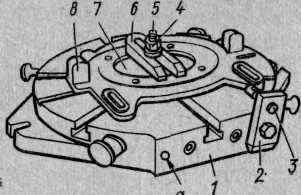

Круглые плиты с гидроприводом (рис. 47) представляют собой круглый корпус 2 с лапами б, в которых выполнены пазы а для крепления плиты на столе станка. В корпус 2 вмонтирован цилиндр 1 двустороннего действия, шток которого имеет резьбовое отверстие

для ввертывания в него шпилек, опор и других крепежных элементов, используемых для зажима обрабатываемых деталей. Масло от гидропривода подводится к полости цилиндра через резьбовые отверстия ж. На верхней плоскости плиты предусмотрены радиально направленные Т-образные пазы д, предназначенные для крепления сменных наладок, прижимов или обрабатываемых деталей. Для фиксации специальных сменных наладок на плите имеется шпоночный паз е и точное центральное отверстие г. Фиксацию плиты на столе станка осуществляют двумя пальцами-шпонками 3 по центральному пазу стола. На боковой поверхности плиты предусмотрена площадка в для крепления на ней сменных наладок, например стойки с кондукторной планкой. Для транспортировки плиты имеются четыре транспортных

болта 4-

С целью обеспечения точного фиксированного положения круглой плиты на столе станка с ЧПУ, имеющего центральное отверстие в столе, размер между осью отверстия под палец-шпонку 3 и осью центрального точного отверстия г выполнен с точностью ±0,02 мм. С высокой точностью выполнен также размер между осью шпоночного паза е и плоскостью в, на которой нанесены два координатно-фиксирующих и два крепежных отверстия (на рисунке не видны). Это обеспечивает заданное положение специальной сменной наладки и обрабатываемой детали относительно стола станка и металлообрабатывающего инструмента.

Техническая характеристика круглых плит с гидроприводом приведена в табл. 16. Круглые немеханизированные плиты по конструкции аналогичны плитам круглым с гидроприводом и отличаются от них отсутствием встроенного цилиндра.

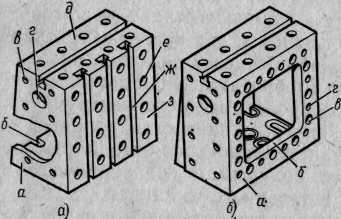

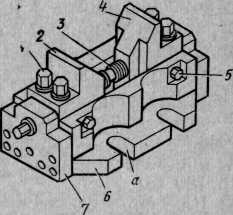

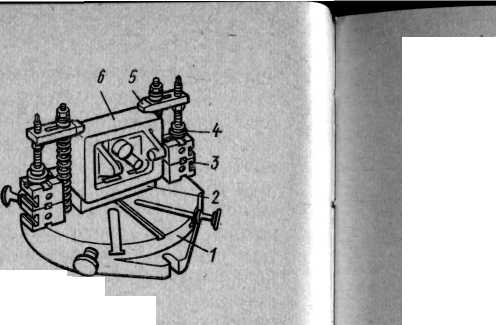

Угольник (рис. 48, а) предназначен для установки и закрепления обрабатываемой детали на его вертикальной плоскости. На передней плоскости з угольника расположена сетка координатно-

103

Таблица 16 Техническая характеристика круглых плит с гидравлическим приводом

Таблица 17

Техническая характеристика угольников

Показатель |

Номер плиты |

|||

1 |

2 |

3 |

4 | |

|

Ширина крепежного паза, мм......... Диаметр координатно-фиксирующих отверстий на боковой поверхности плиты, мм ........ Расстояние между координатно-фиксирующими отверстиями на боковой поверхности плиты . . . Габаритные размеры плиты, мм: |

14 12 120 250 350 65 24 |

14 12 120 320 400 65 38 |

18 16 160 320 420 65 48 |

400 500 65 70 |

|

||||

|

||||

|

||||

|

||||

Примечание. Тянущая и толкающая сила, ход поршня и объем масла те же, что и для прямоугольных плит с гидравлическим приводом.

фиксирующих отверстий е с вертикально направленными крепежными Т-образными пазами ж. В основаниях Т-образных пазов предусмотрены сквозные прорези, через которые может быть осуществлен привод зажимных устройств, устанавливаемых на передней плоскости Спосредством шпилек или болтов), от цилиндров, смонтированных на задней плоскости угольника (в его внутренней плоскости)

На верхней плоскости д тоже нанесена сетка координатно-фиксирующих отверстий и расположен один крепежный Т-образный паз, предназначенные для закрепления специальных сменных наладок, например кондукторных планок при использовании угольника для обработки деталей на радиально-сверлильном станке. Размер от боковой плоскости а угольника выдержан с высокой точностью относительно осей координатно-фиксирующих отверстий, расположенных на передней плоскости угольника, что позволяет использовать ее в качестве базы при установке обрабатываемой детали. Крепление на боковой плоскости опорных и наладочных элементов производят с помощью сетки резьбовых отверстий в. Для крепления угольника на

Рис. 48. Угольники для установки и закрепления обрабатываемой детали на вертикальной плоскости

104

столе станка в его основании выполнены пазы б, а для точной фиксации* на

|

Номер угольника |

||||

Показатель |

1 |

2 |

3 |

4 |

5 |

|

14 12 60 240 |

14 12 60 360 |

18 16 80 400 |

18 16 80 320 |

18 |

Диаметр координатно-фиксирующих отвер- |

16 |

||||

Шаг между координатно-фиксирующими от- |

80 |

||||

Габ-аритные размеры, мм: |

400 |

||||

|

160 |

200 |

200 |

200 |

250 |

|

240 35 |

300 70 |

250 70 |

320 65 |

400 |

|

100 |

||||

|

|

||||

прямоугольной плите (или на столе станка) в основании угольника имеются два точных отверстия для пальцев-шпонок и одно центральное отверстие, которое может быть использовано при установке угольника на столе станка с ЧПУ, имеющего центральное отверстие в столе. Для транспортировки угольника в нем предусмотрены два транспортных отверстия г.

Техническая характеристика угольников приведена в табл. 17.

Рамочный угольник (рис. 48, б) предназначен для установки и закрепления на его вертикальной передней плоскости обрабатываемых деталей с хвостовиками или другими выступами или деталей, обрабатываемых с двух сторон с одной установки, для чего на передней плоскости а предусмотрено сквозное окно б. Для закрепления специальных сменных наладок на передней плоскости предусмотрены координатно-фиксирующие отверстия в и резьбовые отверстия г. Конструктивное оформление верхней, нижней и боковых поверхностей рамочного угольника аналогично конструктивному оформлению этих элементов на угольнике, показанном на рис. 48, а.

Техническая характеристика рамочных угольников дана в табл. 18.

Установочные сборочные единицы и детали. В их группу входят различные типы опор, призмы, опорные планки и другие детали и сборочные единицы, в том числе и специальные сменные наладки.

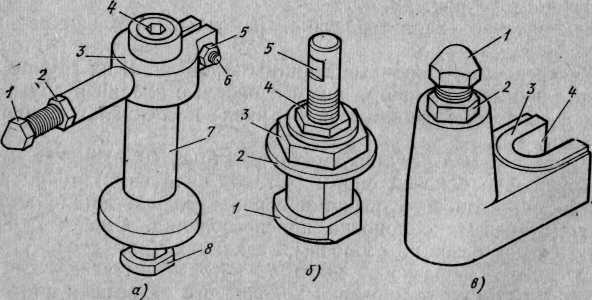

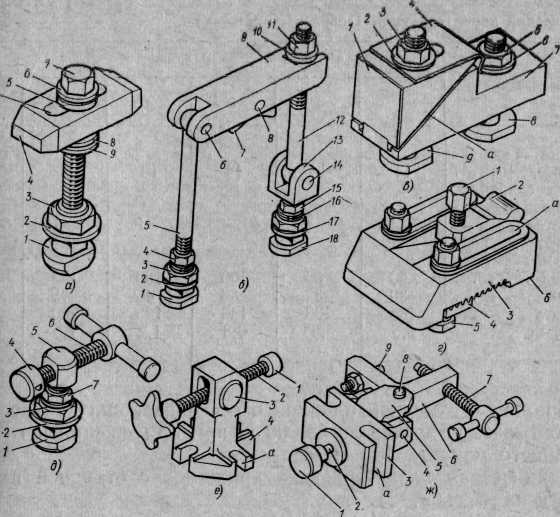

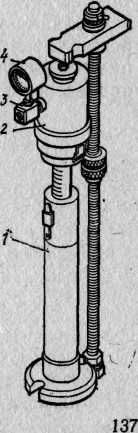

Универсальная регулируемая опора (рис. 49, а)?может выполнять функцию боковой опоры (установочной базы) и при необходимости — бокового поджима обрабатываемой детали к установочным базам компоновки приспособления. Стойка 7 опоры крепится на базовых сборочных единицах (или^столе станка) с помощью Т-образного болта 8, который затягивается гайкой 4. На стойке установлена колодка 3 с нажимным винтом /,

105

Техническая характеристика рамочных угольников

Таблица 18

Показатель

Диаметр крепежного резьбового отверстия, мм Диаметр координатно-фиксирующего отверстия, мм Шаг между координатно-фиксирующими и резьбовыми отверстиями, мм.............

Габаритные размеры, мм:

длина ....................

ширина...................

высота....................

Масса, кг...................

80

320

200

320

58

необходимую величину вылета которого фиксируют контргайкой 2. Положение колодки на стойке можно регулировать по высоте и углу поворота вокруг вертикальной оси и стопорить болтами 6 и гайкой 5. Минимальное расстояние от основания опоры до оси нажимного винта равно 35 мм, максимальное — 130 мм. Регулируемая опора (рис. 49, б) может быть использована в качестве регулируемого опорного элемента для обрабатываемой детали. Опорным элементом служит винт с шестигранной головкой или регулируемая опора 5 для станочных приспособлений, вставленные в переходник 1, который устанавливают в Т-образный паз базовых сборочных единиц и стопорят гайкой 3 через шайбу 2. Положение опоры 5 по высоте фиксируют гайкой 4. Регулируемая опора может быть использована также в качестве опоры прихватов, например, при сборке компоновок приспособлений на прямоугольных плитах с гидроприводом и в других подобных случаях.

Рис 49. Опоры 106

Регулируемая подводимая опора (рис. 49, в) предназначена для тех же целей, что и регулируемая опора (рис. 49, б). Опорным элементом служит винт / с шестигранной головкой или, как и в предыдущем случае, регулируемая опора для станочных приспособлений. Вылет винта фиксируют контргайкой 2. Эта опора по сравнению с предыдущей более универсальна, так как опорный элемент ее может быть установлен в любом месте рабочей поверхности плит или угольников СРП благодаря наличию продольного паза 4 в корпусе 3.

Опорная планка (рис. 50, о) предназначена для использования в компоновке приспособления в качестве опорного элемента (установочной базы) для обрабатываемых деталей. Для этой цели может быть применена любая из четырех боковых или горизонтальная плоскость опорной планки. Опорные планки также могут служить высотным компенсатором в случае крепления на них опор, прижимов и других деталей и сборочных единиц сборно-разборных приспособлений. Опорные планки снабжены поперечными Т-образными пазами д и координатно-фиксирующими отверстиями а, с помощью которых они фиксируются на базовых плитах или угольниках и крепятся болтами через отверстия е. Размеры от осей координатно-фиксирующих отверстий до боковых плоскостей б и торцовых плоскостей г планки выполнены с точностью ±0,02 мм, что обеспечивает точное положение одной или нескольких обрабатываемых деталей, устанавливаемых в компоновке приспособления на базовых сборочных единицах СРП относительно сетки координатно-фиксирующих отверстий или относительно друг друга (при многоместной обработке).

На любой из перечисленных размеров по высоте с помощью набора планок 4 можно поднять установочно-прижимные сборочные единицы СРП, в том числе и прижимы с гидроприводом. При этом будет обеспечена высокая жесткость собранной системы элементов СРП. Дальнейшее увеличение набора опорных планок по высоте снижает жесткость системы и не может быть рекомендовано. Для крепления специальной сменной наладки на боковых плоскостях опорной планки предусмотрены .резьбовые отверстия в.

Рис. 50. Опорная планка

Рис. 51. Регулируемая при зма

107

Таблица 19

Техническая характеристика опорных |

планок |

|

|

|

|

|

Показатель |

|

|

Номер |

планки |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Ширина Т-образного паза, мм ... Число'Т-образных пазов, шт..... Диаметр фиксирующего отверстия, мм Габаритные размеры, мм: |

14 2 12 ПО 70 40 1,8 |

14 3 12 170 70 40 2,8 |

14 4 12 230 70 40 4,5 |

18 2 16 140 80 40 2,4 |

18 3 16 220 80 40 4,7 |

18 4 16 300 80 40 6,8 |

ширина..... |

||||||

высота........ |

||||||

Масса, кг......... |

||||||

|

Примечание. Ширина и высота опорных планок выполнены с точностью ±0,01 мм.

На рис. 50, б показан вариант применения опорной планки 5, когда в компоновке приспособления необходимо приподнять обрабатываемую деталь 4 над плоскостью базовой плиты 6 и обеспечить при этом определенное расстояние Ь от базовой поверхности обрабатываемой детали до сетки координатно-фиксирующих отверстий а. В этом случае упорная планка 3 крепится болтом 1 на опорной планке 5 с применением специальной сменной наладки (компенсационной пластины) 2.

Техническая характеристика опорных планок приведена в табл. 19.

Регулируемая призма (рис. 51) предназначена для установки в компоновках приспособлений обрабатываемых деталей с цилиндрическими или V-образными установочными базами. Регулируемая призма фиксируется цилиндрическим и ромбическим пальцами (на рисунке не показаны) по координатно-фиксирующим отверстиям плит или угольников и крепится болтами посредством пазов а. Полупризмы 2 и 4 относительно корпуса 6 перемещаются с помощью винта 3 и фиксируются болтами /. Ход полупризм ограничен упорными планками 7. Боковой зазор в направляющих полупризм выбирается винтами 5.

Стандартизованы два типоразмера регулируемых призм СРП. Первый типоразмер — с крепежным пазом а, равным 14 мм, второй — с крепежным пазом, равным 18 мм. Первый типоразмер обеспечивает установку обрабатываемых деталей с диаметром цилиндрической поверхности от 25 до 110 мм, второй — от 40 до 160 мм.

Достоинством регулируемых призм такого типа является возможность установки и закрепления на двух регулируемых призмах обрабатываемой детали с установочными базами разных 108

Прижимы с отводимым прихватом

диаметров. При этом путем регулировки одной из призм можно легко обеспечить параллельность оси или плоскости обрабатываемой детали и плоскости стола станка.

Следует отметить, что второй типоразмер регули- 5' руемой призмы (с шири-ной крепежного паза 18 мм) имеет сравнительно боль-шие габаритные размеры 2' и по этой причине най- 1' дет ограниченное применение в сочетании СО стандартными прямоугольными плитами или угольниками сборно-разборных приспособлений.

Прижимные сборочные единицы. К их группе относятся различные типы прижимов с ручным и гидравлическим приводом закрепления обрабатываемой детали и тисочные губки.

Гидравлический прижим с отводимым прихватом (рис. 52, а) предназначен для механизированного закрепления обрабатываемых деталей в компоновках сборно-разборных приспособлений, а также непосредственно на столах станков с пазами шириной 14 и 18 мм. Прижим устанавливают в Т-образный паз базовой плиты, угольника или стола станка переходником 1 и стопорят гайкой 3. Зажим обрабатываемой детали осуществляют прихватом 10. В передней части прихвата предусмотрены два взаимно перпендикулярных паза а и б для установки специальной сменной наладки и отверстие в для ее крепления. Вылет прихвата регулируют перемещением его вдоль паза г. В корпус 2 прижима встроен односторонний цилиндр, служащий приводом перемеще- -ния прихвата. В шток 13 цилиндра ввертывают регулируемую опору И, которую стопорят гайкой 12.

В отдельных случаях зона установки прихвата на обрабатываемой детали ограничена. При случайном вылете прихвата больше, чем это предусмотрено технологическим процессом, возможно столкновение его с режущим инструментом станка, которое может привести к аварийной ситуации. Особое значение описанная ситуация имеет в условиях применения переналаживаемой оснастки на станках с ЧПУ, так как рабочий при обслуживании нескольких станков не всегда имеет возможность контролировать процесс перемещения режущего инструмента.

Для обеспечения заданного вылета прихвата, а также сокращения потерь вспомогательного времени и снижения утомляемости станочника, связанных с необходимостью тщательно уста-

109

1

навливать прихват в определенное положение, в гидравлическом прижиме с отводимым прихватом предусмотрена ограничительная упорная планка 8. После первой установки прихвата 10 в рабочее положение ограничительную упорную планку 8 доводят одним из своих торцов до упора в болт 7 и фиксируют болтом 9.

Для создания некоторой возможности самоустановки прихвата 10 относительно обрабатываемой детали под болтом 7 размещены сферическая 5 и коническая 6 опорные шайбы. При этом сферическая и коническая шайбы работают в неблагоприятных условиях. Они испытывают высокие удельные нагрузки. Кроме этого, часть опорной поверхности конической шайбы находится над пазом прихвата 10, что создает дополнительный изгибающий момент в поперечном сечении шайб. В этом случае необходимо применять или специальные усиленные конические и сферические шайбы, или стандартные шайбы по ГОСТ 13438—68 и ГОСТ 13439—68 с обязательной установкой под них дополнительной плоской шайбы.

Настройка прижима на необходимую высоту закрепления обрабатываемой детали осуществляется одним из трех методов: 1) регулировкой положения прямого прихвата как болтом 7, с опорной поверхностью 4, который установлен в переходник /, так и опорой 11 при высоте закрепления обрабатываемой детали не более 115 мм; 2) заменой прихвата 10 на изогнутый прихват (рис. 52, в), причем плоскость а прихвата должна быть обращена в сторону обрабатываемой детали, либо путем установки на прихвате специальной наладки при высоте закрепления обрабатываемой детали менее 90 мм; 3) установкой изогнутого прихвата в положение, показанное на рис. 52, в, либо установкой всего прижима на одну или несколько опорных планок (рис. 50) при высоте закрепления обрабатываемой детали более 115 мм.

Гидравлические прижимы с отводимым прихватом обеспечивают следующие силы закрепления обрабатываемой детали при минимальном вылете прихвата, т. е. когда прихват отодвинут в крайнее правое положение: 35 000 Н — прижим для базовых сборочных единиц с шириной паза 14 мм; 50 000 Н — прижим для базовых сборочных единиц с шириной паза 18 мм.

Прижим с отводимым прихватом (рис. 52, б) предназначен для ручного закрепления обрабатываемых деталей в компоновках приспособлений. В отличие от гидравлического прижима регулируемая опора 2 такого прижима установлена непосредственно в корпус 3. Так как сила прижима создается станочником с помощью стандартного гаечного ключа, в конструкции прижима применен болт / с высокой головкой, обеспечивающей более удобную и безопасную работу, имеющий большой срок службы по сравнению с болтом, который имеет нормальную высоту головки.

Высота закрепления обрабатываемой детали прижимом с отводимым прихватом находится в пределах 65—115 мм. При не-110

обходимости увеличения или уменьшения этой высоты применяют метод, который описан при рассмотрении гидравлического прижима с отводимым прихватом.

Гидравлический прижим с поворотным прихватом и прижим с поворотным прихватом аналогичны по назначению и подобны по конструкции соответственно гидравлическому прижиму с отводимым прихватом и прижиму с отводимым прихватом. Основное конструктивное различие их заключается в том, что вместо продольного паза в прихватах выполнено отверстие, верхняя часть которого имеет коническую форму для установки в него сферической шайбы. Прижимы с поворотным прихватом в прозводствен-ных условиях в большинстве случаев значительно менее удобны, чем прижимы с отводимым прихватом. Это обусловлено несколькими факторами. Основные из них следующие.

1. В компоновках приспособлений, насыщенных деталями и сборочными единицами, не всегда представляется возможным отвести планку прижима в сторону. В некоторых случаях этому препятствует форма обрабатываемой детали.

2. При работе с прижимами с поворотными прихватами необходимо дополнительно контролировать положение прихвата относительно плоскости симметрии прижима.

3. Прижимы с поворотными прихватами не обеспечивают возможности изменения силы закрепления обрабатываемой детали регулировкой вылета планки.

4. Прижимы с поворотными прихватами при равных габаритных размерах с прижимами с отводимыми прихватами создают меньшую силу закрепления обрабатываемой детали.

Гидравлический прижим с качающимся корпусом (рис. 53, а) устанавливают в Т-образный паз базовой плиты, угольника или стола станка болтом / и стопорят гайкой 2. Зажим обрабатываемой детали осуществляют передним концом корпуса 3 прижима с приводом от встроенного в корпусе одностороннего гидроцилиндра, в шток 4 которого установлен винт 5 с шарнирной опорой 6.

a) to s) в) г)

Рис. 53. Прижимы с качающимся корпусом (а, б) и Г-образные (в, г)

111

По сравнению с гидравлическим прижимом с отводимым прихватом (см. рис. 52, а) данный прижим имеет следующие основные недостатки: меньшую жесткость; более низкий КПД цилиндра, а значит, и меньшую силу зажима; в момент закрепления обрабатываемой детали корпус может под действием гидравлического шланга, установленного в его задней части (на рис. 53, а шланг не показан), изменить свое положение (отойти назад или в сторону), что создает аварийную ситуацию; корпус прижима, в связи с тем, что имеет цилиндр и шланг, тяжел и неудобен в условиях эксплуатации.

Прижим с качающимся корпусом (рис. 53, б) предназначен для ручного закрепления (с помощью гаечного ключа) обрабатываемых деталей в компоновках приспособлений. Он устанавливается в Т-образный паз базовой сборочной единицы СРП переходником 8 и стопорится гайкой 6 через шайбу 7. Один из концов корпуса 4 прижима опирается на подпятник 10, который закреплен на, корпуса штифтом 9.

Диаметр штифта не имеет принципиального значения, так как рабочую нагрузку воспринимает не штифт, а горизонтальные плоскости подпятника. Второй конец корпуса служит для зажима обрабатываемой детали болтом /, усилие от которого передается на корпус через круглую 2 и сегментную 3 шайбы. В рабочем положении корпус поддерживается опорной шайбой 5.

К достоинствам такого типа прижима относится сравнительно большой диапазон регулировки высоты закрепления обрабатываемых деталей (от 20 до .100 мм). Качающийся прижим обеспечивает силу закрепления обрабатываемой детали (в зависимости от высоты закрепления) от 20 000 до 40 000 Н при приложении к болту / крутящего момента 100 Нм.

Г-образный гидравлический прижим (рис. 53, в) устанавливают на рабочей поверхности базовой сборочной единицы и крепят на ней с помощью пазов а. Зажим обрабатываемой детали осуществляют непосредственно прихватом 2 или с помощью специальной сменной наладки. Специальная сменная наладка размещается на нижней горизонтальной плоскости прихвата, фиксируется по двум взаимно перпендикулярным пазам б и крепится винтом через отверстие в. Приводом прихвата служит односторонний цилиндр, встроенный в корпус /. Подвод рабочей жидкости к цилиндру осуществляют через резьбовое отверстие, расположенное в корпусе д. Прижим может быть отрегулирован по высоте в пределах 15 мм посредством гайки 3, установленной на резьбовом конце штока цилиндра 4. В верхней части корпуса прижима расположен выступ г, который выполняет роль боковой опоры прихвата, а также ограничивает угол поворота его вокруг вертикальной оси при установке и съеме обрабатываемой детали в компоновке приспособления.

К достоинствам Г-образного гидравлического прижима можно отнести его несколько меньшую длину по сравнению с длиной 112

прижима с отводимым прихватом. К недостаткам прижима по сравнению с тем же аналогом следует отнести следующее: значительно меньшую силу прижима (при одном и том же диаметре встроенного цилиндра); меньшую мобильность при установке на прямоугольную плиту или угольник поперек Т-образных пазов, связанную с малой длиной паза а в корпусе прижима; более высокую трудоемкость изготовления прижима.

При конструировании Г-образного гидравлического прижима необходимо обратить внимание на цилиндрическую часть прихвата 2, расположенного в корпусе /. Она не должна иметь уплот-нительных или других элементов, затрудняющих ее поворот относительно корпуса. Г-образный прижим обеспечивает силу закрепления обрабатываемой детали до 22 000 Н.

Г-образный прижим (рис. 53, г) предназначен для ручного закрепления обрабатываемой детали в том случае, когда из-за ограниченных какими-либо обстоятельствами свободных площадей на базовой сборочной единице (например, при больших размерах обрабатываемой детали) в компоновке приспособления нет возможности установить прижимы других типов. Он устанавливается в Т-образный паз базовой сборочной единицы переходником 5 и стопорится гайкой 4, расположенной на резьбовом конце корпуса прижима 3. Для ориентации и удержания Г-образного прижима в необходимом положении в процессе его закрепления в компоновке приспособления, на корпусе прижима выполнены четыре лыски б, в которые может быть введен гаечный ключ. Зажим обрабатываемой детали осуществляют прижимом / путем вращения болта 2 по направлению движения часовой стрелки, а отжим — пружиной, встроенной в корпус прижима, при вращении болта 2 в противоположном направлении. В верхней части корпуса прижима, как и в корпусе Г-образного прижима, расположен выступ а, который выполняет роль боковой опоры прихвата, а также является ограничителем угла поворота вокруг вертикальной оси при установке и съеме обрабатываемой детали в компоновке приспособления. Высота закрепления обрабатываемой детали регулируется в пределах 7Q—105 мм.

Недостатком конструкции Г-образного прижима является сравнительно низкий КПД и меньшая, по сравнению с прижимами других типов, жесткость крепления корпуса в Т-образном пазу базовых сборочных единиц.

Подвижная тисочная губка (рис. 54, а) предназначена для компоновки приспособления тисочного типа. Она может работать только в комплекте с прямоугольной плитой, на которой губка фиксируется пальцами по координатно-фиксирующим отверстиям плиты и крепится болтами по пазам а. Обрабатываемую деталь зажимают специальными сменными наладками, которые могут быть закреплены как на плоскости б, так и на плоскости г ползуна 2 с помощью точного пальца 5 и отверстий в или взаимно перпендикулярных шпоночных пазов е и резьбовых отверстий д.

ИЗ

Рис. 54. Подвижная (а) и неподвижная (б) тисочные губки

Приводом перемещения ползуна служит встроенный в прямоугольную плиту цилиндр, в резьбовое отверстие штока которого ввертывают резьбовой конец тяги 4. Тяга через рычаг, установленный внутри корпуса губки 3, действует на опорную пяту, закрепленную на ползуне. Положение ползуна относительно корпуса губки может быть предварительно отрегулировано винтом 1.

Рабочий ход ползуна равен 8 мм. Величина регулирования положения губки относительно корпуса составляет 40 мм. Сила зажима губкой 20 000 Н.

Недостатком данной конструкции подвижных тисочных губок .является ограниченная мобильность, так как она не может быть установлена не в любом необходимом месте на плите, а только в том, где расположен встроенный цилиндр. Тисочные губки не могут обеспечить силу зажима обрабатываемой детали более 20 000 Н.

Неподвижная тисочная губка (рис. 54, б) предназначена для компоновки приспособления тисочного типа. Она может быть использована только в комплекте с подвижной тисочной губкой и прямоугольной плитой с гидроприводом. Обрабатываемую деталь устанавливают на специальные сменные наладки, которые фиксируют и крепят на рабочих плоскостях а и б губки так же, как и на ползуне подвижной тисочной губки.

Т-образный прижим (рис. 55, а) предназначен для одновременного закрепления двух обрабатываемых деталей. Если расстояние до обрабатываемых деталей неодинаковое, планка прихвата 4 может быть смещена вдоль паза а. Зажим обрабатываемой детали осуществляют одновременно правым и левым плечами планки прихвата с помощью болта 7, установленного в переходник /, который закреплен в Т-образном пазу боковой сборочной единицы СРП гайкой 3 через шайбу 2. Возврат планки прихвата в исходное положение осуществляется пружиной 8, установленной в специальной шайбе 9. Высота зажима обрабатываемой детали может регулироваться в пределах до 60 мм путем ввинчивания болта 7 в переходник L Для создания возможности самоустановки планки прихвата относительно обрабатываемых деталей под болтом 7 размещены сферическая 5 и коническая 6 шайбы. Т-образный прижим можно применять в компоновках механизированных приспособлений, собранных на базе прямоугольной плиты с гидроприводом. При этом переходник 1 должен быть снят, а болт 7 установлен в резьбовое отверстие встроенного в плиту

114

![]()

Рис. 55. Прижимы:

о — Т-образный; б — с откидной планкой; в — клиновой; г — регулируемый кулачковый; д — подводимый; е — универсальный; ж — угловой откидной

цилиндра. В некоторых случаях Т-образный прижим может быть применен и для зажима одной детали. Тогда под одно из плеч планки прихвата необходимо установить либо регулируемую, либо регулируемую подводимую опору. Техническая характеристика Т-образных прижимов приведена в табл. 20.

Прижим с откидной планкой (рис. 55, б) предназначен для закрепления обрабатываемых деталей преимущественно типа «тела вращения». Прижим устанавливают в Т-образный паз базовой сборочной единицы переходниками / и 18 и стопорят соответственно гайками 3 и 16 через шайбы 2 и 17. Регулировку высоты закрепления обрабатываемой детали осуществляют путем завинчивания болта 5 и цапфы 13 в переходники с последующим стопорением их гайками 4 и 15. Перед установкой обрабатываемой детали планка 9 с установленной на оси 8 призмой 7 поворачивается влево вокруг оси 6, а болт 12 откидывается вправо вокруг оси 14. После установки обрабатываемой детали планка и болт возвращаются в первоначальное положение и рабочий-станочник гаечным ключом производит зажим обрабатываемой детали гайкой 11 через шайбу 10. При необходимости зажима обрабатываемой детали с прямолинейной поверхностью в планку вместо призмы необходимо установить на оси 8 плоскую пяту.

115

Техническая характеристика Т-образных прижимов

Таблица 20

|

|

|

Номер |

трижима |

|

|

Показатель |

|

|

|

|

|

|

|

I |

2 |

3 |

4 |

5 |

6 |

Ширина Т-образ- |

|

|

|

|

|

|

ного паза, мм . . |

14 |

14 |

14 |

18 |

18 |

18 |

Высота закрепле- |

|

|

|

|

|

|

ния обрабатывае- |

|

|

|

|

|

|

мой детали, мм |

40—80 |

40—80 |

40—80 |

60—120 |

60—120 |

60-120 |

Габаритные раз- |

|

|

|

|

|

|

меры, мм: |

|

|

|

|

|

|

длина ..... |

60 |

80 |

100 |

100 |

130 |

160 у| |

ширина .... |

30 |

32 |

36 |

45 |

45 |

45 ■ |

Высота .... |

135 |

138 |

140 |

195 |

200 |

205 ■ |

Масса, кг .... |

0,5 |

0,65 |

0,8 |

1,2 |

1,5 |

'■8| |

Прижим с откидной планкой обеспечивает силу закрепления обрабатываемой детали до 45 000 Н при приложении к гайке // крутящего момента 100 Нм.

Техническая характеристика прижимов с откидной планкой приведена в табл. 21.

Клиновой прижим (рис. 55, в) предназначен для зажима обра-бытываемой детали по ее вертикальной плоскости. Его устанавливают в Т-образный паз базовых сборочных единиц болтами 8 и 9, при этом гайкой 5 через шайбу 6 осуществляют окончательную фиксацию положения прижима на плоскости базовой сборочной единицы. Обрабатываемую деталь зажимают клином 1, который перемещается относительно корпуса 7 по скосу а при при-

Техническая характеристика прижимов с откидной планкой

Таблица 21

Показатель

Ширина Т-образного паза, мм . . . Расстояние между осями болтов, мм Высота закрепления обрабатываемой детали, мм:

наибольшая...........

наименьшая...........

Габаритные размеры, мм:

длина ..............

ширина.............

высота .............

Масса, кг.............

|

|

Номер |

трижима |

|

1 |

2 |

3 |

4 |

5 |

14 |

14 |

14 |

18 |

18 |

120 |

120 |

120 |

160 |

160 |

80 |

105 |

140 |

85 |

120 |

60 |

85 |

120 |

65 |

100 |

120 |

120 |

120 |

200 |

200 |

32 |

32 |

32 |

40 |

40 |

130 |

156 |

190 |

155 |

195 |

1,35 |

1,4 |

1,45 |

3,2 |

3,3 |

![]()

116

ложении крутящего момента к гайке 3 через шайбу 2. При замене болта 9 на шпильку, один из концов которойАнеобходимо ввернуть в шток встроенного цилиндра прямоугольной плиты с гидравлическим приводом, получается механизированный вариант клинового прижима. Возврат клина / в исходное положение осуществляется плоской пружиной 4.

Регулируемый кулачковый прижим (рис. 55, г) предназначен для закрепления обрабатываемой детали в направлении, параллельном рабочей плоскости базовой сборочной единицы, в Т-образный паз которой устанавливают болты 5 с закрепленными на них сухарями с зубчатой насечкой 4, сопрягаемой с аналогичной насечкой на корпусе прижима 3. Зажим обрабатываемой детали осуществляют поворотным кулачком 2 с помощью винта /. Корпус прижима вместе с поворотным кулачком может быть переставлен относительно сухаря на величину, кратную шагу зубьев зубчатой насечки.

При приложении крутящего момента 80 Нм к болту в линии контакта поворотного кулачка с обрабатываемой деталью возникают горизонтальная и вертикальная составляющие силы, равные соответственно 30 000 и 7500 Н. Первая составляющая прижимает обрабатываемую деталь к вертикальной, а вторая — к горизонтальной опорным плоскостям. Вторая составляющая силы прижима стремится также оторвать плоскость б корпуса от плоскости базовой сборочной единицы. Поэтому особое внимание нужно обращать на место установки болтов 5 по отношению к корпусу прижима. Во избежание отрыва плоскости корпуса прижима от плоскости базовой сборочной единицы, который может повлечь отрыв от горизонтальной базы обрабатываемой детали, крутящий момент на винте 1 не должен превышать 30— 50 Н-м. Для улучшения условий работы в конструкции кулачкового прижима паз а необходимо выполнять возможно большей длины, а крепежный болт 5 желательно устанавливать как можно ближе к обрабатываемой детали. Оптимальный вариант закрепления прижима будет в случае крепления корпуса прижима четырьмя болтами, т. е. по два болта в каждом пазу. Для прижимов данного типа существенное значение имеет также зазор между кулачком 2 и обрабатываемой деталью в момент начала зажима. Оптимальным можно считать зазор не более 5 мм. При увеличении зазора до 9—13 мм сила зажима уменьшается в 1,5— 2 раза. Приведенные данные — ориентировочные и зависят в основном от конструкции кулачка.

Подводимый прижим (рис. 55, д) предназначен для предварительного поджима обрабатываемой детали к базовой плоскости посредством нажимного винта 6, смонтированного в стойке 5, завинченной в переходник /, и зафиксированного гайкой 7. Переходник / устанавливают в Т-образный паз на базовой сборочной единице и стопорят гайкой 3 через шайбу 2. На конце нажимного винта шарнирно установлена пята 4.

П7

Универсальный прижим (рис. 55, е), как и подводимый прижим, предназначен для предварительного поджима обрабатываемой детали к базовой плоскости. Он может также служить зажи-мом для закрепления обрабатываемых деталей при выполнении сверлильных операций. Зажим обрабатываемых деталей осуществляют винтом 2, установленным на поворотной оси 3, помещенной в корпусе 4. Универсальный прижим крепят на базовой сборочной единице болтами через пазы а. На конце винта шар-нирно установлена пята 1. Угол наклона зажимного винта к плоскости основания составляет 0—30°. Универсальный прижим обладает высокой жесткостью при силе закрепления обрабатываемой детали до 3000 Н.

Угловой откидной прижим (рис. 55, ж) предназначен для одновременного бокового прижима обрабатываемой детали в двух взаимно перпендикулярных направлениях, т. е. для поджима детали «в угол». Корпус 3 устанавливают на базовой сборочной единице посредством пазов а. Крепление обрабатываемой детали осуществляют винтом 7, при этом рычаг 6 поворачивается вокруг оси 8, закрепленной на вилке 5, и действует на деталь также и винтом 9, в результате чего оба винта 7 и 9 одновременно прижимают обрабатываемую деталь. При освобождении обработанной детали рычаг 6 вместе с вилкой 5 может быть повернут вокруг оси 4 вверх. В рабочем и отведенном состоянии вилка 5 фиксируется фиксатором 2, вывод которого осуществляется посредством кнопки /, а возврат в рабочее положение — пружиной, встроенной в корпус прижима.

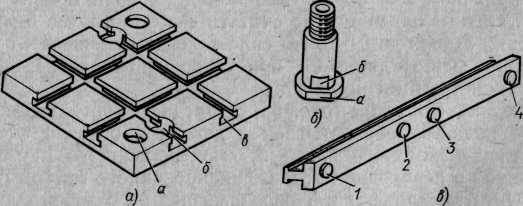

Прочие детали и сборочные единицы. К их группе относятся переходники, шаблоны, переходные втулки и другие детали и сборочные единицы.

Переходник (рис. 56, а) предназначен для установки на базовых сборочных единицах сборно-разборных приспособлений (СРП) деталей и сборочных единиц универсально-сборных приспособлений (УСП). Переходник фиксируют пальцами посредством точных отверстий б на базовой прямоугольной плите или угольнике. На верхней плоскости переходника выполнена сетка Т-образных пазов в, по размерам и шагу полностью совпадающих

![]()

Рис. 56. Переходники (а, б) и шаблон (в) 118

с соответствующими элементами системы УСП. Крепление переходника на базовой плите СРП осуществляется болтами через отверстие а. Применение переходника в значительной степени расширяет технологические возможности как системы СРП, так и системы УСП, так как позволяет собирать комбинированные компоновки приспособлений. Повышается также коэффициент загрузки деталей и сборочных единиц обоих видов оснастки.

Переходник (рис. 56, б) предназначен для установки и закрепления на базовых сборочных единицах с Т-образными пазами шириной 18 мм установочных и прижимных сборочных единиц (в том числе и с гидравлическим приводом), которые обычно устанавливают на базовые сборочные единицы с Т-образными пазами шириной 14 мм. Переходник представляет собой цилиндрическую гильзу, на которой выполнены лыски а и б с размерами, соответствующими размерам Т-образного паза шириной 18 мм. На наружной цилиндрической поверхности нарезана резьба для закрепления переходника с помощью гайки в Т-образном пазу базовой сборочной единицы. Внутри переходника нарезана резьба М12 для установки немеханизированных сборочных единиц или М16 для установки некоторых прижимов с гидроприводом.

Применение переходников расширяет технологические возможности сборно-разборных приспособлений, так как позволяет в отдельных случаях компоновать приспособления сборки на крупногабаритных плитах с Т-образным пазом шириной 18 мм для обработки деталей, имеющих большие размеры, но не требующих больших сил закрепления.

Шаблон (рис. 56, в) предназначен для точной взаимной установки двух (или нескольких) базовых прямоугольных плит на столе станка. Для точного взаимного расположения плит пальцы / и 2 должны быть введены в два координатно-фиксирующих отверстия одной плиты, а пальцы 3 и 4 соответственно в отверстия другой плиты. После установки плит последние закрепляют на столе станка, а шаблон снимают.

Применение шаблонов позволяет собирать на столе станка компоновки приспособлений для обработки крупногабаритных деталей двух- или многоместных приспособлений, а также приспособлений для работы в «челночном режиме».

Комплект сборно-разборных приспособлений

для сверлильных и фрезерных станков с ЧПУ (СРП-ЧПУ)

Назначение и состав комплекта. На основе стандартных и нестандартных деталей и сборочных единиц сборно-разборных приспособлений разработано и организовано серийное производство на специализированных заводах комплектов сборно-разборных приспособлений для сверлильных и фрезерныхтстан-ков с ЧПУ (СРП-ЧПУ). Компоновки из деталей и сборочных

119

единиц комплекта СРП-ЧПУ могут успешно применяться и для оснащения универсальных станков этих же типов, а также плоскошлифовальных, расточных и других станков. Комплект СРП-ЧПУ смешанный и состоит из деталей и сборочных единиц двух серий, различающихся размерами Т-образных пазов, коорди-натно-фиксирующих и крепежных отверстий и шага между ними.

В первой серии ширина Т-образного паза 14 мм, диаметр координатно-фиксирующего отверстия 12 мм, крепежные элементы (болты, шпильки и пр.) выполнены с резьбой М12, шаг между отверстиями и пазами 60 мм. Во второй серии ширина Т-образного паза 18 мм, диаметр координатно-фиксирующего отверстия 16 мм, крепежные элементы выполнены с резьбой Ml6, шаг между отверстиями и пазами 80 мм.

Основу комплекта составляют прямоугольные и круглые плиты, угольники. В комплект входят прижимы как с ручным, так и с гидрофицированным приводом, а также необходимый набор установочных и крепежных деталей и сборочных единиц. Из деталей и сборочных единиц комплекта СРП-ЧПУ можно многократно собирать компоновки приспособлений для обработки различных по конфигурации деталей с применением специальных сменных наладок, а в ряде случаев и без них.

Соединение между собой деталей и сборочных единиц производят с помощью болтов, шпилек, винтов, гаек, а фиксацию относительно друг друга — с помощью цилиндрических и ромбических пальцев или штырей. На столе станка с ЧПУ компоновка приспособления фиксируется по центральному отверстию стола посредством цилиндрического пальца и центральному калиброванному пазу стола посредством шпонок и крепится прихватами или болтами. Для повышения жесткости компоновки при работе на повышенных режимах резания рекомендуется компоновку дополнительно крепить в специально для этого предусмотренных местах в центральной части прямоугольных плит. В качестве нулевой точки, от которой начинается цикл автоматической работы станка с ЧПУ, может быть использовано одно из свободных отверстий координатной сетки базовой плиты. При невозможности использовать эти отверстия нулевая точка может быть материализована в виде точного отверстия на специальной сменной наладке. В качестве сменной наладки могут быть использованы и элементы УСП, а также специальные переходники, тоже входящие в состав комплекта.

После обработки партии деталей компоновку приспособления обычно переналаживают. Переналадка компоновки приспособления обеспечивается или регулировкой, или перекомпоновкой, или заменой спецналадки и, наконец, комбинацией нескольких или всех вариантов.

Плиты СРП имеют примерно в 2 раза большую жесткость, чем плиты УСП, и эта жесткость может быть повышена путем дополнительного крепления центральной части плиты к столу 120

станка; кроме того, прижимы с гидроприводом развивают силу до 50 000 Н каждый. Поэтому в зависимсти от способа установки и закрепления обрабатываемой детали компоновки СРП можно применять при тяжелых режимах обработки с обеспечением точности обработки по 7—12-му квалитету.

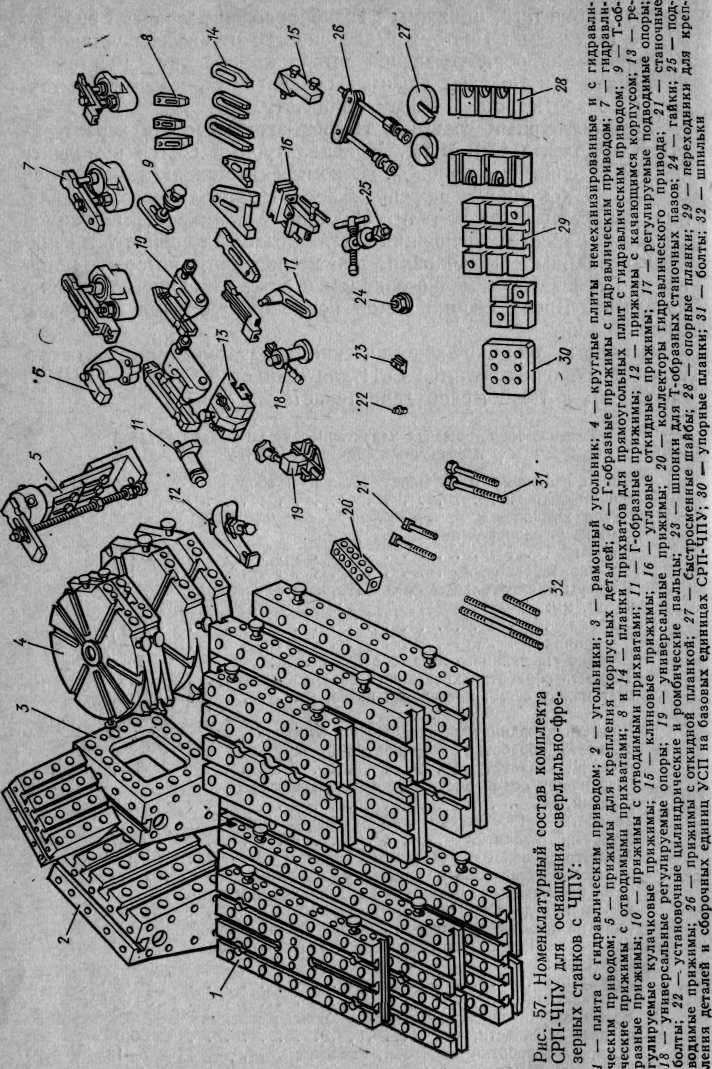

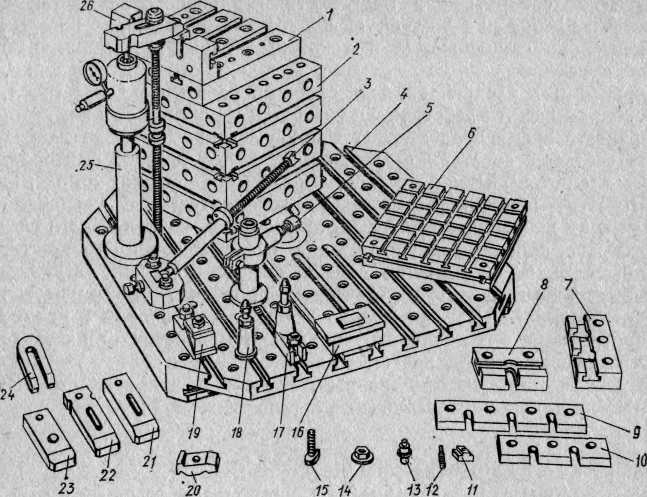

Номенклатурный состав и технико-экономическая характеристика комплекта СРП-ЧПУ. Номенклатурный состав комплекта СРП-ЧПУ показан на рис. 57. Из комплекта можно одновременно собрать 17 компоновок приспособлений с гидроприводом крепления обрабатываемой детали. Наличие в комплекте прижимов с ручным приводом крепления детали позволяет собирать и немеханизированные компоновки приспособлений, которые могут найти применение в мелкосерийном и даже единичном типе производства. Время сборки одной компоновки обычно не превышает 30 мин.

Основные технико-экономические показатели комплекта деталей и сборочных единиц СРП для станков с ЧПУ (СРП-ЧПУ) приведены в технической характеристике.

Технико-экономическая характеристика комплекта деталей и сборочных единиц СРП-ЧПУ

Число входящих в комплект деталей и сборочных

единиц, шт.................... 1200

Число компоновок приспособлений, собираемых из комплекта одновременно:

всего ..................... 17

механизированных ............... 17

Размеры прямоугольных плит с гидравлическим приводом, мм:

длина..................... 560—900

ширина..................... 240—400

Ширина крепежного паза, мм........... 14; 18

Точность обработки крепежного паза, квалитет . . 12

Шаг между осями крепежных пазов, мм...... 604=0,3;

80=р0,3

Диаметр координатно-фиксирующих отверстий, мм 12; 16 Точность обработки координатно-фиксирующих отверстий, квалитет ................ 6—7

Шаг между осями координатно-фиксирующих отверстий, мм ................... 60, 80

Точность расположения координатно-фиксирующих

отверстий, квалитет ............... 6—7

Диаметр основного крепежного болта, мм..... 12; 16

Сила, обеспечиваемая механическим прижимом, Н До 30 000 Сила прижима, обеспечиваемая гидравлическим прижимом при давлении в гидросистеме 10 МПа, Н . . До 50 000 Сила на штоке встроенного цилиндра прямоугольной или круглой плиты при давлении в гидросистеме ЮМПа, Н:

тянущая.................... 25 000

толкающая.................. . 30 000

Время сборки одной компоновки приспособления

средней сложности, ч............... 0,5

Точность обработки заготовки, квалитет...... 7—-12

Стоимость комплекта, тыс. руб........... 20,5

121

122

Основные способы установки обрабатываемой детали в компоновках СРП-ЧПУ. В общих случаях установку обрабатываемых деталей в компоновках СРП можно выполнять пятью основными способами.

1. Обрабатываемая деталь своими технологическими базами соприкасается с установочными базами, выполненными в виде готовых деталей и сборочных единиц СРП (например, опорными планками) (см. рис. 50). При этом погрешность базирования обрабатываемой детали будет складываться из величины погрешности базирования компоновки приспособления на столе станка, в том числе и величины погрешности базирования по центральному отверстию стола станка с ЧПУ, имеющего это отверстие; величины погрешности установки на плите или угольнике установочных сборочных единиц и деталей, а также величины погрешности изготовления установочных сборочных единиц и деталей. Однако в рассматриваемых случаях не учитываются погрешности базирования, связанные с несовпадением конструкторской и технологической баз на обрабатываемой детали, погрешности, вызванные деформацией и перекосом как обрабатываемой детали, так и установочных элементов приспособления, а также других общих погрешностей, не характерных только для компоновок сборно-разборных приспособлений.

2. Обрабатываемая деталь своими технологическими базами соприкасается с установочными базами, выполненными на специальной сменной наладке. В том случае величина погрешности базирования обрабатываемой детали будет складываться из величины погрешности базирования компоновки приспособления на столе станка, величины погрешности базирования специальной сменной наладки на плите или угольнике и величины погрешности изготовления специальной сменной наладки.

3. Комбинированный из первых двух способов. Обрабатываемая деталь своими технологическими базами соприкасается с установочными базами, выполненными на сменной наладке, которая закреплена на детали или сборочной единице СРП (например, на неподвижной губке или на опорной планке). В этом случае величина погрешности базирования обрабатываемой детали будет складываться из величины погрешности установки компоновки приспособления на столе станка, величины погрешности установки на плите или угольнике установочных сборочных единиц или деталей (неподвижной губки, планки и т. п.), величины погрешности изготовления установочных сборочных единиц или деталей, а также величины погрешности изготовления, а в отдельных случаях и установки специальных сменных наладок.

4. Смешанный, т. е. обрабатываемая деталь одной частью технологических баз соприкасается с установочными сборочными единицами или деталями, а другой частью — со специальными сменными наладками. Погрешность базирования при этом может быть такая же, как в первом или во втором случаях.

123

5. Обрабатываемая деталь своими технологическими базами соприкасается с регулируемыми элементами (винтами, опорами с резьбовым хвостовиком и т. п.), размещенными либо в установочных деталях сборочных единиц, либо в специальных сменных наладках.

Первый способ базирования обеспечивает, как правило, обработку детали по 12-му квалитету точности. Этот способ применяется при простой схеме базирования обрабатываемых деталей прямоугольной или другой формы, когда деталь можно установить на плоскость и «загнать в угол» по двум взаимно перпендикулярным плоскостям. Существенным достоинством компоновок приспособлений с первым способом базирования являются их минимальные трудоемкость сборки и время на подготовку к работе. Второй, третий и четвертый способы базирования могут обеспечить обработку деталей по 7—12-му квалитету. Для получения высокой точности обработки и с целью исключения погрешностей базирования компоновки на столе станка и специальной сменной наладки на плите или угольнике рекомендуется дообра-ботка специальной сменной наладки в собранной компоновке приспособления. Лучше всего это делать непосредственно на станке, для которого она предназначена (фрезерном, расточном, шлифовальном), перед началом обработки партии деталей. Для станков с ЧПУ «нулевую точку» в этом случае целесообразно выполнять непосредственно на специальной сменной наладке. Следует отметить, однако, что эти дополнительные операции вызывают увеличение трудоемкости подготовки компоновки приспособления к работе.

Пятый способ установки также может обеспечить обработку деталей по 7—12-му квалитету. Он может быть рекомендован для применения в индивидуальном и единичном типах производства, так как регулировка положения установки баз должна производиться после каждой сборки компоновки приспособления.

Анализ типовых компоновок СРП для станков с ЧПУ. Номенклатурный и численный состав комплекта СРП для станков с ЧПУ позволяет оснастить 50—70% всех сверлильных и фрезер-. ^ ных деталеопераций, выполняющихся на участке станков с ЧПУЛ На базе одной прямоугольной плиты можно обрабатывать детали;! длиной 800—1000 мм. Для обработки деталей больших габарит!| ных размеров компоновку приспособления собирают на столе|г станка из нескольких прямоугольных плит. При сборке такой* компоновки используют шаблоны, обеспечивающие единую сетку координатно-фиксирующих отверстий составного базового основания.

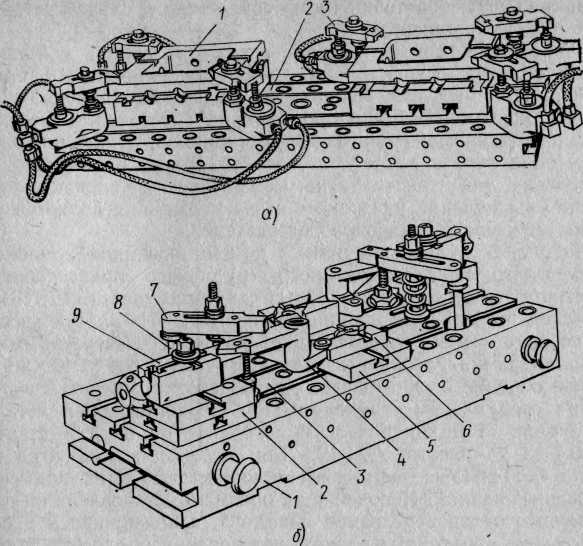

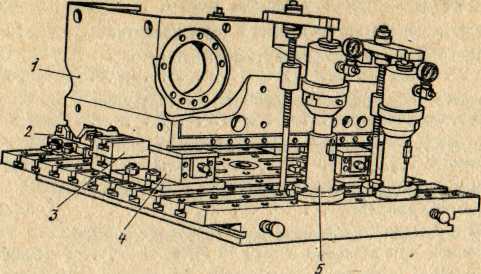

На рис. 58, а показан пример компоновки механизированного двухместного приспособления, собранного на основе немеханизированной прямоугольной плиты с габаритными размерами 900x360x60 мм. Приспособление предназначено для обработки плит универеально-сборных приспособлений на фрезерном станке с ЧПУ.

124

Рис. 58. Механизированные двухместные приспособления

Из-за большой длины плиты сборно-разборного приспособления фрезерование можно выполнять как на обычном двухместном приспособлении, так и в «челночном» режиме, при котором время установки, закрепления, раскрепления и съема одной обрабатываемой детали совмещается с машинным временем обработки второй.

Обрабатываемая деталь 1 базируется по горизонтальной плоскости плиты 2 на два цилиндрических пальца, установленных в координатно-фиксирующие отверстия плиты и опорную планку, прикрепленную к задней вертикальной плоскости плиты (на рисунке не видны). Для улучшения условий установки обрабатываемой детали на плоскости плиты между деталью и плитой на Т-образных пазах плиты закреплены четыре рифленые' опорные шайбы, выполненные по высоте с точностью ±0,01 мм. Рифления на шайбах нанесены с целью повышения силы трения между плитой и обрабатываемой деталью. На примере рассмотренного способа базирования видно, что в компоновке СРП-ЧПУ легко можно рассчитать координаты любой точки на обрабатываемой детали относительно сетки координатно-фиксирующих отверстий или центрального отверстия прямоугольной плиты, а также

125

относительно любой точки на второй детали в случае установки двух и более деталей.

Закрепление обрабатываемой детали в данной компоновке приспособления осуществляют тремя гидравлическими прижимами 3. При работе в «челночном» режиме схема подключения рабочей жидкости к прижимам должна обеспечивать независимость работы каждой группы из трех прижимов, так как в то время, когда одна деталь закреплена, вторая деталь может быть как закреплена, так и раскреплена. Самым простым вариантом обеспечения выполнения указанного выше требования является установка двух пневмогидропреобразователей.

На рис. 58, б показан пример комбинированной компоновки двухместного механизированного группового приспособления, собранного из деталей и сборочных единиц комплекта СРП-ЧПУ, и деталей и сборочных единиц комплекта УСП-12. Приспособление собрано на базе прямоугольной плиты / со встроенными гидроцилиндрами. Габаритные размеры плиты 600x240x90 мм. Приспособление предназначено для обработки отверстий в рычагах на сверлильном станке с ЧПУ. Обрабатываемая деталь 4 базируется по цилиндрическим поверхностям в двух призмах, взятых из комплекта УСП-12. Для соединения элементов комплекта СРП-ЧПУ с элементами комплекта УСП-12 применены переходные планки. Неподвижная призма 6 установлена на плите с помощью одной переходной планки 5, а подвижная 9 — с помощью двух переходных планок, установленных одна на другую. При этом одна из планок 2 служит в качестве компенсатора размера по высоте. Правый конец рычага лежит непосредственно на переходной планке (над Т-образным пазом), а левый опирается на регулируемую опору 3. Закрепление обрабатываемой детали осуществляется одним прижимом 7, приводом которого служит шток встроенного гидроцилиндра через опору-толкатель 8. Рабочая жидкость к гидроцилиндрам подается по шлангам.

После небольшой регулировки в приспособлении можно обрабатывать отверстия в рычагах, которые отличаются друг от друга по габаритным размерам и конфигурации.

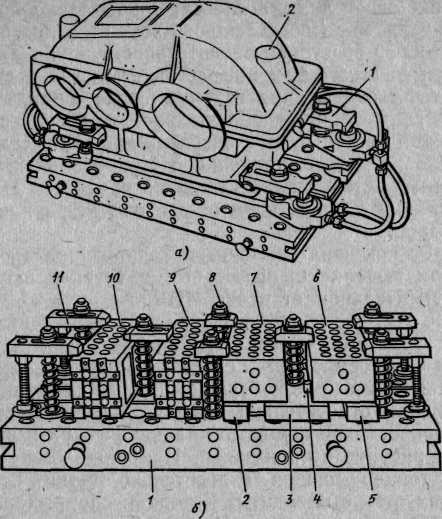

На рис. 59, а показан пример компоновки механизированного приспособления для обработки отверстий в корпусе редуктора на расточном станке. Базирование и закрепление обрабатываемой детали 2 происходит таким же образом, как и при обработке плит универсально-сборочных приспособлений (см. рис. 58, а). Принципиальное различие между этими компоновками заключается в том, что в первом случае съем обрабатываемой детали производит станочник «на себя», так как плита УСП по своим весовым показателям не требует механизированного съема со стола станка, а во втором случае съем корпуса редуктора производят подъемно-транспортными средствами вверх. Для освобождения обрабатываемой детали пленки гидравлических прижимов / отводятся в сторону. 126

Рис. 59. Одноместные (а) и многоместные (б) механизированные приспособления

На рис. 59, б показан пример компоновки механизированного многоместного приспособления для обработки отверстий в опорах УСП на сверлильном станке с ЧПУ. Обрабатываемые детали 9 и 10 базируются по горизонтальной плоскости плиты и трем цилиндрическим пальцам, установленным в координатно-фиксиру-ющие отверстия прямоугольной плиты / (на рисунке ле видны). Обрабатываемые детали 6 и 7 базируются по горизонтальным плоскостям специальных сменных наладок 2, 3 и 5, а также трем цилиндрическим пальцам 4, установленным в специальных сменных наладках.

В данном случае применение специальных сменных наладок обусловлено не спецификой базирования обрабатываемой детали, как это бывает обычно, а необходимостью выставить верхние горизонта льные плоскости обрабатываемых деталей на одном уровне. В противном случае возникла бы потребность в дополнительном перемещении шпинделя станка при обработке деталей.

Несмотря на некоторое увеличение трудоемкости компоновок приспособления со специальными сменными наладками, вызванное необходимостью изготовления специальных деталей, применение специальных сменных наладок в условиях серийного и даже мелкосерийного типов производства оправдано и быстро окупается, так как специальную сменную наладку применяют много-

127

i

кратно и списывают лишь после снятия детали с производства (как и специальное приспособление). Кроме этого, их применение, как правило, повышает производительность труда либо за счет сокращения машинного времени работы станка (в рассмотренном примере за счет сокращения величины хода шпинделя станка), либо за счет сокращения вспомогательного времени на установку обрабатываемой детали в приспособлении за счет создания оптимальных условий для ее установки и базирования. Закрепление обрабатываемых деталей осуществляется прижимом // и Т-образными прижимами 8 с приводом от штоков, встроенных в плиту гидроцилиндров.

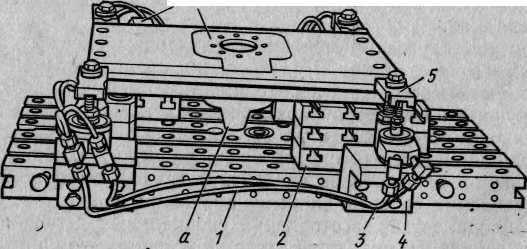

На рис. 60 показана компоновка механизированного приспособления для выполнения фрезерных и сверлильных работ на многоинструментальном станке [с ЧПУ.

В связи с тем, что обрабатываемая деталь 6 на нижней горизонтальной плоскости имеет выступающую часть а, она приподнята над плоскостью плиты с помощью четырех наборов опорных планок 2. Каждый из наборов состоит из трех таких планок. Опорные пленки относительно прямоугольной плиты 1 и друг друга зафиксированы с помощью цилиндрических и ромбических пальцев (на рисунке не показаны). При этом обеспечено точное положение торцов планок относительно сетки координатно-фиксирующих отверстий плиты. К торцам опорных планок прикреплены болтами три упорные планки 7, которые и служат ба-1 зами для боковых плоскостей обрабатываемой детали при уста-* новке ее «в угол». '

Ширина обрабатываемой детали примерно равна ширине пря*> моугольной плиты, поэтому гидравлические прижимы 5 ycTaf новлены в Т-образные пазы угольников 4, прикрепленных к вер;-; тикальным боковым плоскостям плиты.

Разводка жидкости к гидравлическим прижимам осуществи лена металлическим трубопроводом 3, который в данном случай

7 6

является специальной сменной наладкой. Такая разводка в условиях применения компоновок приспособлений для серийного типа производства предпочтительнее разводки жидкости гибким трубопроводом, так как в большинстве случаев меньше загромождает рабочую поверхность компоновки и тем самым улучшает условия установки и съема обрабатываемой детали, а также уборку стружки с компоновки приспособления и стола станка.

На рис. 61 показана компоновка приспособлений на базе угольника с размерами рабочей площади 400 X 400 мм. Приспособление предназначено для обработки отверстий в корпусной детали точном станке.

Рис. 61. Компоновка немеханизированного приспособления для обработки отверстий корпусной детали па расточном станке

на рас-

Рис. 60. Компоновка механизированного приспособления для выполнения фрезерных и сверлильных работ на многоинструментальном станке с ЧПУ 128

ним итанкс.

Обрабатываемая деталь 4 базируется на вертикальной плоскости а угольника 6 по двум цилиндрическим пальцам 3, установленным в координатно-фиксирующие отверстия угольника, и упорной планке /, закрепленной к боковой поверхности угольника. Закрепление обрабатываемой детали осуществляют двумя прижимами 2 и прижимом 5, Координатно-фиксирующие отверстия, не участвующие в компоновке приспособления, закрыты пластмассовыми пробками.

Компоновки приспособлений с ручным приводом зажима обрабатываемой детали применяют при обработке небольших партий в условиях мелкосерийного производства. Для обработки больших партий корпусных или других деталей на базе угольника может быть собрана компоновка механизированного приспособления. Для этого в компоновке приспособления вместо прижимов 2 и 5 необходимо установить прихваты либо с гидравлическим приводом, либо прихваты с приводом от отдельно стоящих гидроцилиндров, смонтированных во внутренней полости угольника.