- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава III.

МЕХАНИЗИРОВАННЫЕ УНИВЕРСАЛЬНО-СБОРНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ УНИВЕРСАЛЬНЫХ СТАНКОВ

И СТАНКОВ С ЧПУ

Многолетний опыт эксплуатации универсально-сборных приспособлений (УСП) позволил на каждом предприятии спрофилировать набор элементов для конкретных условий производства. Этот набор обеспечивает необходимую оснащенность технологических процессов и мобильность подготовки производства новых машин и изделий на предприятиях с многономенклатурным мелкосерийным и единичным характером производства. Поэтому на большинстве предприятий, длительно использующих УСП, возможности их дальнейшего расширения казались исчерпанными. Однако с широким применением станков с ЧПУ на машиностроительных предприятиях возросла потребность в мобильной оснастке многократного применения. Одной из особенностей подготовки производства с применением станков с ЧПУ является необходимость оснащения каждой операции приспособлением для фиксации и закрепления заготовки в координированном положении.

Применение станков с ЧПУ наиболее эффективно на предприятиях с мелкосерийным многономенклатурным производством, обычно хорошо оснащенных УСП. Этим объсняется стремление широкого использования на станках с ЧПУ приспособлений, собранных из существующего заводского набора УСП, спрофилированного под номенклатуру конкретного предприятия. Кроме того, в производственных условиях целесообразно иметь однотипную оснастку как для универсальных станков, так и для станков с ЧПУ. Но использование УСП на станках с ЧПУ ограничивается главным образом отсутствием удобных средств механизации зажимов.

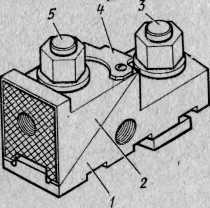

Для сокращения вспомогательного времени и механизации процесса закрепления заготовок в компоновках УСП разработаны пневматические силовые цилиндры, встроенные в прямоугольный корпус. На поверхностях корпуса выполнена сетка шпоночных пазов и резьбовых отверстий для присоединения к деталям УСП.

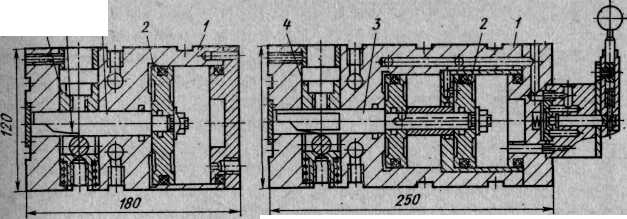

Для каждого комплекта деталей и сборочных единиц УСП с пазами шириной 8 и 12 мм, регламентированных государственными стандартами, предусмотрены пневматические цилиндры двух типов: однопоршневые (рис. 26, а) и двухпоршневые (рис. 26, б). 72

Ч А 3

а) ■ S)

Рис. 26. Пневматический цилиндр однопоршневой (а) и двухпоршневой (б)

Пневматические цилиндры состоят из корпуса /, в котором перемещается поршень 2 со штоком 3. Шток при помощи клина передает нагрузку на плунжер 4, на концах которого имеются резьбовые отверстия для присоединения зажимного элемента (например, шпильки прихвата). По правилам техники безопасности, в процессе обработки необходимо обеспечить зажим заготовки самотормозящим участком плоскости клина А, который может перемещать плунжер на небольшую величину. В зависимости от положения цилиндра в скомпонованном приспособлении, он создает плунжером 4 тянущую или толкающую силу. Двухпоршневые цилиндры развивают силу, равную сумме сил, получаемых каждым поршнем, так как оба поршня соединены с одним штоком (рис. 26, б).

Каждый тип цилиндра имеет три исполнения: с подачей воздуха по периферии цилиндра, с торца цилиндра (рис. 26, а) и с краном управления (рис. 26, б). Работают цилиндры от цеховой пневмо-сети (давление сжатого воздуха 0,4 МПа). Развиваемая сила зажима цилиндрами для УСП с пазами шириной 8 мм однопоршне-выми —3490 Н, двухпоршневыми —6880 Н; для УСП с пазами шириной 12 мм —соответственно 8770 и 10 880 Н. Габаритные размеры цилиндров с пазами 8 мм — 100X100X150 мм, с пазами 12 мм — 120X120X180 мм.

Пневматические цилиндры не получили широкого применения ввиду малого хода зажимных элементов в рабочей зоне (до 1 мм . при общем ходе плунжера 10 мм), что ограничивает их применение только для условий жестких допусков на заготовки, а также больших габаритных размеров при относительно малых силах зажима.

В целях расширения применения стандартизованных деталей и сборочных единиц УСП, особенно на станках с ЧПУ при обработке значительных партий однотипных деталей, внедрены средства механизации УСП, которые унифицированы с элементами универсально-сборных приспособлений и не уступают им в универсальности.

Средства механизации вместе с деталями УСП образуют на предприятии расширенный механизированный комплект универ-

73

сально-сборных приспособлений, который позволяет в течение нескольких часов компоновать различные механизированные и быстродействующие приспособления как взамен специальной оснастки, так и вместо применяемых компоновок УСП с ручным зажимом. Механизированные универсально-сборные приспособления предназначены для закрепления заготовок на универсальных станках и станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства при увеличении партий обрабатываемых деталей. Они могут быть использованы также на расточных и продольно-фрезерных станках.

Выпускают два вида механизированных УСП: детали и сборочные единицы средств механизации универсально-сборных приспособлений с пазами шириной 12 мм (УСПМ-12) и детали и сборочные единицы средств механизации УСП с пазами шириной 16 мм (УСПМ-16). Средства механизации обеспечивают полную взаимособираемость с деталями и сборочными единицами универсально-сборных приспособлений с деталями и сборочными единицами.

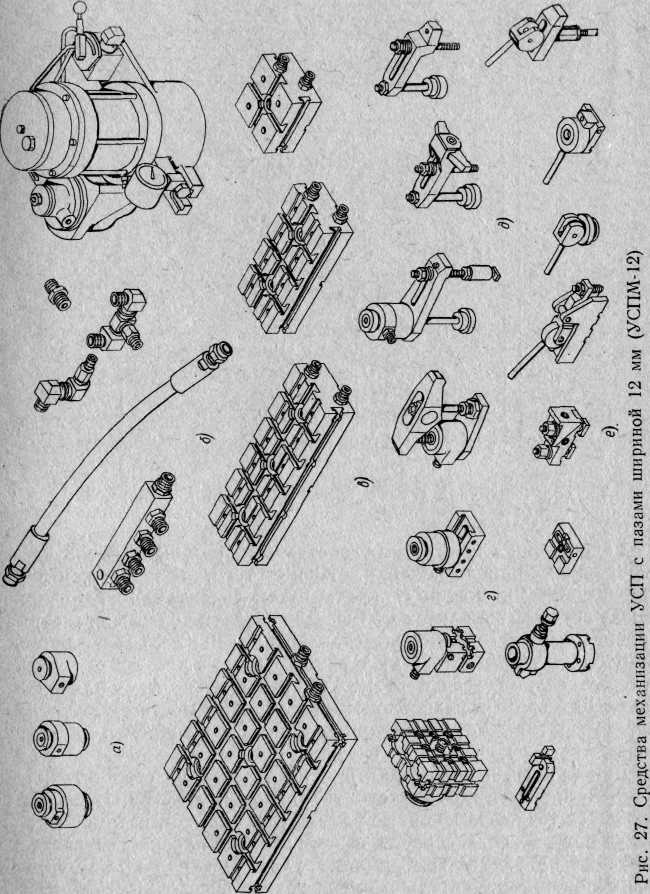

Средства механизации УСП с пазами шириной 12 мм (УСПМ-12)

Комплект средств механизации состоит из следующих основных групп (рис. 27): гидравлические блоки (рис. 27, в) и цилиндры (рис. 27, а), опорные детали для установки цилиндров (рис. 27, г), прихваты (рис. 27, д), прижимные и другие элементы (рис. 27, е), гидропривод и арматура (рис. 27, б)..

Гидравлические блоки (гидроблоки) представляют собой плиты УСП со встроенными гидравлическими цилиндрами; они являются основой комплекта. В комплект средств механизации входят пять типов гидроблоков, различающихся габаритами и количеством встроенных цилиндров.

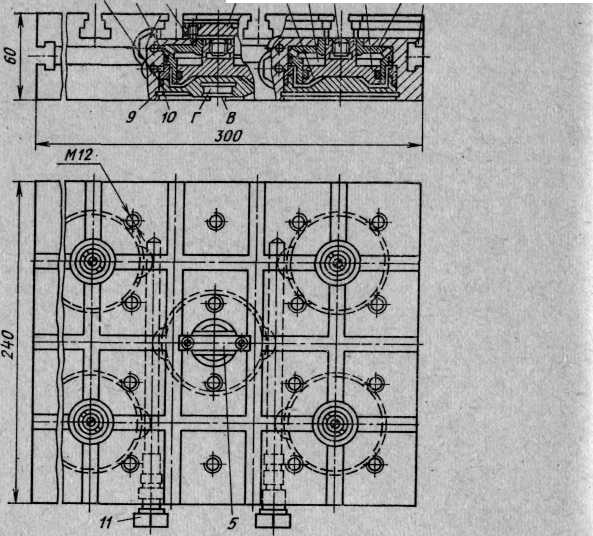

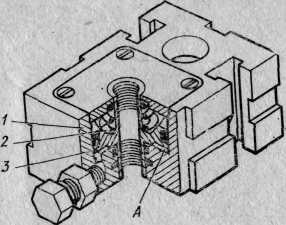

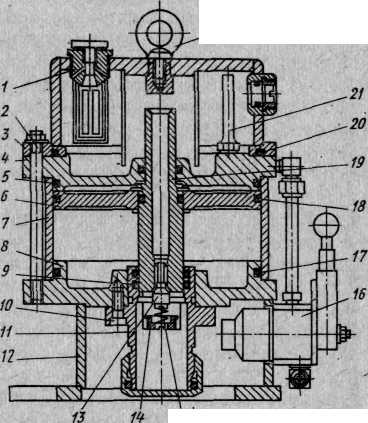

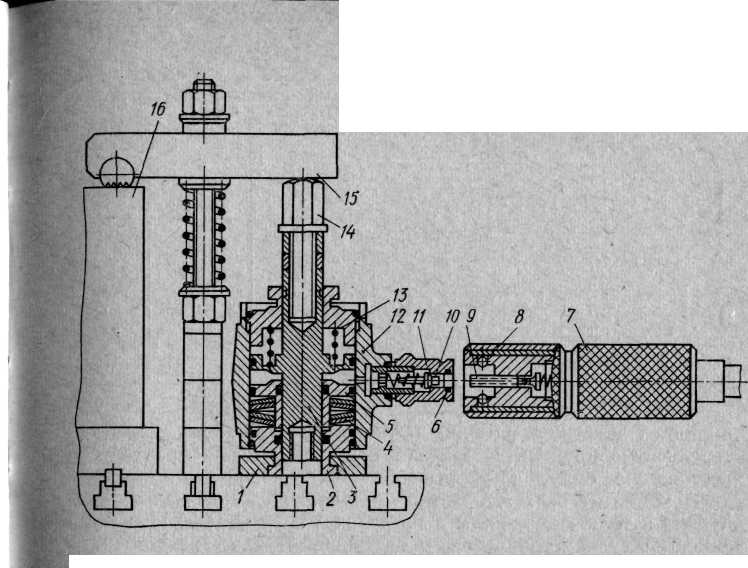

. На рис. 28 показана конструкция гидроблока с пятью цилиндрами. В корпусе / расточены отверстия под стаканы цилиндров 2. Верхние и нижние полости всех цилиндров гидроблока сообщаются между собой. Масло под рабочим давлением подается через отверстие в полости А или В. Источник питания соединен с гидроблоком резинометаллическим рукавом с помощью штуцера 11.

В зависимости от направления подачи масла, поршни создают тянущую или толкающую силу, которая через шпильки 4, ввернутые в резьбовые отверстия штоков поршней 3, передается на зажимной элемент (прихват). Другая полость служит для возврата поршня в исходное положение при отжатии заготовки. Обе полости герметизированы с помощью уплотнений 6—8. Крышки цилиндров закреплены пружинными кольцами 9. На рабочей и боковых поверхностях гидроблока имеется сетка Т-образных пазов и резьбовых отверстий М12, соответствующих системе УСП. Все эти конструктивные элементы обеспечивают взаимособираемость гидроблоков между собой и" с деталями и сборочными единицами УСП. 74

75

8 7 6

5 Б А 4 3 2 1

Рис. 28. Гидравлический блок с пятью встроенными цилиндрами

Гидроблоки служат самостоятельными базовыми основаниями собираемых приспособлений. Кроме того, базовое основание приспособления можно собирать путем соединения гидроблоков между собой или с плитами УСП. Для создания базовых оснований приспособлений с помощью стандартных плит УСП применяют гидроблоки шириной 120 мм с одним, двумя и тремя цилиндрами, которые соединяются с плитами УСП пазовыми болтами или шпильками. Для этого в гидроблоках предусмотрены сквозные крепежные отверстия. Детали цилиндров всех гидроблоков унифицированы.

Для фиксации положения приспособления на столе станка на нижней опорной поверхности гидроблоков имеются перекрещивающиеся точные шпоночные пазы В (см. рис. 28), взаиморасположение которых согласовано с пазами верхней плоскости в пределах допусков на элементы в системе УСП. Центральные цилиндры гидроблоков дополнительно имеют точное посадочное отверстие Т в крышке 10. Если в компоновке приспособления часть цилиндров не используют, то их штоки стопорят Т-образной шпонкой 5, а в резьбовые отверстия штоков устанавливают пробки для предохранения от забивания стружкой. 76

Габаритные размеры, мм |

Число |

|

встроенных цилиндров |

гидроблоков в комплекте |

|

360X300X60 300X240X60 360X120X60 240X120X60 120X120X60 |

5 5 3 2 1 |

2 4 2 4 8 |

Гидроблоки можно использо- Таблица 11

вать в качестве базовых сбороч- Габаритные размеры и состав ных единиц переналаживаемых гидроблоков в пусковом комплекте приспособлений в серийном УСПМ-12 производстве, так как после изготовления специальных наладок можно быстро подготовить и необходимое механизированное приспособление. Гидроблоки обеспечивают получение на штоке тянущей силы 28 000 Н и толкающей 31 000 Н при номинальном рабочем давлении 10 МПа. Ход поршней — 8 мм.

Габаритные размеры и состав гидроблоков в пусковом комплекте приведен в табл. 11.

Гидравлические цилиндры предназначены для создания силы и передачи ее на прихваты или другие элементы крепления заготовок. В составе средств механизации УСПМ-12 предусмотрено три типа цилиндров, различающихся направлением и величиной создаваемой силы. Все цилиндры одностороннего действия. Рабочий ход осуществляется подачей масла под давлением в одну полость, а возврат — цилиндрической пружиной.

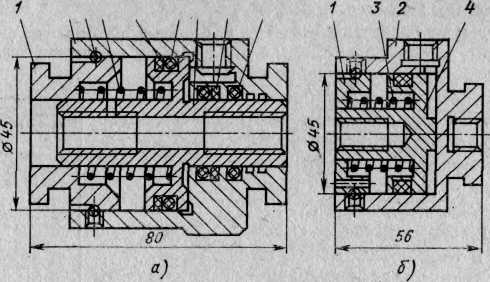

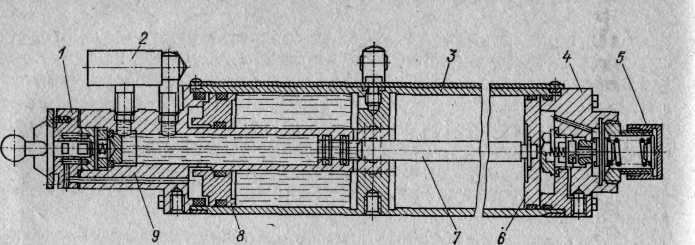

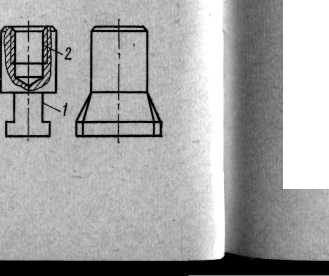

На рис. 29, а показан цилиндр, обеспечивающий получение как толкающей, так и тянущей силы в зависимости от его положения в собранном приспособлении. На торце корпуса цилиндра 2 и крышки 1 имеются кольцевые заплечики для закрепления цилиндров в опорах, планках или прихватах. При креплении цилиндра за бурт корпуса он создает толкающую силу. Для получения тянущей силы необходимо цилиндр закрепить за бурт крышки /. Концы штока поршня 4 имеют резьбовые отверстия для ввертывания шпилек и различных упоров, действующих непосредственно на прихват. Цилиндрическая пружина 3 возвращает поршень 4 в исходное положение, а также прижимает крышку 1 к стопорному кольцу 9, выполненному из пружинной проволоки. Кольцо 9 заведено в полукруглую кольцевую канавку корпуса. Герметичность рабочей полости цилиндра создают уплотнительными кольцами 6 и 7, установленными с предохранительными фторопластовыми прокладками 5 и 8.

Цилиндр, создающий только толкающую силу (рис. 29, б), аналогичен тянуще-толкающему цилиндру (рис. 29, а). Он может крепиться на базовых деталях УСП как с помощью бурта, так и с помощью шпильки или болта, ввертываемых в резьбовое отверстие на торце крышки /. Развиваемые цилиндрами силы при рабочем давлении масла 10 МПа составляют 12 500 Н, 15 000 и 24 800 Н. Ход поршней —8 мм.

77

2 9 3b 145 в

![]()

Рис. 29. Гидравлический, цилиндр тянуще-толкающий одностороннего дейст" вия (а) и толкающий (б)

Опорные детали (см. рис. 27, г) обеспечивают установку и закрепление цилиндров в собираемых приспособлениях в необходимом положении и месте. Цилиндры кольцевыми буртами устанавливают в пазы и стопорят винтами.

Гидравлические прихваты (см. рис. 27, <Э) являются агрегати-рованными сборочными единицами; они обеспечивают механизацию зажима в приспособлениях, собранных на плитах УСП. Их можно также закреплять непосредственно на столе станка. В прихватах применяют описанные выше цилиндры. Прихваты, не имеющие цилиндров, применяют в приспособлениях, собранных на гидроблоках. Шпильки прихватов ввертывают в резьбовые отверстия штоков гидроблоков. В зависимости от высоты обрабатываемой заготовки положение прихватов можно регулировать с помощью шпилек и опор.

В механизированных УСП используют весь набор прихватов, шпилек и других деталей из комплекта УСП. Из прижимных элементов в механизированных приспособлениях широко применяют клиновой зажим (рис. 30). Корпус / зажима крепят болтом 3 на основании приспособления, а шпильку 5 соединяют со штоком цилиндра гидроблока. При создании гидроблоком тянущей силы клин 2 прижимает заготовку к опорным базам. Возврат клина при отжиме осуществляется плоской пружиной 4. С помощью клинового зажима легко собирают приспособления тисочного типа. Максимальный ход прижимного клина 2 в горизонтальной плоскости составляет 8 мм.

В комплект средств механизации включены четыре вида быстродействующих эксцентриковых зажлмов (см. рис. 27, е), которые применяют для сокращения вспомогательного времени при обработке заготовок с малыми припусками на сверлильных и фрезерных станках.

Для нахождения исходной точки отсчета программы при обработке на станках с ЧПУ служит специальный установ (рис. 31). 78

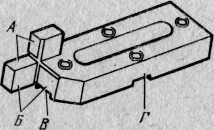

Для фиксации положения установа в собранном приспособлении на его основании выполнены два точных взаимно перпендикулярных шпоночных паза В и Г. На установе имеются две пары опорных площадок А и Б, которые точно расположены относительно шпоночных пазов. Каждая пара площадок может материализовать исходную точку программы в зависимости от положения шпинделя относительно стола станка и баз приспособления. Нулевая точка материализуется путем подвода к контрольным площадкам валика или инструмента, установленного в шпиндель станка.

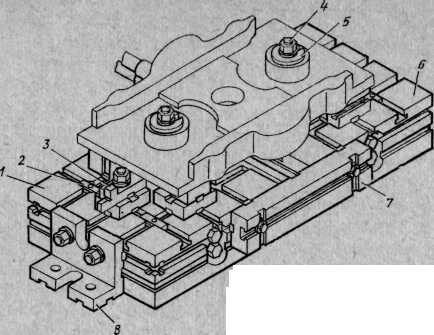

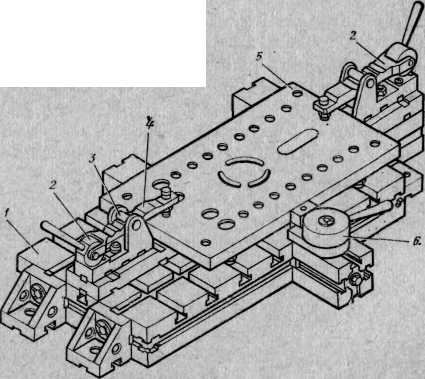

Приспособление для обработки фигурного основания на вертикально-фрезерном станке с ЧПУ (рис. 32) собрано из средств механизации с использованием элементов УСП. Гидроблоки 1 и 6 соединены между собой планками 7. Деталь устанавливают и фиксируют на двух пальцах. Закрепление детали производят быстросъемными шайбами 5 и шпильками 4, ввернутыми в штоки встроенных гидроцилиндров. Исходная точка для положения режущего инструмента определена установом 3. Неработающие цилиндры застопорены Т-образными шпонками 2. Приспособление фиксируют на столе станка по продольному пазу с помощью шпонок или штырей, закрепленных в шпоночных пазах на опорной плоскости гидроблоков. Закрепляют приспособления пазовыми болтами за угольники 8,

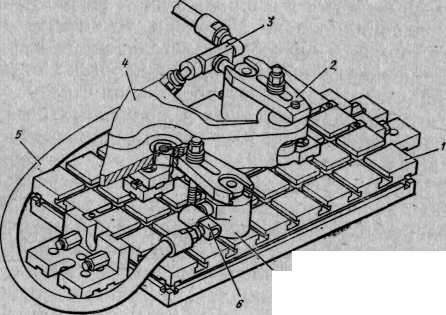

На рис. 33 показано гидрофицированное универсально-сборное приспособление для обработки кронштейна на фрезерном станке с ЧПУ. Приспособление также собрано из элементов УСП и средств механизации. На базовой плите / из деталей УСП собраны установочные и базирующие элементы приспособления. Обрабатываемую деталь 4 прижимают прихватами 2 с помощью цилиндров 7, которые закреплены в пазах плиты болтами, ввернутыми в основание цилиндра. Цилиндры соединены гибким рукавом 5. Шарнирные штуцера 3 и 6 позволяют удобно расположить резинометалли-ческий рукав.

Пример использования эксцентриковых, быстродействующих зажимов приведен на рис. 34. Приспособление на плите / предна-

Рис. 30. Клиновой зажим для закрепления прямоугольных заготовок

Рис. 31. Установ для нахождения исходной точки программы Шал

79

Рис. 32. Механизированное приспособление для обработки основания на вертикально-фрезерном станке с ЧПУ

Рис. 33. Гидрофицированное ~>7 приспособление для обработки фигурного кронштейна на фрезерном станке с ЧПУ

Рис. 34. Приспособления с быстродействующими эксцентриковыми зажимами для обработки крышки на станке с ЧПУ

80

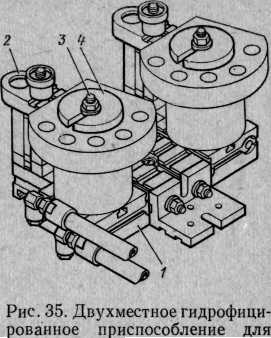

сверления отверстий в гайках ЧПУ

значено для сверления и фрезерования крышки на станке с ЧПУ. Эксцентриковым зажимом 6 производят поджим заготовки 5 к базам, а эксцентриковые зажимы 2 закрепляют деталь. Вылет рычага 4 эксцентрикового зажима 2 регулируют и фиксируют с помощью оси 3 и полукруглых канавок, расположенных на верхней плоскости рычага.

На рис. 35 показано приспособление для сверления отверстий в двух деталях на станке с ЧПУ. Базовым основанием 1 служит гидроблок с двумя встроенными цилиндрами. Заготовку устанавливают на оправку, фиксируют упором 2 и закрепляют на станке с ЧПУ шайбой 4 и шпилькой 3, ввернутой в шток встроенного цилиндра.

Основные технико-экономические показатели комплекта УСПМ-12 приведены в технической характеристике.

Техническая характеристика пускового комплекта УСПМ-12

Общее число элементов в комплекте, шт..... 305

Число наименований элементов, шт....... 30

. Номинальное рабочее давление в гидравлических

устройствах, МПа............... 10

Зажимная сила на штоках гидравлических устройств при номинальном давлении, Н......12 360—37 700

Рабочий ход штоков гидравлических устройств,

мм...................... 8—12

Среднее число собираемых приспособлений, шт.:

одновременно ................ 15

в течение года ............... 1000

Средства механизации УСП с пазами шириной 16 мм (УСПМ-16)

Состав комплекта средств механизации УСП с пазами шириной 16 мм во многом идентичен составу комплекта УСПМ-12. Эти средства механизации, как детали и сборочные единицы УСПМ-16, предназначены для сборки приспособлений, в которых производится обработка более крупных заготовок, с большими припусками и на более высоких режимах резания.

Набор стандартных деталей УСП-16 имеет высоту базовых плит 90 мм. Поэтому ряд базовых сборочных единиц средств механизации выполнен также высотой 90 мм.

По опыту эксплуатации УСП с пазами шириной 16 мм для уменьшения массы приспособлений в составе средств механизации предусмотрены детали и сборочные единицы, позволяющие соби-

81

Рис. 36. Гидравлическая опора с цилиндром одностороннего действия

Таблица 12

Габаритные размеры и состав гидроблоков в пусковом комплекте УСПМ-16

Габаритные размеры, мм |

Число |

|

встроенных цилиндров |

гидроблоков в комплекте |

|

240X150X90 360X150X90 360X90X60 360X360X60 |

1 2 3 5 |

4 4 4 2 |

рать базовые основания высотой 60 мм. Облегченные приспособления компонуют из базовых плит габаритными размерами 360x360x60 мм и гидравлических блоков высотой 60 мм, которые стыкуются с плитами по их периферии.

Состав гидроблоков в пусковом наборе средств механизации УСП с пазами шириной 16 мм приведен в табл. 12.

Принцип работы и устройство гидроблоков и гидроцилиндров аналогичны ранее описанным средствам механизации УСПМ-12.

Гидроблоки высотой 90 мм и гидравлические цилиндры набора средств механизации УСП с пазами шириной 16 мм более массивны и позволяют работать при рабочем давлении 20 МПа, что обеспечивает получение зажимной силы до 55 000 Н.

В составе средств механизации УСПМ-16 имеются гидравлические опоры со встроенным цилиндром одностороннего действия (рис. 36). Корпус 1 опоры выполнен прямоугольной формы с Т-образными и шпоночными пазами, идентичными стандартным опорам УСП. В корпусе расточен цилиндр, в котором под действием давления масла, подводимого в рабочую полость А, перемещается поршень 3 со штоком. Поршень передает силу зажимному элементу приспособления через шпильку, которую вставляют в резьбовом отверстии штока поршня. Возврат поршня при откреплении детали осуществляется пружиной 2. Применение таких опор упрощает подсоединение механизированного приспособления непосредственно к приводу, так как требуется только один подводящий рукав.

Для сборки приспособлений тисочного типа в комплекте УСПМ-16 имеются подвижная и неподвижная губки. Подвижная губка (рис. 37) состоит из корпуса 3, в котором перемещается ползун*/. Подвижную губку устанавливают на гидроблок'и соединяют с его штоком с помощью толкателя 2. Сила на ползун передается от гидроблока через толкатель 2, рычаг 6, который поворачивается на оси 5, и винт 4. Ползун можно перемещать вручную от винта 4. Коэффициент передачи силы рычагом равен единице. Неподвижную губку крепят на базовой плите приспособления. Конструкция 82

Рис. 37. Подвижная губка

губок позволяет устанавливать на них элементы УСПМ-16 для базирования заготовок.

Приводы гидрофицированных приспособлений обеспечивают рабочее давление до 10,0—12,5 МПа. Для получения в гидросистеме рабочего давления в 20 МПа в комплекте средств механизации УСП с пазами шириной 16 мм имеется приставка-гидроусилитель.

Основные технико-экономические показатели приведены в технической характеристике.

Техническая характеристика пускового комплекта УСПМ-16

Общее число элементов, шт........... 244

Число наименований элементов, шт. ...... 27

Номинальное рабочее давление, МПа:

в гидравлических зажимных устройствах . . . 10,0

с приставкой-гидроусилителем........ 20,0

Зажимная сила на штоках гидравлических устройств при номинальном давлении, Н......14 300—55 000

Рабочий ход штоков гидравлических устройств,

мм................••„■••■ 8"12

Среднее число собираемых приспособлений, шт.:

одновременно ................ Ю

в течение года ............... 600

Срок окупаемости, лет.............. До 2

Приводы механизированных универсально-сборных приспособлений

В качестве привода ' механизированных универсально-сборных приспособлений можно использовать любое устройство для подачи масла, обеспечивающее одновременную подачу не менее 500 см3 масла под давлением 10 МПа.

Гидравлическая схема подключения гидрофицированного приспособления зависит от конструкции и принципа работы привода и должна обеспечивать нормальную и безопасную работу.

Применяемые в промышленности приводы гидрофицированных приспособлений условно можно разбить на два типа: пневмогидро-преобразователи и насосы.

Пневмогидропреобразователи, или пневмогидравлические усилители преобразуют низкое давление воздуха в высокое давление масла. Они создают и поддерживают в исполнительных гидроцилиндрах приспособлений высокое давление масла в течение

1 Под приводами понимают устройства, обеспечивающие подачу масла под рабочим давлением в исполнительные механизмы (цилиндры) гидрофицированных приспособлений.

83

Воздух

Масло

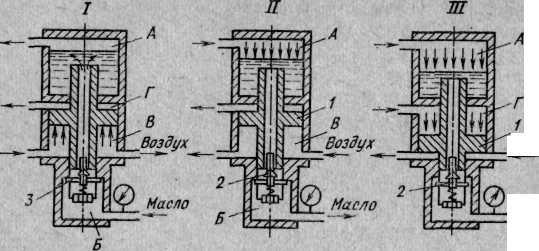

Рис. 38. Схема работы двухступенчатого пневмогпдропреобразователя

необходимого для обработки детали времени без расхода сжатого воздуха (не считая утечек).

По принципу действия пневмогидропреобразователи делят на одноступенчатые и двухступенчатые. Одноступенчатые пневмогидропреобразователи работают по циклу зажим-разжим, а двухступенчатые — по циклу предварительный зажим с низким давлением масла — окончательный зажим-разжим.

По конструктивному исполнению пневмогидропреобразователи в зависимости от расположения оси цилиндров бывают горизонтальные и вертикальные.

При работе одноступенчатого пневмогидропреобразователя вся гидросистема от привода до исполнительных цилиндров заполняется непосредственно маслом под высоким давлением. При большом объеме гидросистемы и исполнительных цилиндров требуется значительный объем камеры высокого давления, что существенно увеличивает габаритные размеры привода. Для увеличения рабочего объема масла без увеличения габаритных размеров привода и для рационального использования объема масла под высоким давлением применяют двухступенчатые пневмогидропреобразователи. Схема работы двухступенчатого пневмогидропреобразователя приведена на рис. 38. Управление приводом осуществляется четырехходовым распределительным краном. Воздух от пневмосети через распределительный кран подают в масловоздушную полость А, и масло под давлением воздуха через отверстие в штоке поступает в камеру высокого давления Б и далее в напорный патрубок . и к исполнительным цилиндрам приспособления (положение //). Зажимные элементы подводят при этом к обрабатываемой заготовке; происходит предварительный зажим заготовки. В этом случае полости воздушного цилиндра В соединены с окружающей средой.

Затем рукоятка крана переводится в положение «Окончательный зажим», и воздух от пневмосети подается в камеру А и одновременно в верхнюю полость воздушного цилиндра Г через штуцер (положение ///). Поршень / со штоком под давлением воздуха 84

подается вниз, клапан 2 закрывает отверстие в штоке, и штоком создается высокое давление масла в камере Б. Величина усиления давления воздуха равна соотношению площадей штока камеры высокого давления Б и поршня / воздушного цилиндра. При этом происходит окончательный зажим заготовки. Нижняя полость воздушного цилиндра соединена с окружающей средой. Поршень пневмоцилиндра находится под постоянным давлением воздуха от пневмосети; такое высокое давление можно поддерживать неограниченное время.

После окончания обработки заготовки воздух через распределительный кран подается в нижнюю полость В пневмоцилиндра, полости А и Г соединяются с окружающей средой, поршень со штоком начинает перемещаться вверх, штифт 3 задерживает клапан 2, и камера высокого давления Б соединяется с полостью А (положение /). В этот момент давление падает до нуля, и происходит отжим заготовки. Во избежание загрязнения окружающей среды необходимо выбрасывание воздуха производить через фильтр-влагоотделитель.

В распределительный кран обязательно должен быть встроен невозвратный клапан, поддерживающий давление воздуха в полостях А и Г при окончательном зажиме в случае резкого падения давления в пневмосети.

При применении двухполостных цилиндров возврат поршня исполнительного цилиндра при отжиме заготовок происходит под действием давления воздуха, поступающего из нижней полости воздушного цилиндра В, для чего полость возврата соединяют с ней трубопроводом. В случае применения цилиндров с одной полостью поршень в исходное положение возвращается пружиной.

На рис. 39 показана конструкция вертикального двухступенчатого пневмогидропреобразователя, работающего по описанной схеме (см. рис. 38). Масляно-воздушная полость (рис. 39) расположена между сварной крышкой 3 и фланцем 4. В пневматическом цилиндре 7 перемещается поршень 6, закрепленный на штоке 19. Цилиндр высокого давления 11 прикреплен к

22

15

Рис. 39. Двухступенчатый пневмогндропре-образователь с вертикальным расположением цилиндров

85

Рис. 40. Горизонтальный двухступенчатый пневмогидропреобразователь

фланцу 8 корпуса винтами 10. Крышка 3, фланец 4 и цилиндр 7 крепятся к корпусу с помощью шпилек 2. Клапан 13 камеры высокого давления прижимается к седлу штока пружиной 15 и удерживается в штоке гайкой 14. .Подачу воздуха от пневмосети производят многоходовым распределительным краном 16, установленным в корпусе 12. От крана по трубкам воздух подается к фланцам 4 и 8. Воздух в масло-воздушную полость подается через трубку 21, ввернутую во фланец 4, в котором имеются специальные радиальные и осевые отверстия для подачи воздуха в трубку 21 и в верхнюю полость воздушного цилиндра 7. В нижнюю полость цилиндра 7 воздух поступает через отверстия во фланце 8 корпуса. Все рабочие полости уплотнены круглыми резиновыми кольцами 5, 9, 17, 18, 20, отверстие для заливки масла закрыто пробкой /-. Рым-болт 22 служит для транспортировки пневмогидропреобразователя.

Горизонтальный двухступенчатый гидроусилитель показан на рис. 40. Принципиальная схема его работы аналогична описанной выше. Кран управления 1 встроен в корпус 9 камеры высокого давления. В корпусе 3 расположены воздушная и масляная полости предварительного зажима, разделенные поршнем 8, а также воздушный цилиндр окончательного зажима и отжима, поршень 6 которого соединен с плунжером 7 камеры высокого давления. В крышке 4 полости воздушного цилиндра, создающего окончательный зажим, встроен регулятор давления 5, который обеспечивает регулировку давления воздуха, а следовательно, и силы зажима. Давление зажима контролируют манометром 2.

Одноступенчатые гидроусилители имеют более простую конструкцию, так как в них отсутствует камера, обеспечивающая низкое давление масла для создания предварительного зажима.

Пневмогидропреобразователи являются индивидуальными приводами и обслуживают только один станок и одно приспособление. Их устанавливают непосредственно на столе станка или на специальной тумбочке рядом со станком. Гидроусилители горизонтального типа устанавливать на стол станка более удобно. 86

Установка привода непосредственно на столе станка не обеспечивает рационального использования всей поверхности стола и часто создает неудобства в обслуживании приспособления. При расположении привода на специальной подставке загромождается пространство около станков и увеличивается зона обслуживания станка, что также нежелательно. Наиболее удобной является установка пневмогидропреобразователя на поворотном кронштейне, прикрепленном к станине станка. Кронштейн представляет собой изогнутую трубу, которая легко поворачивается в цапфе, что обеспечивает установку и перемещение гидроусилителя в любое удобное место в зоне управления станком даже в процессе выполнения одной технологической операции. В этих случаях пневмогидропреобразователи вертикального исполнения предпочтительней, так как они имеют меньшие габаритные размеры в плане по сравнению с приводами горизонтального исполнения.

На некоторых предприятиях применяют пневмогидроусили-тели, у которых кран управления переключается ногой с помощью педали. Такие приводы устанавливают под столом станка. Они удобны в случаях, когда станочник выполняет много манипуляций при установке и выверке заготовок, например, по разметке.

В процессе эксплуатации механизированных приспособлений появляется необходимость уменьшения зажимной силы для закрепления недостаточно жестких заготовок. Для этого в систему нужно устанавливать регулятор давления или пневмоклапан, обеспечивающий подачу в пневмогидроусилитель воздуха с заданным постоянным давлением.

Для одновременного питания нескольких приспособлений применяют насосные установки или гидростанции. Эти гидростанции оборудованы необходимой гидроаппаратурой для управления и обеспечения безопасной работы. К приспособлению масло подают от пневмогидроаккумулятора, в котором давление масла поддерживают в заданных пределах. При падении давления насос автоматически включается и подкачивает масло в аккумулятор до заданного и отрегулированного верхнего предела давления, после чего снова отключается.

Гидростанции предназначены для одновременного обслуживания группы оборудования в количестве пяти-десяти станков. Станки соединяют с гидростанцией посредством магистральных трубопроводов. У каждого станка устанавливают свой кран управления. Гидростанции применяются также при необходимости питания нескольких независимо работающих приспособлений, установленных на одном станке, так как пневмогидроусилитель может обслуживать несколько приспособлений только при их параллельной работе (одновременный зажим и разжим). Малогабаритная гидростанция модели ICBV-40, обеспечивающая рабочее давление масла 12,5 МПа, выпускается централизованно.

87

Технико-экономические предпосылки применения УСП

В зависимости от форм организации производства, размера партий обрабатываемых деталей и частоты их запуска механизированные УСП применяются в различных качествах; изменяется лишь система подготовки и эксплуатации оснастки. С другой стороны, применение механизированных приспособлений влияет на улучшение структуры технологической операции и создает условия для перехода на более совершенные формы организации производства.

В условиях групповой обработки, когда за станком закреплено выполнение идентичных технологических деталеопераций, необходимое групповое приспособление агрегатируют из средств механизации, элементов УСП с применением отдельных специальных деталей. Пневмогидроусилитель с подсоединенными гидравлическими устройствами со станка не снимается, а производится только переналадка приспособления, и таким образом создается специализированное рабочее место.

В условиях многономенклатурного мелкосерийного производства с частой сменой обрабатываемых на данном станке деталей для каждой операции собирают конкретное механизированное приспособление, которое на участке сборки соединяют с пневмо-гидропреобразователем, проверяют на плотность и работоспособность и в комплексе передают в эксплуатацию на производственный участок. Такое использование приводов снижает потребность в пневмогидропреобразователях.

При достаточном количестве приводов пневмогидропреобразо-ватель устанавливают и постоянно закрепляют за станком. Необходимое для обработки гидрофицированное приспособление собирают и испытывают на участке сборки УСП и заменяют при смене выполняемой деталеопераций. При использовании гидростанций применяется только такая форма подготовки оснастки.

Наличие установленного привода и подсоединенных к нему средств механизации, составляющих основу гидрофицированного приспособления, создает предпосылки для постоянного группирования деталей непосредственно на производственном участке из закрепленной номенклатуры.

Применение механизированных универсально-сборных приспособлений позволяет исключить проектирование и изготовление специальных гидрофицированных приспособлений; сократить в 4—5 раз вспомогательное время на закрепление и отжим заготовок; повысить режимы резания путем увеличения надежности и стабильности силы зажима; расширить возможность для применения групповой обработки; облегчить труд и снизить утомляемость станочников.

Применение механизированных УСП на станках с ЧПУ позволяет также объединять в одну программу одновременную обработку нескольких деталей, что сокращает долю вспомогательного

времени в структуре технологической операции, а это позволяет шире внедрять многостаночное обслуживание, обеспечить быстрый перевод деталей на обработку по программе ввиду наличия готовой оснастки.

Все эти факторы увеличивают коэффициент использования дорогостоящих станков с ЧПУ. Поэтому внедрение механизированной оснастки многократного применения необходимо рассматривать как решение не только вопросов оснащения технологических процессов, но и комплекса вопросов совершенствования производства в целях дальнейшего повышения производительности труда при обработке резанием.

Опыт применения механизированных УСП на станках с ЧПУ показал, что производительность труда повышается на 20%.

Универсально-сборная оснастка с применением плит-спутников для многооперационных станков и автоматизированных станочных систем

Применение станков с ЧПУ дает заметный эффект только при условии их достаточной загрузки. Особенно влияет повышение коэффициента использования оборудования на эффективность эксплуатации дорогостоящих многооперационных станков. Эти станки обладают большой производительностью и предназначены для обработки деталей сложной конфигурации, в основном корпусов. Для применения высокопроизводительных многооперационных станков в условиях мелкосерийного производства необходимо обеспечить возможность обработки на этих станках широкой номенклатуры деталей ввиду малой партионности их запуска. Это можно обеспечить комплексом организационных и технических решений. Одним из таких решений является создание автоматизированных станочных систем для обработки корпусных деталей, которые находят все большее применение в машиностроении.

Особенности обработки заготовок. Автоматизированная станочная система для обработки корпусных деталей включает многооперационные фрезерно-расточные станки с автоматической сменой инструмента, автоматизированный склад заготовок и транспортные устройства для подачи заготовок из склада на рабочие места и обратно. Весь комплекс управляется с помощью ЭВМ.

Заготовки из ячеек подают на специально оборудованное рабочее место, где их устанавливают и закрепляют на плитах-спутниках с помощью различных зажимных приспособлений. Плиту-спутник с закрепленной заготовкой доставляют к загрузочной позиции станка и по команде подают на стол. После выполнения технологической операции спутник с деталью по команде передвигается на разгрузочную позицию. Затем оператор с помощью специального кантователя переворачивает спутник для очистки от стружки и устанавливает его на транспортное устрой-

89

ство для подачи в склад, а к станку подается очередной спутник с закрепленной заготовкой. При такой схеме работы для каждой технологической операции нужно иметь четыре спутника с зажимными приспособлениями. Производственный цикл имеет большую степень автоматизации, но не является автоматическим. Это: позволяет рабочему-оператору обслуживать несколько станков.

Заготовку можно подавать к станку и без плиты-спутника. Установку заготовок на спутники и их снятие производят оператором на загрузочной и разгрузочной позициях. В этом случае необходимо иметь не менее двух приспособлений для каждой операции.

| Автоматизированная станочная система является предметно-замкнутым специализированным участком для механической обработки определенных групп деталей. Ввиду широкой универсальности многооперационных станков каждая операция может выполняться на нескольких станках, и нет необходимости в жестком закреплении за данным станком конкретной номенклатуры.

Независимая очередность запуска деталей в обработку и отсутствие принудительного ритма обеспечивают большую оперативность в работе участка. На автоматизированных станочных системах обрабатывается в год свыше ста наименований корпусов партиями 10—30 шт. Такие станочные системы требуют мобильной системы подготовки приспособлений для установки и крепления заготовок в точно зафиксированном положении относительно баз плит-спутников. Применение в этих условиях специальных приспособлений нецелесообразно ввиду частой смены номенклатуры обрабатываемых деталей и необходимости больших площадей для их хранения.

Требования к оснастке. Для повышения производительности многооперационных станков и точности взаимного расположения обрабатываемых поверхностей приспособления должны обеспечить возможность обработки деталей с двух-четырех сторон в одной операции.

При обработке деталей небольших габаритных размеров с малым числом обрабатываемых поверхностей на спутнике одновременно можно устанавливать несколько деталей, которые обрабатываются по общей программе.

Конструкция приспособления и расположение различных упоров, воспринимающих силы в процессе обработки, должны обладать высокой жесткостью в условиях, переменных по величине и знаку сил резания, так как технологическая операция выполняется различными по назначению инструментами, например, фрезерование — торцовой фрезой вдоль осей X, Y в обоих направлениях, обкатка—концевой фрезой и др.

Подавляющее большинство заготовок корпусов выполняют литьем, поэтому заготовки на первых операциях, когда еще нет обработанных баз, следует устанавливать на регулируемые опоры. Приспособления должны иметь возможность контроля положения

90

обрабатываемой заготовки по разметочным рискам. Это обеспечивается созданием в собранном приспособлении специальных измерительных баз.

Для обработки максимального числа поверхностей и сокращения холостых ходов инструмента базирующие и прижимные элементы приспособлений по возможности не должны выходить за габаритные размеры заготовки или обрабатываемых поверхностей.

Устройства для механизации зажима должны обеспечивать надежную силу в процессе продолжительности цикла обработки в несколько часов при отсоединении привода, так как станки имеют поворотно-вращающийся стол и постоянную подачу масла под давлением выполнить затруднительно.

Особенности обработки на многооперационных станках требуют также повышения технологичности конструкций деталей. В корпусных деталях часто отсутствуют удобные базы для точной установки заготовки в координированном положении, и приходится прибегать к созданию специальных технологических баз.

Одним из распространенных способов получения дополнительных технологических баз является обработка в корпусе точных технологических отверстий. Приспособления должны предусматривать возможность установки фиксирующих пальцев в необходимом положении.

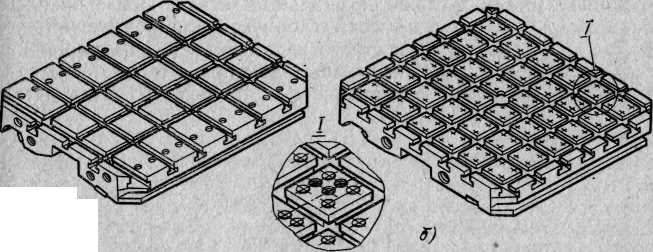

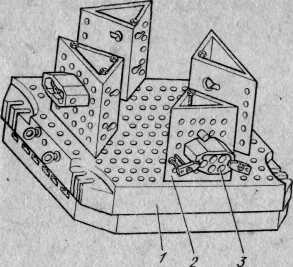

Особенности универсально-сборной оснастки. В автоматизированных системах для обработки малогабаритных заготовок применяют плиты-спутники с сеткой точных Т-образных и шпоночных пазов с шагом 60 мм в соответствии с сеткой пазов системы УСП (рис. 41, а). При увеличении габаритных размеров спутников свыше 500 мм для повышения их жесткости и сокращения трудоемкости обработки число пазов уменьшают, выполняя их с шагом 120—150 мм. В этом случае в состав набора вводят базовые детали, имеющие на верхней опорной поверхности сетку Т-образных пазов системы УСП, а на нижней — сетку шпоночных пазов.

а)

Рис. 41 Плиты-спутники с сеткой точных Т-образных и шпоночных пазов (а) и координатко-фиксирующих отверстий (б)

91

Они обеспечивают установку опорных, зажимных и других элементов приспособлений из стандартных деталей УСП в нужном положении.

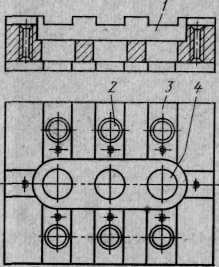

На плитах-спутниках больших габаритных размеров целесообразно выполнять сетку координатно-фиксирующих отверстш" (рис. 41, б). Для установки необходимых деталей УСП в компо-j новках приспособлений на спутнике крепится переходная планкг (рис. 42). На опорных плоскостях планки выполнены шпоночные пазы 3 для установки деталей УСП. В пазах имеются отверстия 2 для установки планки на плите-спутнике с помощью центрирующих пальцев. Планку крепят к спутнику через отверстия 4 болтами и гайками, утопающими в выборке /.

Существующие наборы деталей и сборочных единиц универсально-сборных приспособлений с определенными размерами паза и крепежа не обеспечивают сборку приспособлений, удовлетворя-| ющих требованиям к оснастке для автоматизированных станочньп систем. Детали УСП с крепежным пазом шириной 12 мм не обес-1 печивают необходимую силу зажима и жесткость приспособле-1 ния, а детали УСП с пазами шириной 16 мм имеют большие габа-^ ритные размеры и из них нельзя собирать компактные приспособления, опорные, установочные и зажимные элементы которых не мешают обработке максимального числа поверхностей.

Набор деталей и сборочных единиц для сборки приспособлений на плитах-спутниках состоит из стандартных деталей УСП с пазами шириной 12 и 16 мм, нестандартных деталей и сборочных единиц и средств -механизации. В экономически и технически оправданных случаях применяют несложные специальные наладки, которые используют для нескольких различных деталей.

Элементы приспособлений, не воспринимающие больших нагрузок, собирают из деталей УСП с пазами 12 мм, что обеспечивает уменьшение габаритных размеров собираемых приспособлений. В сборочных единицах приспособлений, воспринимающих основную силовую нагрузку, используют детали УСП с пазами шириной 16 мм, а также специальные детали. При закреплении

высоких корпусов для повышения жесткости и надежности зажима применяют крепежные детали с резьбой М20, а для установки их в пазы базовых деталей

Рис. 42. Переходная планка для установки деталей УСП на плитах с сеткой координатно-фиксирующих отверстий

Рис. 43. Переходной сухарь для установки шпилек большого диаметра в пазах деталей УСП

Рис. 44. Принцип работы пружпнно-гидра-влического цилиндра со встроенным аккумулирующим устройством

92

УСП — переходные сухари (рис. 43). Т-образным выступом / их заводят в паз УСП, а в резьбовое отверстие 2 ввертывают шпильку. Зажим осуществляется пружинно-гидр-авлическими цилиндрами со встроенным аккумулирующим устройством (рис. 44). Цилиндр 12 с помощью планки / и кольцевого бурта крышки 2 цилиндра прикреплен к основанию приспособления или столу. Шток поршня 3 через промежуточную опору 14 передает силу на прихват 15. При подаче масла в цилиндр шток поршня 3 перемещается вверх и осуществляет зажим заготовки 16. Одновременно поршень 5, перемещаясь вниз, сжимает пакет тарельчатых пружин 4. Давление в цилиндр подается с помощью быстроразъ-емного соединения (БРС), штуцер 11 которого ввернут в корпус цилиндра, а разъемная муфта 7 закреплена на рези неметаллическом рукаве. При соединении муфты 7 со штуцером // клапаны 10 и 9 открывают проход маслу от привода к цилиндру, а муфта удерживается на штуцере с помощью шарикового замка 8. Клапан 9 уплотняют прокладками 6. После закрепления заготовки цилиндр отсоединяют. Поршень 5 под действием сжатых пружин поддерживает давление в рабочей полости цилиндра. Для отжима заготовки цилиндр соединяется через БРС с источником питания, и давление «сбрасывается». Поршень 3 со штоком под действием возвратной цилиндрической пружины 13 возвращается в исходное положение. Цилиндры с аккумулирующими устройствами обеспечивают надежное закрепление^ заготовок при продолжительности обработки несколько часов. В процессе отсоединения муфты падение давления масла не превышает 0,5—0,8 МПа. В рабочей полости

93

Рис. 45. Универсальный комплект зации системы столов-спутников ___

Таблица 13

Структурный состав набора деталей и сборочных единиц УСП

Состав набора

Детали с пазами шириной, мм

12......

16......

Нестандартные детали .......

Средства механи-