- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава XI

УНИВЕРСАЛЬНО-СБОРНАЯ ОСНАСТКА ДЛЯ СБОРОЧНО-СВАРОЧНОГО И ДРУГИХ ВИДОВ

ПРОИЗВОДСТВА

Сварные конструкции получают все большее распространение и становятся доминирующими в заготовительном производстве. Поэтому сварочное производство неуклонно развивается во всех отраслях народного хозяйства, особенно в машиностроении и приборостроении.

Одновременно с наращиванием объемов сварочного производства ведутся работы по его механизации, благодаря чему уровень механизированного труда при выполнении сварочных работ превышает сейчас 50%. Что касается сборочных (под сварку) работ, то коэффициент оснащенности, т. е. отношение объема работ, выполненных с помощью оснастки, к общему объему сварочных работ, не превышает в серийном производстве 1,0%, а в мелкосерийном — еще меньше. Это объясняется не только специфическими трудностями создания технологических средств сборки, но главным образом многономенклатурным характером производства и значительным удельным весом в нем мелких серий, снижающих возможность эффективного применения технологической оснастки. В машиностроении 60% сварных конструкций производится в условиях мелкосерийного и единичного производства.

Между тем для удовлетворения разнообразных и все более растущих потребностей народного хозяйства ассортимент продукции постоянно расширяется за счет увеличения числа типоразмеров изделий и все большего выпуска принципиально новых изделий. Одновременно сокращаются сроки обновления ассортимента. Все это усложняет задачу создания и применения таких средств, которые окупались бы за время выпуска данной продукции. Поэтому высокопроизводительные автоматизированные устройства для сборки под сварку встречаются лишь в массовом и крупносерийном производстве, например при сборке кузовов легковых автомобилей, хребтовых балок железнодорожных вагонов' и некоторых других изделий.

В среднесерийном производстве встречаются главным образом подналаживаемые или регулируемые устройства, в которых механизировано обычно только крепление деталей с помощью механических, реже пневматических или гидравлических зажимов. Спе-354 \

циальные устройства здесь встречаются реже, вследствие нерентабельности их применения.

В единичном и мелкосерийном сборочно-сварочном производстве простые по конструкции приспособления встречаются очень редко. Их применяют в отдельных случаях, например, когда без приспособления невозможно собрать сборочную единицу с заданной точностью или когда требуется обеспечить безопасные условия сборки. Стоимость приспособления в таких случаях заранее учитывается в стоимости изготовления изделия. И только в отдельных, выпускаемых небольшими сериями машинах встречаются однотипные или одинаковые сборочные единицы, образующие сравнительно большие группы, которые позволяют окупить применяемую для их сборки специальную осцастку за счет снижения трудоемкости. Поэтому в целом степень оснащенности мелкосерийного производства остается еще недостаточно высокой.

Универсально-сборная и переналаживаемая оснастка хорошо зарекомендовала себя при обработке резанием и получает все большее распространение в сборочном и сборочно-сварочном производствах.

Механическое распространение наборов деталей и сборочных единиц универсально-сборных приспособлений, используемых при обработке резанием в сборочно-сварочном производстве, в большинстве случаев технически нецелесообразно. Поэтому потребовалось создание самостоятельной подсистемы УСПО для нужд сборочно-сварочного передела, которая, унаследовав важнейшие общие технологические и конструктивные принципы универсально-сборной оснастки, получила самостоятельное развитие и имеет ряд особенностей. Прежде всего детали и сборочные единицы УСП не удовлетворяют требованиям сварочного производства по своим габаритным размерам. Это обусловило значительное увеличение размеров практически всех элементов сборочно-сва-рочных приспособлений.

Большое разнообразие сварных конструкций и особенности технологии их сборки потребовали разработки конструктивно новых сборочных единиц, главным образом фиксирующих и зажимных.

Точностные характеристики сварных конструкций значительно ниже, чем точностные характеристики изделий механической обработки. Поэтому детали и сборочные единицы приспособлений изготовляют с меньшей точностью.

В целях защиты от брызг расплавленного металла и различных других разрушительных воздействий детали сборочно-сва-рочных приспособлений подвергнуты специальному покрытию. В этом существенное отличие деталей и сборочных единиц подсистемы для сборочно-сварочных работ от оснастки для других технологических переделов.

В настоящее время применяют наборы универсально-сборных приспособлений для сборки под сварку (УСПС), состоящие из i/a12* 355

стандартных деталей и сборочных единиц (ГОСТ 17827—72— ГОСТ 17913—72, ГОСТ 17934—72-ГОСТ 18047—72 ГОСТ 12826—72). Производство наборов УСП-12 и УСПС-16 централизовано. Кроме того, применяют и другие нестандарти-зованные наборы. Они отличаются в основном конструктивным исполнением деталей. Существуют два разных подхода в выборе базового элемента.

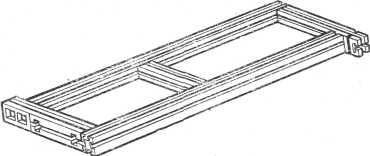

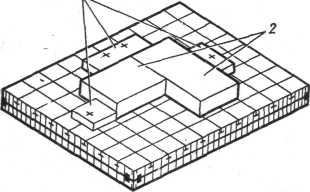

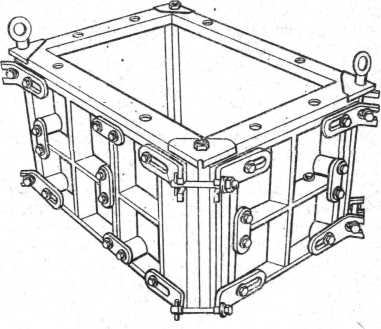

Наиболее широкое распространение получили наборы деталей, у которых в качестве базового элемента используют плиты с Т-образными пазами подобно применяемым в наборах из стандартных деталей УСПС. Принципиально отличным вариантом базового элемента являются каркасные конструкции, собираемые и планок (рис. 181). Оба варианта базовых элементов имеют презимуще ства и недостатки. Так, стоимость планок намного ниже стоимости литой плиты, поэтому разовые затраты на их приобретение значительно ниже затрат на плиты. Однако в дальнейшем увеличиваются текущие затраты на сборку оснований компоновок, которые превышают затраты на цельнолитые плиты. Более трудоемкая сборка самих каркасов снижает оборачиваемость компоновок. Кроме того, жесткость литых базовых плит значительно превышает жесткость каркасных базовых элементов. Поэтому предпочтительнее применять литые базовые плиты, которые один раз устанавливают и закрепляют на сборочном участке и в дальнейшем без переустановки используют при сборке компоновок. Это и обусловило широкое применение базовых плит в наборах УСПС. В нестандартных наборах плиты имеют различные присоединительные элементы. Так, кроме плит с пазом шириной 16 мм применяют плиты с пазом шириной 18 мм и др. Что касается других нестандартных деталей и наборов, то они в основном предназначены для сборки часто повторяемых в производстве сварных сборочных единиц одного типа, имеющих нехарактерные конструктивные особенности. Однако их способность к агрегатированию и уровень унификации невысокие, что снижает эксплуатационные достоинства таких элементов.

Применяемая в настоящее время переналаживаемая оснастка охватывает в основном сборку сварных сборочных единиц размерами не более 4—5 м.

Анализ сварочного производства многих предприятий тяжелого машиностроения показал, что не только в единичном и мелкосерийном, но также и в серийном производстве для сборки сборочных единиц размерами свыше 5 м переналаживаемая оснастка Рис. 181. Каркасная конструкция базового пока не применяется. Учи-элемента тывая это обстоятельство,

356

![]()

в настоящее время разработаны наборы крупногабаритной переналаживаемой оснастки двух типоразмерных групп, позволяющие вести сборку сварных конструкций до 8 и до 16 м.

Наборы переналаживаемой оснастки для сборочно-сварочных работ, состоящие в основном из стандартных деталей, применяются при электродуговой, а также газовой сварке черных и цветных металлов в среде углекислого газа, под флюсом и без него. Возможно применение наборов и при выполнении точечной сварки.

Номенклатура сварных металлоконструкций и особенности компоновок приспособлений

Сварные конструкции для различных изделий машиностроения и приборостроения отличаются большим разнообразием конструктивных форм, взаимным расположением свариваемых деталей, функциональным назначением, техническими характеристиками свариваемых материалов, большим диапазоном габаритных размеров, точностных характеристик и масс. С точки зрения применения переналаживаемой оснастки наиболее важными являются габаритные размеры и конструктивные формы сварных узлов, а также конструктивные формы входящих в узлы деталей.

По габаритным размерам все свариваемые конструкции можно разделить на следующие группы: мелкие — до 100 мм, средние — от 100 мм до 3000 мм, крупные — от 3000 мм до 8000 мм и особо крупные — свыше 8000 мм. Наиболее многочисленные — сборочные единицы средних размеров. Они составляют 60—70% всей номенклатуры сварочного передела.

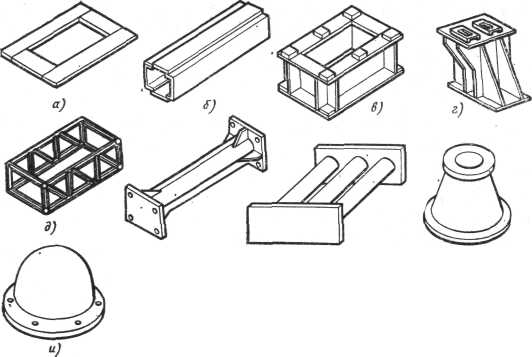

Различают сварные конструкции из листового и профильного проката прямолинейной формы: плоские, балочные, рамные, корпусные, решетчатые, а также конструкции с деталями криволинейной формы: цилиндрические, конические, сферические.

Сварные металлоконструкции отличаются сложностью кон-: структивного исполнения. На рис. 182 показаны наиболее характерные конструкции различных видов сварных сборочных единиц.

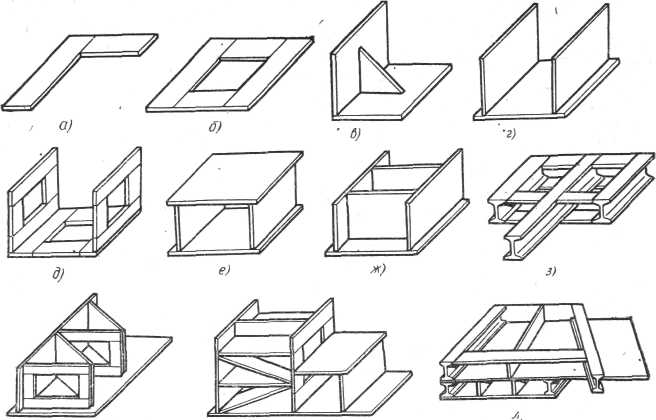

На рис. 183, а—л показаны наиболее сложные сварные сборочные единицы различной сплошности. Приспособления, применяемые при сварке, обеспечивают необходимую точноеть взаимного расположения элементов металлоконструкций.

Наиболее простой сварной конструкцией, позволяющей применить простейшую компоновку УСПС, являются сборочные единицы из двух цельнопрокатных деталей (угольников, полос, швеллеров), находящихся в одной плоскости; наиболее сложной — многоэтажная, с несколькими вертикальными стенками с наклонными (в разные стороны) ребрами жесткости, выполненными из составных частей, с параллельным и несимметричным расположением однотипных деталей (рис. 183). Все это влияет на последовательность сборки и сложность компоновок.

12 Шац А. С. и др. 35Г

е) я) з)

Рис. 182. Типовые сварные металлоконструкции:

а — плоские; б — балочные; в — рамные; г — корпусные; д — решетчатые; е — цилиндрические с осевой базовой деталью; : ж — цилиндрические без осевой детали; 3 — конические; и — сферические

)

.4) Ю

Рис. 183. Сварные конструкции различной сложности

Для сборочных единиц первой группы (см. рис. 182) характерными признаками, определяющими сложность конструкции, являются следующие: исполнение базовой детали, боковых и промежуточных стенок, перемычек (ребер жесткости) — цельно-прокатными или собираемыми; число стенок — одна, две или несколько; вертикальное построение — одноэтажное или многоэтажное; расположение перемычек — вертикальное, горизонтальное или наклонное; расположение однотипных деталей — параллельное, непараллельное, симметричное или несимметричное. 358

■

Наиболее простыми для применения УСПС являются плоские конструкции, свариваемые из листового или профильного проката {уголка, швеллеров, двутавров и др.), наиболее сложными — рамные и корпусные. Сборка решетчатых конструкций с применением УСПС затруднительна вследствие большого числа свариваемых деталей со сложной ориентацией, что вызывает необходимость создания весьма сложных и трудоемких компоновок. Поэтому такие конструкции, так же как и сложные сборочные единицы других видов, целесообразно разделять на технологические полусборки, благодаря чему упрощаются компоновки и облегчается возможность применения УСПС.

Конструкции сборочных единиц второго типа (цилиндрические, конические и особенно сферические) отличаются от конструкций сборочных единиц первого типа наличием криволинейных поверхностей, которые существенно влияют на характер компоновок. Эта особенность выражается в том, что из деталей прямоугольной формы в собираемых приспособлениях должно быть образовано ложе для установки цилиндрических, конических или сферических деталей свариваемых сборочных единиц.

Несмотря на некоторую общность форм, все три вида сборочных единиц второго типа отличаются один от другого. Так, среди сборочных единиц, образованных из деталей преимущественно цилиндрической формы, можно выделить две разновидности: с цилиндрической центральной базовой деталью, к которой кре-пятся'другие детали (см. рис. 182, е), и без центральной базовой

Таблица 52

Группа сложности компоновок УСПС в зависимости от сложности сварной конструкции

Компоновка |

Сварная конструкция |

||||||

|

|

|

|

Число |

|

|

|

|

Трудоемкость сбор- |

Число деталей и |

|

X ■" 2 |

|

|

|

Группа |

|

|

сборочных еди- |

о к X VO X ?^§ |

"* S X О 3 и |

|

|

слож- |

|

|

ниц, вхо- |

Щ V |

iSB |

Сложность |

Вид |

ности |

|

|

дящих в |

|

|

|

|

|

|

|

компонов- |

Я QJ -J |

о S1 |

|

|

|

УСПС-12 |

УСПС-16 |

ку (без |

о. га к |

« 5 Я |

|

|

|

|

|

крепежа) |

га и »* и <у о |

И о т 3 сз та |

|

|

|

|

|

|

о ВССХ |

я р. о. |

|

|

1 |

0,5—1 |

0,5—1 |

До 8 |

До 6 |

До 8 |

Простая |

Плоскост- |

|

|

|

|

|

|

|

ная |

2 |

1—2 |

1—2 |

10—25 |

До 8 |

До 12 |

Простая |

Простран- |

|

|

|

|

|

|

|

ственная |

3 |

2—3 |

2,5—4 |

15—35 |

До 8 |

До 15 |

» |

То же |

4 |

4—5 |

5—7 |

20—45 ■ |

До 15 |

До 18 |

Средней |

» |

|

|

|

|

|

|

сложности |

|

5 |

5—7 |

7—10 |

40—60 |

До 20 |

До 20 |

Сложная |

» |

6 |

7—10 |

10—14 |

60—80 |

Св. |

Св. |

Особо |

» |

|

|

|

|

20 |

20 |

сложная |

|

12*

359

детали (см. рис. 182, ж). Технология их сборки и конструкции компоновок УСПС разные. Сборку сборочных единиц первой разновидности начинают с установки и сборки центральной базовой детали. Затем в определенной последовательности к ней присоединяют другие детали. Во втором случае в качестве базовой детали чаще всего выступают детали нецилиндрической формы — торцовые стенки, опоры и др., а сама сборочная единица становится похожа на решетчатую конструкцию (см. рис. 182, д) с присущими ей технологическими особенностями. Группы сложности компоновок в зависимости от сложности сварной конструкции приведены в табл. 52.

Состав и техническая характеристика комплектов

Номенклатура сварных металлоконструкций характеризуется большим конструктивным разнообразием и диапазоном габаритных размеров. Универсально-сборная оснастка применима для сборки сварных сборочных единиц разных размерных групп. Для более полного охвата номенклатуры сварных сборочных единиц и вместе с тем рационального использования оснастки разработаны и применяют три типоразмерные группы взаимно сопряженных деталей и сборочных единиц УСПС. Основным конструктивным параметром, определяющим габаритные размеры свариваемых сборочных единиц, а также эксплуатационные возможности каждой типоразмерной группы УСПС, является размер крепежного паза. Различают детали, сборочные единицы и комплектуемые из них наборы с пазами шириной 8, 12 и 16 мм. Они обладают различной прочностью и жесткостью, способны воспринимать разные силы и предназначены для сборки конструкций определенных размеров и массы. Так, комплекты УСПС-8 рассчитаны на сборку изделий с габаритными размерами до 800 х 300 х 150 мм, УСПС-12 до 2000x1000x800 мм и УСПС-16 до 4000 х 2000 х Х1500 мм.

Техническая характеристика комплектов приведена в табл. 53. В практике применяют комплекты с пазами шириной 12 и 16 мм. Комплект из стандартных деталей и сборочных единиц УСПС-16 является самым крупным как по размерам деталей, так и по их числу. Поэтому он может быть применен (при наличии загрузки) в сборочно-сварочном производстве с самой разнообразной номенклатурой.

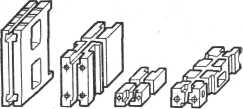

По функциональному назначению детали и сборочные единицы УСПС разделяются на группы. На рис. 184 показаны типопред-ставители всех групп деталей.

Базовые детали (рис. 184, а) служат основанием, на котором* расположены все остальные элементы компоновки. В качестве базовой детали чаще всего применяется плита с Т-образными пазами, реже (в основном для мелких сварных конструкций) — 360

Таблица 5

^Техническая характеристика комплектов УСПС

Показатель |

УСПС-8 |

УСПС-12 |

УСПС-16 |

Число наименований деталей и сборочных единиц в комплекте .... Количество деталей и сборочных единиц в комплекте ......... Среднее число компоновок, собираемых из комплекта в течение года . . . Среднее время сборки одной компоновки, ч.............. |

ПО 2200 800 1,5 800X300X Х150 До 50 8 0,2—0,3 2—5 |

194 3000 700 4,0 2000 XI000 X Х800 До 500 12 0,3—0,5 1—4 |

369 3400 700 5,0 |

Максимальные габаритные размеры •собираемых сборочных единиц, мм Максимальная масса свариваемых сборочных единиц, кг ........ Диаметр основного крепежного болта мм . . ..... |

4000X2000X Х1500 До 2500 16 0,3—0,8 1—4 |

||

Точность сборки (сварки), обеспечиваемая приспособлением, мм .... Число одновременно собираемых приспособлений, шт........... |

Примечание. Срок службы комплекта 10 лет.

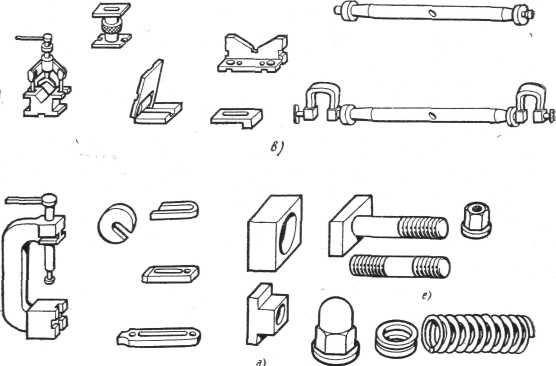

угольники. Самой крупной из выпускаемых и наиболее распространенной является стандартная плита с размерами 1200 х X 1200 мм и шагом между пазами 120 мм для УСПС-16 и 60 мм — для УСПС-12. Предусмотрены также плиты с размерами 1200x720 и 720x480 мм. Для сборки сборочных единиц больших размеров основание собирают из нескольких плит. Поэтому в каждом комплектуемом наборе должно быть достаточное число плит для

^обеспечения сборки сборочных единиц требуемых размеров и заданной пропускаемой способности (мощности).

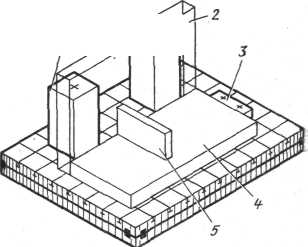

„ Фиксацию стыкуемых плит осуществляют шпонками, а креп-

;ление —- шпильками. Для нивелирования собранного сборочного •стенда (рис. 185) в нижней части плит имеются резьбовые отверстия, в которые ввинчиваются опорные болты.

Опорно-корпусные детали (см. рис. 184, б) предназначены для образования корпусов приспособлений и опор для свариваемых деталей. К ним относятся прямоугольные опоры, подкладки, угольники, угловые опоры и подкладки, соединительные и направляющие планки, проставки, стаканы, опоры валиков и другие детали. Фиксирующие и фиксирующе-прижимные детали и сборочные единицы (см. рис. 184, в) используют для фиксации элементов изделий при сборке в определенном положении. К ним относятся призмы, фиксаторы, упоры, струбцины, распорки и др. Прижимные детали (см. рис. 184, г) — прихваты, прижимы,

361

1

г) " к)

Типопредставители различных групп деталей и сборочных единиц

пяты и др. служат для закрепления отдельных элементов сборочных единиц в процессе их сборки в компоновках. Установочно-направляющие детали (см. рис. 184, д) — шпонки, пальцы, штыри, колонки-валики, втулки-стаканы, полосы и др. предназначены для взаимного фиксирования деталей УСПС всех групп. Крепежные детали (см. рис. 184, е) — болты, винты, гайки, шайбы пред-

Ц назначены для закрепления отдельных деталей УСПС на базовых и опорно-корпусных деталях и для соединения их между собой. Кроме того, в комплекте имеются детали различного назначения (см. рис. 184, ж). Это колпачковые опоры, кольца, пружины и др. За время эксплуатации значительно изменились принципы комплектования. Ранее из деталей УСПС-12 и УСПС-16 были скомплектованы наборы, ориентированные на сборку сборочных единиц определенного вида, например рамных конструкций.

| Однако в связи с наличием на предприятиях, как правило, сварных сборочных единиц различных видов, ни один комплект не смог в полной мере удовлетворить потребности предприятий в УСПС и поэтому в дальнейшем были разработаны пусковые комплекты широкого назначения, единые для каждой типоразмерной группы,

| с пропускной способностью до 700—800 сборок в год. Они удовлетворяют потребности большинства машиностроительных предприятий с объемом сварочного производства свыше 1500 т в год. Однако в зависимости от удельного веса различных видов сварных сборочных единиц в общей номенклатуре сварочного производства предприятий некоторые элементы таких комплектов используются редко или вовсе не используются, в других же ощущается недостаток. Затруднительно применение таких комплектов и на предприятиях с относительно небольшим объемом сварочного производства вследствие их неполного использования и, следовательно, низкой эффективности. Таким образом, ни комплектование узких специализированных наборов, ни создание единых комплектов широкого назначения не решают задачи рационального оснащения сборочно-сварочного производства предприятий.

Более предпочтительным является комплектование профилированных наборов применительно к номенклатуре и объему сварочного производства отдельного предприятия. Профилирование (составление) наборов необходимо производить также для предприятий с относительно небольшим объемом сварочного производства, где отсутствует загрузка полного пускового комплекта, имеющего пропускную способность 700 сборок в год.

УСПС-8 предназначены для применения в различных отраслях приборостроения, где размеры сварных узлов небольшие. УСПС-12 могут быть внедрены как в приборостроении, так и в машиностроении, а УСПС-16 способны охватить большую часть номенклатуры сварных сборочных единиц всех отраслей машиностроения, в том числе значительную часть в тяжелом машиностроении. Для сборки крупных сварных сборочных единиц разработана

363

переналаживаемая оснастка больших типоразмеров. Разработка и эксплуатация крупногабаритной переналаживаемой оснастки основывается на тех же принципах.

Универсально-сборная оснастка для сборки под сварку крупных металлоконструкций

Для сборки крупных сварных металлоконструкций длиной свыше 5000 мм разработана крупногабаритная переналаживаемая оснастка (стенды) двух типоразмерных групп: для сборки крупных сборочных единиц с габаритными размерами до 8000х2100х X 1000 мм базирующаяся на плиты с пазом шириной 28 или 40 мм и шагом 150x300 мм и для сборки особо крупных сборочных единиц с габаритными размерами до 20 000x4000x2000 мм базирующаяся на плиты с пазом шириной 40 или 60 мм и шагом 300 х Х500 мм.

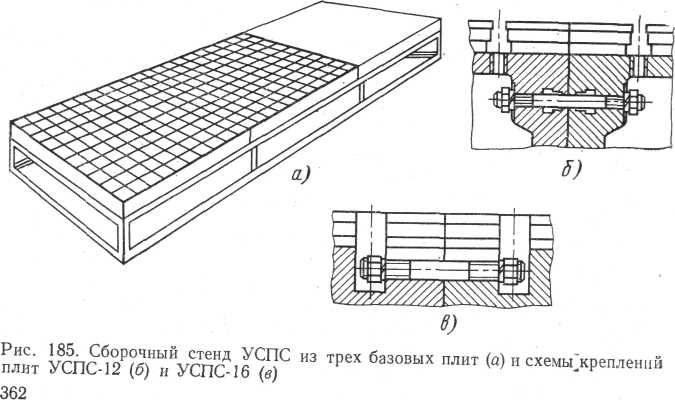

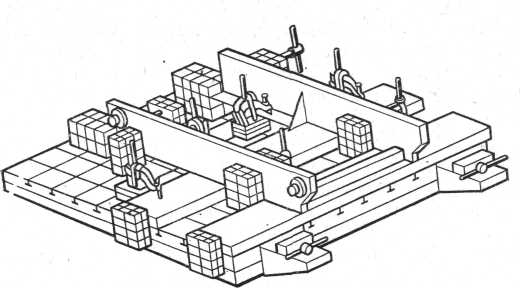

В состав оснастки, помимо базовых плит, входят стойки, угольники, прижимы, прихваты, распорки, растяжки, упоры и другие установочно-опорные, фиксирующие, зажимные элементы и крепежные детали (рис. 186). Как и оснастка из стандартных элементов УСПС, крупногабаритные сборочно-сварочные стенды предназначены для многократного использования одних и тех же деталей и сборочных единиц в различных компоновках. Детали свариваемых металлоконструкций закрепляют в приспособлении с помощью прижимов, струбцин, упоров, распорок и растяжек. Особое значение в сборочном процессе имеют прижимы. Их переустановка занимает много времени и поэтому крайне нежелательна в процессе сборки сборочных единиц. Поэтому при наращивании

Рис. 186. Переналаживаемый стенд для сборки под сварку особо крупных металлоконструкций . ._

364

Рис. 18/. Прижим пинольного типа: / — пиноль; 2 — фиксатор пинола; 3 — прижимной винт; 4 — опора

Рис. 188. Опорно-прижимные детали УСПС для сборки особо крупных сборочных единиц:

/ — откидной упор; 2 — неподвижный упор; 3 — 4 — опоры; 5 — прижим со сменными трубами; 6 — сменная труба

собираемой конструкции по ширине прижим должен обеспечивать последовательное зажатие разноудаленных деталей без переустановки. Для удовлетворения этого требования разработаны прижимы двух вариантов: регулируемые с помощью пиноли (рис. 187) или сменных труб различной длины (рис. 188).

Прижимы пинольного типа рекомендуют применять для сборки сварных конструкций шириной до 700 мм, т. е. в пределах допустимого перемещения пиноли. Для сборки сборочных единиц большей ширины без переустановки прижима потребовались бы весьма длинные пиноли, что нежелательно по конструктивным и эксплуатационным соображениям. Поэтому сборку металлоконструкций большей ширины (до 4000 мм) удобно и рационально вести с помощью прижимов со сменными трубами, так как при этом не требуется менять позицию прижима.

Контакт с закрепляемыми элементами конструкции, находящимися на разном удалении от прижима, достигается с помощью сменных труб 6 разной длины (см. рис. 188). Сам зажимной меха- низм в этой конструкции имеет незначительные размеры по сравне- нию с пинольным. Кроме того, обе конструкции позволяют менять положение зажимного устройства по высоте, что очень важно при переходе к сборке изделий других габаритных размеров.

В двух вариантах разработаны также регулируемые упоры (см. рис. 188). Откидной упор / освобождает место для свободного удаления собранной сборочной единицы и предотвращает возможную поломку. Его рекомендуют устанавливать в нижней части опор, т. е. ближе к основанию собираемой сборочной единицы. Неподвижный упор 2, позволяющий с помощью скобы фиксировать вертикальный лист сварной сборочной единицы без применения бокового прижима, рекомендуется ставить в верхней части опор.

365

Важнейшими сборочными единицами крупногабаритной оснастки являются опоры. В комплекте оснастки для сборки сборочных единиц размерами 8000 х 2100 х 1000 мм предусмотрена опора 4 (см. рис. 187) высотой 1000 мм, а для сборки особокрупных сборочных единиц, превышающих эти размеры, предусмотрены усиленные опоры 3 и 4 (см. рис. 188) высотой 1000 мм каждая. Опоры имеют на боковых поверхностях Т-образные пазы, позволяющие закреплять различные элементы оснастки: упоры, ориентиры, прижимы и т. д.

Переналадка стенда для сборки разных сборочных единиц может быть осуществлена тремя способами (или сочетанием этих способов): регулировкой опорных и зажимных сборочных единиц и деталей, их перекомпоновкой и дополнением специальными сменными элементами, изготовляемыми предприятиями-потребителями. Наиболее простой способ переналадки заключается в регулировке сборочных единиц. Например, для обеспечения необходимого выступа А (см. рис. 187) регулируют откидной и неподвижный упоры. Для крепления свариваемых сборочных единиц разной ширины регулируют прижимы. В прижиме пинольного типа нажатием на фиксатор 2 освобождают пиноль и, перемещая ее в нужном направлении, подводят к закрепляемому элементу собираемой сборочной единицы. Крепление осуществляют винтовым зажимом 5. Распорки и растяжки регулируют при фиксации ребер жесткости и других деталей, устанавливаемых на определенном расстоянии друг от друга.

При перекомпоновке сборочных единиц стенда в целях экономии времени следует стремиться прежде всего сохранить положение опор (стоек), выставленных в один ряд. Для этого при сборке первого приспособления следует установить их с таким интервалом, чтобы при переходе на сварку других сборочных единиц этот интервал, т. е. позицию опор, не менять. Прижимы следует перемещать только после их регулировки. Стенд не следует разбирать до его переналадки для сборки новой партии деталей, поскольку при переналадке и другие детали и сборочные единицы могут быть использованы в другой компоновке без переустановки.

Все основные детали и сборочные единицы крупногабаритной переналаживаемой оснастки способны воспринимать большие нагрузки. Поэтому при изготовлении металлоконструкций на стендах можно выполнять не только сборку, но и значительную часть сварки.

Методы защиты приспособлений

Сборочно-сварочные приспособления работают в сложных условиях. Они подвергаются воздействию собираемых деталей, а также брызг расплавленного металла и при отсутствии надлежащего покрытия теряют точность, внешний вид и зачастую преждевре-366

менно выходят из строя. Поэтому защита сварочных приспособлений от различных разрушительных воздействий и особенно от брызг расплавленного металла имеет первостепенное значение-Особенно нуждаются в такой защите детали и сборочные единицы УСПС, рассчитанные на длительный срок эксплуатации.

Для защиты сварочных приспособлений наиболее предпочтительны композиции на основе дисульфита молибдена — смазка ВНИИНП-230 и твердое покрытие ТП-1. Смазка ВНИИНП-230 -более удобна для применения. Ее можно приобрести в готовом виде на одном из специализированных предприятий, где организован промышленный выпуск. Смазка может храниться в закрытых-стеклянных сосудах длительное время (6—12 месяцев). Ее наносят на подогретые детали любым способом: пульверизатором, кистью или окунанием. Режим запекания несложный: после 15-минутной выдержки при комнатной температуре покрытые детали нагревают за 30—40 мин до t — 100 °С и выдерживают при этой температуре в течение 15—20 мин. Затем с такой же ско-Ц ростью продолжают нагрев до 180 °С и выдерживают при этой температуре в течение 2 ч.

Пленка смазки ложится ровным слоем, имеет высокую сцеп-ляемость с металлом и обладает высокой прочностью и износостойкостью, а также термозащитными и антикоррозионными свойствами. Она хорошо защищает поверхности деталей сварочных приспособлений от сварочных брызг и износа. Толщина слоя смазки 15—30 мкм. Для получения более плотного слоя допускается повторное нанесение смазки после затвердения первого.

Твердое покрытие ТП-1 обладает такими же защитными свойствами, однако уступает по своим технологическим характеристикам. Так, отверждение пленки производится при более высокой температуре (+200 °С). Приготовленная композиция имеет небольшой срок хранения — 10—12 суток в закрытом сосуде. Серийный выпуск этого покрытия не организован, поэтому готовят его сами потребители оснастки.

Оба покрытия требуют тщательной предварительной подготовки поверхности деталей. Их подвергают обезжириванию и травлению для очистки от грязи, окалины, ржавчины и жировых загрязнений, затем химическому фосфатированию или оксидированию, промывке и сушке. Между обезжириванием, фосфатиро-ванием и нанесением покрытия не допускается длительный перерыв (свыше 2—3 ч) во избежание повторных загрязнений.

Другие известное покрытие — термозащитное покрытие ГАОЛ-1. Оно защищает поверхности деталей от брызг расплавленного металла и коррозии в течение продолжительного времени.

В состав покрытия входит:

1. Огнеупорный лак КО-815 (бывший лак ФГ-9) — 650 г или 65%. При отсутствии лака КО-815 разрешается пользоваться заменителем — огнеупорным лаком марки СФ-1 в том же соотношении, что и лак КО-815.

36Г

у 2. Черный графит СКЛН (литейный) —250 г, или 25%.

• ; 3. Алюминиевая пудра ПАК-1 ГОСТ 5494—71 — 60 г, или 6%.

4. Клей марки 88Н — 40 г, или 4%.

Композицию можно приготовить практически в условиях любого завода. Технология приготовления следующая. В плотно закрывающуюся небьющуюся посуду сначала заливается огнеупорный лак КО-815, затем при помешивании в лак добавляется алюминиевая пудра марки ПАК-1 6% от веса лака. После этого добавляется черный графит СКЛН 25% и клей марки 4НБ 4%. Полученную смесь всех составляющих компонентов очень тщательно перемешивают в течение 4—5 мин до получения однородной массы серого цвета. Только после этого огнеупорное покрытие считают пригодным к употреблению. Срок хранения готовой краски 10—15 дней в плотно закрытой посуде. Перед употреблением огнеупорное покрытие необходимо тщательно перемешать.

Большим технологическим достоинством этого покрытия является простота затвердения, которое происходит при комнатной температуре и не требует подогрева в термошкафах. Однако механическая прочность пленки ГАОЛ-1 значительно ниже прочности пленок ВНИИНП-230 и ТП-1. Поэтому в пределах срока службы приспособлений могут иметь место ее повреждения. Для обеспечения постоянной защиты при пользовании ГАОЛ-1 следует периодически проводить повторное покрытие деталей УСПС.

Наиболее доступным защитным средством является силиконо-- вая смазка. Аэрозольная упаковка создает большие удобства при • хранении и нанесении смазки. Затвердение происходит без подогрева и длится немногим больше минуты. Смазку используют как для защиты приспособлений, так и для защиты свариваемых дета-■ лей (например, при сварке деталей, прошедших чистовую обработку) .

Однако прочность силиконовой пленки, ее термозащитные и другие свойства значительно уступают пленкам ГАОЛ-1, а тем более ВНИИНП-230 и ТП-1. Поэтому их рекомендуется применять только для краткосрочной защиты. В случае, если другое покрытие по каким-либо причинам нанести невозможно, то после каждого использования компоновок необходимо проверять состояние силиконовой пленки и своевременно наносить повторное покрытие на поврежденные участки.

Особенности сборки, переналадки . и организации эксплуатации

Сборка компоновок УСПС имеет ряд особенностей. Компоновки УСПС должны обеспечивать возможность установки и закрепления собираемых деталей в определенной последовательности, доступ ко всем местам наложения швов, а также снятие собранной (сваренной) сборочной единицы без разборки самого приспособле-368

ния. Поскольку сборку большинства компоновок ведут без предварительного прочерчивания, то эти обстоятельства требуют от слесаря-сборщика не только знания особенностей и эксплуатационных возможностей деталей УСПС для наиболее рационального их применения в компоновках, но и знания технологической последовательности сборки сварных сборочных единиц различных типов, возможности изменения этой последовательности в связи с применением УСПС, обеспечения определенной направленности деформации свариваемых деталей и отсюда — порядка наложения швов. Сварные сборочные единицы представляют собой рамы и балки различной конструкции, которые изготовляют из листового или профильного проката. Обычно сборка таких сборочных единиц начинается с образования базы, на которую в дальнейшем наращивают другие детали.

Базой в большинстве случаев служит основание сборочной единицы. Для этой цели на базовой плите приспособления прежде всего устанавливают опорные детали УСПС, число которых зависит от числа деталей свариваемого основания. В простейшем случае, когда базой сборочной единицы является цельнолистовая деталь, достаточно три-четыре опоры.

Для ориентации деталей на плоскости обычно используют боковые поверхности опор, выполняющие одновременно и другие функции. Часто в качестве упоров устанавливают обычные планки (рис. 189). В дальнейшем ведется установка и прихватка одной из вертикальных стенок. Если стенка сварная, то ее собирают последовательным наращиванием деталей снизу вверх. При этом стенка наряду с основанием служит дополнительно второй базой для ориентации и крепления деталей, например, при установке ребер жесткости (рис. 190).

После закрепления базовой детали и установки вертикальной стенки возможны два варианта сборки: либо устанавливают различные внутренние перемычки (вертикального, горизонтального или наклонного расположения),

а затем ведут сборку (уста- ^^С

новку) второй боковой стенки, " /—>-<^^Pl 1

Рис. 189. Простейшая компоновка

УСПС:

/ — планки; 2 — свариваемые детали

Рис. 190. Компоновка УСПС для сборки деталей, находящихся в различных; плоскостях:

/ — опоры; 2 — стенка; 3 —""планка; 4 — основание; 5 — ребро жесткости

: 369»

Рис. 191. Компоновка для сборки металлоконструкций средней сложности

либо собирают и закрепляют вторую боковую стенку, после чего устанавливают внутренние перемычки.

В первом случае вторая вертикальная боковая стенка ориентируется и прижимается к первой боковой стенке через перемычки. Второй ряд опор при этом не требуется (см. рис. 187), но точность размеров собранной сборочной единицы полностью ■будет зависеть от фактических размеров входящих деталей, отклонения которых при этом суммируются. Во избежание этого недостатка расстояние между стенками выдерживают с помощью регулируемых распорок. Во втором случае требуется установка второго ряда опор для крепления второй вертикальной стенки (рис. 191). Удобство сборки при этом значительно хуже, но точность сборки выше. Поэтому второй способ следует применять, когда необходима большая точность сборки или отсутствуют регулируемые распорки.

Последними устанавливают детали, находящиеся в верхней части конструкции и образующие ее «крышу». Последовательность сборки указывают в технологическом процессе, поэтому технолог должен учитывать эти обстоятельства при его разработке, а слесарь — при сборке компоновок.

Самую сложную сварную конструкцию в большинстве случаев можно расчленить на более простые полусборки, для которых требуются простые компоновки УСПС. Поэтому, приступая к разработке технологического процесса или сборке компоновок, необходимо внимательно изучить возможность членения конструкции на более простые сборочные единицы и не стремиться сосредоточить всю сборку в одной компоновке, помня, что за счет времени сборки сложной компоновки УСПС можно собрать три-пять более простых.

Сборка сборочных единиц с наличием центральной (базовой) цилиндрической детали, к которой приваривают другие детали цилиндрической и нецилиндрической формы с определенной за-

370 ..,•■'...

вязкой размеров относительно центральной детали, имеет два варианта:

1) длина (высота) цилиндрической детали превышает возможности УСПС по длине (высоте); в этом случае цилиндрическую деталь следует располагать горизонтально, на призмах или опорах, а вокруг нее устанавливать различные детали и сборочные единицы УСПС, позволяющие осуществлять стыковку и использование других деталей свариваемой сборочной единицы;

2) длина (высота) цилиндрической детали не превышает возможностей УСПС подлине (высоте); в этом случае цилиндрическую деталь располагают преимущественно вертикально. Однако в качестве базовой детали при вертикальном расположении цилиндрической детали чаще всего служит фланец или другая деталь сборочной единицы, а саму цилиндрическую деталь устанавливают в гнезде или отверстии фланца и ориентируют с его помощью <рис. 192).

Во избежание изгиба свариваемых деталей, особенно при их нагреве, зажимные устройства следует располагать против опор. Возникающие при сварке сборочной единицы деформирующие силы должны быть компенсированы жесткостью приспособления. Но такую задачу может выполнить далеко не каждое приспособление, поскольку жесткость его должна значительно превышать жесткость свариваемой сборочной единицы, что в большинстве случаев при сварке средних и крупных сборочных единиц неосуществимо. Поэтому во избежание повреждения деталей УСПС и обеспечения при этом заданной точности сборки сборочной единицы рекомендуется в зажатом состоянии производить только прихватку деталей, а при их сварке часть фиксаторов освобождать, тем самым давая возможность свариваемой сборочной единице деформироваться в заданном направлении. При этом соблюдение необходимых допусков обеспечивается технологической последовательностью сборки и сварки деталей.

В качестве опорных поверхностей собираемых конструкций следует выбирать на их базовых деталях наиболее ровные места (желательно, чтобы это были поверхности, подвергавшиеся механической обработке) и напротив них устанавливать опорные детали УСПС. При выборе базы необходимо стремиться к уменьшению вертикальных швов.

В каждом случае нужно

■стараться применять в компо- „ ' ,пп лг лтт-т

^ F Рис. 192. Компоновка УСПС для

новке возможно меньше элемен- сборки металлоконструкций с цилинд-тов УСПС, особенно зажимных рической осевой деталью

371

устройств, поскольку последние влияют также на длительность сборки сборочных единиц.

Подналадку компоновок УСПС производят при переходе на сборку однотипных сборочных единиц с незначительным различием размеров, а также для восстановления нарушенного под воздействием сварочных деформаций расположения деталей. Уменьшение времени на подналадку достигается применением винтовых упоров, с помощью которых можно также освобождать место для направленной деформации при сварке после прихватки деталей. Значительно облегчает сборку и подналадку относительно высокая точность деталей и сборочных единиц УСПС, рабочие поверхности которых соответствуют 8—10-му квалитету, в связи с чем отпадает необходимость их подгонки. Подналадку, связанную с перемещением основных опорных деталей, применяют главным образом в связи с подготовкой компоновки для сборки новой партии сборочных единиц, значительно отличающихся по размерам от предыдущих. После использования компоновки разбирают, а детали и сборочные единицы помещают в стеллажи на места их постоянного хранения.

Служба УСПС является составной частью заводской службы универсально-сборной и переналаживаемой оснастки. Организация эксплуатации УСПС существенно отличается от организации эксплуатации универсально-сборных приспособлений. Это вызвано прежде всего тем, что детали и сборочные единицы УСПС, особенно базовые плиты, отличаются значительной массой и их транспортировка связана с большими затратами труда. Поэтому участок сборки УСПС не следует располагать за пределами сбо-рочно-сварочного участка, а тем более за пределами цеха металлоконструкций. Участок сборки УСПС, как правило, должен занимать часть участка сборки сварных сборочных единиц. В этом случае отпадает необходимость в дополнительном оснащении участка подъемным краном, в транспортировании компоновок УСПС, уменьшается потребность в дополнительной площади для установки стеллажей, предназначенных для хранения элементов, а также тумбочек для слесарей-сборщиков.

Самым удачным следует считать такое расположение участка УСПС в цехе металлоконструкций, когда в непосредственной от него близости находится участок сборки УСП. Это дает возможность наиболее полно загрузить слесарей-сборщиков и повы-, сить коэффициент использования комплектов УСПС и УСП за счет взаимного использования элементов.

Расширение техникс-экономических возможностей применения

Технико-экономические возможности УСПС характеризуются тремя основными показателями: диапазоном предельно допустимых габаритных размеров и конструктивным разнообразием свар-

372

ных сборочных единиц, собираемых с помощью набора УСПС; пропускной способностью (мощностью) набора; уровнем себестоимости компоновки и, следовательно, доступностью для сборки •сборочных единиц с относительно невысокой трудоемкостью.

Предельные габаритные размеры собираемых сборочных единиц зависят главным образом от размеров деталей УСПС и прежде всего от размеров и числа базовых плит. Поэтому при сборке крупных сборочных единиц наиболее доступным способом расширения возможностей УСПС является увеличение числа базовых плит. В этой связи попутно будет решаться и другая задача — увеличение пропускной способности набора за счет увеличения ■числа одновременно собираемых компоновок.

Однако максимальные размеры допустимых для сборки с помощью УСПС сборочных единиц зависят не только от суммарной площади базовых плит, но также и от размеров других деталей набора. Эту задачу при эксплуатации УСПС-12 можно решить за счет применения деталей и сборочных единиц больших размеров из УСПС-16. Для стыковки деталей соседних типораз-мерных групп (УСПС-12 и УСПС-16) применяют переходные шпонки.

Дальнейшее расширение габаритных возможностей набора УСПС-16, состоящего из более крупных деталей и сборочных единиц по сравнению с УСПС-8 и УСПС-12, можно получить за счет применения различных дополнительных, более крупных деталей, разрабатываемых заводами в зависимости от размеров сварных сборочных единиц. При помощи дополнительных деталей, создаваемых по типу стандартных или оригинальных, решается и другая задача — охвата более широкой по конструктивным особенностям номенклатуры сварных сборочных единиц.

Большие резервы расширения технологических возможностей УСПС заложены в самой единой системе УСПО, позволяющей взаимопроникновение деталей одних видов оснастки в другие. Поскольку на большинстве предприятий, начинающих применение УСПС, уже имеются наборы УСП, то за счет них можно значительно расширить возможности набора УСПС. Пропускная способность набора зависит от числа одновременно собираемых компоновок и скорости их обращения.

Как видно из табл. 53, даже самые крупные компоновки состоят из 60—80 деталей и сборочных единиц. Поэтому применяемые наборы из 4 тыс. деталей позволяют одновременно собирать 5—8 компоновок и больше. При решении задачи увеличения пропускной способности набора «узким» местом могут оказаться базовые плиты. Однако в зависимости от конструкций сварных сборочных единиц могут потребоваться и другие детали, например опоры или призмы. В каждом случае эти вопросы следует решать с учетом конкретной номенклатуры сварных сборочных единиц предприятия.

373

Скорость обращения компоновки

^•\>'.-..-Т,"'; "V.-- .. 1

\ : ^: обр т _ » .

1 ... ■■■ ■ ■.■■':■ °бр

где;T«jjp.*-%'Время обращения компоновки от начала ее сборки до окончания разборки;

. ■....''■ ' обр == *ск ~Г ^с ~Г 'о.

где Гск — фактическое время сборки компоновки; Тс — фактическое время сборки сборочных единиц в компоновке; То — время ожидания начала работы компоновки и начала ее разборки после использования.

где Тн — нормативное время сборки койДОаоййшг Jf» » ^-йаэЛ-фициент переработки норм. :. Г. ■ ^ •■■ ^^

у ._ *с. с ^Си.т п ' V ... . *',,

: где ТСшс — нормативное время сборки сборочной единицы без ; компоновки; п — размер партии сборочных единиц; Кп. т — коэф-" фициент изменения трудоемкости применения УСПС.

Для уменьшения времени обращения компоновки необходимо, ■ чтобы время ожидания То было минимальным. При хорошей организации работ это время может быть сведено к нулю, а суммарное время сборки компоновки и работы на ней также сокращено за счет г,, их частичного совмещения. Так, например, изучение чертежей сборочных единиц слесарем-сборщиком может быть начато до . того, как будет закончена сборка компоновки слесарем-инструментальщиком.

, Время на сборку компоновки сокращают путем сокращения подготовительного времени. Для этого используют накопленные данные о составе собранных ранее компоновок. Особенно большую пользу приносят такие данные вместе с фотографиями компоновок. С их помощью можно быстро воспроизвести уже приме-• нявшуюся компоновку или найти аналог для оригинальной сборочной единицы и тем самым значительно сократить время на сборку компоновки.

Сокращение времени нахождения компоновки в эксплуатации связано с уменьшением времени на сборку сборочных единиц. Сокращение времени на сборку зависит от рационально выбранной последовательности сборки сборочной единицы и конструкции компоновок.

374 ~ ■:>■>■>

Большое значение при расширении возможностей УСПС играют экономические факторы, прежде всего уровень себестоимости компоновок. От уровня себестоимости компоновки зависит величина сниженной трудоемкости, достаточной для покрытия текущих и единовременных затрат на компоновку. Чем ниже себестоимость компоновок, тем больше их можно применять для сборки сборочных единиц с относительно невысокой трудоемкостью. Основную величину единовременных (капитальных) затрат (80—90%) составляет стоимость набора деталей и сборочных единиц. Поэтому уровень себестоимости компоновок зависит главным образом от стоимости набора УСПС. Задача, следовательно, сводится не только к уменьшению стоимости изготовления деталей и сборочных единиц УСПС, что само по себе является очень важным, но и к рациональному их подбору для применения в конкретных условиях.

Известно, что значительная часть деталей комплекта находится в ожидании их использования в компоновках, причем число таких деталей зависит от общего числа деталей в комплекте и его пропускной способности. Задача состоит в ускорении оборачиваемости не только компоновок, но и деталей набора.

Наилучшим способом решения этой задачи является комплектование профилированных наборов УСПС, т. е. наборов применительно к профилю сборочно-сварочного производства конкретного предприятия.

Немаловажное значение приобретает механизация зажимных устройств УСПС, за счет которой можно получить дополнительное снижение трудоемкости сборки сборочных единиц, повысить эффективность и, следовательно, расширить технологические возможности ее применения. Так, в комплектах УСПС в настоящее время применяются только механические зажимные устройства. Представляется целесообразным в будущем разработать и вместо них (или наряду с ними) применять пневматические, гидравлические, а также магнитные зажимные устройства.

Пневматические устройства, отличающиеся быстрым действием, следует применять во всех тех случаях, где не требуются большие силы зажима. Преимущество магнитных устройств состоит в том, что в компоновках их можно устанавливать на опорах, рядом с ними или даже встраивать в опоры и тем самым облегчить доступ к свариваемым деталям.

Однако при сравнимых силах зажима эти устройства имеют большие габаритные размеры, чем гидравлические. Поэтому значительное распространение должны получить также гидрозажим-яые устройства, особенно с автономным приводом типа автомобильных домкратов, приспособленных для работы как в вертикальном, так и в горизонтальном положении. Применение механизированных зажимных устройств в УСПС позволит снизить трудоемкость сборки на 3—5%.

. V'-V:i -1-" 375

Универсально-сборная переналаживаемая оснастка для различных видов производств

Благодаря высокой эффективности и техническим преимуществам универсально-сборной переналаживаемой оснастки для механо-сборочного производства ее принципы и преимущества используют для создания оснастки многократного применения для других видов производств и отраслей промышленности, где она раньше вообще не применялась. Такую оснастку создают на основе анализа номенклатуры изделий, выпускаемых отдельными предприятиями или отраслями, и стандартизуют на заводском или отраслевом уровне. На основе обобщения опыта смежных предприятий и отраслей в последующие годы будет осуществляться унификация и межотраслевая стандартизация деталей и сборочных единиц этих видов обратимой оснастки, что создаст предпосылки организации централизованного их производства для предприятий различных министерств и ведомств.

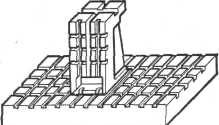

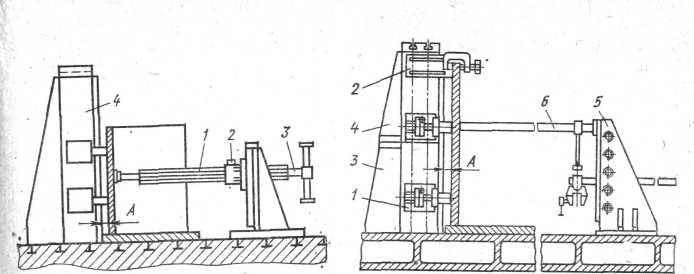

К числу наиболее проверенных в производственных условиях видов оснастки многократного применения можно отнести универсально-сборные постели для сборки и сварки секций металлоконструкций, универсально-сборные приспособления для сборочно-монтажных работ в приборостроении, универсально-сборные стержневые ящики, модели и пресс-формы для литейного производства.

Постели для сборки и сварки металлоконструкций. Сборку и сварку секций металлоконструкций с разными обводами осуществляли в постелях с постоянными лекалами. При этом проектировали и изготовляли постели по числу собираемых секций. Так, только для одного из заказов стоимость изготовления 75 специальных постелей составила около 800 тыс. руб, а вес металла, израсходованного на их изготовление, — 375 т. Для того чтобы расположить постели в цехе, необходимы были значительные производственные площади. Большие трудности на-

Рис. 193. Универсально-сборная постель для сборки и сварки крупногабаритных секций металлоконструкций

376

Рис. 194. Блоки разных погибей

блюдались из-за необходимости частой транспортировки постелей из цеха в места, отведенные для их хранения на территории завода, и обратно.

На одном заводе разработана и внедрена система унифицированных элементов, из которых собирают универсально-сборные постели для сборки и сварки-секций различных типов металлоконструкций.

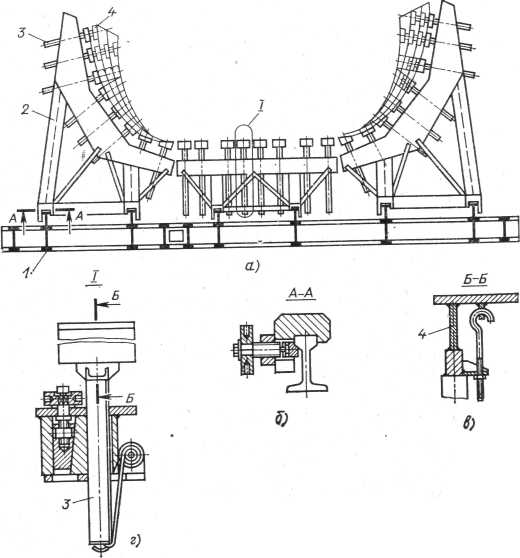

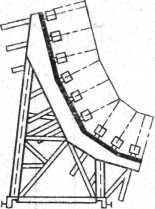

Постель (рис. 193, а) собирают из набора конструктивно взаимособираемых правых и левых блоков 2. Блоки устанавливают на двух рельсовых путях, смонтированных на раме /. В установленном положении блоки фиксируют относительно рельсового пути с помощью башмаков (рис. 193, б). Обводы постели создаются лекалами 4 (рис. 193, в), приваренными к регулируемым призматическим штокам 3 (рис. 193, г), а контур полного лекала образуется 10—20 регулируемыми штоками (в зависимости от ширины секции). После окончательной установки всех штоков по высоте их обжимают с помощью клиновинтовых зажимов (рис. 193, г).

В набор универсально-сборных постелей входят блоки, имеющие различные погиби (рис. 194), и рамы различной длины. Для обеспечения сборки секций с разными обводами и развертывания необходимого фронта работ в сборочно-свароч-ном цехе нужно иметь 5—10 универсальных постелей.

Блоки постелей, отличающиеся определенной крутизной погибей, позволяют на одной постели собирать все секции определенного диапазона погиби. Одна или две постели должны иметь промежуточные величины погибей, что позволяет в случае необходимости ускорить сборку секций определенных типов. Ширина универсально-сборных постелей рассчитана таким образом, чтобы можно было обеспечить на них сборку секций различных типов, размеров и погибей. Целесообразно иметь в комплекте универсальные блоки отдельно для крупных и мелкий секций. В случае, если возникает необходимость в блоках других погибей, то изготовляют новые блоки и укомплектовывают их штоками, снятыми с неиспользуемых блоков.

Длина сборной постели определятся длиной секции. Поэтому в состав комплекта введены рамы длиной 6 и 3 м, из которых собирают сборные рамы необходимых размеров; предусмотрено также крепление рам между собой. Установка и крепление постелей на рамах позволяет кантовать секции для обеспечения автоматической и полуавтоматической сварки, а также по мере надобности перемещать постели в цехе.

Настройка постели состоит в выдвижении и закреплении регулируемых штоков, в разметке и контуровке лекал. Сборка и сварка одной секции на универсально-сборной постели, собранной из семи пар блоков, осуществляется двумя рабочими примерно за 6 ч. Зафиксированное вначале положение штоков по высоте не изменяется за все время проведения работ на постели. Для хранения сборочных единиц универсально-сборных постелей требуется производственная площадь, в несколько раз меньшая, чем для размещения необратимых специальных постелей.

Приспособления для сборочно-монтажных работ. Комплект УСП для сборочно-монтажных работ предназначен для сборки приспособлений для монтажа, ре-

13 Шац А. с. и др. 377

Рис. 195. Универсально-сборные Приспособления для монтажа ]'_

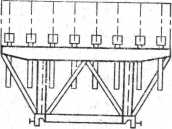

гулировки, прозвонки и контроля плат, блоков и приборов различных конструкций и сложности. Он состоит из стандартизованных взаимозаменяемых деталей и сборочных единиц, из которых собирают приспособления определенного назначения. Среднее число приспособлений, собираемых одновременно в год, определяется составом и мощностью заводского комплекта. Из элементов сборочно-монтажной оснастки можно собирать также некоторые виды тары для хранения и транспортировки плат. Простота, малая масса, высокая технологичность деталей и сборочных единиц обусловливают возможность и целесообразность их эксплуатации в условиях не только мелкосерийного, но и крупносерийного производства.

В состав комплекта входит до 40 наименований и 115 типоразмеров деталей и сборочных единиц. Среднее время сборки одного приспособления 2,5 ч. Максимальная масса собираемых изделий 50—60 кг. Срок службы комплекта 12— 15 лет.

На рис. 195 показаны приспособления для монтажа плат.

Сборочно-монтажные приспособления отличаются компактностью, их можно выполнять кантующегося или вращающегося типа, что позволяет производить необходимые операции (например, пайку) в удобном для работы положении.

Экономическая эффективность от внедрения указанных приспособлений определяется главным образом улучшением качества и снижением трудоемкости сборки (до 40%), сокращением сроков подготовки производства и затрат на технологическое оснащение.

Стержневые ящики. Современное модельное производство требует затрат большого количества ценных пород пиломатериалов, много труда по их переработке и высокой квалификации исполнителей-модельщиков для производства из дерева стержневых ящиков, предназначенных для изготовления стержней для литейных форм.

В условиях единичного и мелкосерийного производства модельные комплекты после изготовления небольшого числа форм деформируются и теряют свои размеры. В этих условиях после одной-двух формовок модельные комплекты чаще всего отправляют на склад модельной оснастки и практически повторно не используют. Отходы древесины модельного производства составляют 30—40%. На одном заводе тяжелого машиностроения на изготовление модельных комплектов в год используется до 20 тыс. м3 ценных пород древесины. Поэтому появилась необходимость заменить значительный объем деревянных стержневых ящиков

378

Рис. 196. Стержневой ящик

и моделей на универсально-сборные, собираемые из стандартизованных элементов.

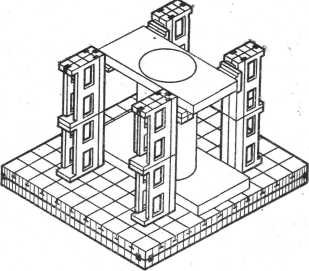

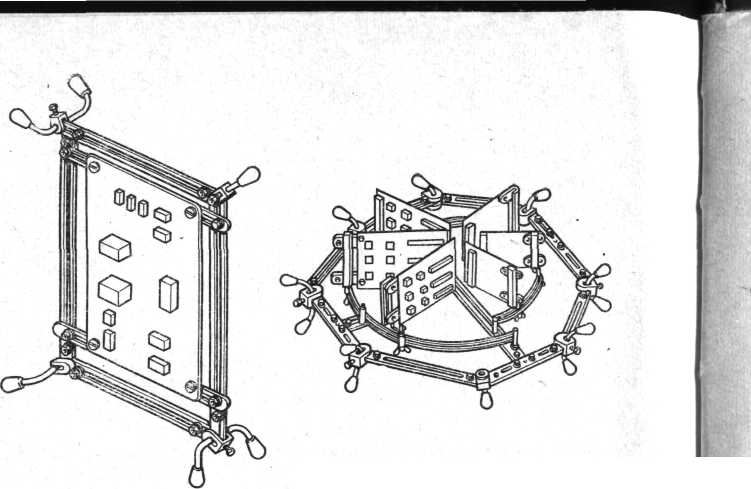

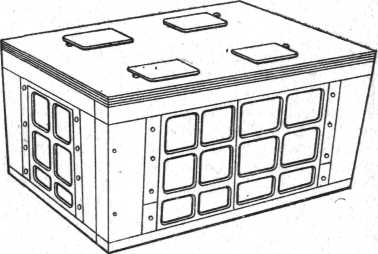

Детали и сборочные единицы стержневых ящиков предназначены для сборки корпусов прямоугольных стержневых ящиков для изготовления в них литейных стержней из песчано-глинистых, самотвердеющих и других смесей в условиях мелкосерийного, единичного и опытного производства.

На рис. 196 показана типовая компоновка прямоугольного универсально-сборного стержневого ящика, состоящего из секций разных размеров, опор, угольников,боковин, скоб, петель, шпонок, заглушек, угловых замков, штырей, тяг, болтов и других деталей. Секции выполнены коробчатого типа, одна из сторон гладкая, другая — с ребрами жесткости. По периметру секции имеют шпоночный паз для их соединения между собой. Размеры секций: минимальные 300Х Х300Х70 мм, максимальные — 500X500X70 мм. В состав комплекта входит девять типоразмеров секций. Их изготовляют из алюминиевого сплава АЛ9. Размеры стержней, выполняемых в универсально-сборных стержневых ящиках: минимальные—355X355X140 мм, максимальные — 2120Х 1620X940 мм.

Элементы, составляющие стержневые ящики, используют многократно. После изготовления необходимого числа стержней ящики разбирают на составные части, из которых компонуют стержневые ящики других типоразмеров. Стенки стержневых ящиков компонуют из секций и боковин и соединяют между собой шпонками и болтами. Размеры стержневых ящиков регулируют по длине и ширине передвижением шпонок с рифлением по пазам угловых секций. Размеры стержневого ящика по высоте регулируют передвижением опор по пазам угольника. Дно собирают аналогично стенкам из секций. На собранное дно с угловыми опорами устанавливают стенки и соединяют их между собой замками, образуя корпус стержневого ящика.

Формообразующие элементы изготовляют из древесины, пенополистирола или других материалов и крепят шурупами к стенкам корпуса стержневого ящика через сетку координатных отверстий в секциях.

Для увеличения жесткости стержневого ящика большого размера к дну дополнительно крепят угольники, а на стенках через окна в секциях устанавливают стяжки.

Собранный стержневой ящик транспортируют зачаливанием за вырезы в угловых опорах.

Технология изготовления стержней в универсально-сборных стержневых ящиках не отличается от технологии изготовления в деревянных стержневых ящиках.

Рис. 197. Универсально-сборная модель

13*

379

На рис. 197 изображена универсально-сборная модель, собранная из станда-ртлзованных элементов.

Применение универсально-сборных стержневых ящиков и моделей из элементов многократного применения вместо изготовления модельных комплектов из древесины позволяет в несколько раз сократить цикл и трудоемкость изготовления оснастки, снизить расход ценных пород пиломатериалов, повысить долговечность модельной оснастки. Однако сборка универсально-сборного стержневого ящика размером 1000X600X500 мм снижает трудоемкость стержневого ящика на 4 нормо-часа и сокращает расход древесины на 0,3 м3. Годовой экономический эффект от внедрения одного комплекта универсально-сборных ящиков составляет 40 тыс. руб., срок окупаемости 1—1,2 года.

Последующая унификация отдельных элементов литых конструкций машин позволит расширить номенклатуру модельной оснастки, собирать стержневые ящики и модели более сложной конфигурации, постепенно сокращать изготовление специальных формообразующих деталей из дерева.

Применение УСПО в литейном производстве позволит использовать стандартизованные элементы конструкций для сборки моделей изложниц, слитков, литейных форм с заливкой металла непосредственно в металлическую форму и для других целей.

Оснастка для литья под давлением. Литье под давлением является высокопроизводительным и прогрессивным методом получения отливок непосредственно из жидкого металла. Причем отливки получаются приближенными по конфигурации и размерам к готовому изделию. Несмотря на явные преимущества перед другими видами литья, этот прогрессивный метод применяется в основном в массовом и крупносерийном производстве, что обусловлено высокой стоимостью пресс-форм и их низкой стойкостью. Средняя стоимость специальных пресс-форм для отливки деталей первой группы сложности примерно равна 1000— 1250 р., а третьей группы сложности — 3000—4000 р. При выходе из строя формообразующих частей, которые составляют, в зависимости от группы сложности, от 30 до 70% стоимости формы, вся пресс-форма подлежит списанию.

Разработанные конструкции групповых универсально-сборных блок-форм обеспечивают многоразовое" их использование за счет переналадки путем замены формовставок. Формовставки целесообразно изготовлять при отливке партии деталей в 20 штук и выше. Блоки изготовляют из легированных и термообрабаты-ваемых сталей, благодаря чему стойкость намного возрастает.

Групповые универсально-сборные блок-формы рекомендуются к применению в мелкосерийном и серийном производствах для отливки деталей любых групп сложности из сплавов алюминия, цинка и меди.

Применение универсально-сборных пресс-форм позволяет расширить область эффективного использования литья под давлением путем внедрения его в серийном и мелкосерийном производствах, перевести дополнительную номенклатуру деталей, ранее отливаемых в землю или кокиль, на прогрессивный вид литья, сократить затраты и сроки подготовки производства, особенно при освоении новых изделий.