- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

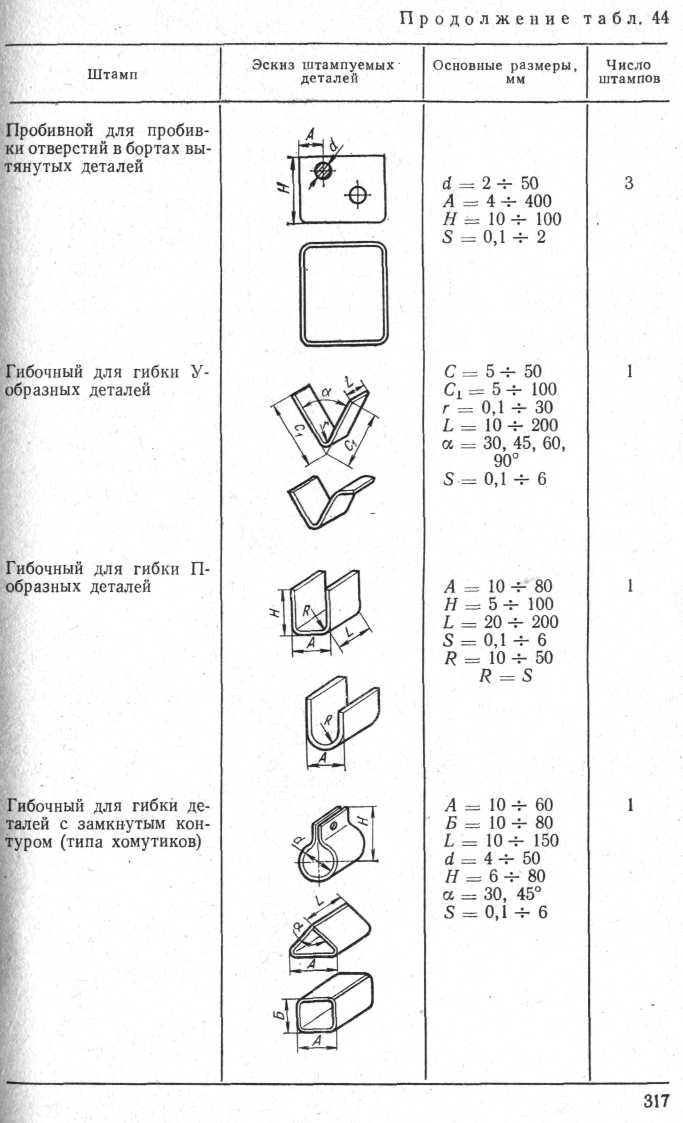

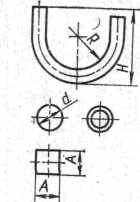

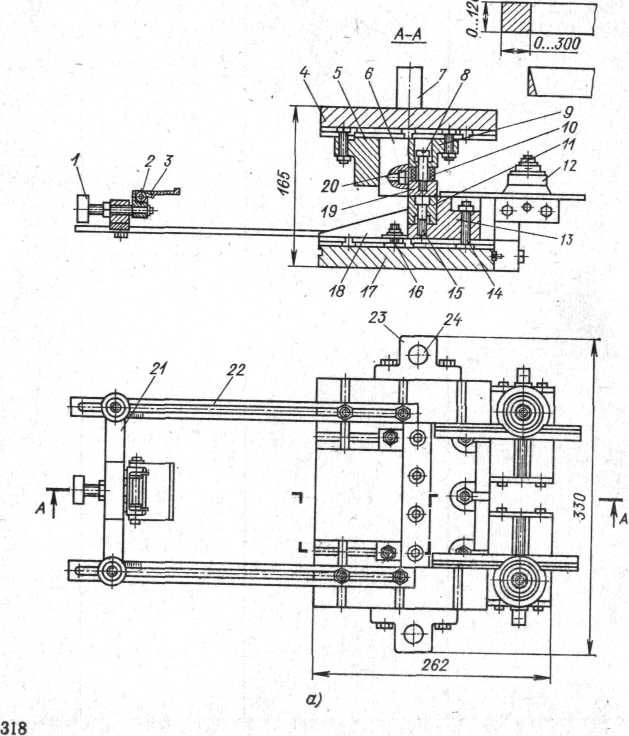

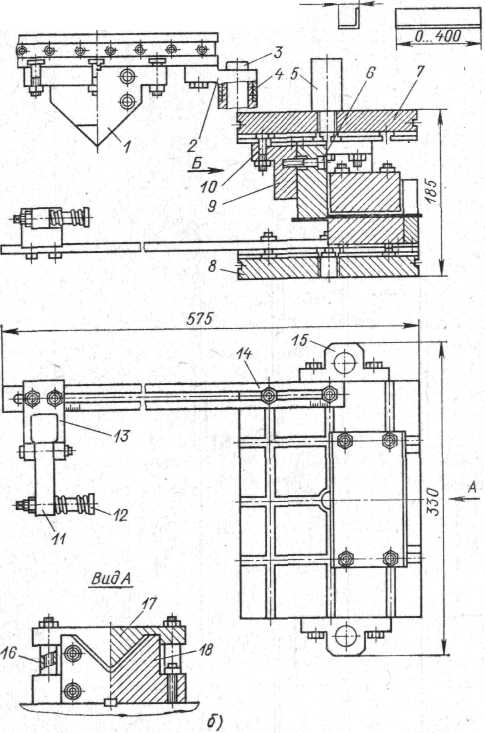

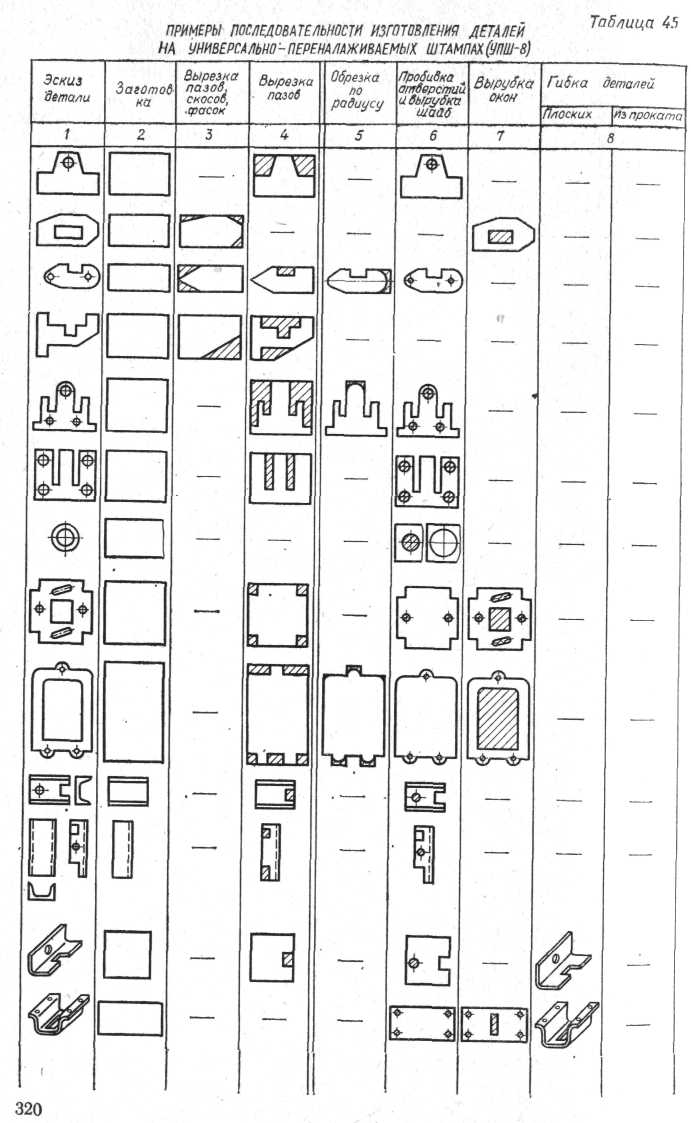

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

Глава IX

УНИВЕРСАЛЬНО-СБОРНЫЕ ПЕРЕНАЛАЖИВАЕМЫ^ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ

Современные машиностроение и приборостроение характер^ зуются значительным повышением качества выпускаемых машин и приборов, их технического уровня и надежности в эксплуатации. При выполнении этих требований большое значение имеет соблюдение точности заданных размеров, формы и относительного расположения рабочих поверхностей деталей. Соответственно повышаются требования к методам и средствам измерения геометрических параметров.

Развитие средств измерения геометрических параметров

Основными направлениями, по которым развиваются и совершенствуются средства измерения, являются повышение точности, надежности и долговечности средств измерения за счет совершенствования их конструкций, создание бесконтактных измерительных средств, обеспечение стабильности измерительной силы и применения более износостойких материалов; повышение производительности средств измерения путем автоматизации процессов отсчета и регистрации измерений посредством применения цифровых отсчетных устройств, позволяющих производить одновременно измерение многих параметров, широкое применение контрольных полуавтоматов,_ автоматов и приборов активного контроля, обеспечивающих контроль параметров в ходе технологического процесса изготовления детали; создание новых точных, надежных и производительных средств измерения, основанных на современных достижениях физики и вычислительной техники (проекционные методы контроля, использование лазерного луча и др.); создание комплектов универсально-обратимых контрольных приспособлений, которые позволят1 максимально расширить область применения измерительных приборов, новы" схем и методов контроля.

Значительный прогресс наблюдается при создании средств измерения с высокими метрологическими показателями. К этиЯ средствам измерения относятся пружинные головки (оптиметры*

252

миникаторы, микрокаторы), контрольные автоматы, контрольные приборы с цифровыми отсчетными устройствами, оптические приборы для контроля линейных и угловых размеров, универсальные трехкоординатные измерительные приборы и др. Эти средства измерения позволяют производить с высокой точностью контроль формы поверхностей и размеров преимущественно деталей малых и средних габаритных размеров, изготовляемых в условиях крупносерийного и массового производства. Контроль формы и взаимного расположения поверхностей крупногабаритных базовых и корпусных деталей и в процессе сборки машин представляет собой более сложную задачу, решение которой обеспечивается совместным применением средств измерения (измерительных головок, уровней, микроскопов, автоколлиматоров и других приборов) и специальных приспособлений.

Конструкция каждого контрольного приспособления должна удовлетворять разносторонним требованиям, важнейшими из которых являются оптимальная точность измерения, простота конструкции, технологичность изготовления, невысокая стоимость, короткий цикл изготовления и удобство в эксплуатации в цеховых условиях.

Специальные контрольные приспособления, применяемые в единичном и мелкосерийном производстве, не соответствуют всем этим требованиям. Они сложны по конструкции и трудоемки в изготовлении. Поэтому необходимы поиски новых конструктивных решений для оснащения производства контрольными приспособлениями, внедрение которых позволит не только сократить сроки технологической подготовки производства, но и снизить себестоимость изготовляемых машин и ремонтных работ при эксплуатации действующего оборудования.

Пути ускорения проектирования и изготовления' приспособлений

Несмотря на большое разнообразие конструкций контрольных приспособлений, применяемых на машиностроительных заводах, они состоят из отдельных элементов не только выполняющих одинаковые функции, но и близких по конструкции.

В качестве измерителей контрольных приспособлений широко применяют рычажно-зубчатые и пружинные измерительные головки (индикаторы, микрокаторы, миникаторы и др.), которые имеют малые измерительные силы (0,5—3 Н). Места крепления ^их приборов унифицированы и имеют посадочные диаметры гильз 4, 8 и 28 мм, выполняемые по посадке h6 или Н8.

Составные элементы, из которых состоят контрольные при-пособления, можно классифицировать по их функциональному ^значению по группам: корпуса приспособлений, элементы креп-еНия и настройки измерительных приборов, элементы ввода де-адей в зону контроля и проч.

253

По основным принципам унификации и стандартизации опре деляются направления в проектировании контрольных приспо соблений, отыскиваются рациональные конструктивные решения новых систем оснащения предприятий контрольной оснасткой с учетом специфики и масштабов производств. Унификация и стандартизация составных частей контрольных приспособлений дает возможность широкого использования в конструкциях контрольных приспособлений метода агрегатирования: конструир0. вание приспособлений из отдельных, многократно используемых взаимозаменяемых составных частей. В настоящее время создан ряд комплектов обратимых контрольно-измерительных при. способлений, внедрение которых в производство дало высокие результаты.

Широко применяемая система УСП, из элементов которой создают приспособления для обработки резанием деталей на станках, позволяет проводить сборку некоторых конструкций контрольных приспособлений. Однако недостаточное применение УСП для контрольных операций вызвано следующими причинами: а) соединение деталей УСП посредством шпоночных пазов со шпонками не обеспечивает необходимой точности взаимного положения деталей, исполняющих роль базирующих устройств в конструкциях контрольных компоновок; поэтому собрать компоновку УСП с обеспечением полного прилегания поверхностей базирующих устройств приспособления к измерительным базам контролируемой детали практически невозможно, что резко снижает точность и устойчивость показаний контрольных компоновок УСП; б) в системе УСП отсутствуют элементы крепления и настройки измерительных приборов; в) при сборке контрольных компоновок УСП с увеличением габаритных размеров контролируемых деталей и их параметров неточность сборки компоновок и их масса резко возрастают.

Перемещение крупногабаритных компоновок по базовым поверхностям деталей требует значительных сил, что снижает чувствительность компоновок УСП и может вызвать на этих поверхностях появление натиров и задиров. В связи с изложенным выше компоновки УСП для контроля деталей не всегда обеспечивают необходимую точность контроля и получаются неудобными в обслуживании. Однако при разработке комплектов элементов для создания универсально-сборных контрольно-измерительных приспособлений, обладающих свойством обратимости, в различных компоновках контрольных приспособлений детали УСП могут быть широко использованы. Например, базовые плиты и соединительные планки могут быть использованы для сборки корпусов контрольных приспособлений, опоры — вспомогательные элементы приспособлений и т. д.

В результате изучения большого числа конструкций контрольно-измерительных приспособлений, применяемых на заводах различных отраслей промышленности, расчленение их на состав-254

ые части и классификация этих составных частей по группам лементов позволили разработать комплекты элементов универ-э льНо-сборных контрольно-измерительных приспособлений. Особенность вновь разработанных комплектов элементов контрольно-измерительных приспособлений заключается в том, что из одних тех же заранее изготовленных деталей и сборочных единиц, обладающих высокой универсальностью и полной взаимозаменяемостью,' методом агрегатирования собирают приспособления для различных видов измерений. После использования эти приспособления разбирают для последующей сборки контрольных приспособлений других типов и габаритных размеров. Практически создается непрерывный поток различных по конструкции контрольных приспособлений, не требующих проектирования и изготовления их в металле.

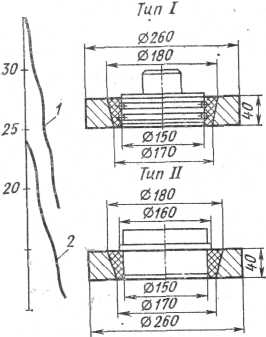

Рассматриваемый комплект элементов предназначен для сборки одномерных и многомерных контрольно-измерительных приспособлений накладного типа. Накладными называют такие приспособления, которые в процессе измерения устанавливают на контролируемую деталь или сборочную единицу. Стационарные приспособления неподвижно стоят на рабочем месте контролера, а деталь при измерении устанавливают на приспособлении. Этот комплект позволяет создавать высокоуниверсальные приспособления, обладающие широкими возможностями их переналадки. Первоначальный набор комплекта элементов является пусковым, так как по мере внедрения на заводах состав его может пополняться вновь разрабатываемыми элементами.

Приспособления наклонного типа

В комплекте деталей и сборочных единиц универсально-сборных контрольно-измерительных приспособлений (УСКИП) заложен принцип создания стрежневой конструкции приспособлений различного назначения, собираемых из тонкостенных труб и валиков посредством соединительных шарниров. Базирующими устройствами этих приспособлений служат самоустанавливающиеся базовые опоры. Такая конструкция позволяет собирать контрольно-измерительные приспособления, по точности равные специальным контрольным приспособлениям, из деталей и сбо-Рочных единиц комплекта, выполненных по 6-му квалитету. Кривизна трубчатых стержней не влияет на точность конструкции приспособления.

Создание УСП, обладающих высокой точностью, из деталей и сборочных единиц сравнительно невысокой точности является одним из основных преимуществ комплекта УСКИП. Комплект элементов УСКИП состоит из различных по конструкции универсальных сборочных единиц, трубчатых стержней различной Длины с толщиной стенки 1,5—1,8 мм и контрольных валиков.

255

В комплекте УСКИП предусмотрен ряд сборочных единиц и деталей, которые имеют присоединительные размеры с элементами комплекта УСП со шпоночными пазами шириной 8 и 12 мм. Наличие таких элементов расширяет возможность применения УСКИП, позволяет производить сборку комбинированных приспособлений и другой вспомогательной оснастки с использованием одновременно элементов УСКИП и УСП. По принципу работы УСКИП относят к накладным ручным приспособлениям, так как в процессе измерения их в большинстве случаев накладывают на проверяемую деталь или сборочную единицу.

Техническая характеристика комплекта деталей . i

и сборочных единиц УСКИП '

г-,

Число типов, шт.: '

сборочных единиц в комплекте .......... 20

деталей ..................... 15

Общее число, шт.:

сборочных единиц................. 120

деталей в комплекте................ 1124

Число приспособлений, собираемых из комплекта элементов в год, шт.................... 500—600

Наибольшая длина приспособления, мм ....... 1500

Среднее время сборки одного приспособления, ч . . . 1,5

Наиболее эффективны эти приспособления в мелкосерийном и единичном производстве, а также в ремонтных службах машиностроительных предприятий независимо от того, к какому виду производства они относятся. Состав комплекта сборочных единиц и деталей для ремонтных служб должен соответствовать 50% состава полного комплекта, технические данные которого приведены выше.

Принцип эксплуатации УСКИП такой же, как и в УСП для механической обработки деталей: компоновки УСКИП после их использования сразу же разбирают, а их сборочные единицы и Детали используют для сборки других конструкций приспособлений. Комплект элементов УСКИП целесообразно не рассредоточивать по цехам завода, а централизовать в одном месте, где производят сборку приспособлений, их разборку после использования на рабочем месте и хранение элементов. Как показала практика использования комплекта УСКИП, создание на заводе отдельной службы внедрения УСКИП нецелесообразно. Внедрение в производство этого комплекта должно быть поручено заводской службе УСП. Для этого необходимо в составе службы выделить одного квалифицированного слесаря-сборщика, который бы специализировался по сборке контрольных приспособлений.

Основной особенностью сборочных единиц и деталей УСКИП является возможность hx'j многократного применения в различных компоновках контрольных приспособлений. Это достигается в результате высокой универсальности и взаимозаменяемости элементов комплекта. Универсальность элементов УСКИ1' 256

обеспечивается тем, что их можно многократно использовать различных сочетаниях в конструкциях многих приспособлений. Например, группа деталей шарнирных соединений обеспечивает сборку различных вариантов сборочных единиц, позволяющих производить соединение стержней в конструкцию корпуса приспособления под любым углом. Кроме того, эти сборочные единицы могут быть использованы для крепления и настройки измерительных устройств, применяемых в приспособлениях. Базовые элементы, обладающие свойством самоустанавливаемости, могут быть установлены и настроены для контроля базовой поверхности, расположенной горизонтально, вертикально или под углом.

Отличительной особенностью большинства элементов УСКИП является наличие в их конструкциях клеммовых зажимов. С помощью клеммовых зажимов осуществляется сочленение и установка отдельных деталей и сборочных единиц в сборных приспособлениях.

Конструкции и назначение элементов. Конструкции комплекта деталей и сборочных единиц УСКИП разработаны на основе широкой унификации составных элементов, ранее применяемых в специальных контрольных приспособлениях, а также вновь разработанных элементов. При этом конструкции и испольни-тельные размеры составных элементов, ранее используемых в специальных контрольных приспособлениях, подвергались изменениям с целью обеспечения единства присоединительных размеров и возможности их многократного использования в сборных контрольных приспособлениях, создаваемых методом агрегатирования.

Анализ большого разнообразия конструкций специальных контрольных приспособлений, их принципов и методов контроля позволил создать сравнительно малочисленный по номенклатуре комплект деталей и сборочных единиц УСКИП, обладающий высокими техническими возможностями.

Комплект элементов УСКИП по своим конструктивным и функциональным признакам делится на следующие четыре группы: базовые элементы, элементы крепления трубчатых стержней, элементы крепления и настройки измерительных средств и трубчатые стержни с контрольными валиками.

Базовые элементы универсально-сборных контрольно-измерительных приспособлений служат для создания баз, посредством которых компоновки УСКИП устанавливают на поверхности контролируемых деталей, принятых за измерительные базы, относительно которых производят измерение. Базовые элементы в значительной степени определяют правильность конструкции и точность работы компоновок УСКИП. Они имеют весьма широкое применение: примерно 90% всех компоновок собирают с использованием этих элементов. По конструктивным особенностям опор, контактирующих с измерительными базами контролируемых деталей, базовые элементы выполнены в трех вариантах с опорами

ЩаД А. с. и др. ' 257

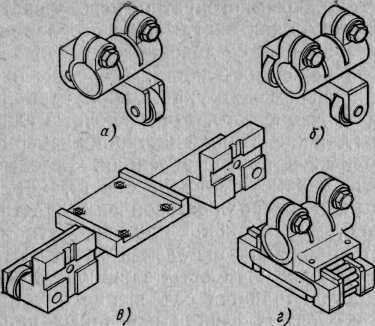

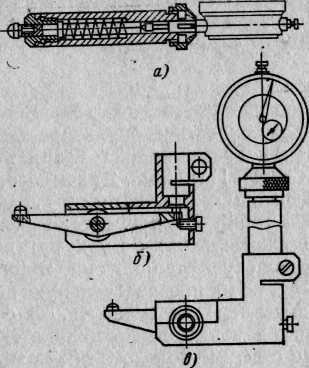

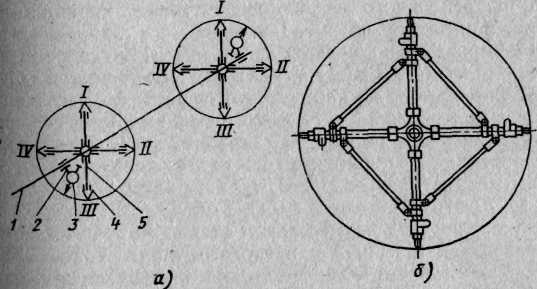

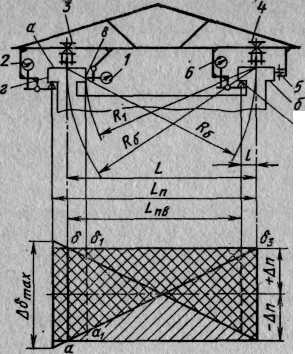

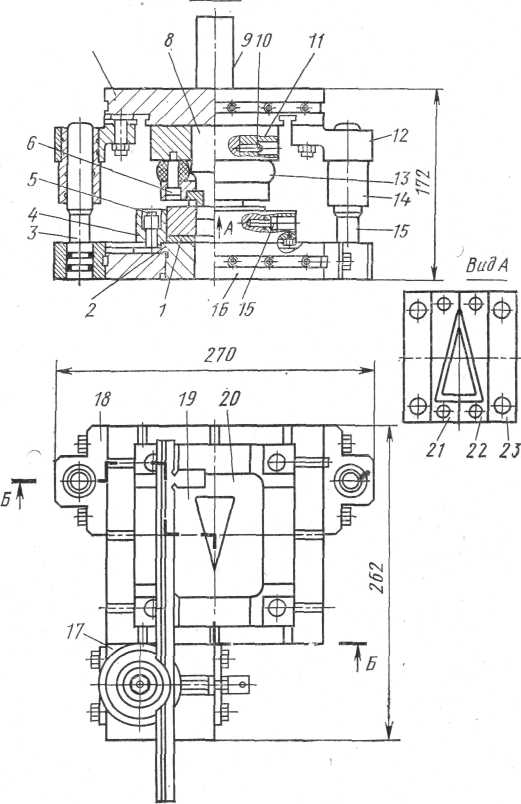

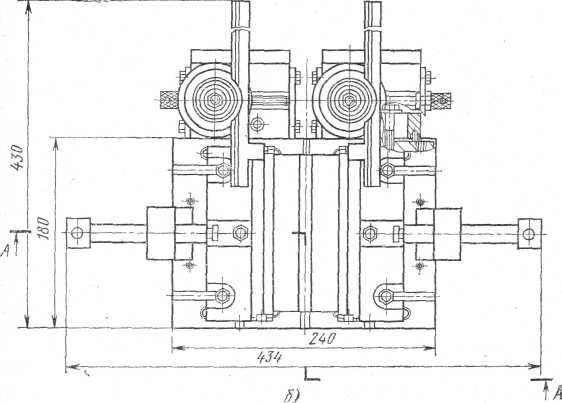

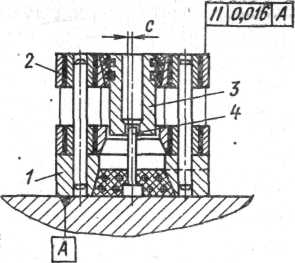

Рис. 128. Базовые опоры качения: а—в — с радиальными шариковыми подшипниками; г — с роликовой опорой качения

качения. Точность поло-жения базовых опор в приспособлениях назначается техническими требованиями чертежа, выполнение которых требует не только высокой точности и низкой шероховатости этих поверхностей, но и их установки (крепления) на корпусе приспособления в строго определенном положении.

Установка базовых элементов с обеспечением точного положения опорных поверхностей без дополнительной пригонки на трубчатых стержнях корпуса

компоновки УСКИП, собираемого из деталей невысокой точности, возможна только при условии применения самоустанавливающихся базовых элементов. Поэтому базовые элементы, впоследствии именуемые базовыми опорами, обладают свойством самоустанавливаемости в плоскостях измерительных баз контролируемых деталей. Возможность самоустанавливаемости базовых опор позволяет собирать УСКИП, по точности равноценные специальным приспособлениям, из элементов комплекта, выполненных по 6-му квалитету. В качестве опор качения в этих устройствах используют радиальные шариковые подшипники закрытого типа (ГОСТ 7242—70, классы точности 5, 4 и 2) с отбором по радиальному биению не более 0,005 мм и роликовые опоры качения типов Р-88-101 и Р-88-102. На рис. 128 показаны варианты исполнения базовых опор качения.

Базовые опоры (рис. 128, а, б) состоят из корпуса с отверстием, выполненным в размер 30Н7. На равном расстоянии от оси отверстия 30Н7 на неподвижных осях расположены подшипники качения таким образом, что наружные обоймы их свободно вращаются. Крепление базовых опор на стержнях или валиках корпуса компоновки производится посредством клеммовых зажимов. Конструктивно базовые опоры различаются только расположением подшипников. Оси подшипников расположены параллельно оси отверстия 30Н7 (рис. 128, а). Такая базовая опора устанавливается на стержне или валике корпуса компоновки, расположенном перпендикулярно направлению ее перемещения в процессе измерения. Оси подшипников расположены в корпусе перпендикулярно отверстию 30Н7 (рис. 128, б). Эти опоры устанавливаются на стержнях корпуса компоновки, расположенных по ходу перемещения ее в процессе измерения. 258 ...

Базовая опора (рис. 128, б) предназначена для сборки комбинированных компоновок с использованием элементов УСП. Поэ-^лу ее корпус снабжен поверхностями, на которых крестообразно расположены шпоночные пазы шириной 12 мм. Крепление такой опоры в компоновке производится посредством клеммовой втулки. Расположение подшипников на равных расстояниях от оси отверстия 30Н7 и смещение центра тяжести опоры относительно оси этого же отверстия позволяют в незакрепленном положении опоры на стержне самоустанавливаться в плоскостях, принятых за измерительные базы. Например, если на стержень или валик установить две базовые опоры, не за'крепляя их клем-мовыми зажимами, и данную компоновку приподнять, то базовые опоры на стержне развернутся подшипниками вниз. Если эту компоновку установим на плоскость, то под действием массы компоновки будет обеспечен контакт по прямым линиям наружных обойм подшипников с данной плоскостью. На точность показаний компоновок УСКИП, базирующими устройствами которых служат базовые опоры с радиальными подшипниками качения, большое влияние оказывает радиальное биение подшипников. При установке компоновки на поверхности контролируемой детали, принятые за измерительные базы, обеспечивается самоустанавлива-емость базовых опор: во-первых, за счет поворота базовой опоры на валике или трубчатом стержне; во-вторых, за счет осевого зазора (осевой игры) наружных обойм подшипников. Числовое значение осевой игры наружных обойм во много раз больше радиального биения и во многих подшипниках легко ощущается рукой. Однако использование осевого зазора в целях самоустанавливаемости наружных обойм подшипников должно быть частичное. В противном случае возможен контакт наружных колец с плоскостью не по прямым линиям поверхности обойм образующей цилиндра, а по монтажному радиусу, биение которого достигает сравнительно больших величин, что может привести к грубым ошибкам показаний измерительных средств компоновки УСКИП.

На рис. 128, г показана базовая опора качения с роликовой опорой качения типа Р-88-101 или Р-88-102. Преимущество этих опор по сравнению с базовыми опорами на радиальных подшипниках качения заключается в том, что они обеспечивают контакт с измерительными базами контролируемой детали не по одной прямой линии, а по ряду прямых линий. При этом в контакте могут Участвовать одновременно 10—12 роликов, образующих участок контакта по прямым линиям. Отклонения от плоскостности и параллельности поверхности корпуса, вокруг которого обкатываются Ролики, не превышают 1 мкм. Поэтому базовые опоры с роликовыми опорами качения значительно точнее базовых опор с радиальными шариковыми подшипниками и менее чувствительны к микро-макронеровностям поверхностей, принятых за измерительные азы в контролируемых деталях. 9»

259

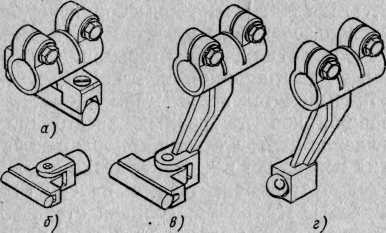

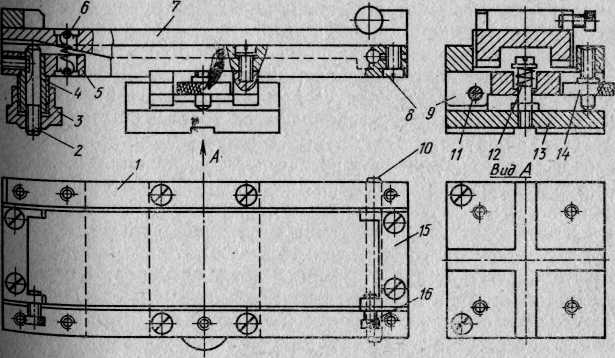

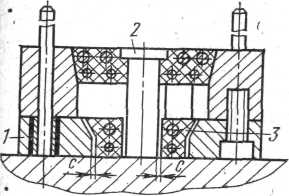

Рис. 129. Базовые опоры скольжения:

а—в — с опорами валиками; г — со сферической опорой

В качестве поверхно-стей скольжения в базовых опорах (рис. 129) используют съемные цилиндрические валики и шарики обеспечивающие контакт с поверхностями измери-тельных баз контролирую мых деталей соответственно по прямой линии и точке. При эксплуатации опорные поверхности быстро изнашиваются, их контакт с измерительными базами контролируемых деталей в каждой вновь собранной компоновке УСКИП изменяется. Такое изменение контакта цилиндрических и сферических опорных поверхностей вызвано расположением в пространстве измерительных баз в контролируемых деталях и конструктивными особенностями компоновок УСКИП: расположением стержней в корпусах компоновок, на которых закрепляются базовые опоры, отклонением от прямолинейности стержней в корпусах компоновок и др. При изменении положения контакта опорных поверхностей нарушается правильность их формы, поэтому валики и шарики выполнены съемными. По мере износа их периодически заменяют. Для уменьшения износа поверхности валиков и шариков имеют высокую твердость. Валики изготовляют из стали 20Х ГОСТ 1050—74, цементируют на глубину поверхностного слоя 1—1,2 мм и закаливают до HRC 58— 62. Наружная поверхность валиков обрабатывается с шероховатостью Ra = 0,25 мкм. В качестве сферических опор используют шарики шарикоподшипников диаметром 18,5 мм и более с дополнительной их доработкой. Доработка шариков заключается в том, что их отжигают, нарезают внутреннюю резьбу М8, затем закаливают до HRC 58—62 и полируют до Ra = 0,25 мкм.

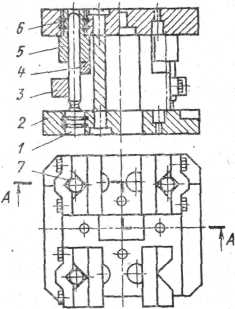

Элементы крепления служат для соединения трубчатых стержней в единую конструкцию приспособления в виде мостика (фермы), стойки, крестовины и др., поэтому они в значительной степени влияют на жесткость конструкции приспособления. Элементы этой группы применяются при монтаже 80—90% всех приспособлений. Многократное использование этих элементов в различных компоновках приспособлений показало, что они обладают высокой универсальностью, надежностью крепления, обеспечивают легкость и простоту монтажа и демонтажа сборных приспособлений.

Элементы крепления по конструктивному признаку разделяют на две подгруппы: детали шарнирных соединений, посредством которых производят сочленение стержней и валиков в конструк" 260

цию приспособления под любым углом в различных плоскостях, « сборочные единицы, обеспечивающие соединение стержней ме-^ду собой и стержней с деталями УСП под углом 90°.

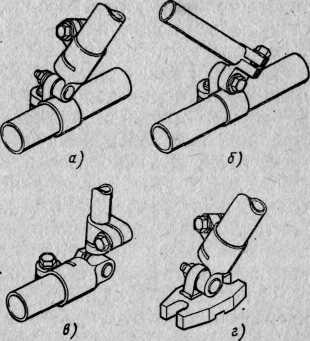

Детали шарнирных соединений обладают большой универсальностью и полной взаимозаменяемостью. Всего семь наименований оригинальных деталей обеспечивают сборку 15 вариантов конструкций шарнирных соединений, позволяющих соединять между собой не только стержни диаметром 30 и 20 мм, но и стержни с деталями УСП с шириной паза 8 и 12 мм. В отличие от шарниров, применяемых в механизмах машин для передачи движения, шарнирные соединения в УСКИП предназначены для жесткого соединения элементов в конструкциях приспособлений. Поэтому в компоновках УСКИП они исполняют функции шарниров только в период монтажа приспособлений, а затем выполняют функции жестких соединений. Применение шарнирных соединений в УСКИП позволило при минимальной номенклатуре элементов крепления трубчатых стержней производить сборку различных по конструкции и габаритным размерам сборных приспособлений. Конструкции наиболее широко применяемых шарниров, посредством которых производится крепление трубчатых стержней, показаны на рис. 130.

Возможность перемещения и установки шарниров в различных положениях при сборке компоновок позволило резко сократить номенклатуру набора трубчатых стержней в комплекте элементов УСКИП и полностью исключить их пригонку по длине.

В целях сокращения времени, затрачиваемого на сборку и разборку приспособлений после их использования, шарниры не следует разбирать на составляющие детали. Они должны храниться на участке сборки УСКИП в период их- неиспользования в собранном виде. В зависимости от специфики производства на предприятиях, применяющих УСКИП, номенклатура шарниров может различаться. Некоторая часть деталей шарнирных соединений должна содержаться россыпью. Эти детали нужны для пополнения 1 при необходимости недостающих конструкций шарниров. ^ 1 ^

При сборке приспособлений часто встречаются случаи, когда кРепление трубчатых стержней ^ежду собой ИЛИ С деталями рис. 130. Шарнирные соединения ^1 ДОЛЖНО быть выполнено трубчатых стержней:

ПоД УГЛОМ 90°. В ТаКИХ СЛуЧаЯХ, а — диаметром 30 мм; б, в — диаметром

особенно, когда один из стерж- £2ниеЛ0Л^ГляГТсргГ30 мм для сое"

261

Рис. 131. Элементы соединения трубчатых стержней: а - тройник; б - крестовина; в, г — клеммовые втулки для соеди-нения стержней с деталями УСП

Рис. 132. Элементы крепления измерительных средств

ней устанавливается КОНСОЛЬНО, ре-

кпмрипиртоя ппимрнять ffinnnimtm КОМеНДуеТСЯ Применять LUUpO4Hbie

единицы, показанные на рис. 131.

Элементы крепления и настройки измерительных приборов, входящие в комплект УСКИП, предназначены для установки на приспособлениях и настройки в рабочее положение индикаторов часового типа, уровней, оптических приборов и других средств измерения. Отличительной особенностью элементов этой группы является возможность крепления измерительных приборов на трубчатых стержнях корпусов компоновок УСКИП.

По принципу настройки индикаторов устройства крепления можно разделить на два основных типа: устройства крепления и настройки индикаторов, обеспечивающие непосредственный контакт измерительного сердечника с проверяемой деталью, и устройства, позволяющие производить крепление индикаторов на некотором расстоянии от поверхности проверяемой детали посредством прямых и угловых передач. Крепление и настройка в необходимое положение индикаторов при непосредственном контакте измерительного стержня производятся посредством индикаторных державок и раздвижных хомутиков (рис. 132). Идикаторная державка (рис. 132, а) использована от штативов, выпускаемых по ГОСТ 10197—70. Такая конструкция широко применяется не только в штативах, но и в специальных приспособлениях для контроля взаимного положениях поверхностей. Поэтому она входит в группу устройств крепления и настройки индикаторов как самостоятельная сборочная единица.

С помощью раздвижного хомутика (рис. 132, б) можно закрепить индикаторную державку или головку на любом трубчатом стержне диаметром 30 мм компоновки УСКИП. Раздвижной хомутик состоит из двух щечек 5 и 7, соединенных между собой шарнирной осью 6. В выточку прилива щечки 5 вставлен разрезной клеммовый зажим 3, который от выпадания из выточки зафиксирован штифтами. В приливе клеммового зажима 3 на оси 4

262

установлен откидной винт 2 с круглой гайкой /. В рабочем состоянии ось откидного^винта 2 совпадает с осью выточек щечек 5 и 7, чтоДпозволяет клеммовому зажиму^ поворачиваться на угол

360°.

Крепление индикаторной державки или головки с помощью

раздвижного хомутика производится следующим образом. В отверстие клеммового зажима 3 вставляют индикаторную державку или головку. В раскрытом состоянии раздвижной хомутик надевают на стержень компоновки УСКИП. Паз винта 2 клеммового зажима 3 совмещают с пазами щечек 5 и 7, в которые вводят откидной винт 2. Затем посредством гайки / одновременно затягивают клеммовый зажим 3 и раздвижные щечки 5 и 7 хомутика. С помощью раздвижного хомутика осуществляют не только крепление державки с индикатором, но и предварительную настройку индикатора в рабочее положение. При ослабленном состоянии развижного хомутика можно изменять вылет индикатора и поворачивать его на 360°. Вместе с державкой хомутик можно перемещать по стержню корпуса компоновки и поворачивать вокруг его оси.

Для закрепления индикаторных державок в компоновках УСКИП могут быть использованы хомутики от штативов, однако эти хомутики не универсальны. В заранее собранной компоновке их можно установить на стержень, расположенный консольно. В многомерных компоновках УСКИП установку таких хомутиков в необходимых местах надо предусмотреть заранее в период ее сборки. Число таких хомутиков в компоновке УСКИП должно соответствовать в большинстве случаев числу контролируемых параметров детали. Это создает неудобства в обслуживании и усложняет конструкцию компоновок. Поэтому такие хомутики в компоновках УСКИП используют значительно реже по сравнению с раздвижным хомутиком.

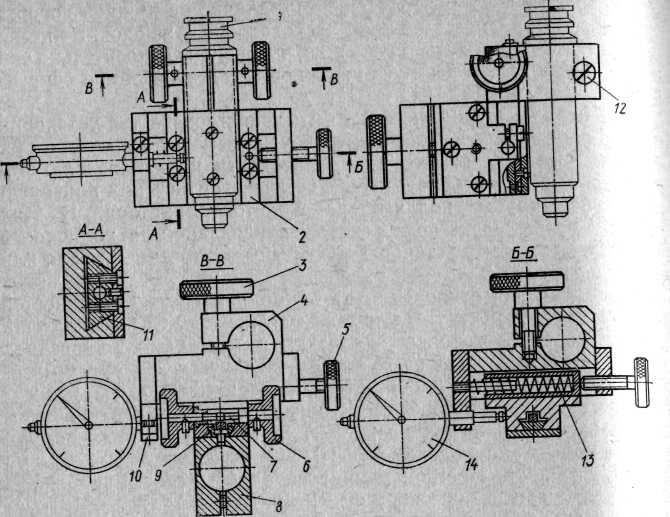

Крепление индикатора в компоновках УСКИП с помощью устройств, обеспечивающих непосредственный контакт измерительного стержня индикатора с поверхностью контролируемой детали, неблагоприятно сказывается на работе индикатора. При перемещении индикатора по поверхности сила, действующая на измерительный наконечник, направлена не по его оси, а под некоторым углом. Направление и величина силы в связи с неровностью проверяемой поверхности изменяются. Это приводит к сбою положения индикатора и его первичной настройки. Измерительный наконечник индикатора не предохраняется от повреждений и преждевременного износа. В ряде конструкций компоновок УСКИП индикаторные державки не обеспечивают крепление индикатора в необходимом положении или делают компоновку УСКИП неудобной в работе. Поэтому в комплект элементов УСКИП введены сборочные единицы крепления и настройки индикаторов с прямыми (рис. 133, а) и рычажными (рис. 133, б) передаточными устройствами.

263

Рис. 133. Передаточные устройства измерительных усилий

Передаточные устройства ву. полняют роль буферов, предох. раняя механизмы индикаторов от поломок и износа наконечников

ПОЗВОЛЯЮТ С ПОМОЩЬЮ КОМПОНОВОК

УСКИП производить контроль труднодоступных поверхностей.

Сокращение числа устройств с рычажными передачами [измерительных сил получено в результате того, что эти устройства имеют единые присоединительные размеры. Это дало возможность использовать их совместно с устройствами прямых передач, раздвижных хомутиков и шарниров, которые позволяют ^широко изменять в пространстве положение рычажного устройства.. Одно из таких сборных комбинированных

устройств показано на рис. 133, в. В нем одновременно использованы прямая и рычажная передачи измерительной силы на индикатор.

Контроль прямолинейности поверхностей в деталях, контроль сборки изделий и проверка по нормам точности металлорежущих станков и других видов оборудования часто производятся посредством брусковых и рамных уровней. В связи с тем, что контролируемые поверхности в большинстве случаев представляют собой не единую поверхность, а ряд поверхностей, например, станины станков, уровни применяются совместно с контрольными приспособлениями. Поэтому в группу элементов крепления и настройки измерительных приборов комплекта УСКИП введены площадки, с помощью которых производят крепление уровней на компоновках УСКИП и их настройку.

Площадка под уровень (рис. 134) состоит из двух планок 1, соединенных между собой параллельно в виде рамки планкой 5 и осью 10, закрепленной неподвижно в планках / винтами 8 клеммовых зажимов. На оси 10 подвижно установлен мостик 7. На мостике закреплены направляющие планки 15, обеспечивающие положение уровня при закреплении его на площадке мостика. Планки 1, образующие рамку, закреплены на корпусе 9, который подвижно соединен осью И с основанием 13. Пружины 6 и 12 заставляют гайку 3 с толкателем 2 механизма 4 тонкой настройки мостика 7 и винт 14 грубой настройки работать на одной стороне профиля резьбы, тем самым устраняя случаи самопроизвольного изменения положения мостика 7. Крепление площадки под ур0' вень на стержне или валике корпуса компоновки УСКИП про' изводят с помощью клеммовой втулки (см. рис. 131, г), а крепле-

264

ие уровня — винтами 16. При этом наличие на нижней поверхности основания крестообразно расположенных шпоночных пазов позволяет производить крепление площадки относительно оси стержня или валика корпуса компоновки в двух взаимно перпендикулярных положениях.

Площадка под уровень может быть использована для установки и настройки в рабочее положение других измерительных средств. Так, например, проверка прямолинейности направляющих станины большой длины проводится с помощью оптических приборов: зрительной трубы, коллиматора и автоколлиматора. В этих случаях на площадке под уровень, закрепленной на компоновке УСКИП, могут быть установлены светящаяся точечная марка или плоское зеркало.

Для контроля отклонения от прямолинейности поверхностей методом натянутой струны в комплект элементов УСКИП включена комбинированная головка крепления и настройки микроскопа (рис. 135). Она состоит из корпуса 4, ползушки 2 и суппорта 8, Направляющие 11 к 9 обеспечивают перемещение ползушки 2 и суппорта 8 соответственно в горизонтальном и вертикальном положении. Головка микроскопа закрепляется на стержне или валике корпуса компоновки УСКИП винтом 3 клеммового зажима корпуса головки. Настройку микроскопа 1 в рабочее положение производят следующим образом. В клеммовом зажиме 12 суппорта 8 закрепляют микроскоп. Затем, перемещая ползушку 2 посредством вращения винта 5 механизма настройки микроскопа в горизонтальной плоскости, совмещают в нулевое положение окулярную сетку микроскопа с натянутой струной. Вращением маховичка 6 реечного механизма 7 перемещения суппорта 8 в вертикальном положении осуществляют фокусирование микроскопа.

с- 134. Площадка под уровень

265

![]()

Рис. 135. Головка крепления и настройки микроскопа :

Величина смещения микроскопа, вызываемая погрешностью проверяемой поверхности от натянутой струны, отсчитывается по индикатору 14, который устанавливается в кронштейне 10 корпуса 4 на контакт с ползушкой 2 с необходимым натягом. При этом возвратное перемещение ползушки 2 при вращении винта 5 производится усилием пружины 13.

В комплекте элементов УСКИП отсутствуют корпусные элементы, выполняющие роль оснований (корпусов) приспособлений. В компоновках УСКИП корпуса приспособлений в виде мостика, стойки, кронштейна и т. д. собирают из трубчатых стержней посредством шарниров. В сборных приспособлениях длиною до 800 мм в качестве корпусной детали используют валики, поэтому в комплект элементов УСКИП входят наборы трубчатых стержней и валиков. В целях унификации и ограничения присоединительных размеров деталей и сборочных единиц, а также использования в комплекте УСКИП элементов от штативов наружный диаметр трубчатых стержней принят двух размеров: 30 и 20 мм с толщиной стенки 1,5—1,8 мм. Как показали лабораторные и производственные испытания контрольных приспособлений шарнирно-стержневой конструкции и их применение в производстве, для обеспечения многократного использования одних и тех же стержней и валиков без дополнительной их пригонки

266

по длине в корпусах приспособлений различных габаритных размеров наборы стержней и валиков должны иметь кратность по длине в 100 мм. Максимальная длина стержней диаметром 30 мм !,е должна превышать 2500 мм, а при диаметре 20 мм—800 мм. Применение стержней длиною свыше указанных размеров не обеспечит достаточной жесткости конструкции корпуса сборочного приспособления. Трубчатые стержни изготовляют из тонкостенных цельнотянутых труб по ГОСТ 9941—72

Набор валиков диаметром 30 мм предусматривает шесть типоразмеров. Наибольшая длина валиков 800 мм. Их изготовляют из стали ХВГ и закаливают до HRC 56—62. Рабочий диаметр обрабатывается по посадке h6 по 6-му квалитету.

Измерительные приборы. Применяемые в копоновках УСКИП измерительные приборы можно разделить на две основные группы: приборы для измерения абсолютных и относительных линейных величин, к которым относятся индикаторы с часовым и ры-чажно-зубчатым механизмами, и измерительные головки; приборы для измерения отклонения от прямолинейности и плоскостности поверхностей, к которым относятся уровни, микроскопы, коллиматоры и автоколлиматоры.

Индикаторы с часовым и рычажно-зубчатым механизмами. В компоновках УСКИП для контроля взаимного расположения поверхностей в крупногабаритных деталях наиболее целесообразно применять многооборотные индикаторы с большими пределами измерения. Эти приборы наиболее практичны для применения в цеховых условиях и более надежны в эксплуатации.

Для контроля параметров в деталях нормальной точности наиболее широко применяют индикаторы с часовым механизмом. Индикаторы с часовым механизмом поставляются с твердосплавным удлиненным наконечником НРДС-1 или НРДС-5 6-го ква-литета по ГОСТ 11007—66 и с твердосплавным наконечником с плоской измерительной поверхностью НРП-1 и НРП-8 6-го квалитета. Для контроля параметров в деталях повышенной точности в компоновках УСКИП используют многооборотные индикаторы с рычажно-зубчатым механизмом типа МИГ. С этими индикаторами поставляют наконечники с плоской измерительной поверхностью. Индикаторы типов ИЧ и МИГ используют в компоновках совместно с индикаторными державками с раздвижными хомутиками и с головками прямой передачи измерительных сил. Индикаторы крепят за гильзу диаметром 8 мм, которая жестко связана с корпусом индикатора и служит направлением измерительного сердечника. При измерениях в труднодоступных местах в компоновках УСКИП используют малогабаритные рычажно-3Убчатые индикаторы типов ИРБ и ИРЗП. В отличие от ранее рассмотренных индикаторов измерительный рычаг, передающий из-МеРИтельную силу на стрелку индикатора, имеет угловое пере-еЩение. Для удобства измерений в труднодоступных местах

267

индикаторы типов ИРБ и ИРЗП поставляют совместно с держав, кой и переходной втулкой с наружным диаметром 8 мм.

С компоновками УСКИП для измерения отклонений от пря. молинейности и плоскостности поверхностей методами угловых отклонений применяют уровни и автоколлиматоры. При контроле с помощью уровней применяют брусковые уровни мод. Hq ГОСТ 9392—75 с ценой деления основной ампулы 0,02—0,05 мм/м рамные уровни мод. 111 или 113 с ценой деления основной ампулу 0,05 мм/м и уровни с микрометрической подачей ампулы мод. Ю7 с ценой деления 0,01 мм/м.

Контроль поверхностей автоколлимационным методом производят автоколлиматорами типов АК-1, АК-5 и АК-30 с ценой де-ления соответственно 1, 5 и 30". Эти автоколлиматоры малогабаритны и наиболее удобны для контроля поверхностей деталей в цеховых условиях. При контроле поверхностей методом визирования применяют прибор для проверки прямолинейности, плоскостности и соосности (ППС-11) сценой деления шкалы оптического микрометра 0,02 мм.

Методика конструирования. Основная задача конструирования компоновок — создание такой конструкции приспособления, которая отвечала бы всем эксплуатационным и техническим требованиям и обеспечила необходимую точность измерения заданных параметров контролируемого изделия. Как и при проектировании специального неразборного контрольного приспособления, исходными данными конструирования компоновок УСКИП является техническое задание.

В техническом задании, выдаваемом на сборку компоновки отделом главного технолога, цеховым технологическим бюро или иной службой завода, конкретно указываются размеры контролируемых параметров изделия, точность измерения и поверхности, принимаемые за измерительные базьь

Главное различие в конструировании компоновок УСКИП заключается в том, что конструкция сборного приспособления создается сборщиком не по чертежу приспособления, а по чертежу или эскизу на деталь или сборочную единицу, подлежащие контролю с помощью компоновки. Весь процесс конструирования компоновок УСКИП состоит из следующих этапов.

Подготовительные работы. На этом этапе проводится изучение контролируемого изделия (детали, сборочной единицы, станка или машины). Если изделие сложной конструкции и изготовлено, его изучение будет проходить гораздо быстрее и проще при непосредственном осмотре на рабочем месте, например в цехе. После уяснения поставленной задачи и изучения объекта измерения по чертежу или образцу составляется эскиз контролируемого изделия с простановкой размеров, необходимых для сборки компоновки УСКИП. При наличии в изделии приливов, выступов и других элементов, оказывающих влияние на констрУк' цию компоновки, проставляются габаритные размеры этих эле-

268

ментов изделия. При сборке компоновок УСКИП для относительных измерений положения поверхностей в изделии в эскизе не требуется простановка в размерах допусков.

Наличие эскиза на контролируемое изделие значительно упрощает процесс конструирования компоновки. В чертеже изделия (особенно сложного) проставляется большое число различных размеров. Ряд размеров, необходимых для сборки компоновки, на чертеже может быть не проставлен. Эти размеры приходится определять методом расчета. Чертежи на изделия имеют большой формат. Все это рассредоточивает внимание слесаря-сборщика. Поэтому при сборке компоновок по чертежу изделия увеличивается вероятность появления ошибок.

Эскиз на изделие составляется от руки с простановкой только необходимых размеров для сборки компоновки. В случае составления эскиза с натурного образца при относительных измерениях, что наиболее часто встречается при ремонте оборудования, необходимые размеры достаточно определять с точностью 1—3 мм. Поэтому в качестве измерительных средств используют линейку или рулетку. При разработке эскиза нет необходимости изображать изделие полностью. Достаточно изобразить только ту часть изделия, которая необходима для сборки компоновки.

Конструирование компоновок УСКИП будет проходить быстрее и проще, если эскиз контролируемого изделия и схема контроля заранее разработаны и внесены в технологический процесс механической обработки детали или сборки изделия. Ik Если при измерении компоновка перемещается, что составляет приблизительно 60% всех применяемых компоновок в производстве, определяется вид и направление обработки поверхностей, принимаемых за измерительные базы. Рекомендации по применению базовых опор для таких компоновок приведены в табл. 40. Поиск варианта схемы компоновки. На этом этапе определяют наиболее рациональное решение конструкции компоновки. В начальный период внедрения комплекта элементов УСКИП выбор схемы компоновок производят по альбому типовых конструкций сборных приспособлений. В дальнейшем слесарь-сборщик может самостоятельно прорабатывать новые конструкции компоновок.

Сборка компоновок. Этот этап можно начинать только тогда, к°гда слесарь-сборщик полностью уяснил поставленную перед ним задачу, окончательно принял общую схему компоновки, которая наиболее отвечает эксплуатационным и техническим требованиям, и схему основания компоновки. В комплекте элементов УСКИП отсутствуют корпусные (базовые) детали, которые бы объединяли отдельные элементы приспособления в общую конструкцию. Роль такого базового элемента исполняют сборные Основания, собираемые из элементов УСКИП. Наиболее часто пРименяемые варианты конструкций оснований приведены на

269

Таблица

Рекомендации по применению базовых опор

|

Направление переме- |

~—• |

Вид обработки поверхностей |

щения компоновки относительно направле- |

Рекомендуемое применение базовых опор |

|

ния подачи режущего |

|

|

инструмента |

|

Илифование: |

|

|

периферией круга . . |

Любое |

Опоры качения и скольже- |

|

|

ния |

торцом круга .... |

Любое |

Роликовые опоры качения, |

|

|

опоры-валики, плоские опо- |

|

|

ры |

Чистовое: |

|

|

фрезерование .... |

Любое |

То же |

строгание ...... |

Совмещенное |

Опоры качения и скольжения |

|

Совмещенное, несов- |

Опоры-валики, плоские опо- |

|

мещенное |

ры |

Шабрение....... |

Любое |

Роликовые опоры качения, |

|

|

опоры-валики, плоские опо- |

|

|

ры |

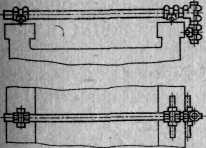

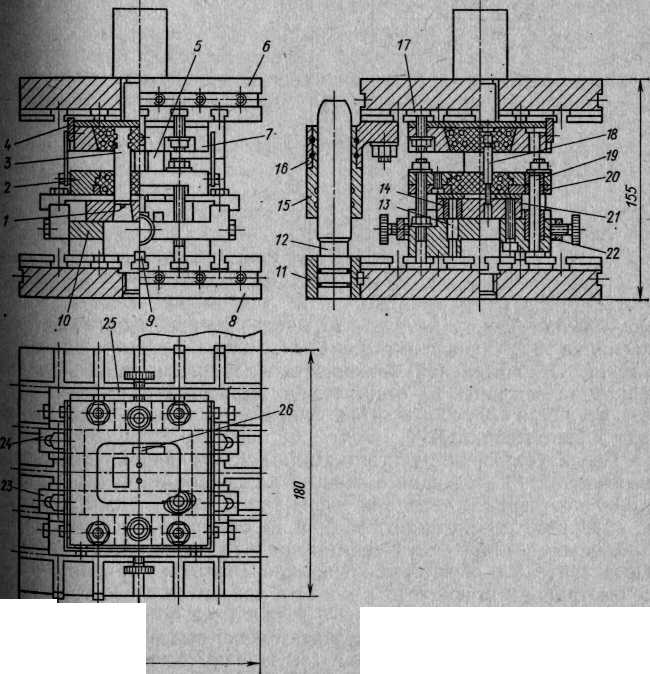

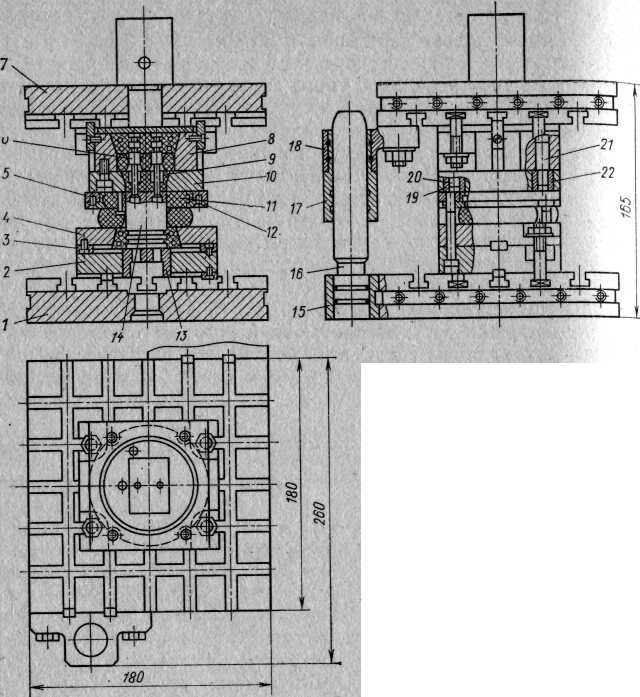

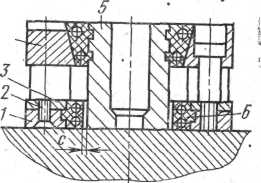

Сборные основания приспособлений разработаны на основе соблюдения принципа базирования по трем точкам контакта, образующим опорный треугольник. Порядок сборки компоновки следующий.

1. Предварительная сборка принятой конструкции основания с установкой крепежных и базовых элементов в необходимое положение (рис. 136); элементы при предварительной сборке не закрепляются.

2. Подбор длины трубчатых стержней диаметром 30 мм для

сборки каркаса (фермы) с учетом соотношения-т—=-д-; предварительная сборка фермы из трубчатых стержней диаметром 30 мм.

3. Определение и подбор необходимого числа шарниров и трубчатых стержней диаметром 20 мм для создания жесткости каркаса (фермы).

4. Установка необходимого числа шарниров на трубчатых стержнях основания компоновки.

5. Окончательная сборка основания компоновки с предварительной затяжкой элементов крепления и базовых опор.

6. Сборка каркаса фермы компоновки из трубчатых стержней диаметром 30 мм с установкой на них необходимого числа шарниров для крепления стержней диаметром 20 мм.

7. Установка стержней диаметром 20 мм с предварительной затяжкой элементов крепления.

8. Установка элементов крепления индикаторов часового типа. На этом предварительную сборку "компоновки заканчивают.

Производят тщательный осмотр и анализ конструкции на возмоЖ-

270

ность появления погрешностей при измерении и на жесткость кОрПуса. В случае обнаружения недостатков компоновка дорабатывается. Производят окончательное крепление всех элементов конструкции. При конструировании компоновки необходимо особое внимание уделять жесткости конструкции. Влияние на жесткость компоновки оказывает порядок крепления элементов и расположение стержней в конструкции.

Несоблюдение последовательности крепления шарниров и их элементов обычно приводит к появлению дополнительных напряжений в отдельных стержнях и в целом в корпусе компоновки.

В напряженной конструкции возможны сдвиги стержней в клеммовых зажимах, что может вызвать изменение (поводку) корпуса компоновки. В период работы такие изменения корпуса могут привести к неопределенности показаний измерительных приборов.

Как показала практика применения УСКИП, соблюдение требований, предъявляемых к сборке компоновок, обеспечивает создание сборных приспособлений, равноценных по эксплуатационным и техническим требованиям специальным приспособлениям.

Для измерения одного и того же параметра изделия может быть собран ряд вариантов конструкций приспособлений. Следовательно, процесс сборки во многом зависит от опыта, навыков и способностей слесаря-сборщика. Поэтому последовательность сборки УСКИП может быть различной, но подчинена одной и той же цели — созданию наиболее рациональной конструкции сборного приспособления.

![]()

![]()

а)

- 136. Схема конструкций сборных оснований:

с опорами скольжения; б — с опорами качения; в — с комбинированными опорами

271

"' I

Технологические возможности УСКИП. По применяемости в производстве, технологическому назначению, принципу работы измерительных устройств и по методам измерений параметров контролируемых деталей, сборочных единиц и изделий в целом из элементов комплекта УСКИП могут быть собраны следующие контрольные приспособления.

1. По применяемости в производстве: приспособления ддя контроля одного или ряда параметров одной детали или изделия или группы деталей или изделий.

Большинство приспособлений, создаваемых для контроля параметров конкретной детали, может быть быстро переналажено для контроля аналогичных параметров других деталей без конструктивных изменений корпуса (фермы, стойки и т. д.) приспособления. Следовательно, подавляющее большинство сборных приспособлений, независимо от их назначения, по применяемости может быть отнесено к группе универсальных переналаживаемых приспособлений.

2. По технологическому назначению: приспособления для контроля отклонений от прямолинейности и плоскостности поверхностей и поверхностей, расположенных под углами, для контроля соосности валов и отверстий, а также размерных и эксплуатационных параметров сборочных единиц и изделий. Приспособления могут быть использованы для контроля деталей или изделий в процессе их обработки или сборки и при окончательном контроле.

3. По принципу работы измерительных устройств: приспособления с калибрами (пробками, высотомерами, плоскопараллельными концевыми мерами длины) и с отсчетными измерительными устройствами (индикаторами часового типа, пружинными измерительными головками, уровнями и оптическими измерительными приборами).

4. По методам измерений: приспособления для относительных, контактных, абсолютных, бесконтактных измерений. Наиболее часто из комплекта элементов'УСКИП собирают приспособления для относительных измерений.

В единичном и мелкосерийном производстве или при ремонте оборудования, например станков, прессов и других машин, принцип полной или частичной взаимозаменяемости деталей или сборочных единиц во многих случаях экономически невыгоден. Корпусные и базовые детали имеют большие габаритные размеры. Они обрабатываются на универсальном оборудовании. Поэтому выполнение заданных допусков на размеры, которые обеспечивали бы необходимую точность сборки изделия, является сложной задачей, а в ряде случаев даже неразрешимой. Кроме того, крупные базовые детали, например станины станков, выполняют сборными из ряда секций. Бесступенчатое соединение таких секций в единое целое — станину — невозможно. Поэтому в процессе сборки изделия появляется-необходимость Д0'

272 .

полнительной пригонки по месту сопрягаемых поверхностей деталей.

Настройка крупногабаритных приспособлении на контроль номинальных размеров деталей или сборочных единицах в системе прямоугольных координат не только сложна, но и в ряде случаев невозможна. Однако, как подтверждает практика внедрения в производство УСКИП, простые по конструкции сборные приспособления малых и средних габаритных размеров могут быть настроены на необходимые размеры. В этих случаях настройку приспособлений на размеры производят на контрольных плитах высокого квалитета с помощью наборов концевых мер длины, штихмасов, угольников и т. д., т. е. таким же образом, как и специальных приспособлений в процессе изготовления их в инструментальном цехе.

В единичном и мелкосерийном производстве оснащение технологических процессов специальными средствами контроля производят в тех случаях, когда контроль параметров невозможен без применения специального приспособления. Это объясняется тем, что создание специальных контрольных приспособлений требует длительного времени и средств, а используются они в работе кратковременно. Поэтому там, где можно применить универсальные средства контроля: линейки, угольники, индикаторные стойки и т. д., обходятся без специальных приспособлений. Применение универсальных средств при контроле крупногабаритных деталей и процессов сборки изделий в большинстве случаев производится путем использования промежуточных базовых поверхностей, что создает неудобства в работе и приводит к возникновению дополнительных погрешностей измерений. Поэтому эти средства не всегда обеспечивают необходимую точность контроля. Наличие на заводе комплекта УСКИП позволяет в кратчайший срок и с малыми затратами средств создавать конструкции сборных контрольных приспособлений. Это дает возможность расширить применяемость УСКИП не только в тех случаях, когда контроль параметров без приспособления невозможен, но и для повышения производительности труда на операциях контроля.

Приспособления для контроля отклонений от прямолинейности и плоскостности поверхностей. Все методы такого контроля основаны на применении приборов с дополнительными к ним принадлежностями и приспособлений. К числу таких приспособлений относятся индикаторные линейки, шаговые мостики и основания, подробное описание типовых конструкций которых изложено ниже. Контроль отклонения от прямолинейности и плоскостности с помощью компоновок УСКИП производится методами линей-ньгх и угловых отклонений. К методам контроля линейных отклонений относятся метод контроля с помощью сборной многоинди-^аторной линейки и натянутой струны, гидростатический и опти-•еский методы визирования. К методам контроля угловых откло-

273

«очной линейки или плиты. Для этого ослабляют клеммовые "«■жимы базовых опор 6 с последущим их креплением. В неза

Рис. 137. Индикаторная линейка (а) и график результатов проверки (б) индикаторной линейки

нений относятся метод контроля с помощью уровня, коллимационный и автоколлимационный методы.

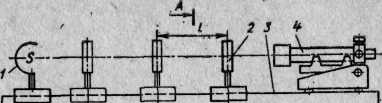

Все перечисленные выше методы контроля являются шаговыми. Характерной особенностью их является то, что измерительный прибор или дополнительную к нему принадлежность переставляют по контролируемой поверхности через равные участки длины I, называемые шагом t измерения, который не должен быть более 0,1 длины проверяемой поверхности.

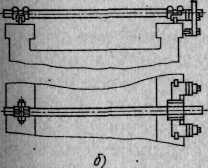

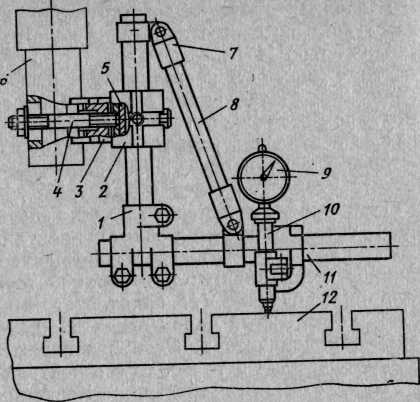

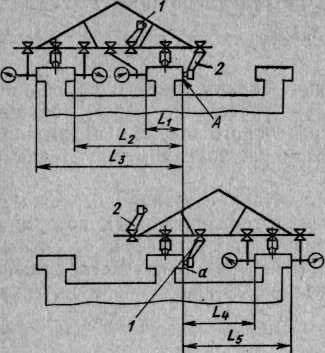

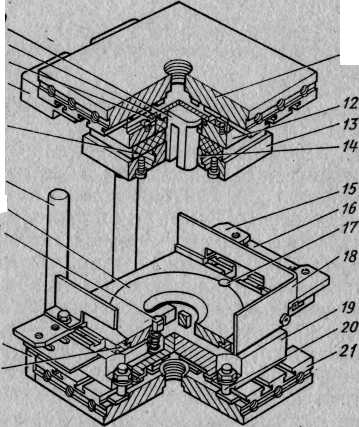

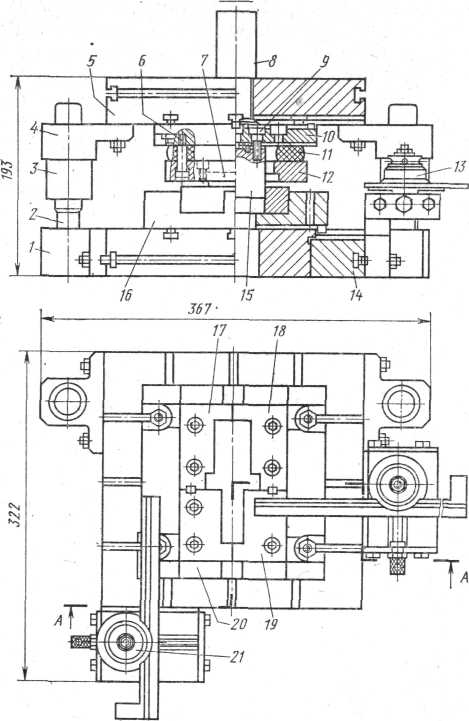

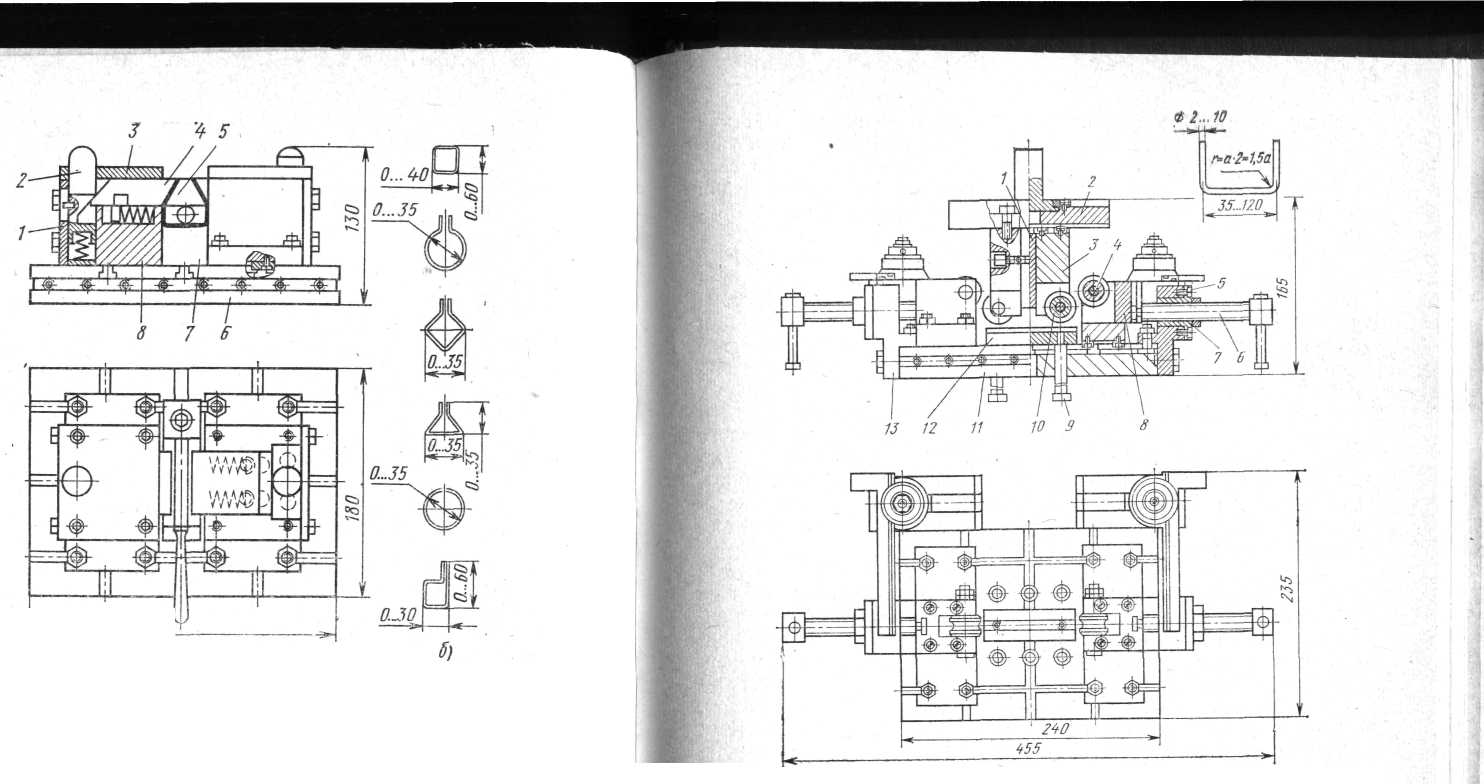

Метод индикаторной линейки применяется для контроля отклонения от прямолинейности плит со средними и большими габаритными размерами и поверхностей направляющих станин, стоек и траверс станков и машин. Конструкция сборной индикаторной линейки (рис. 137) представляет плоскую ферму /, собранную из трубчатых стержней посредством шарниров 2. Такая конструкция фермы с перекрестными раскосами достаточно жестка и легка. Опорными поверхностями линейки служат самоустанавливающиеся базовые опоры б, которые устанавливают на корпусе фермы на расстоянии 0.2L от края индикаторной линейки (L — длина индикаторной линейки). В качестве измерителей применены многооборотные индикаторы 3 типа 2МИГ с ценой деления шкалы 2 мкм. Они установлены в головках 4 (с прямыми передачами измерительных усилий), которые закреплены на ферме посредством шарниров 5.

Подготовка к измерению индикаторной линейки проходит следующим образом. Индикаторную линейку базовыми опорами б устанавливают на образцовую плоскость, которой может служить поверочная линейка с широкой рабочей поверхностью типа ШМ или поверочная плита. Настраивают базовые опоры 6, обеспечивая при этом контакт ножевых поверхностей опор и ориентир0' вочно перпендикулярное положение фермы С поверхностью пове-274

Ждаимы р дущ х креплением. В неза

крепленном состоянии под действием массы индикаторной ли> йейки базовые опоры 6 самоустанавливаются на поверхности поверочной линейки, обеспечивая с нею контакт по образующим линиям цилиндрических поверхностей. Затем настраивают индикаторы в нулевое положение с запасом не менее половины хода измерительного стержня.

Измерение производят посредством установки индикаторной линейки на контролируемую поверхность. Отклонение от прямолинейности определяют по показаниям индикаторов. Для более полного выявления характеристики отклонения от прямолинейности контролируемой поверхности составляют график результатов проверки в прямоугольных координатах. После измерения индикаторную линейку следует проверить по образцовой поверхности. При этом измерение следует считать правильным, если все индикаторы покажут по шкалам измерения отклонение от нулевого положения ±1—4 мкм. Такое отклонение показаний индикаторов от первоначальной настройки в нулевое положение допустимо. Оно объясняется погрешностью поверхности самой поверочной линейки, так как при повторной установке индикаторной линейки совмещение ее базовых поверхностей с прежним их положением невозможно.

При контроле отклонения от прямолинейности поверхностей, длины которых превышают длину индикаторной линейки L, может быть использован шаговый метод контроля. В этом случае шаг перемещения t индикаторной линейки должен быть кратным расстоянию / между индикаторами:

t < L — 31.

Наиболее оптимальная длина контролируемой поверхности, измеряемая с помощью индикаторных линеек, не должна превышать в 2—2,5 раза длины линейки. При измерении поверхностей большой длины применяют методы контроля, описанные ниже.

Применение в производстве сборных индикаторных линеек повышает производительность и точность контроля по сравнению с методами контроля с помощью линейки с широкой рабочей поверхностью и концевых мер длины или щупов. Необходимо учитывать тот фактор, что поверочные линейки большей длины м°гут быть установлены на контролируемую поверхность двумя контролерами или кранами, что в большинстве случаев сопровождается большими потерями рабочего времени. Индикаторные инейки легче поверочных линеек, поэтому контроль с их по-м°Щью может выполнять один контролер.

Метод натянутой струны. Схема контроля отклонения от

Рямолинейности с помощью натянутой струны показана на

*" °" 138. В данном методе за образец прямолинейности прини-

ют туго натянутую тонкую калиброванную струну /. В каче-

275

s)

Рис. 138. Схема контроля прямолинейности методом натянутой струны:

а — установка микроскопа и струны; 6 — график результатов проверки

11

Рис. 139. Приспособление для контроля отклонения от прямолинейности методом натянутой струны

т-о стве измерителя исполь.

Э зуют микроскоп 2, Кото1 рый закрепляют на пере! мещающемся приспособлении 3, форма которого соответствует форме контролируемой поверхности Струну устанавливают таким образом, чтобы ее крайние участки были строго одинаково удалены в горизонтальном положении от контролируемой поверхности. Это делают путем последовательной установки приспособления с микроскопом в крайние положения контролируемой детали и совмещения в нулевое положение струны с окулярной сеткой микроскопа. Эти точки на графике (рис. 138, б) соответствуют пг и пг Промежуточные замеры отклонения ±Д; контролируемой поверхности от струны производят шаговым методом путем последовательного перемещения приспособления на величину /, равную шагу перемещения приспособления. В этих позициях окулярная сетка микроскопа совмещается со струной.

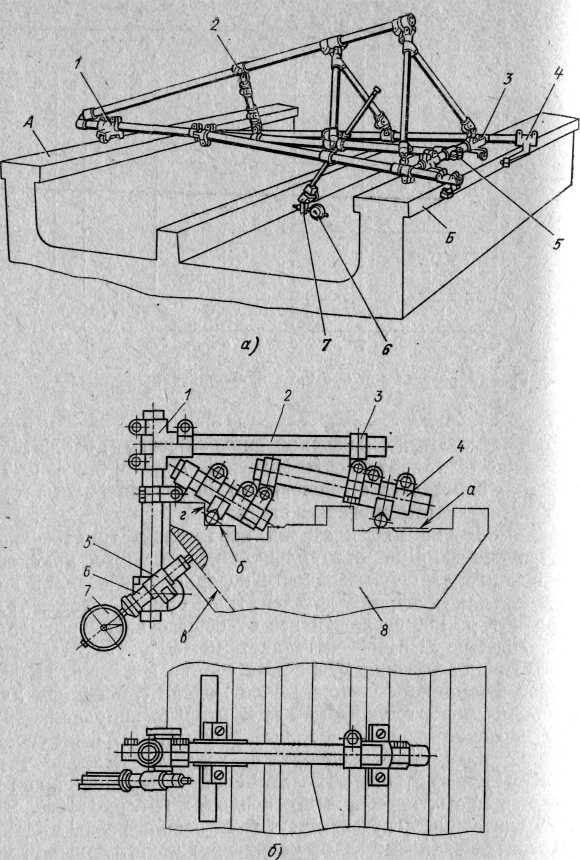

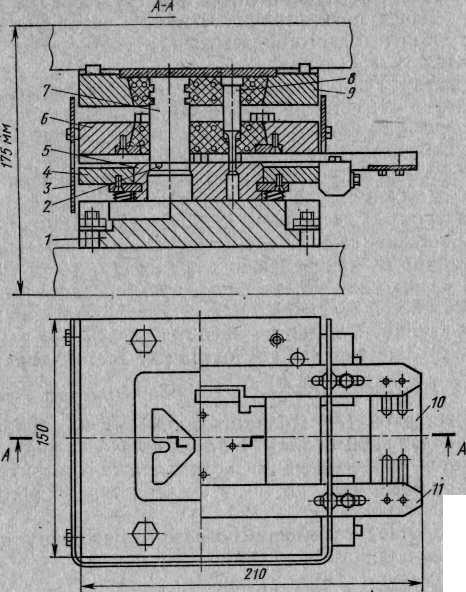

Для контроля отклонения от прямолинейности методом натянутой струны

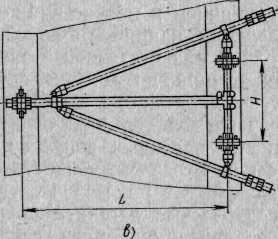

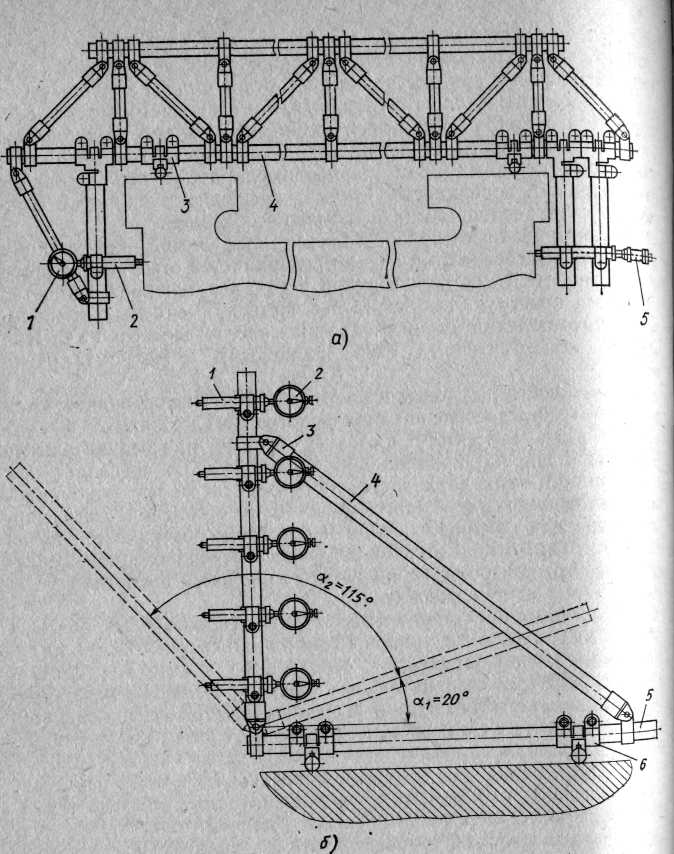

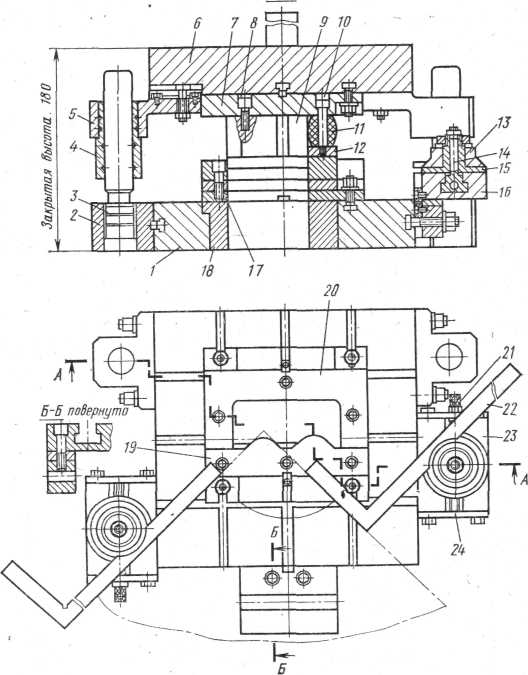

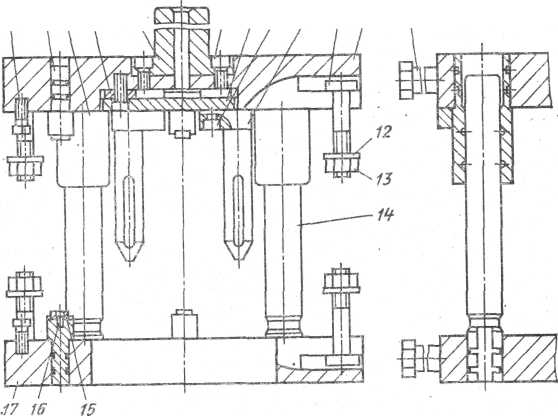

могут быть собраны из комплекта элементов УСК.ИП компоновки приспособлений практически на все наиболее часто применяемые формы поверхностей независимо от их размеров. Конструкция одной из таких компоновок для контроля отклонения от прямолинейности призматических направляющих станины токарного станка изображена на рис. 139.

Компоновка устанавливается на призматическую и плоскую направляющие станины 10 посредством базовых опор скольжения 2 и 8, закрепленных на валике /, выполняющем роль корпусной 276

А-А

Рис. 140. Схема контроля отклонения от прямолинейности оптическим методом визирования

детали компоновки. Головка 3 с установленными в йей микроскопом 4 и индикатором И смонтирована на стержне 9, закрепленном в вертикальном поло-жеНии на валике 1 посредством тройника 7. Подготовку компоновки к работе производят следующим образом. Ослабляют с последующим креплением клеммовые зажимы базовых опор 2 и 8, которые под действием массы компоновки самоустанавливаются на поверхностях направляющих станины. Поворотом диоптрийного кольца микроскопа 4 добиваются резкого изображения штрихов сетки. Затем вращением маховичка 5, механизма вертикальной подачи ползушки головки 3 (см. рис. 135) настраивают микроскоп в рабочее положение, т. е. в положение, при котором получается резкое изображение струны на его сетке.

. Погрешность отклонений от прямолинейности ±Д, призматической направляющей от струны определяется по индикатору //. Для этого вращением маховичка 6 и механизма горизонтального перемещения салазок головки 3 совмещают перекрестие сетки микроскопа 4 со струной. Величина этого перемещения и является величиной погрешности — At.

Оптический метод визирования. Схема контроля отклонений от прямолинейности и плоскостности оптическим методом визирования показана на рис. 140. При этом методе в качестве измерителя используют оптическую трубу 4 и визирную марку 2. Принцип действия этого метода основан на определении величины смещения изображения визирной марки 2, которая последовательно перемещается по контролируемой поверхности 3 относительно линии визирования зрительной трубы 4. Смещение изображения центра перекрестия сетки подвижной марки относительно центра перекрестия сетки зрительной трубы будет соответствовать погрешностям ±АХ, ±Ау. Для более четкого изображения центров перекрестий сеток устанавливают источник света /, который перемещается совместно с подвижной маркой 2.

На рис. 141 показана компоновка УСКИП для контроля отклонения от прямолинейности направляющей стола станка, выполненной в виде ласточкина хвоста, оптическим методом визирования. Компоновку базируют по направляющим А и Б стола 12 посредством самоустанавливающихся роликовых опор качения 1. корпус компоновки представляет сборную конструкцию, собран-нУю посредством тройников 3 и шарниров 2 и 8 из трубчатых

277

Рис. 141. Приспособление для контроля отклонения от прямолинейности оптическим методом визирования

стержней 10 и // различной длины и валика 9. Подвижная марка 5 закреплена на головке 6, на которой установлен индикатор 7.

Подготовку компоновки к работе производят следующим образом. Настраивают на контакт с поверхностями А и Б роликовые опоры качения 1. Затем посредством вращения маховичков 4, механизмов вертикального и горизонтального перемещений; ползушек головки 6 совмещают перекрестие сетки подвижной марки 5 с перекрестием сетки заранее установленной зрительной

278

трубы. После совмещения перекрестий сеток настраивают инди-катор 7 в нулевое положение. Измерение производят два оператора: один перемещает компоновку с маркой, второй наблюдает в зрительную трубу и через каждое перемещение компоновки на шаг t = I дает команду первому оператору о смещении марки горизонтальным механизмом перемещения головки 6 до совмещения перекрестия сеток. Отсчет по индикатору 7 производит оператор, перемещающий приспособление. После отсчета на последнем участке компоновку возвращают в первоначальное положение и проверяют начальный отсчет. Если он отклоняется более чем на ±5 мкм, измерение следует повторить.

Для более правильной оценки отклонения от прямолинейности контролируемой поверхности отсчеты измерений записывают в таблицу и составляют график результатов проверки. Из табл. 41 видно, что отклонение от прямолинейности плоскости А составляет Ах,- = 18 + 12 = 30 мкм (арифметическая сумма модулей чисел максимальных отклонений).

Рассмотренную конструкцию компоновки (см. рис. 141) следует применять для контроля отклонения от прямолинейности; вертикальной поверхности А. Поверхности Б лучше контролировать методом угловых отклонений, выполняемых с помощью двух уровней, устанавливаемых взаимно перпендикулярно. Достоинством метода оптического визирования является возможность измерения в двух взаимно перпендикулярных положениях, что позволяет использовать этот метод при измерениях отклонения от соосности деталей и сборочных единиц, в частности при общем монтаже машин.

Метод контроля с помощью уровня. Этот метод наиболее распространен в машиностроении. С его помощьюТпроводят контроль отклонений от прямолинейности и плоскостности плит, станин с различным профилем направляющих и деталей с цилиндрическими поверхностями типа вала, колонки и др. при монтаже оборудования.

Таблица 41

Результаты измерения прямолинейности оптическим методом визирования (шаг / = о,5 м)

|

Расстоя- |

Отсчет по инди- |

|

Расстоя- |

Отсчет по |

индикато- |

|

Номер проверяемых |

чала от- |

катору, мкм |

Номер прове- |

ние от начала |

РУ. |

мкм |

|

|

|

|

ряемых |

|

|

|

|

точек |

подвиж- |

|

|

|

подвиж- |

|

|

|

ной мар- |

+ |

— |

|

ной мар- |

+ |

— |

--_____ |

ки, м |

|

|

|

ки, м |

|

|

• 1 |

0,5 |

18 |

|

6 |

3,0 |

_ |

12 |

2 |

1,0 |

15 |

__ |

7 |

3,5 |

___ |

6 |

3 |

1,5 |

12 |

__ |

8 |

4,0 |

0 |

0 |

4 |

2,0 |

___ |

10 |

9 |

4,5 |

__ |

4 |

5 *—■—,■__ |

2,5 |

10 |

|

10 |

5,0 |

10 |

|

279

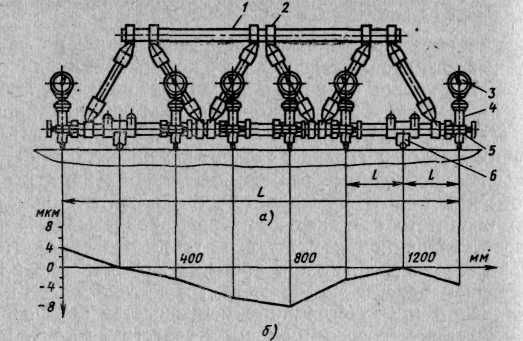

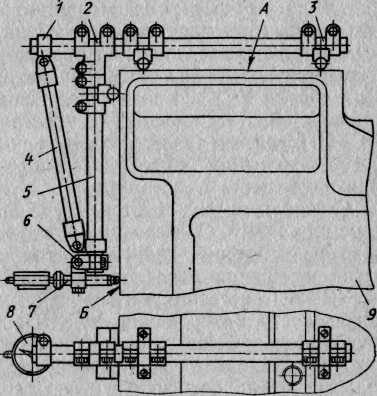

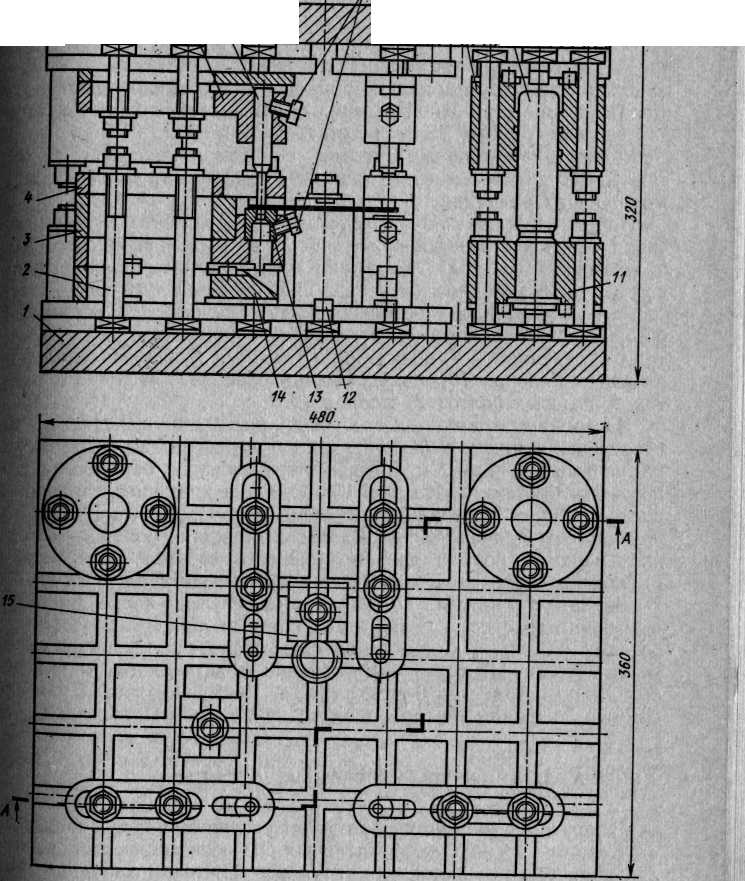

Рис. 142. Приспособление для контроля отклонений прямолинейности и плоскостности направляющих станины с помощью уровней

При измерениях с помощью уровней необходимо строго соблюдать шаговый метод контроля с последующим совмещением положения опорных поверхностей приспособления при его перемещении в направлении контроля. В рассматриваемом методе широко применяют мостики. Большая разновидность применяемых конструкций мостиков и их размеров вызвана тем, что в корпусных и базовых деталях имеют дело, как правило, не с одной поверхностью, а с группой поверхностей, расположенных в разных положениях. Применение мостиков, собираемых из комплекта элементов УСКИП, позволяет намного расширить возможности контроля с помощью уровней.

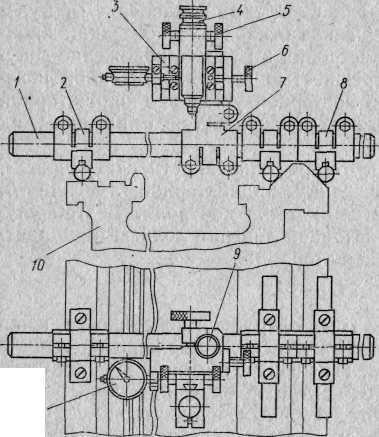

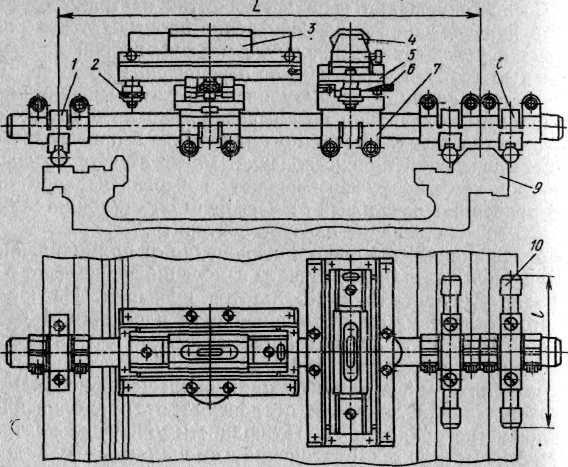

Компоновка УСКИП для контроля отклонений от прямолинейности и плоскостности плоской и призматической направляющих станины токарного станка в вертикальном положении отличается от ранее рассмотренной компоновки тем, что в качестве измерителей в ней используют уровни 3 и 4 (рис. 142). Уровни установлены в двух взаимно перпендикулярных положениях посредством площадки 5 и втулки 7. Контроль проводят шаговым методом. За шаг t перемещения компоновки принимается длина / = 200 мм опорных валиков 10 базовых опор 8 (рис. 142).

Подготовку к измерениям производят следующим образом. Компоновку устанавливают на направляющие станины 9 в положение, соответствующее первому интервалу измерения. Настраи-280

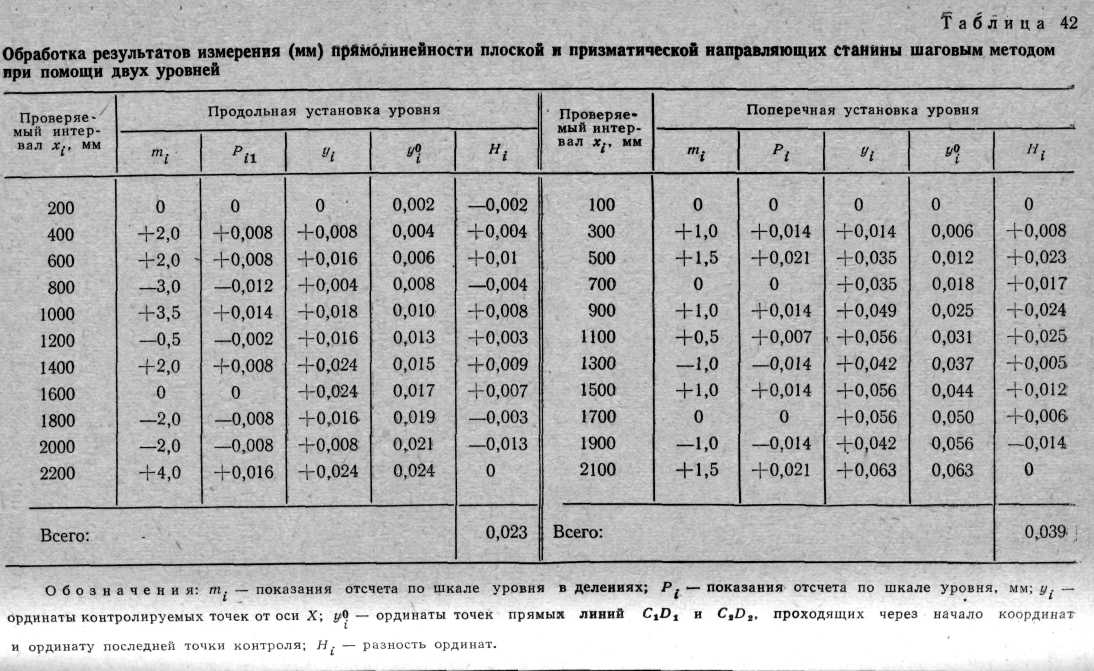

йак>т базовые опоры 1 и 8 на контакт с поверхностями направляющих станин. Затем вращением микровинта 2 и винта 6 устанавливают уровни 3 и 4 по основной и вспомогательной шкалам в нулевое положение. При каждом последующем перемещении кОмпоновки на шаг t = I снимают отсчеты в делениях по основным шкалам обоих уровней, которые вносят в протокол измерений (табл. 42).

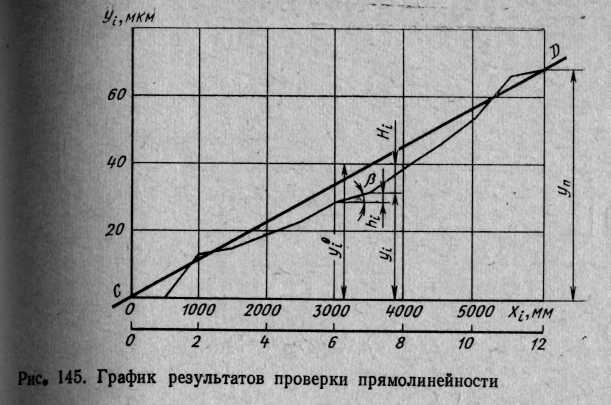

Для более полного выявления оценки отклонений от прямолинейности контролируемых поверхностей строят график (рис. 143) в системе координат XOY.

Для используемых в компоновке (см. рис. 142) уровней с ценой деления т = 0,02 мм на 1 м длины и при размерах компоновки / = 200 мм и L — 700 мм пользуются ампулой уровня.

Цена деления ампулы уровня при его продольной установке

т =

0,02-200

1000

= 0,004 мм;

при поперечной установке

0,02-700

юоо

=0'014

По полученным показаниям Pt определяют ординаты yt точек от оси X. После получения точек конечных ординат уП1 и ущ строят ломаные линии, характеризующие продольные профили призматической и плоской направляющих. Затем соответственно проводят прямые C1D1 и C2D%. При этом прямую C1D1 проводят через точку конечной ординаты и начало координат, а прямую CJ}^ — через точку конечной ординаты и точку, соответствующую 1/2/ первого интервала. Такое проведение линии C2D2 вызвано тем, что положение точки, соответствующей началу координат для плоской направляющей при контроле с помощью приспособления неизвестно.

Далее определяют уЧ исходя из зависимости

„о Уд ха

Разность ординат Н{ = yt—у\ записывают в последнюю графу протокола (см. табл. 42). Сумма абсолютных значений наибольшего положительного и наибольшего отрицательного значений Ht будет определять отклонения от прямолинейности. В рассматриваемом примере для призматической направляющей Я,- = +0,01 + ■у (—0,013) = 0,023 мм; для плоской направляющей Н, = 0,025 + + (-0,014) = 0,039 мм.

Из протокола и графика результатов измерений можно пред-^тавить общее состояние станины. Например, продольные профили плоской и призматической направляющих близки между

собой. В обеих направляющих на ~

О

длины наблюдается выпук-

281

Рис. 143. График результатов проверки отклонений от прямолинейности направляющих призматической (а) и плоской (б) станин

лость, которая переходит на -=- длины в вогнутость. Направ-

О

ляющие станины имеют плоскостность, равную разности конечных ординат: 0,063 — 0,024 = 0,039 мм.

В рассматриваемом примере сдвиг контролируемых точек

на — равен 100 мм. Соответственно длина плоской направляющей

составляет 2000 мм по сравнению с призматической направляющей, равной 2200 мм.

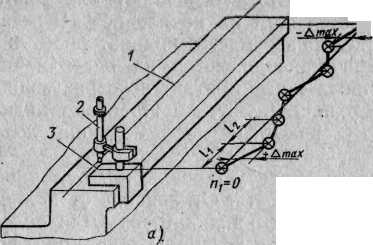

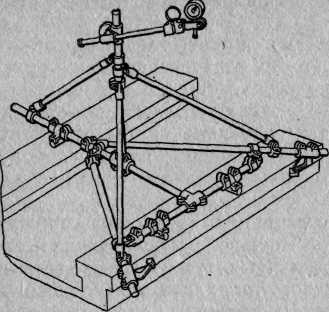

Автоколлимационный метод. Контроль прямолинейности направляющих станин, стоек, траверс и т. д. большой длины может быть выполнен с высокой точностью с помощью оптического прибора автоколлиматора. Схема автоколлимационного метода приведена на рис. 144, а. При перемещении по контролируемой поверхности мостика 1 с установленным на нем зеркалом 2 возникающие погрешности наклоняют зеркало на угол а и изменяют направление отраженного луча света, исходящего из автоколлиматора 3, который при возвращении обратно дает смещение отраженного изображения в фокальной плоскости объектива. Неличина смещения определяется по шкале окулярного микрометра. При контроле строго соблюдают шаговый метод перемеще-Ния мостика /. Шаг перемещения мостика t = 1г не должен превышать 1/10 длины проверяемой поверхности.

Контроль поверхностей автоколлимационным методом широ-ких направляющих, расположенных горизонтально, не требует

специальных мостиков для установки зеркала. В качестве таких

мостиков могут быть использованы синусные линейки ЛС-1, мод. 132 и 133 с Расстоянием между осями базовых роликов

100 мм, мод. 134 и 136 с расстоянием 200 мм и мод. 139 с расстоя-

283

Рис. 144. Схема (о) и приспособления (б) для контроля прямолинейности автоколлимационным методом

нием 300 мм. Однако при контроле направляющих сложной формы с помощью автоколлиматора необходимы специальные мостики, форма базовых поверхностей которых должна, соответствовать форме сечений контролируемых направляющих. Такие мостики могут быть собраны из комплекта элементов УСКИП. ^ Ранее рассмотренные типовые конструкции компоновок УСКИ1^ для контроля прямолинейности направляющих разными методами можно широко использовать при измерении с noMOiu,bJ° автоколлиматора без существенного изменения их конструкций-

284

для этого необходимо на них вместо применяемых измерительных приборов закрепить зеркало.

В ряде случаев для контроля плоских направляющих малой ширины, особенно при монтаже крупных станков и проверке их по нормам точности, применение специальных конструкций мостиков вместо синусных линеек намного улучшает условия контроля. На рис. 144, б показано приспособление, предназначенное для контроля автоколлиматором прямолинейности плоской направляющей траверсы карусельно-шлифовального станка в ее рабочем положении. Компоновку устанавливают на контролируемой поверхности Б посредством базовых опор скольжения /.

Базовые опоры скольжения 5 вспомогательные. Они удерживают компоновку от сдвига ее с направляющей Б, т. е. обеспечивают безопасность работы. Корпус компоновки собран из валика 4 и трубчатых стержней 7, соединенных между собой посредством тройников 6. Опорные поверхности базовых опор 1 притерты плоским притиром. Они установлены друг от друга на расстоянии / = 500 мм, соответствующем шагу перемещения компоновки. Зеркало 3 с магнитным основанием установлено на площадке 2, закрепленной на валике 4.

Контроль плоской направляющей является общим случаем, который приемлем для измерения любого профиля направляющих с помощью автоколлиматора и специальных приспособлений для установки на них зеркала. Поэтому рассмотрим его более подробно.

Перед началом измерений проводят предварительную подготовку. Она заключается в том, что мостик с зеркалом последовательно устанавливают в крайние положения на контролируемой поверхности и производят регулировку наклона зрительной трубы автоколлиматора и положения плоскости зеркала таким образом, чтобы разность отсчетов на концах контролируемой поверхности была в пределах окулярного микрометра. Затем устанавливают мостик в крайнее дальнее положение и в направлении к автоколлиматору перемещают его так, чтобы задняя опора мостика, переставленного в следующую позицию, занимала место первой опоры в предыдущей позиции. При каждом положении мостика с зеркалом производят отсчет по шкале автоколлиматора и вносят его в протокол измерений и обработки данных (табл. 43).

Обработка результатов измерений производится в следующей последовательности (рис. 145). Определяют углы наклона мостика по отношению к первому положению:

По углам наклона определяют положение каждой последующей Роверяемой точки. При этом исходят из зависимости, что угол н / 500 25 (/

р у

на длине / = 500 мм дает превышение 2,5 мкм (/ — расстоя-е Между двумя опорными поверхностями мостика). Таким разом, при контроле с помощью приспособления (см. рис. 144)

285

Таблица 43

Результаты измерения прямолинейности плоской направляющей автоколлимационным методом

Номер |

Проверяв - |

Отсчет |

|

|

|

|

|

проверяе- |

мыЛ ин- |

по шкале |

а |

h |

|

у°. |

|

мой точ- |

тервал |

а,, с |

р* |

i |

|

с |

Hi |

ки i |

X., ММ |

1 |

|

|

|

|

|

1 |

500 |

15,0 |

0 |

0 |

0 |

5,7 |

-5,7 |

2 |

1000 |

20,2 |

5,2 |

13,0 |

13,0 |

11,4 |

+ 1,6 |

3 |

1500 |

16,0 |

1,0 |

2,5 |

15,5 |

17,1 |

—1,6 |

4 |

2000 |

16,4 |

1,4 |

3,5 |

19,0 |

22,8 |

-3,8 |

5 |

2500 |

16,8 |

1,8 |

4,5 |

23,5 |

28,5 |

-5,0 |

6 |

3000 |

17,2 |

2,2 |

5,5 |

29,0 |

34,2 |

-5,2 |

7 |

3500 |

16,4 |

1,4 |

3,5 |

32,5 |

39,9 |

-7,4 |

8 |

4000 |

17,6 |

2,6 |

6,5 |

39,0 |

45,6 |

-6,6 |

9 |

4500 |

18,0 |

3,0 |

7,5 |

46,5 |

51,3 |

-4,8 |

10 |

5000 |

18,2 |

3,2 |

8,0 |

54,5 |

57,0 |

-2,5 |

11 |

5500 |

19,6 |

4,6 |

11,5 |

66,0 |

62,7 |

+3,3 |

12 |

6000 |

16,0 |

1,0 |

2,5 |

68,5 |

68,5 |

0 |

Обозначения: о^— отсчет по шкале автоколлиматора, с; Р^ — угол наклона мостика на измерительном участке по отношению к последующему участку, с; h. — расстояние между двумя смежными точками по вертикали, мм; у^— ординаты контролируемых точек от горизонтальной плоскости, проходящей через первую контролируемую точку, мкм; у0 — ординаты точек прямой линии CD, проходящей через начало координат и ординату последней точки, мкм; Н. — расстояние точек профиля проверяемой поверхности от прямой линии CD.

с I = 500 мм получим

= 2,5р\.

По вычисленным значениям определяют расстояния каждой контролируемой точки от горизонтальной поверхности (на графике от оси X):

yt = hx + h2 + • • • + ha.

После получения точки конечной ординаты уа строят ломаную линию, характеризующую продольный профиль контролируемой поверхности. Затем проводят через конечную точку орДИ' наты и начало координат прямую CD и определяют ординаты Hi точек прямой линии CD. Исходя из зависимости подобия треугольников, получим ■ <

„о

Для рассматриваемого случая

286

Сумма абсолютных значений наибольшего положительного и наибольшего отрицательного значений Я,- = +3,3 + (—7,4) = = 10,7 мкм определяет отклонение от прямолинейности горизонтальной поверхности траверсы станка.

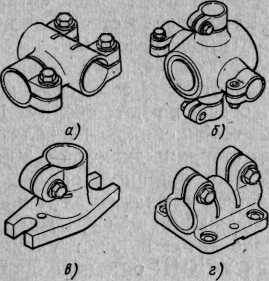

Приспособления для контроля параллельности поверхностей. Универсально-сборные контрольно-измерительные приспособления для контроля параллельности поверхностей изделий широко применяют для контроля деталей типа станин, стоек, траверс, салазок и т. д. Их удельный вес от общего числа применяемых в производстве УСКИП составляет 40—60%. УСКИП широко-используют при монтаже сборочных единиц и машин. Например,, при сборке токарного станка любой модели с помощью УСКИП' может быть проконтролировано относительно направляющих станины положение передней и задней бабок станка и их соосность,, положение вала подач суппорта и ходового винта и т. д.

УСКИП для контроля параллельности поверхностей во многих; случаях собирают на сборных основаниях (см. рис. 136). В качестве измерительных средств могут быть использованы индикаторы! с часовым механизмом, пружинные измерительные головки,, Установочные валики и угольники. Установочные валики и угольники в УСКИП используют одновременно с наборами концевых; меР длины.

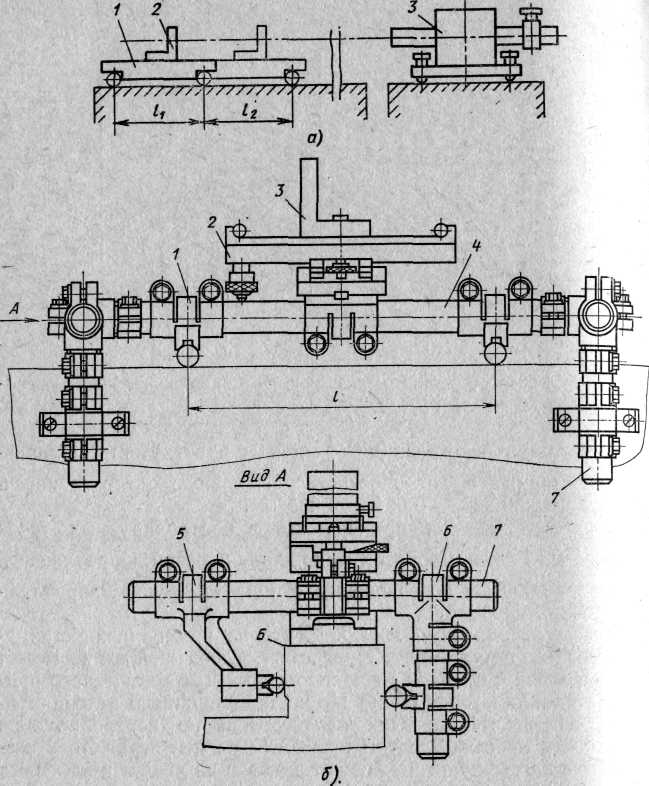

Приспособление, с помощью которого проводят контроль параллельности направляющих станины тяжелого токарно-винто-Резного станка, показано на рис. 146, а. Корпус приспособления: "Редставляет собой сборную трубчатую ферму, выполненную' ^ виде вытянутой треугольной пирамиды, состоящей из трубча-1Х стержней различной длины диаметром 30 мм (основной кар-корпуса) и трубчатых стержней диаметром 20 мм (связи;

28Г

Рис. 146. Приспособления для контроля параллельности направляющих станины (а) и ползуна пресса (б)

жесткости). Стержни соединены в единую конструкцию посредством сборных шарниров 2 и тройника 5.

Приспособление устанавливают на горизонтальные поверхности А посредством базовых опор качения У и 3, а по вертикальной поверхности Б — посредством базовых опор скольжения f В качестве измерительных средств использован индикатор ь 288

расового типа, который закреплен на стержне диаметром 30 мм основного каркаса с помощью индикаторной державки 7 и раздвижного хомутика.

Подготовку УСКИП к работе производят следующим образом. иа установленном в рабочее положение приспособлении ослабляют крепление базовых опор 1 я 3, которые под действием массы приспособления самоустанавливаются в горизонтальном положении, обеспечивая при этом контакт обоих опор качения с поверхностями станины. Затем базовые опоры окончательно закрепляют. Проверку правильности установки базовых опор производят путем малых перемещений приспособления по станине. Вращение всех обойм опор качения свидетельствует о правильности их установки.

Настройку в рабочее положение базовых опор 4 по вертикальной поверхности осуществляют путем перемещения опор на стержнях в необходимое положение с последующим их креплением. При этом должен быть обеспечен контакт поверхностей базовых опор скольжения 4 с вертикальной поверхностью и ориентировочно выдержано перпендикулярное положение приспособления относительно направления его перемещения при измерении станины.