- •Глава I.

- •Глава II.

- •Глава III.

- •Глава IV.

- •Глава V.

- •Глава VI.

- •Глава VI!.,

- •Глава VI!.,

- •Глава VIII

- •Глава IX

- •Глава XI

- •Глава XII

- •Глава I. Основные проблемы развития средств технологического

- •Глава II. Универсально-сборные приспособления......... - 35

- •Глава VII. Принципы разработки и внедрения общемашинострои- .

- •Глава VIII. Общемашиностроительный комплекс элементов успо 208

- •Глава IX. Универсально-сборные переналаживаемые контрольно-измерительные приспособления ............ 252

- •Глава X. Универсально-сборные и переналаживаемые штампы. . . 303

- •Глава XI. Универсально-сборная оснастка для сборочно-сварочного

- •Глава XII. Эффективность и формы централизованного производства и внедрения успо............... 381

ТЕХНОЛОГИЧЕСКАЯ

ОСНАСТКА

многократного _________ применения

Под редакцией Д.И. ПОЛЯКОВА

'№

![]()

МОСКВА

«МАШИНОСТРОЕНИЕ»

1981

ББК 34.63

Т38 УДК 621.9.07

Авторы: В. Д. Бирюков, В. М. Дьяконов, А. И. Егоров, В. В. Колганенко, Л. И. Колядин, И. Г. Коротич,

A. М. Мирошниченко, Д. И. Поляков, В. В. Попов, Е. В. Попов, А. Н. Скачков, Б. К- Титов, А. С Шац,

B. Г. Яковенко

Рецензент В. А. Иванов

Технологическая оснастка многократного применения /В. Д. Бирюков, В. М. Дьяконов, А. И. Егоров и др.: Под ред. Д. И. Полякова. — М.: Машиностроение, 1981. — 404 с, ил.

В пер.: 1р. 80 к.

В книге изложены методы повышения точности, производительности и надежности технологической оснастки. Освещен опыт применения оснастки для механической обработки, а также для штамповочного, сборочно-сварочного, сле-сарно-монтажного производства.

Для инженерно-технических работников машиностроительных заводов.

По подписке БЗ-27-61-80. 2704040000

Издательство «Машиностроение», 1981 г

ПРЕДИСЛОВИЕ

Задачи, поставленные перед машиностроением XXVI съездом КПСС, отличаются своей масштабностью, а реальность их выполнения подтверждается «Основными направлениями экономического и социального развития СССР на 1981 —1985 годы и на период до 1990 года».

В основе этих задач лежит ускорение научно-технического прогресса за счет более рационального использования производственного потенциала, всемерной экономии всех видов ресурсов и улучшения качества работы. Это может быть достигнуто путем быстрого воплощения в жизнь инженерных решений и освоения высокоэффективных, надежных машин, приборов, технологических линий и промышленных роботов. Они должны получить самое широкое применение.

Исходя из этих исторических документов, станкостроительная и инструментальная промышленность должна значительно поднять технический уровень, улучшить качество изготовляемого оборудования, повысить его производительность. Одним из быстрых и эффективных средств решения этих задач является повышение технологической оснащенности производства. Наиболее полно и экономично оно достигается применением универсально-сборной и переналаживаемой оснастки многократного применения взамен необратимой специальной. Предусмотрено расширение централизованного производства изделий межотраслевого применения, к которым относятся и стандартизованные элементы универсально-сборной и переналаживаемой оснастки (УСПО).

Накопленный опыт в деле создания и внедрения УСПО показал, что эффективность ее намного возрастает при централизованном изготовлении, наличии единой технической документации, обеспечении принципа организационного, методологического и технического единства в разработке, стандартизации, изготовлении и внедрении, использовании преимуществ этой оснастки при внедрении групповой технологии как предпосылки для механизации и автоматизации производственных процессов.

Среди задач, связанных. с повышением технического уровня УСПО, наибольший интерес представляют вопросы повышения точности, жесткости, производительности, надежности и эффек-

3

тивности приспособлений. Это достигается повышением жесткости в основном базовых и опорных деталей, переходом на беззазорный разъемный метод соединения элементов, применением быстродействующих гидрозажимов, созданием специализированных, в основном гидрофицированных сборочных единиц с широким набором унифицированных сменных наладок для групповой обработки, расширением универсальности и применяемости элементов оснастки для решения самых разнообразных технологических задач.

Важным этапом в развитии оснастки многократного применения явилось ее применение на станках с ЧПУ, многооперационных станках и участках автоматизированного производства. Наряду со станочной оснасткой многократного применения в книге рассмотрены конструкции и методы эксплуатации универсально-сборной и переналаживаемой оснастки для контрольно-измерительных операций, штамповочного, сборочно-сварочного и других видов производств. Они рассмотрены с точки зрения их развития и превращения в соответствующие разновидности и подсистемы комплекса УСПО.

Изложенный опыт подтверждает возможность и необходимость распространения принципов УСПО на средства оснащения для всех технологических переделов и условий производства, обеспечения полного^общемашиностроительного единства всех разновидностей оснастки многократного применения во избежание дублирования конструкций, установления единой технической и организационной направленности во внедрении, развития отрасли промышленности для централизованного производства элементов УСПО на полную потребность всех отраслей.

Опыт разработки и внедрения оснастки многократного применения изложен с перспективой на те технические и организационные сдвиги, которые происходят в результате развития средств технического оснащения.

г;..

Глава I.

ОСНОВНЫЕ ПРОБЛЕМЫ РАЗВИТИЯ СРЕДСТВ ТЕХНОЛвГИЧЕСКеГО ОСНАЩЕНИЯ

В решении задач по созданию материально-технической базы развитого социализма важнейшее место принадлежит машиностроению — ключевой отрасли промышленности. Машиностроение создает орудия труда, от уровня развития которых во многом зависят не только технический прогресс и перевооружение на новейшей основе всех отраслей народного хозяйства, но и темпы роста экономики.

Технический прогресс характеризуется не только достигнутыми результатами, но и теми проблемами, которые на созданной основе предстоит решать в будущем. Главное направление нашей экономической политики сконцентрировано в краткой формуле — эффективность и качество во имя дальнейшего роста экономики и народного благосостояния. Предстоит дальнейшее техническое перевооружение отраслей народного хозяйства, в том числе и самого машиностроения, на основе широкого внедрения машин и механизмов повышенной мощности, роста рабочих скоростей, давлений, производительности и дальнейшего значительного улучшения качества изделий.

Вместе с тем стоит неотложная задача по созданию принципиально новых видов техники, которые будут заделом для машиностроения в следующих пятилетках. Имеющиеся тенденции дают основание предполагать, что главным в развитии машиностроения будет не только неуклонное наращивание темпов роста объемов продукции, но и достижение более высоких качественных показателей, характеризующих капитале- и материалоемкость техники, трудоемкость ее производства, затраты на нее в эксплуатации.

К числу главных задач, поставленных перед машиностроителями, относятся расширение выпуска новых прогрессивных, экономичных видов машин, оборудования и приборов для всех отраслей народного хозяйства для осуществления технического перевооружения, механизации и автоматизации производства и особенно вспомогательных подъемно-транспортных и складских операций, а также для внедрения принципиально новых технологических процессов; улучшение качества выпускаемых машин, оборудования и приборов, повышение их технического уровня, производительности и надежности в эксплуатации: переход к раз-

5

работке и внедрению систем машин, охватывающий весь технологический процесс, механизацию и автоматизацию трудоемких видов производства, непривлекательных и монотонных процессов, выполняемых вручную; усиление работ по созданию и внедрению переналаживаемых технических средств (в том числе средств технологического оснащения), позволяющих быстро осваивать производство новой продукции; осуществление комплекса мер по интенсификации машиностроительного производства, углублению и расширению внутриотраслевой и межотраслевой специализации и кооперирования производства на основе стандартизации и унификации изделий, узлов и деталей, типизации технологических процессов; дальнейшее развитие централизованного ремонта, проката машин и приборов, полное удовлетворение потребностей народного хозяйства в запасных частях, в изделиях общемашиностроительного применения (инструмент, оснастка, отливки, поковки и др.); создание автоматизированных комплексов оборудования, обеспечивающих получение высокоточных заготовок, максимально приближенных к готовым деталям, а также значительное повышение производительности в литейном, кузнечном, сварочном производствах и в цехах гальванопокрытий.

Повышение качества неотделимо от роста производительности труда. Среди многих показателей качества в первый ряд выдвигается повышение надежности и долговечности изделий, что эквивалентно экономии материальных и трудовых ресурсов. Нехватка рабочей силы в предстоящие годы будет ощущаться все в большей степени. Вот почему, решая задачу наращивания мощностей предприятий, надо полагаться не на привлечение дополнительной рабочей силы, а на повышение производительности труда, всемерно ускорять темпы, механизации и автоматизации производства, организовывать труд на научных основах, всемерно совершенствовать формы соединения научно-технического прогресса с преимуществами, присущими нашему обществу.

Выполнение этих задач предполагает дальнейшее улучшение структуры машиностроения, которая должна стать более гибкой и восприимчивой к техническим новшествам. В этих целях намечен дальнейший рост станкостроения и приборостроения, а также ряда других отраслей, непосредственно определяющих возможности технического прогресса.

Прогресс в станкостроении и направления развития средств технологического оснащения

Высокие темпы роста основных производственных фондов и совершенствование производственного аппарата машиностроения базируются на непрерывном увеличении производственно-технического потенциала отечественной станкоинструментальной промышленности. Высокими темпами идет пополнение станочного 6

парка автоматами, специальными и агрегатными станками, станками с числовым программным управлением, современными автоматическими линиями и комплексами, составленными из станков с ЧПУ и управляемых от ЭВМ, что способствует расширению и обновлению производственных фондов в машиностроении.

Растет типаж металлорежущих станков и других видов оборудования, отвечающих современным требованиям машиностроения и металлообработки и обеспечивающих технический прогресс в отраслях народного хозяйства.

Задача повышения производительности труда в машиностроении в значительной степени решается широкой автоматизацией, особенно в средне- и мелкосерийном производстве. Поэтому растет типаж и большое внимание уделяется развитию станков с программным управлением.

Применение станков с ЧПУ позволяет повысить в 2,5—4 раза производительность труда, улучшить качество изделий и сократить в 1,5—2 раза сроки подготовки производства. Они обладают высокой степенью автоматизации и позволяют обрабатывать многие детали за одну установку. С этой целью в типаж включены многоинструментальные станки с автоматической сменой инструмента, с револьверными головками и поворотными резцедержателями. Эти станки предназначены для комплексной обработки, в том числе различных корпусных деталей.

Одним из современных видов многоинструментальных станков с ЧПУ являются многокоординатные станки, обеспечивающие возможность обработки сложных деталей (без переустановки) с пяти сторон и под различными углами. В ряде случаев на этих станках можно обрабатывать в автоматическом режиме поверхности сложной формы. Чтобы в полной мере использовать возможности станков с ЧПУ, необходимо совершенствование организационных форм их эффективной эксплуатации. Отечественное станкостроение приступило к промышленному освоению автоматизированных систем из станков с ЧПУ, объединенных единым управлением и транспортом. Это означает создание гибких автоматических линий из станков с ЧПУ, способных с высокой экономической эффективностью быстро переналаживаться на обработку деталей широкой номенклатуры различных технологических групп. Опыт эксплуатации созданных в ЭНИМСе и других организациях Минстанкопрома автоматизированных станочных систем для обработки деталей типа валов, втулок и корпусных деталей показал, что наиболее перспективным является секционный принцип построения таких систем, при котором они компонуются из отдельных технологических и вспомогательных секций. Каждую технологическую секцию (модуль) выполняют как законченную унифицированную единицу, включающую станок с ЧПУ и дополнительное оборудование, обеспечивающее работу станка в составе автоматизированной системы, управляемой от ЭВМ. Одна из таких

7

станочных систем, обеспечивающая замкнутый цикл обработки группы корпусных деталей в условиях мелкосерийного производства, включает группу многооперационных станков и транспортных устройств, а также склад для хранения заготовок и приема готовых деталей.

В типаже металлорежущих станков возрастает доля автоматов и полуавтоматов.

Предусматриваются качественные изменения в развитии основных технологических групп оборудования путем дальнейшего повышения точности и жесткости металлорежущих станков, их производительности и мощности, скоростей резания и подач, надежности и уровня автоматизации процессов обработки, внедрения адаптивных систем и средств активного контроля, обеспечения многоинструментальной или полной обработки детали с одной установки, оснащения станков комбинированными контурно-позиционными устройствами ЧПУ, приборами предварительного набора координат и цифровой индикации, механизированными устройствами для загрузки заготовок на тяжелые и уникальные станки, приспособлениями для механизированного крепления инструментов и для автоматизированной правки шлифовальных

кругов.

Тяжелые прецизионные станки, в том числе с ЧПУ, оснащаются дополнительными приспособлениями, расширяющими их технологические возможности.

Повышение точности обработки на прецизионных станках достигается применением высокоточных отсчетно-измерительных систем, гидро- и аэростатических подшипников и направляющих и других конструктивных решений, а также вследствие стабилизации температурных режимов. Увеличение производительности обработки на специализированных станках достигается повышением уровня механизации и автоматизации, созданием конструкций, пригодных для встройки в автоматические линии, внедрением загрузочно-разгрузочных устройств и устройств для отвода стружки, применением манипуляторов (промышленных роботов), обеспечением синхронизации их работы.

Для повышения производительности труда в автоматах и полуавтоматах предусматривается концентрация операций, сокращение вспомогательного времени благодаря применению быстродействующих пневматических и гидравлических патронов и зажимных устройств, внедрению приборов активного контроля, оснащению быстродействующими автоматизированными загрузочными устройствами, применению быстропереналаживаемых копировальных устройств и увеличению числа одновременно работающих инструментов и рабочих позиций, использованию высокопроизводительного режущего инструмента с механическим креплением твердосплавных многогранных пластин, инструмента из эльбора-Р, синтетических алмазов и других сверхтвердых материалов.

Для всех типов металлообрабатывающего оборудования предусматривается широкая унификация, агрегатирование и стандартизация сборочных единиц и деталей станков, что будет способствовать снижению себестоимости, улучшению условий эксплуатации и ремонта оборудования. Это обеспечит выпуск станков и агрегатов по закономерным размерным рядам, что позволит создать целесообразно ограниченное число типоразмеров базовых моделей станков, принять однотипные конструктивные решения в станках аналогичного назначения в пределах одного типа или группы станков, разработать модификации (по точности, автоматизации, размерам и т. п.), организовать централизованное производство унифицированных сборочных единиц и деталей станков.

Одновременно будет происходить совершенствование и рост производства прогрессивного алмазного инструмента из синтетических и сверхтвердых материалов. Значительно возрастет выпуск прецизионного инструмента. Одно из прогрессивных направлений совершенствования конструкций твердосплавного инструмента — создание резцов, фрез и расточного инструмента с механическим креплением многогранных неперетачиваемых пластин.

Планируемый рост производительности труда не может быть достигнут только за счет ввода в действие даже самого совершенного оборудования, так как проводимая ежегодная замена его устаревших образцов осуществляется в относительно небольших размерах. Поэтому повышение производительности труда будет достигаться одновременно путем совершенствования и расширения использования более производительных инструментальных материалов, прогрессивных конструкций инструментов, увеличения объемов применения современных механизированных видов универсально-сборной переналаживаемой оснастки многократного применения.

Сокращая проектирование специальной (необратимой) оснастки на заводах и в отраслевых технологических институтах, необ-ходимо"переходить на централизованное проектирование и организацию единого централизованного производства типовых элементов переналаживаемой оснастки по государственным стандартам.

Самым быстрым, экономичным и реально достижимым путем роста производительности труда является повышение оснащенности как старых, так и новых станков приспособлениями не разового, а многократного применения. Этой цели служит общемашиностроительный комплекс оснастки~многократного применения, состоящий из рядов унифицированных деталей и сборочных единиц, из которых можно в разных конструктивных вариантах собирать сборные обратимые приспособления как для универсальных станков, так и станков с ЧПУ, специальных, многоинструментальных и других видов автоматизированного оборудования для условий единичного, мелкосерийного и крупносерийного про-

9

изводства. Из элементов общемашиностроительного комплекса можно также собирать приспособления для автоматизированных станочных систем. Соответственно гаммам и типоразмерам станков созданы ряды типоразмеров деталей и агрегатных сборочных -единиц, которые связаны единством присоединительных размеров и унифицированы с присоединительными размерами столов, планшайб и шпинделей выпускаемого оборудования на основе государственных и международных стандартов.

Принцип переналадки и перекомпоновки из стандартных элементов постепенно вытеснит принцип, основанный на создании индивидуальных приспособлений для оснащения каждой конкретной детали. Это достигается рядом мероприятий.

На основе агрегатирования элементов, сборочных единиц и автономно вынесенных приводов собирают базовые конструкции приспособлений многократного применения с унифицированными присоединительными местами для монтажа сменных наладок, фиксации и зажима обрабатываемых деталей. Вводят оптимальное ограничение номенклатуры стандартных деталей и сборочных единиц, в том числе крепежных элементов и деталей общемашиностроительного применения (рукоятки, пружины, крышки, рым-болты, кольца и др.) и проводят широкую унификацию оригинальных деталей (корпусов, стоек, угольников

ИДР-)- . л й

С целью использования преимуществ групповой обработки

для определенных конструктивных и технологических групп и размерных диапазонов обрабатываемых деталей создают базовые основания со встроенными средствами механизации, имеющие возможность переналадки путем смены или регулировки переналаживаемых элементов. Для обработки деталей с одной установки в комплекс оснастки введены групповые поворотно-делительные и многопозиционные неразборные приспособления с программным управлением, позволяющие выводить детали на рабочие позиции. Применение поворотно-делительных столов и стоек с программным управлением позволяет эффективнее применять станки с ЧПУ в тех случаях, когда для полной обработки всех поверхностей с одной установки требуется поворот детали на запрограммированный угол.

Для обеспечения полной загрузки дорогостоящих и сложных базовых приспособлений предусматривается выполнение на них оптимального количества различных операций (сверление, фрезерование, растачивание и др.) путем многоцелевой переналадки. Таким образом, любое машиностроительное предприятие, спрофилировав комплект с учетом имеющегося парка станков, серийности производства и других технологических и организационных факторов, сможет собирать для своих производственных нужд необходимое количество различных приспособлений. Это позволит каждому предприятию приобрести взаимозаменяемый комплект элементов оснастки, поставляемых и пополняемых

10

централизованно, вместо нескольких видов и типоразмеров комплектов различного исполнения, большинство из которых приходилось изготовлять в инструментальных цехах машиностроительных заводов в единичном исполнении.

Принимая во внимание намеченный дальнейший рост выпуска станков с ЧПУ и других видов автоматизированного оборудования, осуществляют повышение уровня механизации приспособлений путем внедрения гидроблоков, гидроприставок, гидрозажимов, отдельно стоящих гидроцилиндров, а для условий вращающихся и поступательно-перемещающихся столов — бесшланговых пружинно-гидравлических зажимов. Для достижения большей компактности гидрооснастки предусматривают применение более высоких давлений в гидросистеме — порядка 25 МПа. Это обеспечит возможность создания необходимых сил зажима при небольших диаметрах цилиндров, сократит применение механизмов-усилителей, что упростит конструкции приспособлений и уменьшит их габаритные размеры и массу.

Высокое давление рабочей среды обеспечивает передачу силы зажима непосредственно от гидравлических цилиндров к зажимаемым деталям. Путем несложной компоновки необходимого количества стандартных цилиндров с зажимными и другими элементами легко осуществить многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки.

Механизация и автоматизация оснастки, особенно для станков с ЧПУ, позволят значительно сократить затраты времени на вспомогательные операции, обеспечить быстродействие и постоянство сил гидрозажимов в многоместных приспособлениях, эффективно применять многостаночное обслуживание, устранить физически тяжелые ручные операции по установке, закреплению и транспортировке обрабатываемых деталей.

Одним из прогрессивных направлений в механизации крепления деталей в приспособлениях является использование энергии постоянных магнитов. Приспособления на постоянных магнитах используются для закрепления деталей не только на шлифовальных и других финишных операциях, но и при фрезеровании и строгании.

Применение супермагнитов (на базе самарий-кобальтовых магнитов или других компонентов) позволяет создавать приспособления с большой силой притяжения (0,7—0,8 МПа) при небольших габаритных размерах элементов системы. Это создает предпосылки для разработки универсально-переналаживаемых магнитных приспособлений для различных технологических операций.

Повышение коэффициента полезной загрузки станков должно достигаться путем применения быстродействующих средств механизации и автоматизации, использования приспособлений-спутников и многопозиционных приспособлений, совмещающих

11

машинное и вспомогательное время, разработки скоростных методов наладки компоновок непосредственно на станках.

Повышение производительности сборки и переналадки приспособлений должно достигаться полной (без подгонки) взаимособираемостью всех элементов оснастки, применением быстродействующих крепежных элементов и быстросменяемых наладок.

Оснастка для автоматизированных видов оборудования должна снабжаться блоками управления и другими элементами автоматизации для программирования делительных операций, перемещения на другую рабочую позицию, обеспечения кантования или перемещения детали после обработки, синхронизации работы приспособлений с работой транспортных устройств, манипуляторов, стружкоотводящих приспособлений и др.

В связи с ростом выпуска станков-автоматов, агрегатных станков и автоматических линий и необходимостью гибкой перестройки этих видов оборудования на производство новых изделий появляется необходимость в создании переналаживаемой оснастки для переналаживаемых автоматизированных станков и линий. Широкие возможности переналадки этих приспособлений должны сочетаться с высоким уровнем их механизации и автоматизации. В результате унификации оборудования и оснастки, расширения технологической специализации и повышения роли автоматизированных процессов обработки оснастка должна составлять с оборудованием одно целое, образуя типовые переналаживаемые блоки, снабженные средствами механизации установки, наклона, поворота, зажима и транспортировки деталей. Длительное закрепление приспособлений за оборудованием позволит, не снимая их со станка, за счет небольшой переналадки или регулировки подвижных элементов производить обработку разных деталей с подобными поверхностями.

Встроенные в схему блоки управления позволят программировать работу приспособлений синхронно с работой станков. Переналадка автоматизированных станков, линий и оснастки должна производиться одновременно, а управление — по единой программе, из одного блока управления. В ряде случаев приспособления не будут сниматься со станков, а будут переналаживаться автоматически для выполнения определенной операции на различных деталях за счет небольшой переналадки или регулировки подвижных элементов. Это будет осуществляться механизированными блоками и блоками управления, которые будут встраиваться в автоматические станки и линии.

Для автоматизированных станочных систем и линий должны быть разработаны типовые схемы подключения блоков управления переналаживаемой оснасткой к ЭВМ. С помощью ЭВМ из элементов единого комплекса УСПО должны подбираться оптимальные варианты компоновок для конкретных условий производства. 12

Нецентрализованная система разработки, производства и внедрения технологической оснастки

В настоящее время до 75% применяемых в промышленности приспособлений выполняются как специальные (необратимые): предназначены они для одной операции и в процессе эксплуатации не переналаживаются.

Многим машиностроительным и приборостроительным заводам, особенно предприятиям, часто осваивающим новую технику, а также ремонтным и опытным заводам разных отраслей промышленности, свойствен в основном единичный и мелкосерийный характер производства. Применение в этих условиях специальной и тем более дорогой механизированной оснастки часто оказывается нерентабельным. Партионность и повторяемость в производстве обрабатываемых деталей в этих условиях невелика, номенклатура часто меняется. Специальная оснастка не всегда окупает себя и при хранении занимает много производственных площадей, даже в условиях хорошо организованного складского хозяйства. Индивидуальный характер производства специальной оснастки не дает возможности в должной мере применять высокопроизводительное оборудование и передовую технологию.

Во многих случаях невозможно обеспечить заданную точность обработки деталей без приспособлений, поэтому вынуждены идти на разработку и изготовление недолговечной специальной оснастки, на что тратится от нескольких месяцев до одного года. Мощность инструментальных цехов большинства заводов не позволяет изготовлять оснастку разового применения в нужных количествах и в требуемые сроки. Иногда часть всей спроектированной оснастки не успевают изготовить к требуемому сроку, и тогда обрабатывают детали по разметке универсальными способами, с низкой производительностью и недостаточной точностью. Это приводит к увеличению брака и трудоемкости работ, неиспользованию возможностей по повышению качества продукции (обеспечению точности обработки), увеличению объема слесарно-под-гоночных работ при сборке машин и к задержке сроков освоения новой техники.

Объем производства прецизионных станков неуклонно повышается. Однако предприятия не располагают аналогичными по точности станочными приспособлениями. Это не позволяет полностью реализовать точностные возможности оборудования и ведет к снижению точности обработки.

В условиях серийного и крупносерийного производства необходимо проектировать и изготовлять всю оснастку, из-за чего сроки освоения как опытных партий, так и крупных серий машин затягиваются на длительное время. После замены выпускаемой продукции новой, более совершенной, необратимая специальная оснастка подлежит списанию. Однако это не останавливает стремления и не сдерживает тенденцию повышать оснащенность техно-

13

логических процессов в производствах как с большим, так и с малым выпуском, ибо применение оснастки позволяет повышать точность и производительность обработки, улучшать показатели полезного использования оборудования, совмещать машинное и вспомогательное время, расширять технологические возможности оборудования, расшивать «узкие» вопросы производства путем переноса обработки со станков, лимитирующих производство, на менее загруженные станки, уменьшать объемы разметочных и подгоночных работ при сборке машин. Специальная оснастка затрудняет совершенствование изделий. Это обстоятельство привело к поискам путей ускорения и удешевления подготовки технологической оснастки и специальных приспособлений, в частности. Последнюю задачу некоторые предприятия и отраслевые организации стремятся решить стандартизацией элементов приспособлений на базе завода или отрасли. При этом достигается снижение объема конструкторских работ, сокращается номенклатура и увеличивается число подлежащих изготовлению деталей оснастки одного наименования и типоразмера.

Стандартные детали и сборочные единицы, по замыслу разработчиков оснастки, должны быть сняты с использованных специальных приспособлений и после частичного ремонта переданы для временного хранения на склад. При сборке новых приспособлений их можно использовать вторично. Однако повторное использование стандартных деталей специальных приспособлений для сборки новой оснастки в большинстве случаев носит случайный характер и практически не внедрилось в производство. Удовлетворительных организационных решений этой задачи не найдено, и обычно стандартизованные элементы приспособлений расходуются безвозвратно. Это обстоятельство вызвано еще и тем, что конструкция и точность изготовления этих элементов не обеспечивают полной взаимозаменяемости, а также относительно низкой долговечности, из-за чего они теряют в процессе эксплуатации способность повторного использования.

Чаще всего специальная оснастка, даже стандартизованная, не обладает свойством преемственности (обратимости), и при изменении типа выпускаемой машины ее списывают в лом, иной раз задолго до износа, а при освоении нового изделия проектируют и изготовляют новую технологическую оснастку. В единичном и мелкосерийном производстве по этой причине специальные приспособления обычно используются не более 25—30% возможного срока их службы.

По статистическим данным ряда заводов затраты на специальную оснастку составляют до 20% себестоимости изделия, а трудоемкость и продолжительность проектирования и изготовления приспособлений составляют 60—80% общей трудоемкости и времени технологической подготовки производства. Срок же службы такой оснастки составляет 2—3 года и ограничен периодом нахождения данного изделия в производстве. Часто этот срок еще 14

более снижается из-за того, что изделия, для которых она предназначена, снимаются с производства или совершенствуются. Поэтому не обеспечивается полная отдача средств, вложенных в создание специальной оснастки. Каждые четыре года в стране списывается в металлолом около 16 млн. одних только специальных станочных приспособлений. Из них вследствие износа списывается и заменяется новыми менее трети, остальные идут в лом.

Обеспечить значительный рост оснащенности за счет развития инструментальных цехов машиностроительных заводов, где сейчас производится до 75% всей технологической оснастки, в короткие сроки нельзя, так как этот путь требует крупных капитальных вложений. Кроме того, этот путь малоэффективен, так как производительность труда в инструментальных цехах этих заводов почти в 2—3 раза ниже, чем на специализированных заводах.

«Негибкость» специальной оснастки в условиях быстрого развития техники обусловливает во многих случаях ее несоответствие требованиям и темпам технического прогресса.

Система разработки и изготовления средств оснащения силами каждого завода, объединения и даже отрасли не оправдывает себя и сдерживает как развитие средств оснащения, так и полное использование действующего парка оборудования. Поэтому сокращение трудоемкости и сроков создания технологической оснастки является одним из основных резервов снижения себестоимости и сроков освоения новых машин.

Самым быстрым, экономичным и реально достижимым путем повышения технологической оснащенности является обеспечение как старых, так и современных станков приспособлениями не разового, а многократного применения.

В последние годы многие технологические институты и заводы разных отраслей промышленности разрабатывали и стандартизовали для своих нужд заводские или отраслевые виды переналаживаемой оснастки, что приводило к параллелизму не только в ее разработке, но и в производстве. В указанных условиях не велись фундаментальные исследования с целью выбора оптимальных конструктивных вариантов и для отработки элементов оснастки на технологичность.

Проанализировав технологические нужды большинства машиностроительных заводов, можно прийти к выводу, что им необходимы приспособления для обработки деталей как мелкими, так и крупными сериями, деталей малых и крупных габаритных размеров, низкой и высокой точности и т. д. Разработанные в разных отраслях виды переналаживаемой оснастки чаще всего не решают этих комплексных задач и отражают лишь нужды определенного вида продукции или вида производства, т. е. каждому виду производства соответствуют определенные виды переналаживаемой оснастки. Для условий многономенклатурного часто меняющегося производства разработаны и эффективно применяются универсально-наладочные приспособления (УНП): для обработки

15

деталей средними партиями при относительно небольшой номенклатуре деталей — сборно-разборные приспособления (СРП), а в условиях многономенклатурного производства для крупных партий — специализированные наладочные (СНП). Имеется еще много других разновидностей переналаживаемой оснастки, которые часто по назначению дублируют друг друга. На многих заводах есть необходимость применять одновременно все указанные разновидности оснастки. На любом заводе тяжелого машиностроения обрабатывают не только крупные, но и мелкие детали. Вместе с тем на современных приборостроительных и машиностроительных заводах может быть необходимость в обработке деталей длиной свыше 3 м, но небольшой массы. Часто на одном и том же заводе обрабатывают детали как из легких сплавов, так и из труднообрабатываемых нержавеющих сталей. Все эти требования производства порождают стремление создавать все новые разновидности и типоразмеры оснастки. Их техническая характеристика ограничивается узковедомственными потребностями.

Разработанные в разное время применительно к требованиям определенных отраслей и заводов разновидности переналаживаемой оснастки имеют большое многообразие конструктивных исполнений и принципов действия, уровень их взаимной унификации по множеству различных параметров низок, централизованное производство их неорганизовано, потребность в них не удовлетворяется. Каждый завод должен организовать производство оснастки только для своих нужд. Практически же заводы не в состоянии полностью ни приобрести, ни изготовить такое большое разнообразие видов комплектов и элементов оснастки. Специализированным заводам невыгодно организовывать производство большой номенклатуры мелкими партиями, не имея уверенности, что эта номенклатура через 2—3 года не будет снята с производства. Поэтому, несмотря на большое разнообразие переналаживаемых видов приспособлений, их изготовляют в пределах 25% от общего объема оснастки, производимой в стране. И хотя создание переналаживаемых видов оснастки было большим прогрессивным явлением, из-за отсутствия единой технической документации их по-прежнему продолжают изготовлять малыми партиями в инструментальных цехах машиностроительных заводов, затрачивая на это крупные средства и отвлекая большие трудовые ресурсы. Себестоимость их изготовления в этих условиях в 2— 2,5 раза выше себестоимости изготовления на специализированных заводах. Некоторые заводы благодаря широкому применению унифицированной переналаживаемой и универсально-сборной оснастки добились высокого удельного веса замены специальных приспособлений на переналаживаемые многократного применения (до 70—80%).

Лучших результатов в повышении оснащенности достигли заводы, которые вложили средства в строительство инструментальных цехов и своими силами изготовляют переналаживаемую

16

оснастку. Переналаживаемая оснастка часто не имеет общих присоединительных размеров и унифицированных элементов и не может быть использована в других отраслях. Из-за отсутствия унификации основных параметров требуется также дополнительно проектировать и изготовлять различные наладочные элементы, расширяющие технологические возможности, применяемость и загрузку этих приспособлений. На это тратится много времени и практически не всегда выполняется главным образом из-за организационных трудностей, связанных со своевременным изготовлением дополнительных переналаживаемых элементов оснастки.

Многие детали и сборочные единицы разных видов переналаживаемой оснастки имеют одно и то же назначение, выполняют одну и ту же функцию в приспособлении, несут одинаковые нагрузки, но имеют ничем не обоснованные конструктивные различия. Особенно это касается крепежных, установочных и прижимных деталей, гидравлических цилиндров, приводов и ряда сборочных единиц. Например, разработано большое число разнообразных неразборных сборочных единиц тисочного типа, которые имеют разные технические данные и различные конструктивные исполнения. Анализ всех этих конструкций показал, что можно в 5—6 раз сократить количество наименований'и типоразмеров тисков, создать единый для них размерный ряд с определенным интервалом, определить единые присоединительные размеры как для приводов, так и для наладок и обеспечить единство конструктивных решений.

Недостатком многих переналаживаемых видов оснастки является и то, что применяемые для их изготовления материалы, виды термической и химико-термической обработки не обеспечивают требуемой долговечности, из-за чего они со временем теряют свою точность, наблюдается выкрашивание или поломка отдельных элементов конструкций, на рабочих поверхностях появляются вмятины и заусенцы, теряется их товарный вид. Кроме того, отсутствует единообразие в подборе материалов, видов и режимов термообработки. Это приводит к тому, что износостойкость и поверхностная прочность деталей и сборочных единиц изменяются в широком диапазоне, сроки службы элементов разные, что снижает долговечность комплекта.

Так как многие заводы не располагают соответствующими технологическими возможностями, детали оснастки не покрываются защитными покрытиями, что ведет к значительному их коррозионному износу при эксплуатации и хранении. В условиях серийного производства, когда приспособления длительное время должны находиться на станке, наличие надежного покрытия является необходимым. Попытка некоторых организаций уменьшить затраты на переналаживаемую оснастку путем применения более дешевых материалов, снижения требований к точности и шероховатости обрабатываемых поверхностей не дала положитель-

17

ных результатов, так как предусматривалась доработка и подгонка для получения необходимой точности. Ввиду отсутствия взаимозаменяемости элементов, низкого качества применяемых материалов и необходимости в подгонке такая оснастка в основном не оправдала себя.

Нецентрализованной системе технологического оснащения свойственны следующие основные недостатки: 1) ограничена или полностью отсутствует взаимная унификация и, следовательно, взаимособираемость между конструкциями переналаживаемых приспособлений различных предприятий и отраслей; 2) имеется неоправданно большая номенклатура деталей и сборочных единиц; 3) низка долговечность элементов оснастки из-за применения материалов с низкими механическими свойствами и неиспользования современных возможностей термообработки и покрытий (не каждый завод располагает для этих целей необходимым оборудованием); 4) низок технический уровень разрабатываемой оснастки, так как в условиях малой партионности ее производства нецелесообразно проводить фундаментальные исследования для выбора оптимальных конструктивных вариантов и отработку на технологичность; 5) высока себестоимость изготовляемой переналаживаемой оснастки из-за единичного или мелкосерийного характера ее производства; 6) малы объемы изготовления переналаживаемой оснастки из-за параллелизма и дублирования отраслей в разработке (нет единой документации), производстве (отсутствуют требуемые мощности для централизованного изготовления на специализированных заводах) и внедрении (не созданы во всех промышленных центрах эффективные хозрасчетные службы промышленного сервиса по внедрению).

Перечисленные выше несовершенства переналаживаемых приспособлений вызваны в основном тем, что они создавались разными конструкторскими коллективами и в разное время, при этом в меньшей мере учитывались общемашиностроительные задачи и требования, а в большей — опыт тех отраслей и предприятий, силами которых разрабатывалась эта оснастка.

Групповые методы обработки и проблемы развития переналаживаемой оснастки

В результате широко проводимой работы по созданию рядов (гамм) машин и приборов, разработке базовых моделей, агрегатированию и унификации сборочных единиц и деталей, созрели более благоприятные условия для возникновения или расширения цехов и участков для групповой обработки деталей. Поэтому общей тенденцией современного машиностроения и приборостроения является расширение объемов внедрения групповых методов обработки. Благодаря групповой обработке передовые методы технологии, высокопроизводительное оборудование и оснащение,

18

характерные для крупносерийного и массового производства, могут быть применены в условиях многономенклатурного, часто меняющегося единичного, мелкосерийного и серийного производства. Внедрение прогрессивной технологии для групповой обработки деталей создает лучшие технико-организационные предпосылки для механизации и автоматизации производства. Применение группового метода вносит определенную закономерность в конструирование и сокращает разнообразие технических решений при проектировании приспособлений, так как методы их конструирования определяются технологическими закономерностями обработки группы деталей. В группы подбираются такие детали, которые характеризуются единством технологических процессов, необходимого оборудования и групповых переналаживаемых приспособлений. Группирование увеличивает партию деталей, идущих на обработку по одной технологии, на одном оборудовании и в одних и тех же приспособлениях, и увеличивает, таким образом, серийность производства. Это позволяет значительно повышать степень универсальности приспособлений и насыщенность групповых технологических процессов высокопроизводительной оснасткой. Область применения групповой переналаживаемой оснастки будет расти благодаря проводимой работе по унификации и стандартизации деталей и сборочных единиц выпускаемых машин, специализации предприятий, цехов и участков и все более широкому внедрению групповой технологии. На большинстве машиностроительных заводов имеется много однотипных деталей, периодически повторяющихся в производстве мелкими, средними, а иногда и крупными партиями. Свыше 50% всех деталей, обрабатываемых в металлообработке, составляют детали общего назначения, повторяющиеся в разных машинах в небольших количествах. Обработку таких деталей нецелесообразно осуществлять в специальных приспособлениях на специализированных станках и участках из-за низкой загрузки оснастки и оборудования. Такие сходные (подобные) детали целесообразно подбирать в партии по принципу их базирования, установки, крепления и обработки в групповых (специализированных) приспособлениях.

Установка и закрепление различных деталей в групповых переналаживаемых приспособлениях осуществляются сменой, переустановкой, переналадкой или регулировкой направляющих, установочных, прижимных и крепежных деталей и сборочных единиц, сменных наладочных элементов. Разработка этих приспособлений ведется на основе подробного изучения всей группы деталей, намеченных к обработке в данном приспособлении, а также и деталей изделий, находящихся в стадии проектирования. В этом случае групповой запуск деталей в производство создает партию, которая должна оправдывать затраты на применение более сложных механизированных приспособлений. Анализ эксплуатации многих групповых приспособлений, созданных на базе

19

узкой номенклатуры группируемых деталей, показывает, что коэффициент их загрузки бывает чрезвычайно низким в силу относительно небольшого числа типовых представителей деталей, приходящихся на одну группу и одновременно запускаемых в работу. В этих случаях затраты на проектирование и изготовление групповых приспособлений не окупаются. Тем более нецелесообразно в этих условиях применение механизированных специальных приспособлений. Изменить такое положение можно только сочетанием преимуществ группового метода и принципа обратимости (переналаживаемости) оснастки.

При переходе от одной к другой детали данной группы обычно производится не перекомпоновка (сборка заново), а переналадка уже собранного группового приспособления, на что требуется в 3—5 раз меньше времени. Групповая оснастка должна быть более широкой универсальности, т. е. такой, чтобы в случае отсутствия деталей, подлежащих обработке в данном групповом переналаживаемом приспособлении, его можно было разобрать и высвободившиеся унифицированные или стандартизованные элементы оснастки использовать для сборки разового приспособления (для обработки деталей по одному чертежу) или группового приспособления для обработки других групп деталей.

Полная перекомпоновка приспособлений не является лучшим решением для условий группового производства. К ней следует ' прибегать в тех случаях, когда не предвидится загрузка уже собранных групповых приспособлений. Преимущество в этом случае заключается в том, что элементы обратимых групповых приспособлений будут постоянно эксплуатироваться, что повышает их применяемость. Главным путем повышения эффективности групповой переналаживаемой оснастки является создание системы базовых широкоуниверсальных, чаще всего механизированных сборных оснований с наборами сменных наладочных элементов, из которых в самое короткое время можно создавать приспособления различного назначения.

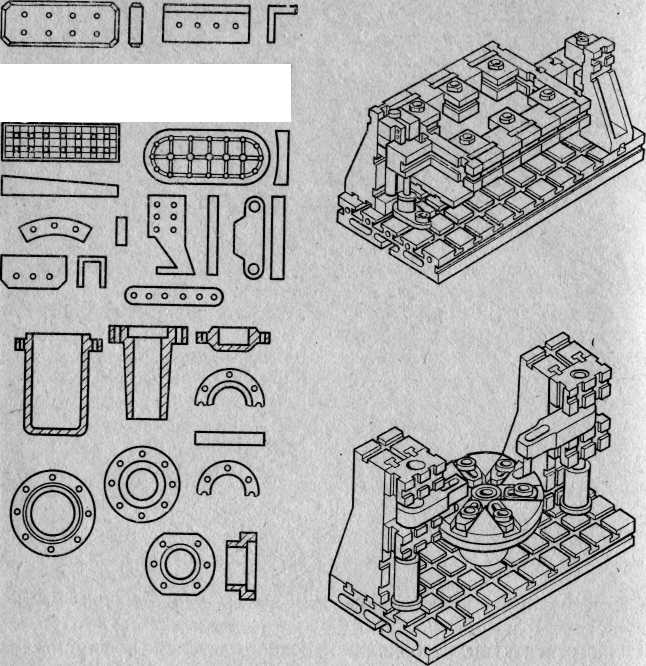

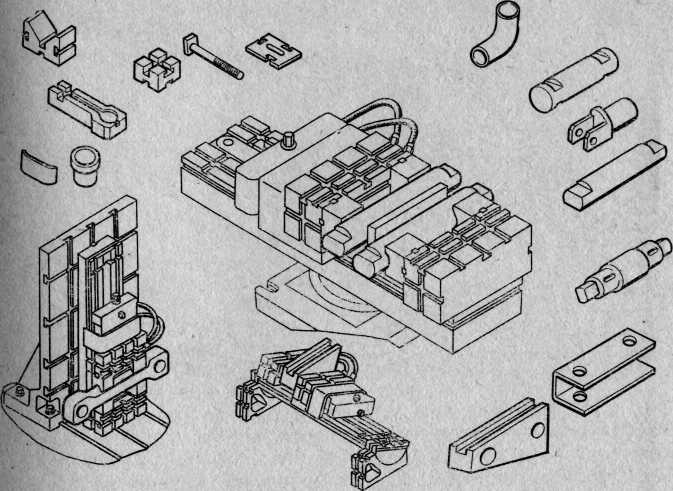

Если при компоновке универсально-сборных приспособлений тратится много времени на сборку приспособления, предназначенного для обработки только одной детали, то при создании приспособлений по групповому принципу первоначально затрачивается время на сборку базового механизированного основания / (рис. 1), а затем производится смена или регулировка наладочных элементов 2.

С помощью установочных и фиксирующих элементов, предусмотренных на базовом основании, сменная наладка собирается с ним, и вся сборочная единица представляет собой готовое групповое приспособление. По окончании операции сменную наладку снимают, а базовое основание используют для переналадки на обработку других деталей. Чтобы расширить диапазон переналадки, обеспечить загрузку группового основания не только на период освоения одного изделия, но и на период всего срока

20

Рис. 1. Базовое механизированное приспособление со сменными наладками

службы оснастки, необходимо подбор деталей в группы осуществлять не на базе номенклатуры деталей одного завода или отрасли а на основе группирования деталей, применяемых в ряде или большинстве отраслей. Групповые приспособления создаются на основе межотраслевых классификаторов деталей, анализа каждой группы с точки зрения целесообразности их обработки в одном групповом приспособлении, возможности обработки с одной установки максимально большого числа поверхностей (для

станков с ЧПУ).

Создание системы групповых приспособлений на основе анализа номенклатуры и классификации деталей только одного или узкой группы предприятий снижает технологические возможности и универсальность групповых приспособлений. Главное преимущество и эффективность внедрения групповых методов обработки проявляется не на стадии разработки технологических процессов, а в период внедрения групповой технологии и оснастки. Если каждое предприятие будет само разрабатывать и изготовлять групповые приспособления в единичном исполнении, то процесс внедрения групповой технологии затянется на многие

21

Рис. 2. Группы деталей и типовые компоновки для их обработки

годы и не принесет того эффекта, которого можно от него ожидать. Именно это обстоятельство явилось причиной того, что потенциальные возможности групповой технологии не получили во многих отраслях должной реализации.

Для определения групповой общности разбивка деталей на группы должна осуществляться по признаку возможности установки и обработки их в одном приспособлении (рис. 2). Для определения требований к деталям и сборочным единицам групповой оснастки необходимо составлять схемы переналаживаемых компоновок на типопредставители каждого диапазона всех групп деталей, входящих в классификатор, с указанием базирования и закрепления. На схемах графически, с соблюдением масштаба, должны вычерчиваться обрабатываемые детали и те сборочные единицы и детали приспособлений, из которых они должны собираться. В практике при разработке схем в большей степени используют элементы уже существующих видов переналаживаемых 22

приспособлений и УСП. Анализ схем компоновок позволяет выявить требования по повышению универсальности, максимальные и минимальные размеры и массу, при которых сохранится маневренность приспособлений, максимальные воспринимаемые нагрузки и другие факторы. Межотраслевое группирование и анализ схем компоновок позволяют установить специализацию групповых приспособлений и универсализацию деталей и сборочных единиц, оптимальные границы их переналадки, определить номенклатуру и ряды базовых приспособлений и наладочных элементов. Однако обеспечить полную загрузку групповых приспособлений, разработанных даже на основе межотраслевого группирования, не всегда возможно в силу изменяющихся производственных условий. Чтобы повысить загрузку приспособлений, избежать дублирования конструкций и неоправданного расширения номенклатуры групповых приспособлений, необходимо объединять подобные по назначению приспособления в более широкоуниверсальные.

Этих же целей можно достичь, если сменные наладки на каждое базовое приспособление подбирать не только по принципу обработки однотипных деталей (относящихся к одной группе), но и к нескольким группам или даже разным классам, у которых имеются разные поверхности, которые можно обработать в одном приспособлении с одной или нескольких переустановок. Повышения универсальности и загрузки групповых приспособлений можно достичь путем увеличения числа наладок, приходящихся на одно базовое приспособление, и путем замены специальных наладок обратимыми стандартизованными. Часть таких наладок, которые являются типовыми для многих заводов и отраслей, можно изготовлять централизованно, а остальные — силами инструментальных цехов или механических участков, создаваемых при бюро сборки УСПО машиностроительных заводов. Стоимость сменной наладки в среднем в 4—5 раз меньше стоимости заменяемого ею специального приспособления. На ряде заводов число наладок, приходящихся на одно базовое приспособление, в среднем составляет 7—10 шт. Имеется тенденция к значительному росту. В практике эксплуатации групповых приспособлений имеются примеры, когда к одной базовой сборочной единице прикреплено до 450 сменных наладок. На ряде передовых заводов доля стоимости изготовления сменных наладок по отношению к стоимости всей выпущенной оснастки составила 70%, в том числе для токарных работ—90—95%, фрезерных — 80—85%, сверлильных и шлифовальных — по 60%.

Постепенно на заводах накапливается необходимая типовая номенклатура сменных наладок. При запуске в производство нового изделия необходимо пополнять парк оснастки только такими наладками, которых еще нет на предприятии.

На основе опыта применения сменных наладок проводится их типизация, унификация и стандартизация сначала на заводском,

23

Рис. 3. Групповой механизированный скальчатый кондуктор со сменной наладкой, собранной из элементов универсально-сборных прямоугольных накладных кондукторов

затем на отраслевом уровне. Это позволяет централизовать про" изводство значительной части сменных наладок.

Затраты на групповые приспособления состоят из двух частей: затрат на базовое основание и сменных наладок. Чем большее число деталеопераций оснащается с помощью базового основания и, следовательно, большее число сменных наладок приходится на него, а также чем дольше изделия находятся в производстве, тем ниже суммарные затраты на групповые приспособления. Задача состоит не в том, чтобы удешевлять базовое основание; напротив, чем более механизированы, надежны и долговечны базовые основания, затраты на них в расчете на одну обрабатываемую деталь при большом числе обслуживаемых деталеопераций значительно снижаются. Главная задача сводится к сокращению времени и средств на проектирование сменных наладок.

Разработка, изготовление и эксплуатация большого числа специальных сменных наладок, а также обеспечение их хранения, учета и отыскания при необходимости оснащения операции, усложняет работу с групповыми приспособлениями. Поэтому необходим переход на разработку широкоуниверсальных переналаживаемых сменных наладок из унифицированных элементов, создаваемых на основе анализа и типизации поверхностей обрабатываемых деталей и сборки из готовых стандартизованных элементов сборных сменных наладок (рис. 3). В этом случае затраты на сменные'наладки будут состоять из амортизационных отчислений от стоимости элементов сменных наладок и расходов на их сборку и эксплуатацию.

Преимущество такого усовершенствования групповой оснастки, основанное на соединении положительных сторон универсально-24

наладочных приспособлений (УНП) и универсально-сборных приспособлений (УСП), очевидно, так как наиболее трудоемкое базовое основание и стандартизованные наладки изготовляют заранее и в значительной мере централизованно, а сборка сменных наладок и компоновка их с базовым основанием отнимает несравненно меньше времени и средств, чем сборка каждый раз компоновок из элементов УСП.

Эффективность внедрения групповых переналаживаемых приспособлений с механизированным приводом подтверждается изменениями структуры штучного времени и разрядности работ

(табл. 1).

Внедрение этих приспособлений на линиях групповой обработки деталей обеспечивает повышение производительности труда на 20—25%. Темпы прироста производительности составляют 8—14% в год, что в 2 раза выше общезаводских показателей. Базовая часть приспособления на этом заводе чаще всего становится принадлежностью станка и снимается только для ремонта.

На заводе изготовляется только 25—30% наладок, а остальные собираются из унифицированных элементов, изготовленных в прошедшие годы. Эксплуатационные расходы по специальным приспособлениям во много раз больше, чем по сменным наладкам.

Спроектировать групповое приспособление значительно сложнее, чем специальное, рассчитанное на обработку детали по одному чертежу. Из практики многих заводов известно, что значительная часть изготовленных групповых приспособлений не находила применения из-за того, что при их разработке не учитывались технологические и организационные условия производства. Поэтому на ряде заводов серийного производства практикуется первые образцы групповых приспособлений собирать из деталей и сборочных единиц УСП и обрабатывать по результатам длительной производственной проверки. Только после того, как выявятся все факторы, определяющие полную групповую универсальность и загрузку в течение года, а также оптимальные технологические и конструктивные требования к оснастке, приступают к разработке переналаживаемого группового приспособления. Таким

Структура штучного времени и разрядности работ

Таблица 1

Показатель |

При работе в приспособлениях |

|

специальных |

переналаживаемых групповых |

|

Время, %: машинное............ вспомогательное ......... на обслуживание рабочего места . . Средний разряд работ ....... |

39 51 10 3,7 |

58 36 6 2,7 |

25

образом, внедрение системы УСП как более универсальной, но менее механизированной системы оснастки, может предшествовать созданию групповых механизированных приспособлений. Применение групповых компоновок, из УСП является лишь этапом к созданию более прогрессивных конструкций групповых приспособлений.

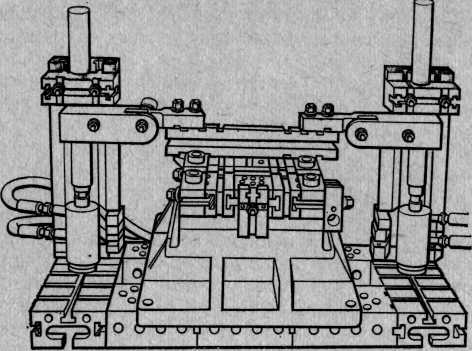

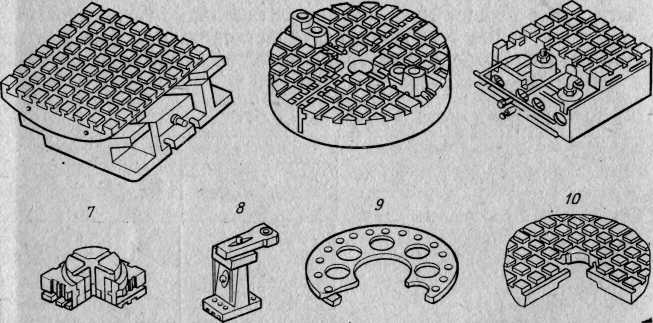

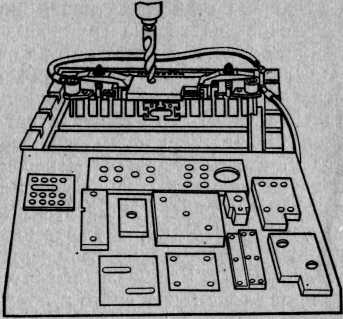

Для определения возможности сборки универсальных групповых, в том числе механизированных приспособлений на базе УСП, нужно подбирать профилированные для каждой группы предприятий комплекты, состоящие из базовых механизированных оснований, средств механизации и наладочных элементов. Один из таких комплектов был разработан НИИПТМАШем Мин-тяжмаша (г. Краматорск) и нашел применение на ряде заводов (рис. 4). В состав комплекта вошли гидравлические переналаживаемые тиски 1, гидравлическая губка 2, самоцентрирующие тиски 3, качающийся синусный стол 4, круглая переналаживаемая плита 5, переналаживаемый гидроблок 6, поворотный стол 7, кондукторная стойка 8, делительный диск 9, круглая плита 10, элементы скальчатых кондукторов, отдельно стоящие гидроцилиндры нескольких типоразмеров с зажимными усилиями от

Рис. 4. Комплект сборочных единиц УСП для компоновки групповых приспособлений

26

Рис. 5. Гидравлические переналаживаемые тиски с элементами взаимособираемости с деталями и сборочными единицами УСП

0,75 до 5 т. Характерный представитель базовых приспособлений — гидравлические переналаживаемые тиски (рис. 5). Благодаря наличию в основании, торцах боковой части станины и губок тисков шпоночных пазов и резьбовых отверстий они взаимо-собираемы с другими элементами системы УСП, что позволяет установить тиски под любым углом, крепить в вертикальном положении и за счет замены переналаживаемых элементов обеспечить многообразие собираемых вариантов компоновок. В тисках можно осуществлять растачивание, фрезерование, сверление и строгание деталей типа планок, клиньев, пластин, осей, втулок, вилок, колец и др. В комплекте групповых УСП предусмотрены тиски двух типоразмеров. По данным анализа на этих тисках можно обрабатывать детали разных типоразмеров. Тиски можно применять в сочетании с базовыми угольниками, поворотными кронштейнами, соединительными планками, а в качестве наладочных использовать опорные, направляющие, крепежные и другие детали УСП. Пример обработки двух отверстий в групповой компоновке УСП показан на рис. 6.

Общей тенденцией при создании групповых приспособлений является замена отдельных деталей сборочными единицами, которые заменяют по назначению несколько деталей, сокращают число стыков и время на сборку приспособлений. Например, введение в комплект быстрорегулируемой кондукторной стойки 8

27

Рис. 6. Групповая компоновка УСП для сверления двух отверстий, собранная |; на базе переналаживаемых механизированных тисков ;|

(см. рис. 4) позволило заменить сборный блок, состоящий из нескольких опор и прокладок, направляющей опоры и кондукторной планки. На. сборку такого приспособления из обычных деталей УСП затрачивается 8—10 мин. Регулируемая кондукторная стойка обеспечивает плавную регулировку кондукторной планки по высоте и диаметру расположения центров отверстий, что позволяет осуществлять переналадку непосредственно на столе станка. Делительное базовое приспособление (см. рис. 4) компонуется из поворотного стола 7, делительного диска 9, фиксатора и круглой плиты 10. При сверлении с направлением инструмента к поворотному столу присоединяется кондукторная стойка 8. Из элементов групповых УСП можно собирать скальчатые механизированные кондукторы для сверления отверстий во фланцах определенного диапазона размеров (см. рис. 2). Для этого в состав комплекта введены элементы, позволяющие присоединять кондукторные диски или плиты к направляющим и тянущим скалкам. Кондукторные плиты и диски собирают из элементов прямоугольных и круглых кондукторов. Тянущие скалки перемещают под действием гидравлических цилиндров. При этом кондукторная плита не только создает направление инструменту, выполняя роль наладки, но и прижимает обрабатываемую деталь. Механизация зажима облегчает труд сверловщика и делает приспособление более производительным. Основание скальчатого кондуктора выполняется из базовых плит и планок УСП с пазами шириной 12 и 16 мм^в зависимости от диаметров сверления обрабатываемых деталейГ

28

Рис. 7. Группа обрабатываемых деталей, закрепленная за групповым механизированным приспособлением

Входящий в комплект переналаживаемый гидроблок 6 представляет базовую плиту, в которую встроены гидроцилиндры и трубопроводы (см. рис. 4). Снаружи расположены только подводящие гибкие шланги. При перемещении поршня и штока через шпильку осуществляется зажатие обрабатываемых деталей.

Кроме гидроцилиндров, в комплект входят быстродействующие универсальные поворотные, кулачковые и эксцентриковые зажимы с широким пределом регулирования при переналадке.

В качестве наладочных элементов используются стандартные детали УСП, а в ряде случаев силами заводов проектируются и изготовляются специальные наладки. Приводом для гидрозажимов служит пневмогидропреобразователь, создающий рабочее давление 10—12,5 МПа. Большинство групповых приспособлений выполняют с механизированными приводами. Такие групповые механизированные приспособления со сменными наладками можно эффективно применять и при обработке крупных партий деталей.

Оснащение многих видов станков, в том числе станков с ЧПУ, групповыми приспособлениями, позволяет специализировать их на обработке определенных групп деталей, длительное время не снимая базовые механизированные приспособления со станков (рис. 7). Такая специализация оборудования и оснастки создает предпосылки повышения уровня механизации и автоматизации, более широкого внедрения многостаночного обслуживания. Средства механизации, состоящие из цилиндров, трубопроводов и арматуры, встраивают обычно в базовое основание и подключают к гидросистеме. Это делает групповое приспособление компактным отдельным неразборным (на период эксплуатации на станке) универсальным агрегатом, к которому пристыковываются элементы переналадки.

При переналадке групповых механизированных приспособлений не нужно тратить времени на подсоединение и отсоединение шлангов от сети или привода. Такой принцип сборки групповых приспособлений повышает надежность механизации и делает ее эффективной даже при малых партиях обрабатываемых деталей. Эти же особенности групповой обработки можно будет эффективно использовать для автоматизации и программирования делительных, многопозиционных, кантующихся и других приспособлений.

29

Экономически эффективная минимальная партия, при которой ^ целесообразна сборка групповых переналаживаемых приспособ- j лений, определяется расчетом в каждом отдельном случае, исходя >; из условия, что полученное снижение трудоемкости от применения '(' оснастки и экономия от повышения качества обрабатываемых де- ■=;'■ талей должны быть выше затрат на сборку, транспортировку и ; эксплуатацию групповых приспособлений. Практически на за- г водах, где есть комплекты переналаживаемой оснастки, целесообразно собирать групповые компоновки для обработки любых, ! даже малых партий деталей, если применение оснастки повышает ? качество обработки, снижает процент брака, освобождает пред- -приятие от необходимости проектировать и изготовлять специальную оснастку. Если изделие запускается крупной партией и через один-два года будет снято с производства, нецелесообразно изготовлять специальную оснастку. В этом случае необходимо компоновать групповые приспособления из элементов УСПО повышенной жесткости и уровня механизации.

Опыт применения групповой оснастки показывает, что для / оптимального оснащения группового производства необходимо ■ создать унифицированные ряды типоразмеров базовых универсальных и специализированных механизированных сборочных : единиц общемашиностроительного применения и различного тех-нологического назначения; укомплектовать базовые сборочные ' ■ единицы максимальным количеством универсальных стандарти-зованных сменных. наладок; разработать стандартизованные средства механизации необходимых разновидностей и типоразмеров; организовать централизованное производство базовых сборочных единиц, средств механизации и части наладок, в которых испытывают потребность большинство отраслей. Специальные сменные наладки для собственных нужд будут изготовлять сами заводы. Практическая реализация этих мероприятий создаст предпосылки для эффективного внедрения групповой технологии, превращения групповой оснастки в составную часть общемашиностроительного комплекса УСПО.

Направленность работ по созданию

современных средств технологического оснащения

В ряде отраслей машиностроения разработана и успешно внедрена высокопроизводительная переналаживаемая оснастка, в которой использованы и современные средства механизации, и преимущества групповой" технологии, и лучшие материалы. Но отсутствие унификации и единой технической направленности в разработке, трудность в условиях завода или отраслевого института подняться до уровня межотраслевого группирования и обобщения с целью учета требований других отраслей, отсутствие возможности проводить на их базе всесторонние исследова-

30

ния с целью отработки и выбора оптимальных конструктивных вариантов, учитывающих межотраслевые требования, а также сложность преодоления влияния специфики и сложившегося опыта проектирования специальной оснастки, — все это замедляло работу по созданию современных средств технологического оснащения на необходимом научно-техническом уровне, с масштабом, учитывающим интересы всех отраслей промышленности. Однако с разработкой переналаживаемых видов оснастки в отраслях на.чался одновременно положительный процесс поиска, совершенствования и расширения технологических возможностей этих видов оснастки путем их агрегатирования, универсализации и специализации, этап накопления и систематизации опыта в деле унификации, создания типовых или стандартизованных на отраслевом уровне конструкций средств механизации, приводов, разработки деталей и сборочных единиц различного назначения, выявления прогрессивных элементов конструкций для перспективных разработок. Таким образом, на основе стремления конструкторов найти наиболее рациональные системы оснащения, приемлемые для тех или иных масштабов и условий производства, начали формироваться идеи и принципы дальнейшего развития средств технологического оснащения.

Этому процессу содействовало создание в составе Минстан-копрома Межотраслевого головного конструкторско-технологи-ческого бюро (МГКТБ), на которое были возложены разработка, исследование и стандартизация элементов единого комплекса и прогрессивных конструкций универсально-сборной и переналаживаемой оснастки (УСПО) для машиностроения (приспособления, штампы, оснастка для сварочного производства и др.), а также разработка рациональной технологии ее изготовления.

Для обеспечения взаимозаменяемости при базировании и закреплении, унификации основных параметров поверхностей станочных приспособлений, их деталей и сборочных единиц Межотраслевым головным конструкторско-технологическим бюро (МГКТБ) Минстанкопрома и Всесоюзным научно-исследовательским институтом нормализации в машиностроении (ВНИИНМАШ) Госстандарта СССР был разработан руководящий технический материал «Конструкторские основы создания системы стандартных средств технологического оснащения». Руководящий материал регламентирует для всех отраслей основные параметры и типовые конструкторские решения для обеспечения взаимособираемости и базирования, с тем чтобы приостановить процесс создания новых вариантов схем присоединительных поверхностей, обеспечивающих взаимозаменяемость элементов оснастки между собой. Руководящие материалы учитывают также необходимость стыковки принятых присоединительных размеров с системой универсально-сборных приспособлений, так как комплекты этой оснастки имеются почти на всех крупных машиностроительных заводах.

31

Одновременно отраслевыми организациями и предприятиями разработаны государственные стандарты на часть подсистем переналаживаемой, универсально-сборной и механизированной оснастки, признанных самыми распространенными и перспективными, которые должны служить основой при разработке общемашиностроительного комплекса оснастки многократного применения. Разработаны ГОСТы на универсально-сборные, сборно-разборные, универсально-наладочные, специализированные наладочные приспособления и средства механизации. Полной взаимособираемости и единства основных параметров между указанными разновидностями оснастки достичь не удалось, так как конструкторская основа и опыт, из которого они возникли, во многом различались. Однако положительное значение этой работы заключалось в том, что был собран и обобщен опыт многих отраслей в разработке и эксплуатации прогрессивных видов переналаживаемой оснастки. Обобщение это велось под углом зрения поиска условий достижения необходимого единства основных параметров. Разработка ГОСТов на каждую разновидность оснастки осуществлялась авторами-разработчиками и предусматривала участие в качестве соисполнителей институтов и заводов, разработавших и внедривших подобные по назначению виды переналаживаемой оснастки. В результате учитывался опыт ряда заводов и институтов нескольких отраслей.

Значение проведенной работы в том, что вместо сотен разновидностей переналаживаемой оснастки узаконено в ГОСТах только несколько, значительно сокращена номенклатура стандартизованных элементов, отобраны для стандартизации проверенные в производстве лучшие конструктивные решения. Разработанные стандарты используют на данном этапе отраслевые организации и предприятия при изготовлении средств оснащеьия собственными силами. На специализированных заводах Мин-станкопрома с привлечением предприятий других отраслей организовано в значительных объемах централизованное производство комплектов различного назначения и типоразмеров универсально-сборных и сборно-разборных приспособлений, средств механизации УСП, универсально-наладочных штампов и универсально-сборных приспособлений для сборно-сварочных работ. ■

Осуществляется работа по обеспечению полного общемашиностроительного единства всех видов универсально-сборной и переналаживаемой оснастки во избежание случаев дублирования конструкций и создания предпосылок для увеличения объемов их централизованного производства. Одновременно проводится ра-, бота по унификации и стандартизации универсально-сборных■■ контрольно-измерительных приспособлений, универсально-сборных и переналаживаемых штампов, универсально-сборных приспособлений для сборочно-сварочных работ, а также для других технологических переделов и видов производств.

32

Свыше 50% деталей, обрабатываемых в разных отраслях машиностроения, являются деталями общего назначения и применяются в разных машинах в небольших количествах: 42,5% — стандартизованные, нормализованные и унифицированные детали и только 7,5% деталей являются специальными, характерными для одной отрасли. Эти данные показывают, что имеется реальная технологическая предпосылка создания для всего машиностроения комплекса разновидностей и типоразмеров стандартизованных элементов оснастки широкой универсальности, из которых можно компоновать сборные приспособления как узкого, так и широкого назначения.

Изложенные в книге универсально-сборные, сборно-разборные, универсально-наладочные, специализированные наладочные и другие виды оснастки многократного применения, а также средства их механизации не являются всеохватывающими универсальными системами оснащения. Каждая из них имеет свои преимущества и недостатки, различия в конструкции и назначении, свою область применения.

В табл. 2 показана область эффективного применения основных видов приспособлений многократного применения: универсально-безналадочных (УБП), универсально-сборных (УСП), средств механизации (УСПМ), сборно-разборных (СРП), универсально-наладочных (УНП), специализированных наладочных (СНП), штампов универсально-переналаживаемых (УПШ), универсально-сборных (УСШ), универсально-наладочных (УНШ), универсально-сборных приспособлений под сварку (УСПС).

В ряде случаев указанные разновидности оснастки могут применяться и в условиях других серийности и вида производства. Отсутствуют в настоящее время виды оснастки многократного применения, которые были бы эффективны в условиях массового и в ряде случаев крупносерийного производства. Не решают они и многих технологических задач в условиях единичного, серийного и крупносерийного производства. Но каждый из

Таблица 2

Область эффективного применения основных видов приспособлений многократного применения

Серийность производства |

Вид производства |

||

Механосборочное |

Штамповочное |

*■ Сварочное |

|

Единичное ...... Мелкосерийное .... Серийное ....... Крупносерийное .... |

УБП, УСП УБП, УСП, УСПМ, СРП УСПМ, СРП, УНП УНП, СНП |

УПШ, УСШ УСШ, УНШ УНШ УНШ |

УСПС УСПС |

Шац А. С. и др.

33

указанных видов оснастки используется при создании общемашиностроительного комплекса универсально-сборной переналаживаемой оснастки (УСПО), который не только суммирует все положительные стороны отраслевых видов оснастки, но и наделяется новыми преимуществами, которые являются результатом учета и преодоления всех отрицательных сторон как отраслевых,,так и межотраслевых видов оснастки.

Наметившиеся в технологии машиностроения прогресс, тенденции в повышении точности и производительности обработки, серийности выпускаемых машин требуют, а достигнутые сдвиги в области применения новых материалов, видов термообработки, покрытий и методов исследований позволяют создать такой комплекс технологического оснащения, который соответствовал бы современным требованиям технического прогресса.

Общемашиностроительный комплекс УСПО охватывает все виды производства при различной серийности (см. табл. 2). Этих, примерно, рамок использования комплекса удастся достичь после завершения работ по унификации, созданию и стандартизации общемашиностроительных элементов УСПО для всех технологических переделов, производств различной серийности, разных видов оборудования и типоразмеров обрабатываемых деталей. Изложению принципов, сущности и результатов исследований разработанного общемашиностроительного комплекса универсально-сборной переналаживаемой оснастки посвящена настоящая книга.