3. Дробарки роздавлюючої дії.

Основним способом подрібнення в машинах цього типу є роздавлювання матеріалу між двома робочими поверхнями. При цьому одна або обидві поверхні повинні бути рухомими, оскільки роздавлювання матеріалу відбувається тільки при їх зближенні.

Вказані дробарки відрізняються різним положенням робочих елементів і принципом створення зусиль на роздавлювання: в одних це зусилля створюється пружинами, в інших – відцентровими силами.

Щокові дробарки.

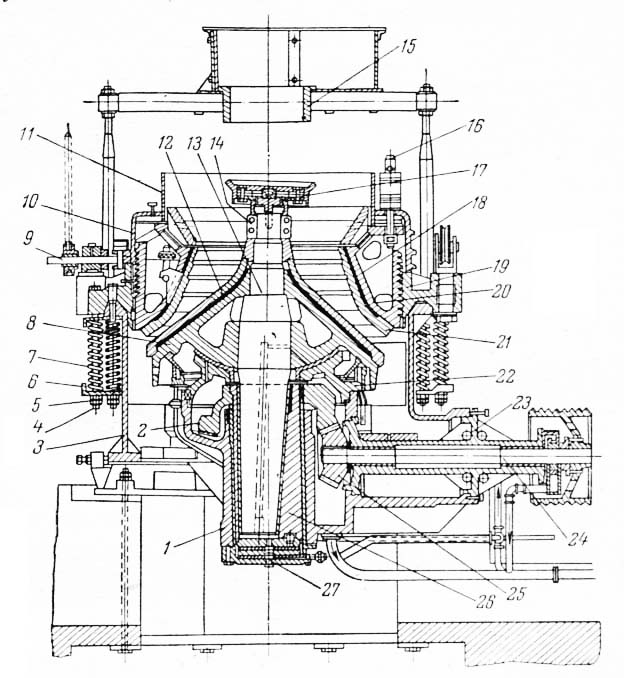

Робочими елементами щокових дробарок є дві щоки: нерухома та хитка. Щоки утворюють пащу, тобто карман захвату матеріалу. Матеріал потрапляє у пащу зверху. При зближенні щок куски матеріалу руйнуються, а при розходженні щок подрібнений матеріал висипається через нижню щілку пащи (рис. 1)

Рис. 1 – Варіанти підвісу та приводу рухомої щоки:

а – верхній підвіс з вертикальним шатуном; б - верхній підвіс на ексцентриковому валу; в - верхній підвіс та горизонтальний шатун;

г - нижній підвіс та вертикальний шатун; д - нижній підвіс та горизонтальний шатун; е – верхній підвіс двосторонньої щоки та вертикальний шатун

Рухому щоку підвішують на вісі за верхній кінець (рис. 1, а, б, в, е), або за нижній (рис. 1, г, д).

При верхньому підвісі найбільший розмах здійснює нижній кінець рухомої щоки. Ширина щілини в процесі роботи дробарки змінюється. Гранулометричний склад матеріалу, який виходить через щілину, різний.

При нижньому підвісі найбільше коливання здійснює верхній кінець рухомої щоки. Нижній кінець зафіксований віссю, тому ширина вихідної щілини залишається постійною. Це дозволяє одержувати продукт більш однорідного гранулометричного складу.

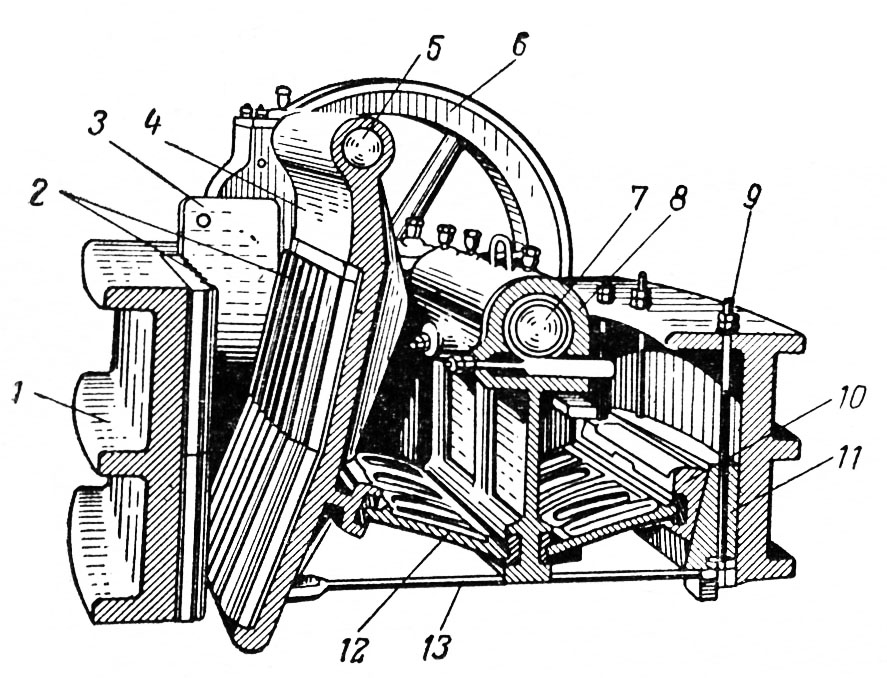

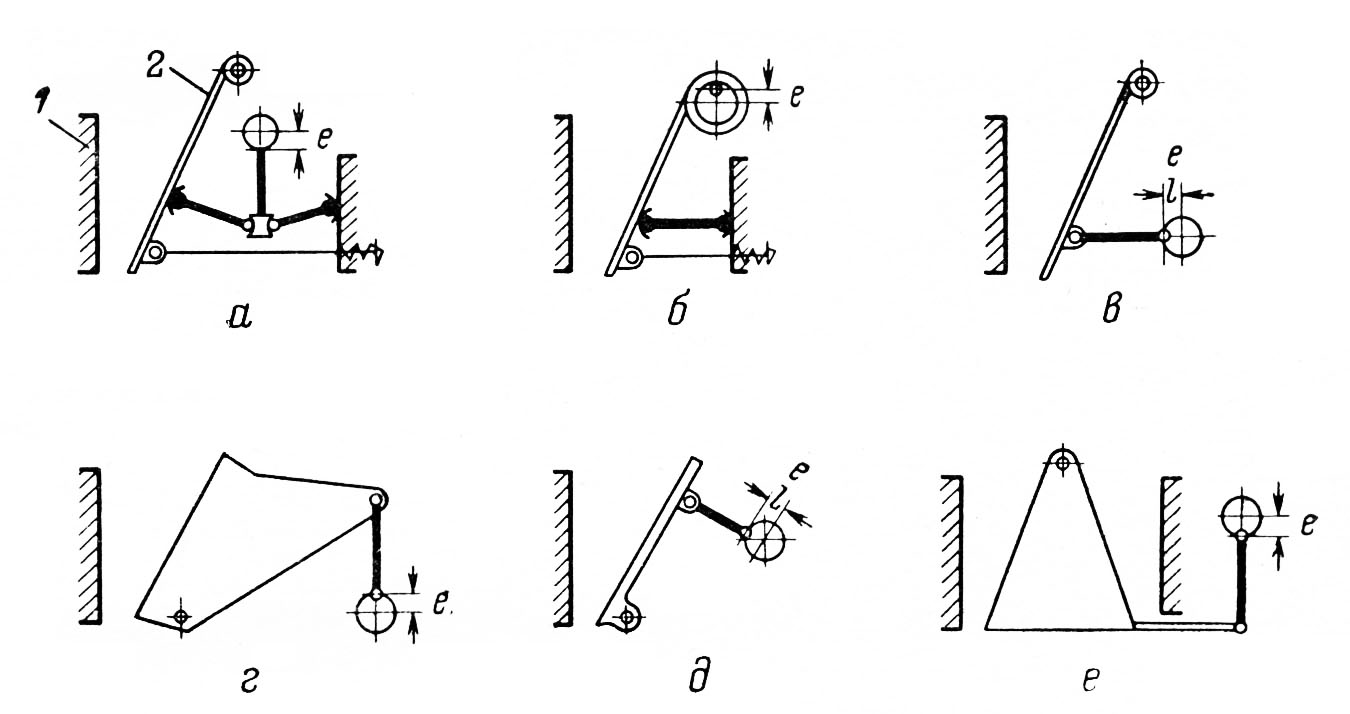

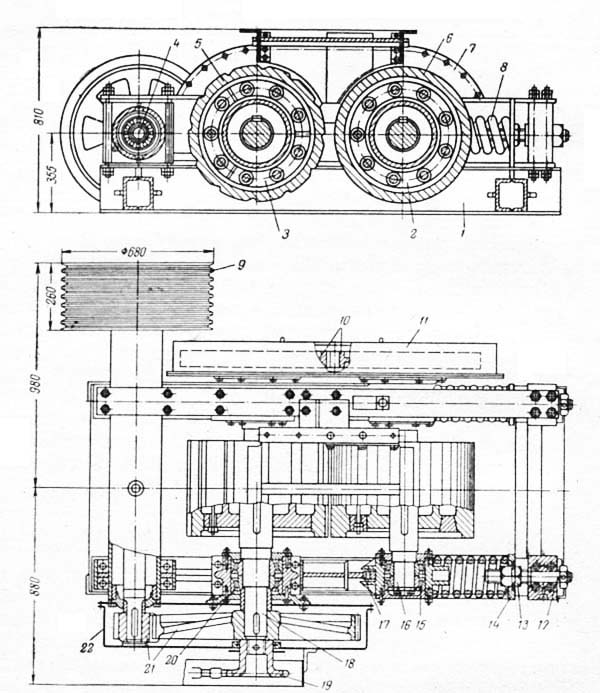

На рис. 2 представлена щокова дробарка з верхнім підвісом та простим коливанням рухомої щоки.

|

Рис.2 – Щокова дробарка з верхнім підвісом та простим коливанням щоки: 1 – станина; 2 – броньовані плити; 3 – розпірні клини; 4 – рухома щока; 5 – вісь коливання щоки; 6 – маховик; 7 – ексцентриковий вал; 8 - шатун; 9 – від’ємний гвинт; 10 – рухомий клин; 11 – упорний клин; 12 – стисні плити; 13 – тяга |

Дробарка (рис. 2) складається з литої або зварної станіни 1, броньованих плит 2, рухомої щоки 4, підвішеної на вісі 5, маховика 6, шатуна 8, встановленого на ексцентриковому валу 7, стисних плит 12 та тяги 13, яка забезпечує контакт між рухомою щокою, стисними плитами, шатуном та упорним клином 11.

Зоною подрібнення є паща, яка утворюється передньою торцевою та боковими стінками станіни та рухомою щокою. Для підвищення тривалості роботи та зниження зношення робочих органів, робочу поверхню захищають броньованими плитами 2. Їх виготовляють із зносостійкої сталі або з загартованого чавуну.

Процес руйнування матеріалу відбувається в період руху рухомої щоки в напрямі нерухомої. При зворотному ході подрібнений матеріал висипається через нижню щілину.

Крупність матеріалу регулюють, змінюючи ширину вихідної щілини за допомогою спеціальних клинів 10, 11 та гвинта 9, або змінюючи одну з стисних плит 12.

Для запобігання поломки складних деталей машини при випадковому попаданні до неї сторонніх предметів (куски заліза, дуже твердої породи та ін.) передбачено зрізання підвісок щоки.

Маховик акумулює енергію під час холостого ходу щоки і віддає її під час робочого ходу. Це пом’якшує нерівномірність навантаження на двигун та деталі.

У щоковій дробарці із складним коливанням щоки холостий хід відсутній: при відходженні верхньої частини щоки працює нижня, а при відходженні нижньої – верхня. Це зменшує нерівномірність роботи дробарки та її привода, оскільки рухома щока рухається не тільки в напрямі нерухомої щоки, але й уподовж власної вісі. При цьому до прямої розколюючої дії виступів броньованих плит додається розрізаюча. Це полегшує процес руйнування матеріалу, але збільшує зношення плит.

Суттєвим недоліком цих дробарок є те, що зусилля подрібнення передаються безпосередньо ексцентрику приводного вала. Це робить неможливим створення дробарок великих розмірів та застосування їх для крупного подрібнення.

ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК

У відповідності до заданої продуктивності G, т/г, вихідного розміру кусків dп, кінцевого розміру dк, і насипної щільності ρн повинні бути визначені: кут захвату α; число коливань рухомої щоки і частота обертання привідного валу n; залежність кінцевого розміру матеріалу від вихідного, розміру пащі і продуктивності дробарки; потужність, яка споживається дробаркою.

Кут захвату.

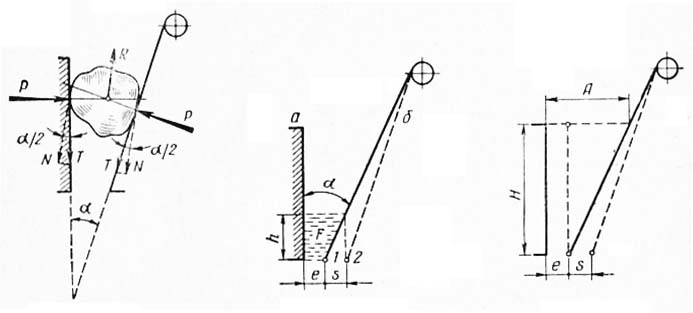

Кут між щоками дробарки – важливий параметр. У щокових дробарок матеріал подрібнюється в результаті стискання його щоками, які зближуються.

На кусок матеріалу, який стиснутий між двома щоками, діє сила виштовхування R, яка представляє собою рівнодіючу стискаючих (Р):

R = 2 P sin (α/2) (1)

та утримуючих (N) сил, які є проекціями сил тертя Т на вісь, паралельну спрямування сили R

N = T cos (α/2). (2)

а) б) в)

Рис 3 – Схеми до визначення параметрів щокової дробарки:

а - кута захвату, б – числа коливань рухомої щоки і частоти обертання

привідного валу; в – геометричних розмірів та продуктивності

Маса куска в порівнянні з іншими силами мала, і нею можна знехтувати. Сила тертя

Т = Р f (3)

де f – коефіцієнт тертя матеріалу куска о поверхню щоки. Він змінюється в залежності від стану поверхні, яка у виробничих умовах може бути сухою, вологою або обмерзлою.

Підставивши (3) у (2), одержимо

N = Р f cos (α/2). (4)

Куски матеріалу залишаються у пащі дробарки, якщо

2 N ≥ R (5)

або

2 Р f cos (α/2) ≥ 2 P sin (α/2)

відкіля

f ≥ tg (α/2) (6)

Коефіцієнт тертя виражають через кут тертя φ, тобто f = tg φ.

Тоді

tg φ ≥ tg (α/2)

2 φ ≥ α (7)

Відповідно, кут захвату α дробарки повинен бути менше подвоєного кута тертя.

Якщо кут захвату α буде більше подвоєного кута тертя, то куски матеріалу при стисканні щоками будуть виштовхуватися з пащі дробарки без руйнування.

Якщо кут захвата α буде набагато менше подвоєного кута тертя, знизиться ступінь подрібнення матеріалу, яку можна одержати на щоковій дробарці.

Кут тертя визначається дослідним шляхом; для більшості руд його приймають рівним 15 – 250.

Число коливань рухомої щоки і частота обертання привідного валу. При коливанні щоки її нижній кінець фіксує два крайніх положення (рис. 3б). При русі щоки з положення 2 у положення 1 відбувається стискання та подрібнення матеріалу, а при русі у зворотному напрямі матеріал висипається з пащі щоки під дією власної маси.

За один розмах щоки з пащі може вільно висипатися об’єм матеріалу, який приблизно відповідає заштрихованому контуру F. Для цього треба, щоб час відходу щоки з положення 1 в положення 2 дорівнював часу висипання матеріалу з дробарки, об’єм якого відповідає заштрихованому контуру висотою h.

Якщо рухома щока робить z повних коливань за хвилину, то час відходження її з точки 1 у точку 2 буде дорівнювати

τ1 = 30 / z, (8)

де 30 – це півхвилини.

З іншого боку час, на протязі якого з дробарки висипається остання верхня частинка об’єму заштрихованого контуру, буде дорівнювати

τ2 = 2 h / g (9)

Але за умовами τ1 = τ2 , відповідно

2 h / g = 302 / z2, (10)

або

z2 = 302 2 h / g. (11)

Кут захвату α при русі щоки змінюється мало.

Враховуючи характер задачі, що вирішується, можна визначити значення h з рівняння

h = S / tg α (12)

де S – перебіг щоки.

Тоді

z2 = 302 g tg α / 2 S (13)

або

![]() (14)

(14)

Розмах коливання S щоки приймають від 5 до 30 мм.

Використовуючи вираз (14), а також схему приводу щоки, визначають частоту обертання привідного валу.

Для шарнірно-важільного приводу число повних коливань рухомої щоки співпадає з частотою обертання привідного валу, тобто

n = z, (сек). (15)

Продуктивність. Визначають з наступної умови: при кожному повному коливанні рухомої щоки з пащі дробарки повинен висипатися об’єм подрібненого матеріалу, який дорівнює площі щілини, помноженої на довжину дробарки. Після деяких перетворень одержуємо об’єм матеріалу, що подрібнюється

v = dк ( s / tgα) L

де вираз dк ( s / tgα) – площа щілини.

При числі коливань рухомої щоки за хвилину, яке дорівнює z, годинну об’ємну продуктивність знаходять по формулі

Vч = μ v z 60

де μ – коефіцієнт розпушування, що коливається в межах 0,4 – 0,6. Він враховує неповноту заповнення матеріалом робочого об’єму дробарки.

Потужність, яка споживається.

При розрахунку дробарок головною задачею є встановлення зв’язку між характеристикою матеріалу, що подрібнюється, та витратами енергії на його подрібнення.

Для щокових дробарок з верхнім підвішуванням рухомої щоки к.к.д. складає 32-35%. К.к.д. сильно залежить від ширини пащі щокової дробарки: при зміненні ширини пащі від 80 мм до 600 мм, к.к.д. змінюється від 5% до 40%. Таке різке змінення к.к.д. в залежності від розміру дробарки пояснюється тим, що питома маса втрат енергії у загальних витратах, різко зростає із зменшенням розмірів дробарки. Тому зростають і витрати на одиницю подрібненого матеріалу.

Є проста емпірична формула для дробарок з простим коливанням щоки: потужність дорівнює

N = c A B

де с – коефіцієнт, який залежить від розміру отвору для завантаження;

А і В – ширина і довжина отвору для завантаження дробарки, см.

N – потужність, кВт.

Для дробарок з отворами розміром менше 250 х 400 мм, коефіцієнт с = 1/60; до 900 х 1200 мм с = 1/100; а для великих с = 1/120.

Встановлена потужність двигуна повинна бути на 50% більше розрахованої.

КОНУСНІ ДРОБАРКИ

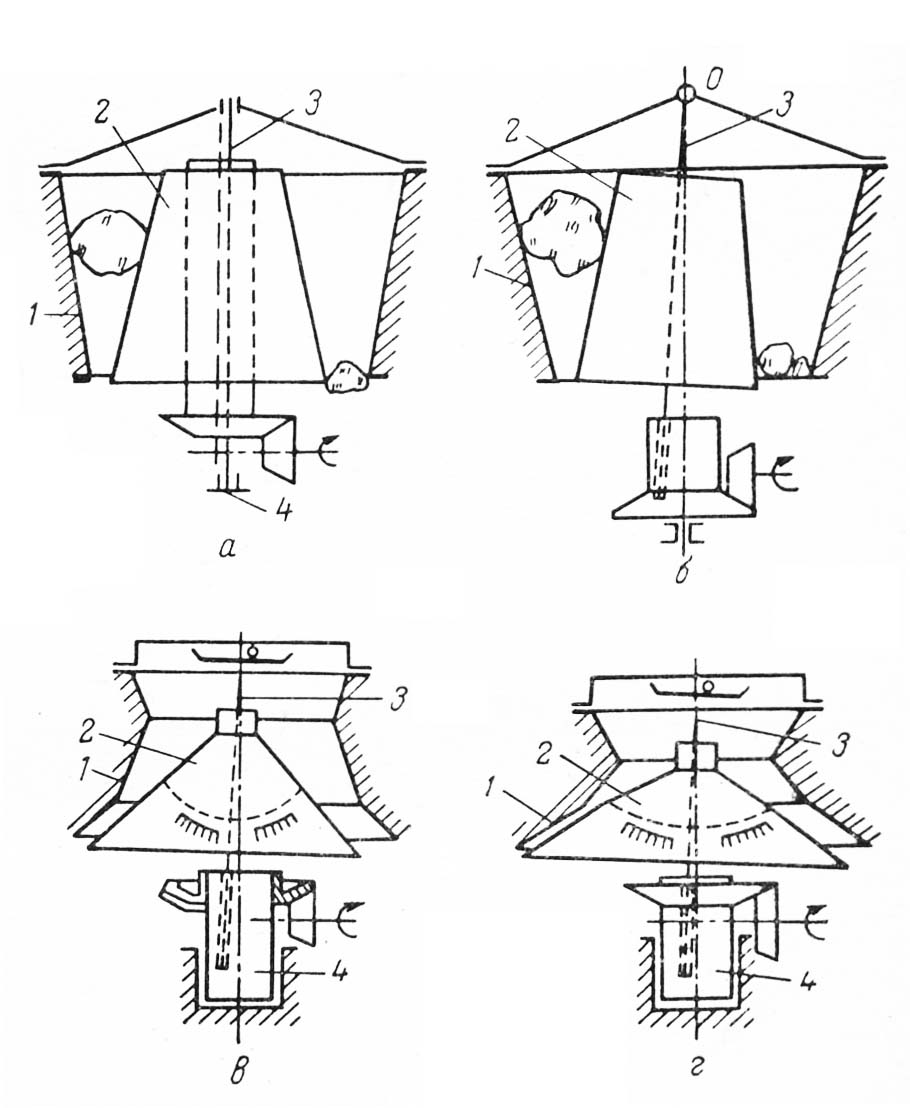

Принципові схеми виконання конусних дробарок представлені на рис. 4

|

Рис. 4 – Схеми основних конусних дробарок а, б – для великого подрібнення; в – для середнього подрібнення; г – для дрібного подрібнення

1 – зовнішній конус; 2 – внутрішній конус; 3 – вісь; 4 - стакан |

Їх можна розподілити на дробарки для крупного подрібнення (а і б), середнього подрібнення (в) і дрібного подрібнення (г). Робочими елементами дробарок є поверхні двох конусів, які входять один в інший. Зовнішній конус 1 нерухомо зв’язаний із станиною дробарки, а внутрішній конус 2 встановлений на вісі 3. У конструкціях (б, в і г) нижній кінець вісі закріплюють ексцентрично у станині 4. При обертанні вісь описує конус з вершиною в точці 0. В конструкціях (а) закріплення вісі відбувається у співвісних підшипниках з ексцентриситетом відносно вісі зовнішнього конуса 1.

При такому обертанні внутрішній конус дробарки у одній частині кола наближається до нерухомого конусу, руйнуючи при цьому матеріал, а в іншій, протилежній частині кола, віддаляється від нерухомого конуса. Подрібнений матеріал висипається через щілину, яка при цьому розширюється.

Таким чином, на відміну від щокових дробарок, в конусних дробарках процес руйнування матеріалу та видалення його із зони подрібнення відбувається безперервно. За рахунок безперервності і більшої рівномірності у роботі, продуктивність конусних дробарок на одиницю власної маси вище, ніж щокових. Конусні дробарки витрачають менше енергії і не потребують громіздкого маховику. Але їх не завжди доцільно використовувати. При невеликій продуктивності і великому розмірі вихідної сировини щокова дробарка може бути вигідніша за конусну. Це пов’язано з тим, що геометричні розміри як щокової, так і конусної дробарок визначаються розмірами кусків у вихідній сировині. А геометричні розміри дробарок визначають їх продуктивність і потужність двигуна.

Тому визначальним фактором при виборі схеми подрібнення повинна бути економічна ефективність процесу подрібнення.

КОНУСНІ ДРОБАРКИ ДЛЯ ВЕЛИКОГО ПОДРІБНЕННЯ

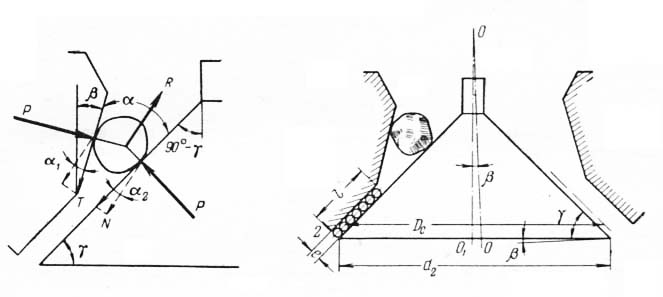

На рисунку показана конусна дробарка для великого подрібнення з вивантаженням подрібненого матеріалу через боковий лоток. Основними вузлами дробарки є: станина, зовнішній конус, закріплений на станині, траверса для підвішування вала, внутрішній конус з валом і привід конуса. Всередині станіни 21 розташований направляючий стакан 23 і похилий лоток 25 для вивантаження подрібненого матеріалу.

|

Рис. 5 – Конусна дробарка для великого подрібнення з вивантаженням матеріалу через боковий лоток 1 – провідний вал; 2 – провідна шестерня; 3 – вкладиш; 4 , 5 – нижній та верхній ряди броньової футеровки зовнішнього конусу; 6 – вал внутрішнього конусу; 7 – втулка; 8 – рознімна гайка; 9 – опірна шайба; 10 – опірна втулка; 11 – опірне кільце; 12 – траверса; 13 – контргайка; 14 – гайка; 15 – внутрішній конус; 16,18 – верхні та нижні броньовані кільця внутрішнього конусу; 19 – зовнішній конус; 20 – ущільнювальні кільця; 21 – станина; 22 – ексцентриковий стакан; 23 – направляючий стакан; 25 – лоток; 26 – опірний пристрій ексцентрикового стакана; 27 – штуцер для підведення масла; 28 – ведена шестерня; 29 – стакан. |

Зовнішній конус 19, футерований зсередини двома рядами броньованих плит 4 і 5, кріпиться до станини. Траверса 12, або павук, спирається на верхній фланець зовнішнього конуса і підтримує вал внутрішнього конуса 6.

Останній закріплений на валу 6 і з зовнішньої сторони захищений верхнім і нижнім броньованими кільцями 16 і 18. Нижній кінець вала 6 входить у ексцентриковий стакан 22 провідного пристрою.

На нижньому кінці ексцентрикового стакана закріплена конічна шестерня 28, яка разом із стаканом приводиться в обертання за допомогою провідної шестерні 2 і вала.

Матеріал для подрібнення потрапляє у простір між зовнішнім та внутрішнім конусами, подрібнюється і виводиться через нахилений лоток 25. Розмір подрібненого матеріалу визначається шириною вихідної щілини, яку можна змінювати шляхом пересування внутрішнього конуса у вертикальному напрямку за допомогою гайки 8. При підніманні конуса ширина зменшується, при опусканні – збільшується.

ТехнологІчНий рОЗРАХУНОК

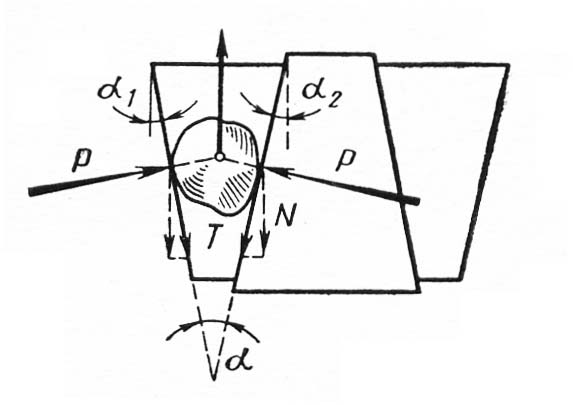

Кут захвату. Під кутом захвату конусної дробарки приймається кут між твірною внутрішнього і зовнішнього конусів дробарки при найбільшому їх стисканні.

|

Рис 6 – Схема до визначення кута захвату конусної дробарки для великого подрібнення |

Залежність між силами, які діють на кусок в конусній дробарці, така сама, як і щокової дробарки. Тому нема необхідності повторювати попередні висновки.

Для конусних дробарок кут захвату також повинен бути менше двох кутів тертя, тобто α ≤ 2φ. В цьому можна переконатися, якщо провести відповідні викладки.

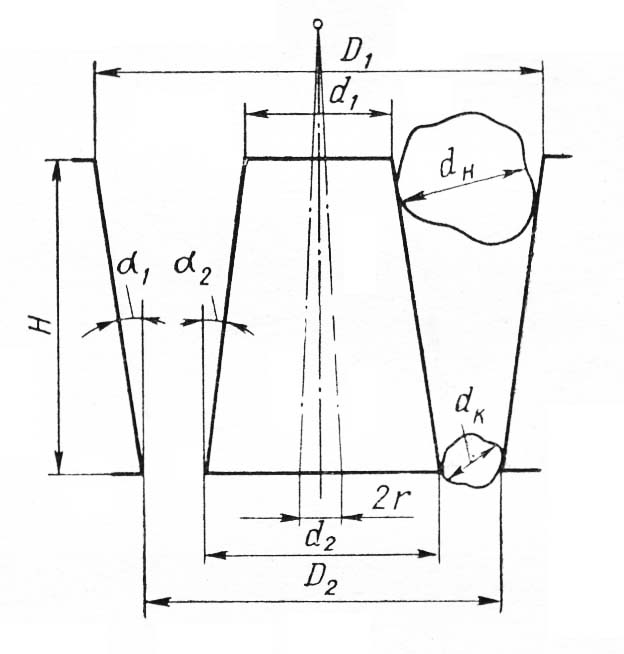

Продуктивність. Діаметр нижньої частини зовнішнього конусу D2 пов’язаний з продуктивністю дробарки і визначається наступним чином.

|

Рис 7 – Схема до визначення геометричного розміру дробарки для великого подрібнення |

За одне колове коливання внутрішнього конусу з дробарки вийде наступний об’єм подрібненого матеріалу

v = π Dc F

де v – об’єм подрібненого матеріалу за одне повне колове коливання внутрішнього конусу;

Dc – середній діаметр кільця з перетином F;

F – площа перетину зазначеного контуру.

Продуктивність дробарки (м3/год) дорівнює

V = v n 60 = 60 π Dc F n

Прийнявши насипну щільність матеріалу ρн і коефіцієнт його розпушення μ, визначаємо масову продуктивність дробарки:

G = μ V ρн = 60 π μ ρн Dc F n

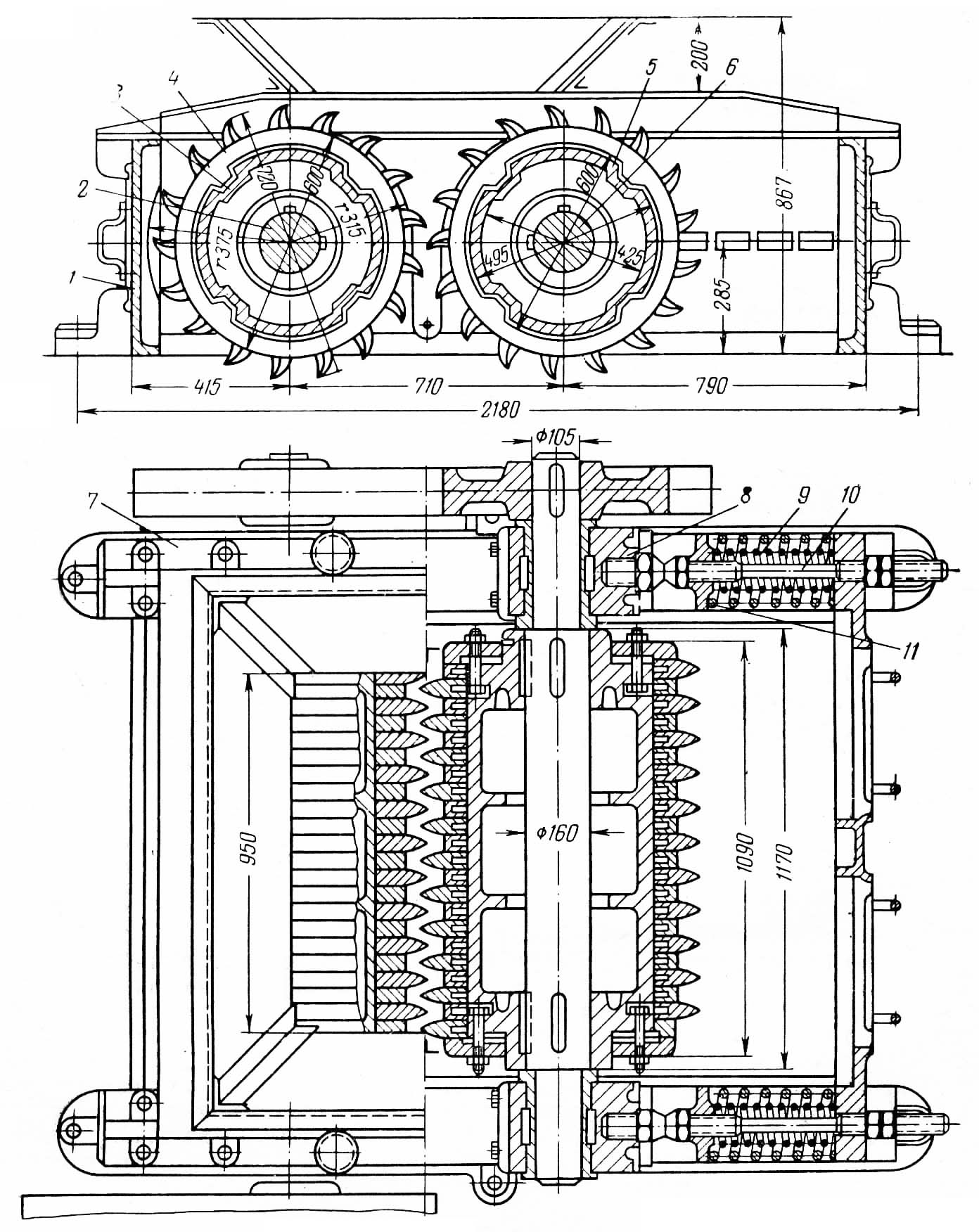

КОНУСНІ ДРОБАРКИ ДЛЯ СЕРЕДНЬОГО І ДРІБНОГО ПОДРІБНЕННЯ

Конструкція такої дробарки приведена на рис. 8. На відміну від конусної дробарки для великого подрібнення, зовнішній конус повернутий широкою частиною донизу, а у внутрішнього конуса нижня (широка) частина значно більше верхньої. Перетин зони подрібнення поступово звужується донизу і різко відхиляється від центральної вісі дробарки. Другою відмінністю дробарок для середнього подрібнення є консольна посадка внутрішнього конуса 8 на центральний вал 13. Нижній кінець цього валу входить ексцентрично у ексцентриковий стакан 26 під певним кутом до вісі стакана і при обертанні примушує внутрішній конус робити обертові і коливальні рухи, наближуючись до зовнішнього конусу в одному місті і віддаляючись від нього у іншому. При цьому, коли внутрішній конус наближається до зовнішнього – відбувається процес подрібнення, а з протилежного боку подрібнений матеріал виходить із зони подрібнення. Робочі поверхні внутрішнього і зовнішнього конусів захищені змінними плитами 12 и 21 із сталі з високим вмістом марганцю.

|

Рис. 8 – Конусна дробарка для середнього подрібнення 1 – направляючий стакан; 2 – ведена шестерня; 3 – станина; 4 – натяжний болт; 5 – гайка; 6 – шайба; 7 – пружина; 8 – внутрішній конус; 9 – гвинтовий домкрат; 10 – кожух; 11 – приймальна воронка; 12 – захист внутрішнього конусу; 13 – центральний вал; 14 – фасонна гайка; 15 – воронка завантаження; 17 – приймальна тарілка; 19 – установочне кільце; 20 – зовнішній конус; 21 – захист зовнішнього конусу; 22 – сферична опора; 23 – стакан; 24 – провідний вал; 25 – ведена шестерня; 26 – ексцентриковий стакан; 27 – опірна п’ята ексцентрикового стакану |

Закріплення зовнішнього конусу за допомогою пружин дозволяє виключити можливу поломку машини у випадку потрапляння в зону подрібнення занадто твердих тіл. В цьому випадку пружини стискаються, зовнішній конус підіймається і тверде тіло проходить через зони подрібнення не завдаючи машині шкоди.

Розмір подрібненого матеріалу визначається шириною вихідної щілини, яка може змінюватися підніманням або опусканням зовнішнього конуса при його повертанні за допомогою гвинтового домкрата 9.

Технологічний розрахунок.

Кут захвату.

Під кутом захвату (α) у конусних дробарок для середнього і дрібного подрібнення приймають кут між твірною внутрішнього і зовнішнього конусів з боку входження матеріалу. Найбільший кут захвату повинен бути таким, щоб куски при стиканні не викидалися догори.

Рис. 9 – Схема до визначення кута захвату та швидкості обертання внутрішнього конуса дробарок середнього та дрібного подрібнення

Розглядаючи умови рівноваги сил, які діють на тіло, стиснуте між двома конусами, прийшли до висновку, що кут захвата α не може бути більше двох кутів тертя (α ≤ 2φ).

Розміри конусних дробарок для середнього і дрібного подрібнення визначаються розміром кусків у вихідній сировині, ступенем подрібнення матеріалу і продуктивністю.

Діаметр нижньої частини зовнішнього конуса залежить від продуктивності дробарки. Приймають, що за одне колове коливання внутрішнього конуса з дробарки вийде об’єм матеріалу, який дорівнює об’єму кільця, утвореного паралельними частками поверхні конусів.

Годинна продуктивність дробарки при n об/хв, коефіцієнті розпушення μ і насипній щільності ρн складе:

G = 60 ρн μ n e l π Dc

Коефіцієнт корисної дії дробарок цього типу залежить від ширини вихідної щілини. При збільшенні ширини щілини к.к.д. зростає: у дробарок для середнього подрібнення діаметром 900-1200 мм від дорівнює 0,4; а у великих – до 0,6. У дробарок для дрібного подрібнення к.к.д. знаходиться в межах від 20% до 45%.

Оскільки продуктивність щокових і конусних дробарок не має задовільного математичного опису, вона визначається шляхом дослідження машин при подрібненні матеріалів середньої міцності і при розрахунках корегується шляхом множення на коефіцієнт розмельності Кр. Для м’яких матеріалів Кр = 1,2; для матеріалів середньої міцності Кр = 1; для міцних Кр = 0,9; для дуже міцних Кр = 0,8.

ВАЛКОВІ ДРОБАРКИ

Основним способом подрібнення у машинах цього типу є роздавлювання матеріалу між двома робочими поверхнями. При цьому одна поверхня або обидві повинні бути рухомими, оскільки роздавлювання матеріалу відбувається тільки при їх зближенні.

Конструктивно данні дробарки відрізняються по положенню робочих елементів і принципу створення зусиль роздавлювання. У одних ці зусилля створюються пружинами, у інших – відцентровими силами.

ГЛАДКОВАЛКОВІ ДРОБАРКИ.

На рис. 10 показана двовалкова дробарка с гладкими валками. Подрібнення матеріалу відбувається роздавлюванням при однаковій частоті обертання або роздавлюванням із стиранням, якщо валки мають різні частоти обертання.

Рис 10 - Двовалкова дробарка з гладкими валками

1 – рама; 2, 3 – валки; 4 – вал контрприводу; 5,6 – змінний бандаж валків; 7 – кришка дробарки з воронкою для завантаження; 8 – пружина; 9 – шків контр привода; 10 – зубчата пара; 11 – захисний кожух; 12 – упорна шпилька; 13 – гайки для регулювання; 14 – шайба; 15 – підшипник; 16 – вісь валка; 17 – змінна прокладка; 18 – вісь нерухомого валка; 20 – нерухомий підшипник; 21 – зубчата пара; 22 - кожух

Зусилля стискання пружини або її жорсткість регулюють за допомогою гайки 13 і шпильки 12, а ширину вихідної щілини або розмір подрібнення – за допомогою прокладок 17 відповідної товщини, встановлених між корпусом рухомого підшипника і упорної стінки зі сторони іншого валка.

Продуктивність гладковалкової дробарки пропорційна ширині вихідної щілини і обводової швидкості обертання валка, тобто

v = k e ω

зубовалковІ дробАРки.

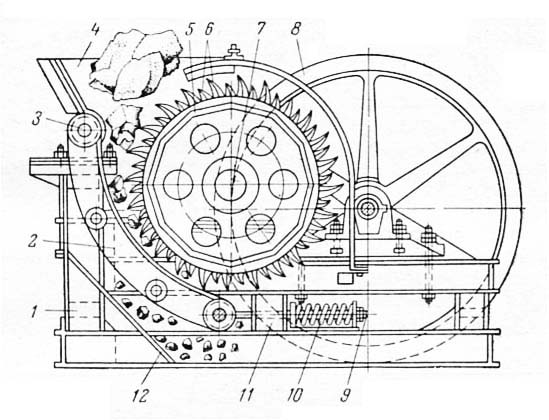

Робочими елементами зубовалкових дробарок є посаджені на валки зуби. У двовалковій дробарці матеріал потрапляє між зубами валків, які обертаються назустріч один одному і розколюється. У дробарках з одним валком куски матеріалу розколюються на колосниковій решітці і частково провалюються через неї, а частково скочуються донизу.

Рис. 11 – Одновалкова зубчата дробарка з колосниковою решіткою

1 – станина; 2 – колосникова решітка; 3 – шарнір; 4 – воронка для завантаження; 5 – валок; 6 – зуби; 7 – вісь валка; 8 – маховик; 9 – тяга; 10 – пружина; 11- стійка упорна; 12 - бункер

На рис. 11 показана одновалкова дробарка. Матеріал на подрібнення потрапляє у дробарку через воронку для завантаження 4. Куски, потрапляючи між валком і колосниковою решіткою, руйнуються спочатку довгими зубами, а при просуванні матеріалу донизу - короткими. Частина подрібненого матеріалу провалюється в бункер 12 через отвори колосникової решітки. Матеріал, що залишився, виходить через щілину між валком і колосниковою решіткою.

Щоб забезпечити безаварійну роботу дробарки, колосникову решітку підтримують у робочому стані за допомогою тяги 9 і спіральної пружини 10. Якщо на решітку потрапляють тіла, які не руйнуються, вона відходить від валка на відстань, яка дорівнює розміру цих кусків, а потім знову повертається у робочий стан.

Рис. 12 – Двовалкова зубчата дробарка

1 – рама; 2, 6 – вісь валка; 3, 5 – валок; 4 – зубчаті кільця; 7, 8 – підшипник;

9 – пружина; 10 – направляюча шпилька; 11 – опорна тарілка

На рис. 12 представлена двовалкова зубчата дробарка, призначена для великого та середнього подрібнення крихких і маломіцних матеріалів (вугіль, кокс, солі, тощо).