- •Глава 1. Емкости для хранения газа и нефтепродуктов

- •1.1. Вертикальные и горизонтальные емкости

- •2.2. Резервуары для хранения нефтепродуктов

- •2.3. Резервуары для хранения нефтепродуктов

- •2.4. Каплевидные (сфероидальные) резервуары

- •Корпус; 2- тарелка; 3- седло; 4- обойма; 5- защитный кожух; 6- огнепреградитель; 7- шток; 8- направляющая труба; 9- покрытие тарелки (пленка из фторопласта 4).

- •6.2. Теплообменники смешения

- •Эксплуатация теплообменных аппаратов.

- •Эксплуатация теплообменников с компенсацией температурных напряжений.

- •Эксплуатация аво

- •Эксплуатация пластинчатых теплообменников

- •10.1. Ректификация, сущность процесса

- •10.2. Конструкции и типы тарелок

- •10.2. Насадочные колонны.

- •10.3. Абсорберы

- •7.6. Адсорберы

- •1.1. Реакторы с псевдоожиженным слоем зернистого катализатора

- •12.0. Эксплуатация оборудования для массообменных процессов.

- •12.1. Насадочные колонны

- •12.2. Тарельчатые колонны

- •12.3. Сложные ректификационные колонны.

- •12.4. Устройства для ввода сырья.

- •12.5. Устройство для сепарации газожидкостных потоков.

- •12.6. Эксплуатация ректификационных колонн.

- •12.7. Пуск и остановка колонн

- •12.8. Эксплуатация абсорберов, десорберов, адсорберов.

- •12.9. Возможные аварийные ситуации.

- •12.10. Эксплуатация аппаратов для проведения экстракции.

- •12.11. Эксплуатация реакционного оборудования.

- •12.12. Эксплуатация реакционных аппаратов для жидкостных процессов.

- •6. Огневые нагреватели объектов промысловой подготовки нефти

- •6.1. Основные типы печей

- •Ремонт трубчатых печей

- •Назначение и основные характеристики

- •Устройство и принцип работы

- •Пуск печи в работу

- •Ручной розжиг печи птб - 10

- •Остановка печи птб - 10

- •Требования безопасности при эксплуатации печи птб- 10

- •Требования безопасности при аварийной остановке печи птб – 10

- •Технические характеристики

- •Печи птб-10э-64.

- •Печь типа птб-10э-64

- •Технические характеристики

- •Технические характеристики

- •Обслуживание насосов Применение и эксплуатация насосов. Основные характеристики насосов.

- •Принципы действия насосов.

- •Насосы нефтяные

- •Центробежные насосы

- •Специальные насосы.

- •Насосные блоки.

- •Устройство и принцип работы насосов цнс.

- •Пуск насоса.

- •Требования безопасности при эксплуатации насоса.

- •Основные неисправности и способы их устранения.

- •Перечень основных ремонтных работ насосов цнс, выполняемых оператором ту, от, машинистами и порядок их выполнения.

- •1. Смена сальниковой набивки насоса.

- •2. Замена смазки.

- •3. Вскрытие и чистка фильтров на приеме насосов.

- •Смена сальниковой набивки насоса.

- •Замена смазки.

- •Вскрытие и чистка фильтров на приеме насосов.

- •Глава 10. Оборудование для перемещения и сжатия газов

- •10.1. Воздуходувки и газодувки

- •10.2. Компрессоры

- •2. Основное оборудование компрессорных станций

- •2.1. Газомотокомпрессоры

- •2.2. Турбоприводные газоперекачивающие агрегаты

- •2.3. Электроприводные газоперекачивающие агрегаты

- •2.4. Нагнетатели природного газа

- •7. Ремонт насосно-компрессорного оборудования

- •Материалы для изготовления оборудования

- •Неметаллические материалы органического происхождения

- •Неметаллические материалы неорганического происхождения.

- •Ремонт трубопроводов.

Замена смазки.

Работы необходимо выполнять в следующей последовательности:

2.1. Убедитесь, что насос остановлен и исключена возможность его самозапуска;

2.2. Отверните болты с крышки подшипниковой камеры.

2.3. Снимите крышку с прокладкой и откройте подшипниковую камеру.

2.4. Очистите подшипниковую камеру. При замене смазки подшипники требуется промыть керосином или другой жидкостью, не вызывающей коррозию.

2.5. Наполните подшипники и камеру заранее приготовленной смазкой. Смазку необходимо использовать в соответствии с рекомендациями завода-изготовителя насоса. Норма расхода смазочных материалов на одну подшипниковую камеру составляет 400 – 600 граммов.

2.6. Установите крышку с прокладкой, закрепив ее к кронштейну болтами.

Вскрытие и чистка фильтров на приеме насосов.

Работы необходимо выполнять в следующей последовательности:

3 .1.

Убедитесь, что насос остановлен и

исключена возможность его самозапуска;

.1.

Убедитесь, что насос остановлен и

исключена возможность его самозапуска;

3.2. Отсеките фильтр от технологической схемы, перекрыв задвижки до и после него;

3.3. Открыв дренажную задвижку, стравите давление в фильтре, падение давления контролируйте по манометру;

3.4. Убедившись, что давление в фильтре стравлено до атмосферного, ослабьте крепление фланцевого соединения крышки фильтра с помощью гаечных ключей. Очередность ослабления шпилек определяется по схеме «крест-накрест» рис 4.

3.5. Полностью освободив фланцевое соединение, снимите крышку фильтра.

3.6. Очистите полость фильтра и сетку от механических примесей и грязи, при необходимости промойте его.

Сборку произведите в обратной последовательности.

Глава 10. Оборудование для перемещения и сжатия газов

Большинство химических процессов связано с переработкой больших объемов газов, при которой возникает необходимость продувки газов через аппараты, создания давления или разряжения газа в аппаратах. Эти задачи выполняются специальными машинами, которые в зависимости от величины создаваемого давления подразделяют на:

1) в е н т и л я т о р ы, предназначенные для отсасывания или нагнетания газов под давлением, не превышающим 0,11 МН/ м2;

2) в о з д у о д у в к и и г а з о д у в к и, служащие для нагнетания воздуха и газов под давлением от 0,11 до 0,45 МН/ м2;

3) к о м п р е с с о р ы, предназначенные для сжатия газов и воздуха до давления выше 0,4 МН/ м2;

4) в а к у у м - н а с о с ы, служащие для отсасывания газов, находящихся под вакуумом, и сжатия их до атмосферного давления.

Вентиляторы используют для вентиляции зданий, создания тяги и дутья в печах, топках, сушилках, циклонах, фильтрах и в системах пневмотранспорта. Они создают малые напоры, поэтому могут быть использованы только для преодоления сопротивления трубопроводов, газовых топок, печей и сушилок.

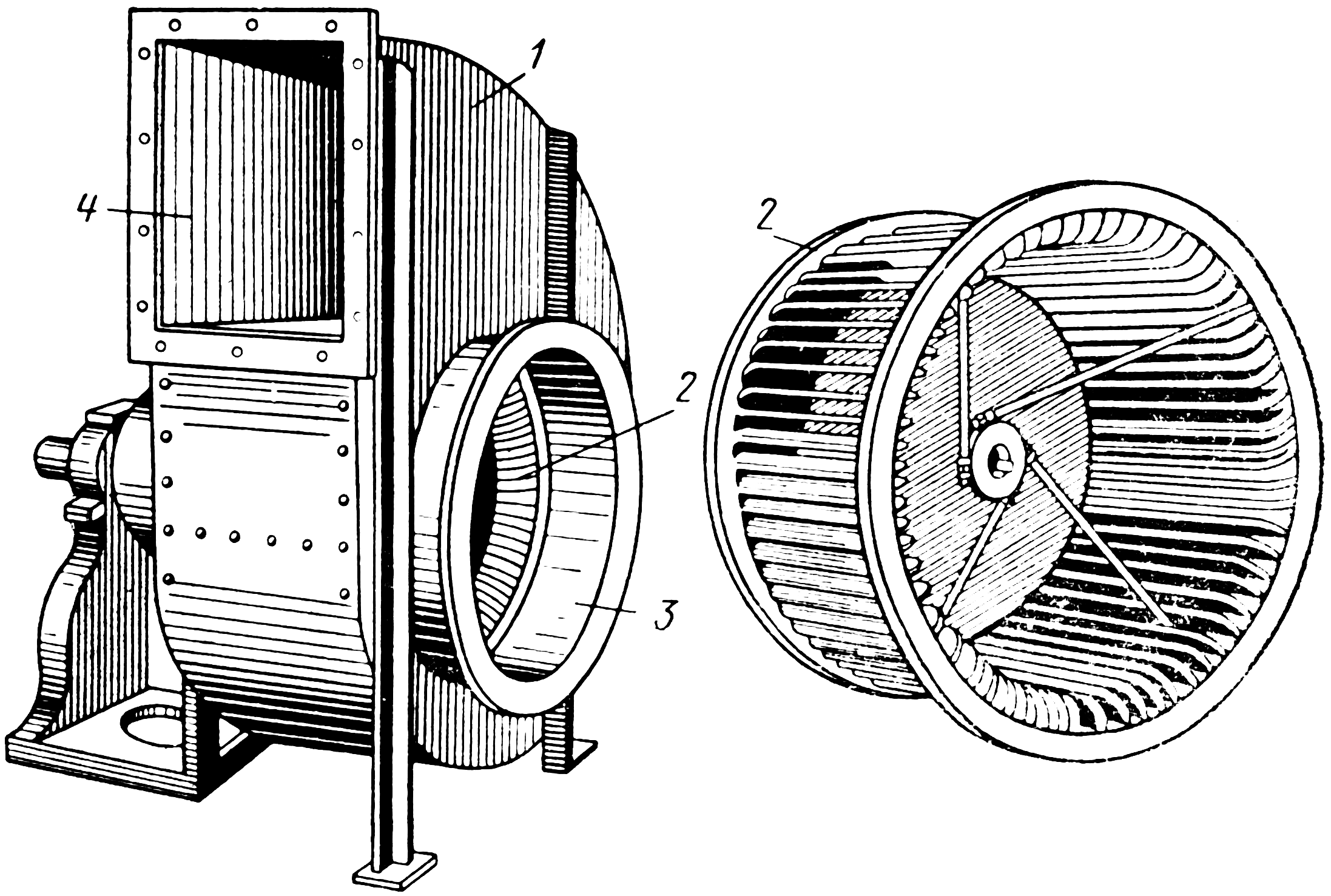

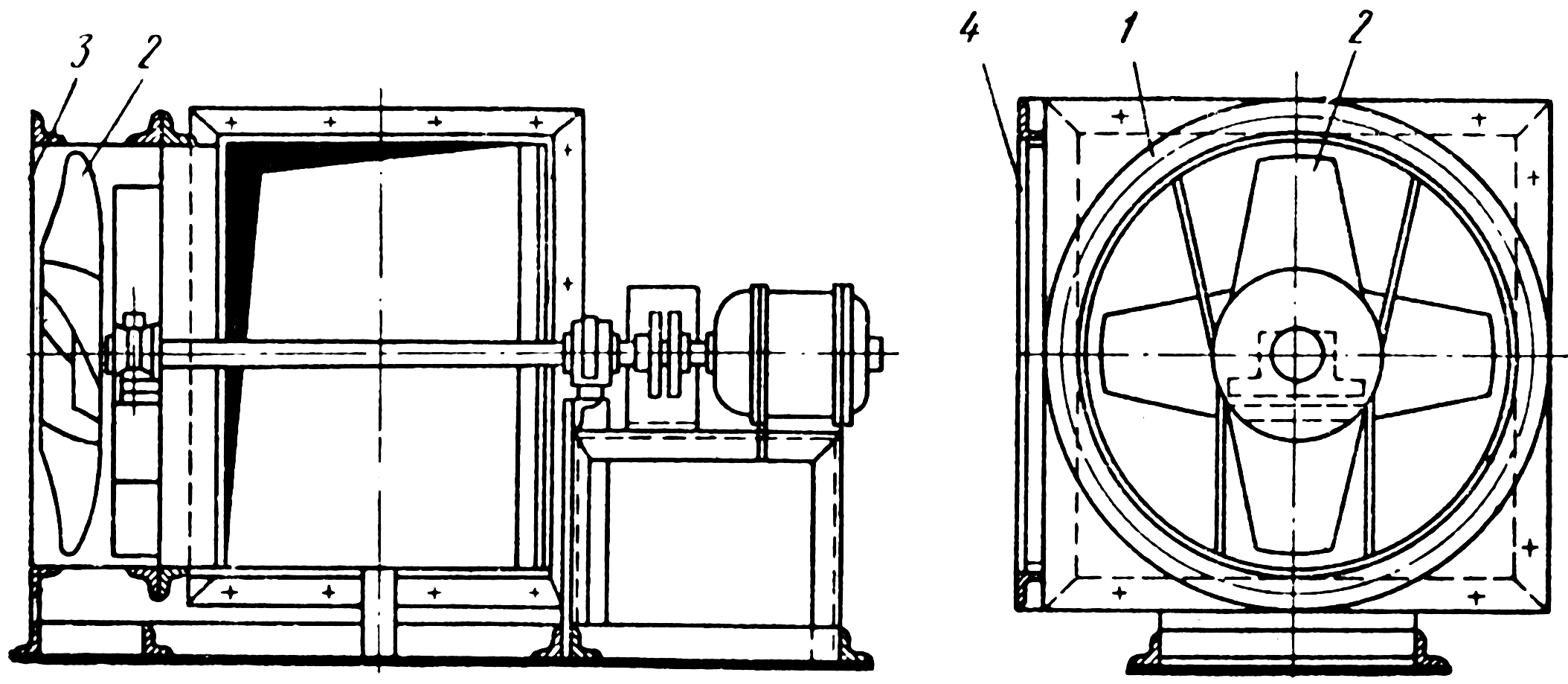

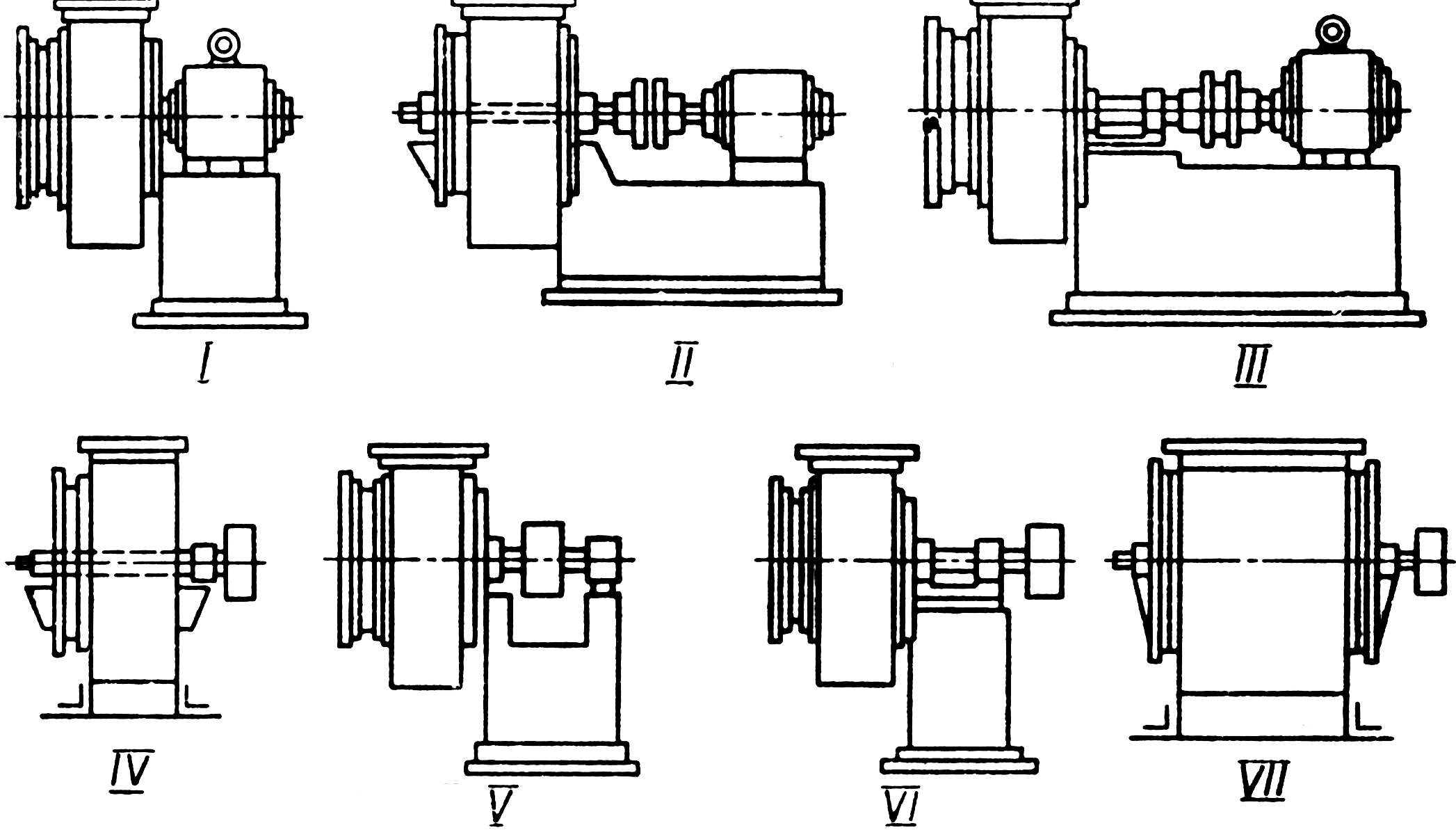

Основная часть вентилятора - рабочее колесо с лопатками, крепится на вращающемся валу. Рабочее колесо вентилятора имеет тот же принцип действия, что и крыльчатка центробежного насоса: вращающиеся лопатки рабочего колеса сообщают газу ускорение в радиальном или осевом направлении и создают на выходе из колес избыточное давление. Если газ движется в рабочем колесе в радиальном направлении, то вентилятор называется радиальным или центробежным (рис. 10.1), а если в осевом, то осевым (рис. 10.2). В радиальном вентиляторе газ поступает по оси рабочего колеса через всасывающий патрубок, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок, ось которого перпендикулярна оси рабочего колеса. Радиальные вентиляторы в зависимости от величины создаваемого ими полного давления могут быть: а) низкого давления (до 981 Н/м2); б) среднего давления (свыше 981 до 2940 Н/м2); в) высокого давления (свыше 2940 до 11770 Н/м2). Вентиляторы выпускаются комплектно с электродвигателями. Схемы конструктивных исполнений вентиляторов приведены на рис. 10.3.

Рис.10.1. Центробежный вентилятор

Рис.10.2. Осевой вентилятор ЦАГИ

Рис.10.3. Схемы конструктивных исполнений вентиляторов

В осевом вентиляторе (рис.10.2) рабочее колесо выполнено по типу воздушного пропеллера. Корпус осевого вентилятора выполнен в виде короткого цилиндра, внутри которого вращается пропеллер (лопастное колесо). Пропеллер состоит из полых лопаток и ступицы, насаживаемый на вал. Лопатки крепятся на ступице стяжными стержнями, вокруг которых лопатки могут поворачиваться на угол 10 - 30 о. Изменяя угол наклона лопастей, можно увеличивать или уменьшать производительность осевого вентилятора. Производительность вентиляторов промышленных типов составляет от 1 000 до 1 000 000 м3/ч.

Вентиляторы стандартизованы и разбиты на геометрически подобные группы в серии. Чем выше номер вентилятора в данной серии, тем больше диаметр его рабочего колеса и производительность.