- •Введение

- •1. Геологическая часть

- •Орогидрография.

- •Стратиграфия.

- •Тектоника.

- •Нефтегазоносность.

- •1.5. Коллекторские свойства пород

- •2. Расчётно-техническая часть

- •2.1 Состояние разработки месторождения.

- •Структура фонда

- •Показатели использования фонда

- •2.2 Факторы вызывающие ухудшение пзс.

- •2.3 Назначение проведения гпп.

- •2.4. Характеристика условий проведения перфорации

- •2.5. Технология проведения гидропескоструйной перфорации.

- •2.6. Современные виды перфорации.

- •2.7. Расчёт и подбор оборудования фонтанной скважины

- •2.8. Расчет процесса гидропескоструйной перфорации. Общие данные.

- •Исходные данные.

- •2.9. Техника для проведения гпп.

- •Установка пескосмесительная механическая упс 6-30

- •Насосная установка ун1-630×700а (4ан-700)

- •Цементировочный агрегат ца-320 (унб-125х32)

- •Заключение.

- •Список литературы.

2.9. Техника для проведения гпп.

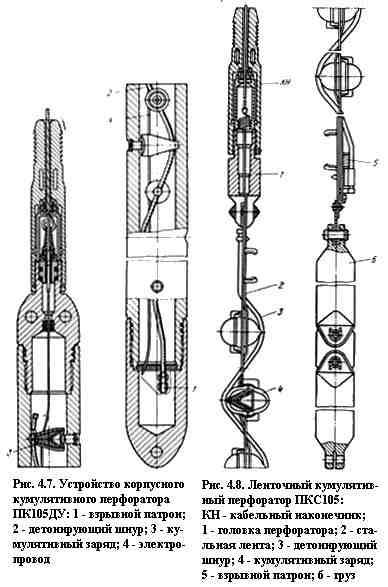

Ленточные перфораторы намного легче корпусных, однако, их применение ограничено величинами давления и температуры на забое скважины, так как их взрывной патрон и детонирующий шнур находятся в непосредственном контакте со скважинной жидкостью.

Кумулятивные перфораторы нашли самое широкое распространение. Можно в широких диапазонах регулировать их термостойкость и чувствительность к давлению и этим самым расширить возможности перфорации в скважинах с аномально высокими температурами и давлениями.

Установка пескосмесительная механическая упс 6-30

Предназначена для транспортировки сухих порошкообразных материалов, механически регулируемой подачи этих материалов винтовыми конвейерами и приготовления тампонажных растворов при цементировании нефтяных и газовых скважин.

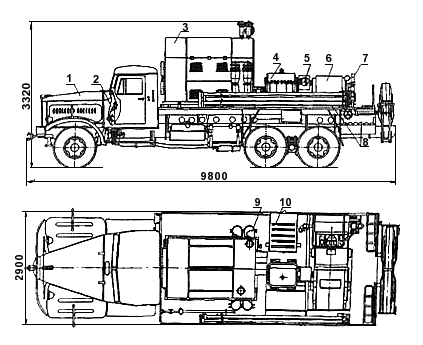

Насосная установка ун1-630×700а (4ан-700)

Предназначена для нагнетания различных жидких сред при гидравлическом разрыве пластов, гидропескоструйной перфорации и других продавочно-промывочных работах, проводимых в нефтяных и газовых скважинах в районах с умеренным климатом.

Насосная установка состоит из силового aгрегатa, коробки передач, трехплунжерного насоса, вспомогательного трубопровода, манифольда и системы управления. Все оборудование закреплено на общей монтажной раме.

Силовой агрегат, выполненный на базе дизельного двигателя оборудован системами водяного охлаждения, смазки и питания, многодисковой фрикционной муфтой сцепления постоянно замкнутого типа, контрольно-измерительными приборами, электросистемой с аккумуляторной батареей, обеспечивающей запуск дизельного двигателя электростартером.

Цементировочный агрегат ца-320 (унб-125х32)

Назначение.

Цементировочный агрегат ЦА-320 (УНБ-125х32) предназначен для нагнетания рабочих жидкостей при цементировании скважин в процессе бурения и капитального ремонта, а также при проведении ГПП и ГРП других промывочно-продавочных работ на нефтяных и газовых скважинах.

Состав цементировочного агрегата ЦА-320

монтажная база

насос высокого давления

манифольд

водоподающий блок

Технические характеристики цементировочного агрегата ЦА-320

насос высокого давления |

НЦ-320 (поршневой) |

потребляемая мощность |

125кВт |

рабочее давление нагнетания |

32МПа |

предельное давление нагнетания |

40 МПа |

наибольшая идеальная подача |

26л/с |

габаритные размеры |

2385 х 750 х 2390 |

вместимость мерного бака |

6 куб.м |

вместимость бачка для цементного раствора |

0.25 куб.м |

условный диаметр приемной линии |

100 мм |

условный диаметр нагнетательной линии |

50 мм |

насос водоподающего блока |

ЦНС 38-154, (центробежный) |

Заключение.

Обзор отечественных и зарубежных исследований в области вторичного вскрытия показал, что существующие методы, за исключением метода ГПП, не обеспечивают снятие напряженного состояния в призабойной зоне продуктивных пластов и сохранение целостности цементного камня, что в итоге отрицательно сказывается на дебитах нефти добывающих, приёмистости нагнетательных скважин и их быстром обводнении.

Особенности перемещения, продольных и поперечных колебаний лифта НКТ с перфоратором в зависимости от режимов работы насосных агрегатов явились основой обоснования принципов совершенствования ГПП, позволяющей без применения забойных движителей на каждом резе формировать протяженные глубокие щели (длиной 0,25, глубиной 0,4 и шириной 0,04 м) и в результате достичь увеличения площади фильтрации до 89,2-814,4 % от площади открытого ствола скважины.

Определены требования, разработана, изготовлена и испытана конструкция гидроперфоратора с управляемым с поверхности клапанным механизмом и усовершенствован комплекс оборудования, используемого при подготовке и проведении ГПП, позволяющие ускорить выполнение операции, повысить его технологичность, экономическую и промышленную безопасность.

Используя гидроперфоратор с управляемым с поверхности клапанным механизмом обеспечивающий по окончании последнего реза вымыв песка из щелей и интервала перфорации, разработан метод интенсификации притока, позволяющий совместить его по времени с подъёмом перфоратора, проведением геофизических исследований и внедрением погружного насоса или лифта для добычи нефти. Экспериментально показано, что в качестве жидкостей рабочей ГПП и интенсификации притока рационально использовать высшие спирты - смесь высших диоксановых спиртов Т-80 , позволяющих повысить фильтационно-емкостные свойства коллекторов на 6-14%. Экспериментально показано и практикой промышленного применения подтверждено, что в качестве рабочей жидкости ГПП технологически и экологически целесообразно применять пластовую воду с 1,5% КС1.

Предложен способ определения местоположения, числа и размеров полостей в около скважинном пространстве, включающий запись приборами ВАК, ЭМДСТ-МП, САТ-2 и геовизором.

На основании обобщения результатов теоретических и экспериментальных исследований показано, что в результате проведения ГПП в призабойной зоне продуктивных пластов происходит снижение нормальных и увеличение касательных напряжений, создавая тем самым условия для образования кольцевых зон разрушения коллектора, что является важным геомеханическим фактором, исключительно способствующим повышению продуктивности скважин.

Разработанная технология, технические средства и рабочая жидкость ГПП успешно прошли испытания и промышленно применены более чем на 80скважинах и позволили в течение 1999 - 2002 годов получить дополнительную добычу нефти в количестве 370000 тонн при одновременном снижении затрат на её проведение.