- •Міністерство освіти і науки України

- •Склав викладач

- •1 Структура і зміст курсової роботи

- •2 Оформлення курсової роботи

- •3.Методичні основи розрахунку поточних ліній

- •Методичні вказівки

- •3.1 Методичні вказівки щодо розрахунку параметрів перервно-потокової лінії

- •3.2 Методичні вказівки щодо розрахунку параметрів змінно-потокової лінії

- •3.3 Методичні вказівки щодо розрахунку параметрів конвеєру

- •Перелік рекомендованої літератури

- •Приблизна тематика курсових робіт

- •Завдання на курсову роботу по дисципліні „Організація виробництва”

- •Вихідні дані для виконання розрахункової частини роботи:

3.2 Методичні вказівки щодо розрахунку параметрів змінно-потокової лінії

На перервно-потоковій лінії обробляється ведуча "Вал-шестірня" редуктора. Місячна програма випуску виробів заводу "Фрегат" наведена в таблиці 3.4.

Таблиця 3.4 — Місячна програма випуску змінно-потокової лінії за видами продукції

Види продукції |

Остання цифра залікової книжки студента |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

|

вали шліцьові |

6000 |

5000 |

4000 |

5500 |

4500 |

6000 |

5000 |

5500 |

4500 |

4000 |

шестірні |

4000 |

6000 |

5500 |

6000 |

6500 |

4500 |

4500 |

7000 |

6000 |

7000 |

зубчасті колеса |

4500 |

4000 |

6500 |

4500 |

5000 |

5000 |

5500 |

4000 |

5500 |

3500 |

Партія механічної обробки виробів дорівнює місячній програмі. Лінія працює в дві зміни 22 дня на місяць; втрати часу на ремонт та переналагоджування робочого місця потокової лінії складають 4-6% від трудомісткості.

Таблиця 3.5 — Трудомісткість обробки виробів на верстатах, хвилин

Вироби |

Верстати |

||||

Токарні напівавтомати |

Фрезерні |

Зубофрезерні |

Шліфувальні |

Всього |

|

Вали шліцьові |

6 |

4+п** |

8 |

6 |

24+п |

Шестірні |

7+п |

3 |

10+п |

4 |

24+2п |

Зубчасті колеса |

8 |

2 |

12 |

4+п |

26+п |

(**) п — дві останні цифри залікової книжки студента.

Розрахувати змінно-потокову лінію, на якій обробляються вироби вали шліцьові, шестірні, зубчасті колеса. Потрібно розрахувати робочі такти; при розміщенні фонду часу роботи лінії пропорційно трудомісткості програмних завдань.

1. Визначаємо місячний дійсний фонд роботи лінії за формулою:

Ф= PgxZxTg xKз=22x2x8x 0,96 = 338 годин,

де Pg - кількість робочих днів за місяць, днів = 22 дня;

Z - кількість змін за робочу добу = 2;

Тg - тривалість зміни = 8 годин;

Кз - коефіцієнт завантаження обладнання = 0,96.

2. Розраховуємо тривалість випуску і такти потокової лінії кожного виробу.

Тривалість випуску кожного виробу розраховуємо, згідно підсумків тривалості випуску виробів та питомої трудомісткості програмних завдань за формулою:

Фв = Р х Z х К , змін.;

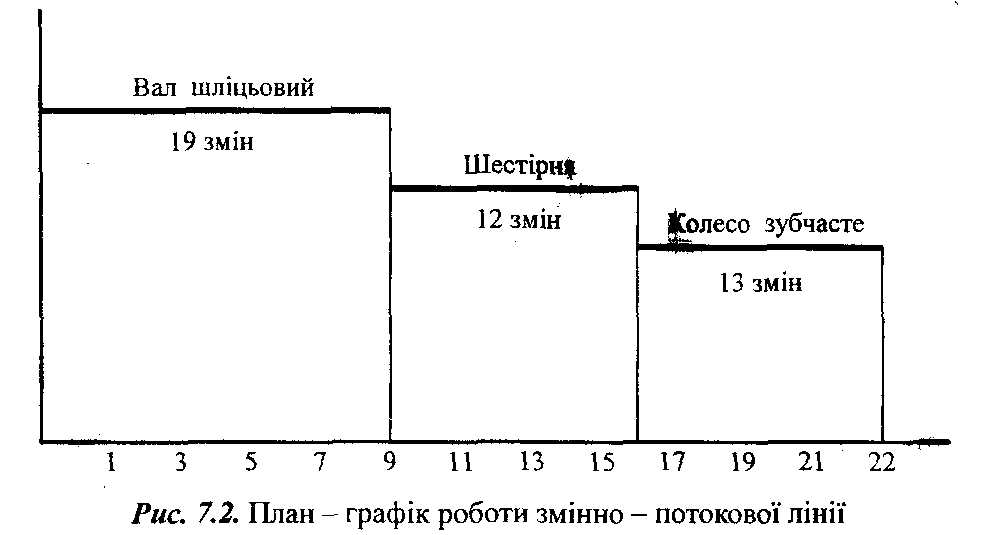

Фв = 22 х 2 х 0,42 =19 змін;

Фш = 22 х 2 х 0,28 =12 змін;

Фкз = 22 х 2 х 0,3 =13 змін.

Таблиця 3.6. Тривалість випуску виробів і такти лінії

Вироби |

Місячна програма Пм; один |

Трудомісткість програмних завдань по виробам (Тп) |

Підсумкова трудомісткість місячного завдання (ПмхТп) |

Тривалість випуску виробів |

Такт лінії (Тлі), хв |

|||

Хв |

год |

% |

Фі,год |

Фі,змін |

||||

Вал шліцьовий |

6000 |

24 |

144000 |

2400 |

42 |

106,3 |

19 |

1,52 |

Шестірня |

4000 |

24 |

96000 |

1600 |

28 |

62,5 |

12 |

1,44 |

Колесо зубчасте |

4000 |

26 |

104000 |

1733 |

30 |

14,7 |

13 |

1,56 |

Разом |

— |

— |

344000 |

5733 |

100 |

— |

44 |

— |

З. Визначаємо підсумкову трудомісткість місячного завдання в хвилинах за формулою:

Тмв = Пм х Тп = 6000 х 24 = 144000 хв.;

Тмш = 4000 х 24= 96000 хв.;

Тмк = 4000 х 26 = 104000 хв.

4. Визначаємо підсумкову трудомісткість місячного завдання в годинах за формулою:

Т'мв = Пм х Тп / 60 = 144000 / 60 =2400 год.;

Т'мш =9600/60= 1600 год.;

Т'мк = 104000 / 60 = 1733 год.

5. У відсотковому відношенні трудомісткість місячного завдання буде визначатися таким чином:

Кмв

= Т'мв

/![]() х 100 = 2400 /5733 х 100=42%;

х 100 = 2400 /5733 х 100=42%;

Кмш =1600/5733x100=28%;

Кмк =1733/5733x100=30%.

6. Знаходимо тривалість випуску виробів за формулою:

Фі = ПмхТп/480год.;

Фів = 51000/480 =106,3 год.;

Ф.іш = 30000 / 480 =62,5 год.;

Фік = 68000/480 =141,7 год.

7. Знаходимо тривалість тактів роботи лінії для кожного виробу за формулою:

Тлв = ( Фізмх Tg х60 ) / Пм = ( 19 х 8 х 60 ) / 6000 = 1,52хв.

Тлш ==(12x8x60)/4000= 1,44 хв.;

Тлк =(13 х 8x60)/4000= 1,56хв.

8. Визначаємо споживчу кількість робочих місць по операціям та будуємо графік завантаження:

В1 =Тшт /Тл;

Кз =(Вв /Впр )х 100.

8.1. По групі токарних напівавтоматів:

а) для обробки деталей - "Вал шліцьовий":

В'в =6/ 1,52 = 3,95 ; приймаємо Впр =4 верстата;

Кз = 3,95/ 4 = 0,988.

б) для обробки деталей - "Шестірня":

В'ш =7/ 1,44 = 4,86; приймаємо Впр=5 верстатів;

в) для обробки деталей - "Колесо зубчасте":

В2 к =8/ 1,56= 5,13 ; приймаємо Впр =6 верстатів.

8.2. По групі фрезерних верстатів:

а) для обробки деталей - "Вал шліцьовий":

В"в =4/ 1,52 = 2,63 ; приймаємо Впр=3 верстата;

б) для обробки деталей - "Шестірня";

В"ш =3 / 1,44 — 2,1; приймаємо Вп =3 верстата;

в) для обробки деталей - "Колесо зубчасте":

В"к =2/ 1,44= 1,39; приймаємо Вд =2 верстата.

8.3. По групі зубофрезерних верстатів:

а) для обробки деталей - "Вал шліцьовий":

В"в =8/ 1,52 = 5,26; приймаємо Вп =6 верстатів;

б) для обробки деталей - "Шестірня":

В'"ш =10/ 1,44 = 6,94;приймаємо В =7 верстатів;

в) для обробки деталей — "Колесо зубчасте":

В'"к =12/1,56= 7,69; приймаємо В = 8 верстатів.

8.4. По групі шліфувальних верстатів.

а) для обробки деталей - "Вал шліцьовий":

Bivb=6/ 1,52 = 3,95; приймаємо Вп =4 верстати;

б) для обробки деталей - "Шестірня":

ВІУш=4/ 1,44 = 2,78; приймаємо Вп =3 верстати;

в) для обробки деталей - "Колесо зубчасте":

Bivk=4/ 1,56=2,56; приймаємо Вп =3 верстати.

Одержані розрахунки зводимо в таблицю 3.7.

Таблиця 3.7 — Трудомісткість обробки виробів

Вироби |

Ф, |

Тл |

Верстати |

|||||||

Токарні напівавтомати |

Фрезерні |

Зубофрезерні |

Шліфувальні |

|||||||

Вр |

Впр |

Вр |

Впр |

Вр |

Впр |

Вр |

Впр |

|||

Вал шліцьовий |

19 |

1,52 |

3,95 |

4 |

2,63 |

3 |

5,26 |

6 |

3,95 |

4 |

Шестірня |

12 |

1,44 |

4,86 |

5 |

2,1 |

3 |

6,94 |

|

2,78 |

3 |

Колесо зубчасте |

13 |

1,56 |

5,13 |

6 |

1,39 |

2 |

7,69 |

8 |

2,56 |

3 |

З одержаних результатів розрахунків будуємо план-графік роботи змінно - потокової лінії (рис. 3.2). Висновки:

1. При обробці різних видів виробів кількість робочих місць подібна, що дуже важливо з точки зору використання обладнання.

2. Завантаження обладнання задовольняє потреби і забезпечує виконання місячного плану.

Рис. 3.2. План-графік роботи змінно-потокової лінії

З. Закріплення за лінією виробів має близьку трудомісткість з різних видів обробки. Це дає можливість перевести лінію на роботу з єдиним тактом при подібних технологічних маршрутах.