- •Классификация инструментальных режущих материалов (ирм). Требования к ирм. Сравнительный анализ различных ирм. – Карева Кристина

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров. – Осинников Максим

- •Назначение обрабатывающих центров с чпу

- •1. Классификация инструментальных режущих материалов ирм для лезвийной обработки

- •Требования к ирм. Сравнительный анализ различных групп ирм

- •Группа твердых сплавов и их сравнение. Принципиальные особенности производства твердосплавного режущего инструмента

- •Инструментальные стали и область их применения

- •Быстрорежущие инструментальные стали. Марки, химсостав, свойства, область применения

- •Углеродистые и легированные инструментальные стали. Марки, химсостав, свойства, область применения

- •2. Классификация режущих инструментов для омр

- •Классификация абразивных инструментов

- •Методы повышения стойкости режущего инструмента

- •Режущий инструмент для токарной обработки.

- •Режущий инструмент для фрезерной обработки.

- •3.Методы крепления режущего инструмента на метоллообрабатывющих станках

- •4 Классификация мерительных инструментов

- •Методы формирования сложных, объемных, криволинейных поверхностей. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.1. Методы формирования сложных, объемных, криволинейных поверхностей

- •5.1.1. Геометрическое и математическое моделирование

- •5.1.2. Сложные поверхности и основы планирования управления роботом-станком для их воспроизведения

- •5.1.2.1. Сложные поверхности

- •5.1.2.2. Поверхности реальных машиностроительных деталей

- •5.1.2.3. Метод сопровождающего трехгранника

- •5.1.2.4. Аппроксимация сложных пространственных поверхностей, задаваемых координатами опорных точек

- •Задача 1

- •Задача 3

- •5.2. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

- •5.2.1 Токарный станок. Кинематическая схема токарно-винторезного станка

- •5.2.2. Назначение обрабатывающих центров с чпу

- •5.2.3. Основные виды обрабатывающих центров с чпу

- •5.2.4. Система числового программного управления (чпу)

- •5.2.5. Особенности портальных обрабатывающих центров с чпу

- •5.2.6. Понятие о многоосевой обработке

- •5.2.7. Технологические особенности обрабатывающих центров с чпу

- •5.2.8. Обрабатывающие центры, требования к обрабатывающим центрам

- •5.2. 8.1. Новые или старые?

- •5.2.8.2. Побольше или поменьше?

- •5.2.8.3. Мощности, скорости и жесткость

- •5.2.8.4. Точность и гибкость

- •5.2.8.5. Системы чпу

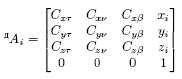

Задача 3

Задача 3 состоит в нахождении элементов матрицы дAi, определяющей закон перемещения инструмента относительно детали. Элементы матрицы дAi

находятся на основе решения задач 1 и 2. Координаты xi, yi, zi представляют переменные x, y и z в полиноме Лагранжа (11.7), вычисляемые для каждой i–й точки траектории перемещения инструмента по поверхности детали. Направляющие косинусы Cxτ, Cxν, Cxβ, Cyτ, Cyν, Cyβ, Czτ, Czν, Czβ определяются из уравнений (11.11), (11.13) и (11.14).

Для получения непрерывного перемещения по планируемой траектории с заданной скоростью Vп ее координаты x и z задаются в параметрическом виде

x(t)=Vxt, z(t)=Vzt,

где скорости Vx и Vz для текущего шага вычисляются через значение Vп на предыдущем шаге

Vx=Cx Vп, VZ=CzVп.

Значения Cx и Cz определяются также на предыдущем шаге.

Подстановкой текущих координат x(t), z(t)

в (11.9) вычисляется координата y(t)

планируемой точки траектории, а также

планируемые значения направляющих

косинусов  Cxτ,

Cxν, Cxβ, Cyτ, Cyν,

Cyβ, Czτ, Czν, Czβ.

Текущие элементы дAi

вычисляются для каждой точки траектории

с частотой задания координат x(t) и z(t).

Cxτ,

Cxν, Cxβ, Cyτ, Cyν,

Cyβ, Czτ, Czν, Czβ.

Текущие элементы дAi

вычисляются для каждой точки траектории

с частотой задания координат x(t) и z(t).

Таким образом, метод, основанный на применении сопровождающего трехгранника, в сочетании с описанием обрабатываемой поверхности детали полиномами Лагранжа позволяет планировать закон перемещения инструмента и его ориентацию относительно детали для получения поверхностей, задаваемых координатами опорных точек.

5.2. Назначение, конструкция и кинематическая схема многофункциональных обрабатывающих центров

5.2.1 Токарный станок. Кинематическая схема токарно-винторезного станка

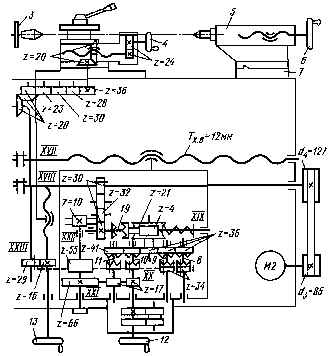

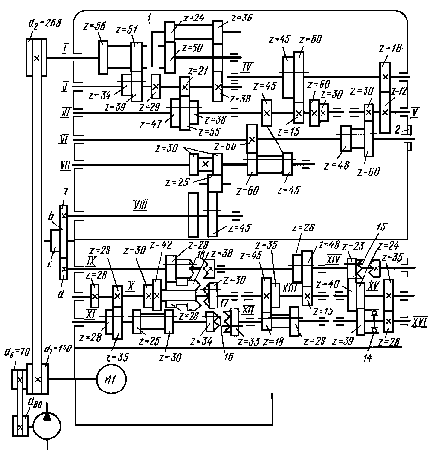

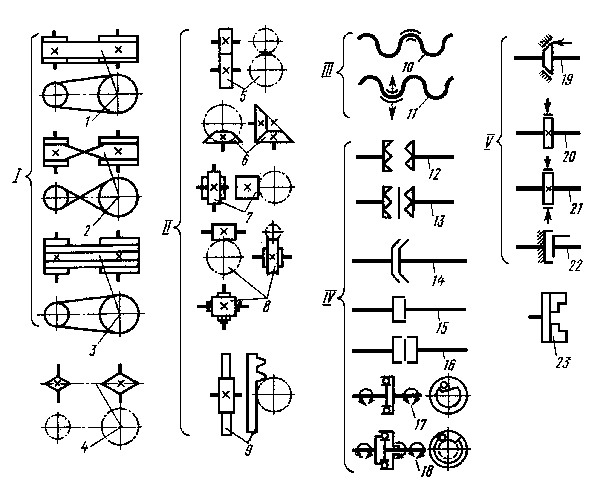

Несмотря на большое разнообразие конструкций токарных станков, в их механизмах и движениях есть много общего и сходного. Поэтому применяют упрощенные, условные обозначения механизмов и их элементов (на рисунке ниже), дающие наглядное представление о кинематике станков и в некоторой степени представление об их конструкции. Схемы, вычерченные с применением условных обозначений, называются кинематическими. Условные обозначения не могут обеспечить полного представления о станке, поэтому на кинематической схеме станка дополнительно указывают диаметры щкивов, число зубьев и модуль зубчатых и червячных колес, число заходов червяка, шаг ходового винта, мощность и частоту вращения электродвигателя, опоры рычагов, порядковую нумерацию валов, рукоятки и маховички для ручного перемещения сборочных единиц (узлов) и др.

Условные обозначения основных элементов на кинематических схемах станков:

I - ременные передачи плоским ремнем (1), плоским ремнем перекрестная (2), клиновым ремнем (3), 4 - цепная передача; II - зубчатые передачи: цилиндрическими колесами (5), коническими колесами (6), винтовыми колесами (7), червячная (8), реечная (9); III - передача ходовым винтом с неразъемной (10) и разъемной (11) гайками; IV - муфты: кулачковая односторонняя (12), кулачковая двусторонняя (13), конусная (14), дисковая односторонняя (15), дисковая двусторонняя (16), обгонная односторонняя (17), обгонная двусторонняя (18); V - тормоза: конусный (19), колодочный (20), ленточный (21), дисковый (22), патронный конец шпинделя (23)

В нашей стране и за рубежом широко применяется токарно-винторезный станок мод. 16К20 производства московского станкостроительного завода “Красный Пролетарий” им. А. И. Ефремова.

Кинематическая схема токарно-винторезного станка мод. 16К20