- •Оборудование отечественных заводов для агрегатов рыхления, очистки и смешивания

- •Оборудование зарубежных заводов для агрегатов рыхления, очистки и смешивания

- •Кипные рыхлители uNlfloc а10 и All («Rieter», Швейцария)

- •Особенности автоматических рыхлителей кип blendomat bdt «tVutzschler» (Германия)

- •Особенности автоматического кипного рыхлителе ап-36 Кузнецктекстильмаш (Россия)

- •Рыхление и очистка ударным воздействием на волокнистую массу, находящуюся в свободном состоянии.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕСИОНАЛЬНОГО ОБРАЗОВАНИЯ

«Московский государственный университет технологий и управления

им. К. Г. Разумовского»

Филиал в г. Орехово – Зуево

ФАКУЛЬТЕТ МЕНЕДЖМЕНТА ТЕКСТИЛЬНЫХ ТЕХНОЛОГИЙ

Курсовая работа

на тему:

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОГО НАСТИЛА

Выполнил: студент 4 курса

спец.260704

шифр ОЗ-508020

Царёва Л.В.

2012 год

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОГО НАСТИЛА

Характеристика технологического процесса и оборудования

Первоначальная стадия технологии хлопкопрядения предназначена для осуществления следующих технологических процессов:

разрыхление волокнистой массы и подача её на последующие технологические переходы;

очистка волокнистой массы от сорных и жестких примесей чередованием ударных воздействий рабочих органов на клочки. подаваемые в рабочие камеры машин в свободном или зажатом состоянии в виде бородки;

смешивание клочков компонентов смеси, которое может быть случайным или организованным.

Оборудование отечественных заводов для агрегатов рыхления, очистки и смешивания

Начало 80-х годов XX века характеризовалось в хлопкопрядении широким использованием в мировой практике высокоэффективных машин в составе поточных линий приготовления настила, в том числе кипных рыхлителей принципиально новой конструкции — с верхним отбором из кип клочков волокнистой массы, обладающих рядом существенных преимуществ. Наряду с повышенной до 800—1000 кг/ч производительностью рыхлителей кип и поточных линий увеличено число кип в ставке, что благоприятно отражается на стабильности технологического процесса и равномерности партий пряжи.

В состав современных поточных линий входят: автоматические кипные рыхлители с верхним отбором волокон из кип и питатели для ввода обратов прядильного производства; очистители разных типов, воздействующие на волокнистую массу, находящуюся в свободном состоянии; очистители для отделения сорных и жестких примесей от волокон зажатой бородки;

смесовые машины для тщательного перемешивания волокон кип ставки, а также, дополнительные средства очистки — отделители тяжелых частиц и обеспыливающие машины.

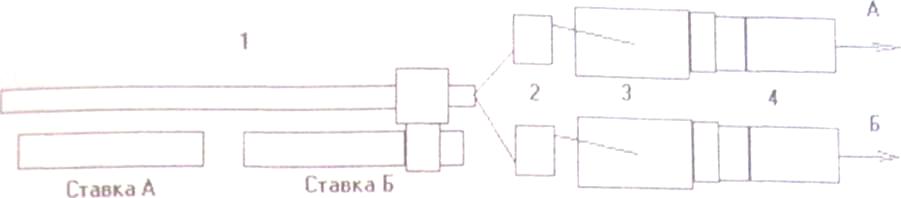

В отечественной поточной линии (рис. 5.1) для подготовки волокнистой массы к процессу кардочесания по кардной и гребенной системам прядения, как на кольцевых, так и на пневмомеханических прядильных машинах используют: 7 — автоматический кипный рыхлитель марки АПМ; 2 — очиститель ДРЧ, обрабатывающий волокнистую массу в свободном состоянии; 3 — смешивающая машина типа СН-3 или МСП-8 с дополнительным узлом очистки; 4 — наклонный очиститель модели ОН-6-3, ОН-6П или ОНК-6 с конденсором; 5 — два резервных питателя чесальных машин ПРЧ, каждый из которых подает волокнистую смесь на 6—8 чесальных машин.

1

2 3 4

Рис.

5.1. Поточная линия машин отечественного

производства для подготовки волокнистой

смеси к процессу чесания

Принимая во внимание высокую производительность - до 1500 кг/ч, современных автоматических рыхлителей с верхним отбором хлопка и химических волокон из кип и использование микропроцессорной техники, позволяющей контролировать одновременный отбор волокнистой массы от различных по высоте и по составу волокон кип, можно проектировать поточные линии различного состава для подготовки волокнистой массы к кардочесанию. Например, волокнами различных сортировок может осуществляться питание чесальных машин 3—4-х технологических линий одним автоматическим кипным рыхлителем ,что целесообразно при переработке хлопка с химическими волокнами или при использовании в производстве различных сортировок хлопка.

Изменение средней массы клочков и засоренности волокнистой массы при обработке машинами агрегата рыхления, очистки и смешивания (РОС) характеризуется следующими данными:

в кипе в настиле

плотность волокнистой массы, с, кг/м3 600—800 8—12

средняя масса комплекса волокон, мг 500 25

массовая доля пороков, сорных

и жёстких примесей, 3, % 2-6 1 2-2,4

Рис. 5.2. Схема питания автоматическим рыхлителем кип двух поточных линий хлопкопрядильного производства