- •2. Терминология деталей машин.

- •2.1. Конструктивные элементы деталей.

- •3. Выполнение изображений на чертеже (эскизе).

- •4. Размерные цепи

- •4.1. Базы и методы нанесения размеров.

- •Детали:

- •Предпочтение отдаётся координатному методу.

- •Цепной метод использовать для отдельных элементов детали, по особой точности исполнения которых имеются какие-то предположения.

- •Обязательно: размерная цепь для каждого элемента должна указывать на то, где и как расположен он на детали, и каковы его собственные размеры.

- •Р азмеры квадратного сечения указывают размером одной стороны:

- •6 . Размеры отверстий рекомендуется задавать на изображениях в разрезе, как наиболее наглядных: 600

- •Р азмеры стандартной резьбы задаются соответствующим обозначением (см. Раздел 4.2) и длиной резьбы без сбега:

- •Размеры симметрично расположенных элементов изделий наносят один раз с одной стороны от оси симметрии.

- •10. Размерная цепь по возможности выносится за пределы изображения.

- •4.2. Обозначение резьб.

- •5. Обмер деталей.

- •6. Обозначение материалов.

- •Марки: ал 1, ал 2… ал 13

- •Аксонометрия.

- •7.1. Построение аксонометрии.

- •Оглавление.

- •Терминология деталей машин…………………………………….2

- •1. Введение.

- •Эскизы и чертежи деталей Методические указания

- •Москва 2003.

Детали:

Токарный станок служит для обработки резанием изделий в виде тел вращения.

Заготовка, зажатая в патроне, получает вращение от шпинделя передней бабки. Резец может перемещаться вместе с салазками суппорта как вдоль, так и поперек оси заготовки и способен занимать по отношению к этой оси положение под любым углом. Одновременно может быть закреплено четыре резца разного назначения и при необходимости перевод каждого из них в рабочее положение выполняется одним движением руки.

При поперечной подаче резец внедряется в тело быстро вращающейся заготовки, снимая стружку. Продольная подача позволяет обработать таким образом определенный участок по длине заготовки. Любые движения резца отслеживаются и измеряются мерительными приспособлениями суппорта. Задняя бабка может служить для крепления центрирующего конуса, сверла, метчика или плашки для нарезания резьбы и т.п. Резьба может быть нарезана автоматически резцом, повторяющим профиль соответствующей резьбы.

Итак, для изготовления пробки (Рис. 12) понадобится заготовка в виде цилиндрического (диаметром А) или шестигранного прутка (в последнем случае место «под ключ» с размером S даже не придется дополнительно обрабатывать на фрезерном станке).

При резании форма получаемой поверхности определяется формой режущей кромки инструмента, поперечной подачей инструмента вглубь заготовки и ходом вдоль неё (продольная подача).

В нашем случае, прежде всего, заготовка торцуется (тем самым получаем основную базу для продольных размеров) и протачивается под диаметр B на длине L1:

На предыдущем и последующих рисунках стрелками указано направление вращения заготовки и движение резца.

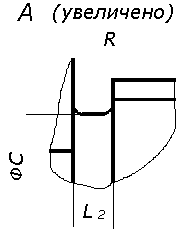

Размер L1 одновременно задает положение резьбовой проточки, которая может быть выполнена поперечной подачей фасонного резца (его режущая кромка повторяет сложную форму проточки – см. Рис. 12 ) шириной L2 до диаметра C:

Далее

используется резец с режущей кромкой

расположенной под 45 градусов к оси

заготовки. Ходом резца на длину L3

оформляется

торцевая фаска:

П

ри

следующей операции отрезным резцом на

расстоянии L4

(длина

будущей

детали) подрезается левый торец и тем

самым получается вторая основная база:

ри

следующей операции отрезным резцом на

расстоянии L4

(длина

будущей

детали) подрезается левый торец и тем

самым получается вторая основная база:

П осле этого можно проходным резцом, развернутым под 60 градусов к оси детали, выполнить тридцатиградусную фаску на будущей шестигранной головке пробки. Для этого используется поперечная подача до диаметра D:

Заканчивают токарную обработку нарезанием метрической резьбы с помощью резьбонарезного резца:

Деталь отрезают от прутка-заготовки, и после выполнения фрезерной операции по обработке шестигранника на головке, она приобретает окончательный вид:

Если, оформляя эскиз (или чертеж) на полученную пробку, в размерной цепи сохранить фактически те же самые уже использованные нами размеры, то мы как бы учтем технологию изготовления детали. В этом случае базы для простановки размеров принято называть технологическими и чертеж на пробку будет иметь вид, представленный на Рис. 13 .

Базам вообще принято давать названия, поскольку размерная цепь одной и той же детали может выглядеть по-разному, в зависимости от того, какого направления специалист её назначает и какие цели преследует.

Конструктор обязан обеспечить точное функциональное взаимодействие всех деталей в проектируемом механизме. Он для простановки размеров, как правило, выбирает конструкторские базы. Это базы, выбранные на поверхностях, которые определяют положение детали в собранном и работающем механизме. В этом случае не связывают простановку размеров с вопросами технологии изготовления детали.

![]()

Р ис.

13

ис.

13

Если база выбиралась с учетом удобства контроля мерительным инструментом (см. раздел 5) правильности исполнения размеров, то такую базу принято называть измерительной.

Приведем простой пример:

Р

ис.14

ис.14

На Рис. 14 изображена полая цилиндрическая деталь. Но в данном случае нас интересует только образмеривание сквозного осевого отверстия переменного диаметра. На первый взгляд кажется, что соответствующая размерная цепь на рисунке слева не имеет альтернативы, так как L1 сразу задаёт ход инструмента для растачивания отверстия D, то есть, выбрана технологическая база по правому торцу детали. Эту же базу можно назвать и измерительной, так как очень удобно проконтролировать глубину отверстия глубомером штангенциркуля (см. Рис. 15). Размер же L2 не исполняется и получается сам собой лишь после обработки отверстия большего диаметра. Значит выбранная на правом рисунке база левого торца детали, не является технологической, более того: её нельзя назвать и измерительной, так как в этом случае предполагалось бы изготовление специального мерительного инструмента для контроля размера L2. Однако такие рассуждения несколько однобоки и правомочны только с точки зрения технолога. Размер L2 на правом рисунке естественен для конструктора, если его точное соблюдение диктуется условиями взаимной увязки всех деталей в соответствующей сборочной единице. В этом случае левый торец детали можно назвать конструкторской базой.

Итак:

Все размеры на чертеже проставляются от баз.

Базам могут быть присвоены названия: технологическая, измерительная или конструкторская.

Базы делятся на основные и промежуточные.

Методы нанесения размеров подразделяют на: цепной, координатный и комбинированный.

Теперь можно дать обещанные выше рекомендации по нанесению размерных цепей. Следует помнить, что они будут приемлемы только «на первых порах», когда у студента недостаточно знаний для собственного анализа и принятия решения.

Рекомендации: