- •Содержание

- •Введение

- •1 Определение числа гибких производственных модулей

- •2 Определение основных параметров тары

- •3 Расчет интенсивности грузопотоков и производительности складского робота-штабелера

- •Число ячеек по длине склада [3]

- •6 Определение капитальных затрат на атсс и годовых эксплуатационных расходов

- •7 Компоновочно-планировочные решения транспортно-складской системы

- •Список литературы

- •Нормативные ссылки

3 Расчет интенсивности грузопотоков и производительности складского робота-штабелера

Основой для проектирования транспортной системы является схема материальных потоков, цеха и участков, которая должна быть составлена с учетом обеспечения мощности грузопотоков. Грузовые потоки цеха представляют собой определенную схему движения предметов труда в соответствии с последовательностью производственного процесса. Расчет интенсивности грузопотоков и определение их оптимальных схем является одной из составляющих частей проекта АТСС. Организация оптимальных грузопотоков включает в себя решение таких задач, как сокращение обшей длины транспортных путей, пересечений и разветвлений, исключение транспортных петель и возвратных трасс, обеспечение ремонтопригодности транспортных средств. Это приводит к снижению капитальных и эксплуатационных затрат.

Заготовки, уложенные в кассеты, подаются с заготовительного участка в ГПС внутризаводским транспортом. Фонд работы транспорта принимаем равным 260 дней. Коэффициент неравномерности грузопотока 1,5.

Расчетная интенсивность поступления заготовок в ГПС [4]

(17)

(17)

где αб=5% - процент бракованных деталей;

nсм=2 – количество смен;

Tсм=8 ч – длительность смены;

kz=0,85 – коэффициент использования рабочего времени.

Расчетная интенсивность выдачи готовых деталей из ГПС [4]

![]() (18)

(18)

где kв=0,85 – коэффициент неравномерности выдачи готовых деталей.

Расчетная интенсивность выдачи заготовок со склада на ГПМ [4]

![]() (19)

(19)

Расчетная интенсивность поступления готовых деталей с ГПМ [4]

![]() (20)

(20)

Производительность

робота-штабелера определяется

суммированием грузопотоков заготовок

и деталей с учетом дополнительного

грузопотока оснастки и инструмента

через склад в ГПС и обратно. Дополнительный

грузопоток учитывается повышающим

коэффициентом fu=1,25.

Производительность

робота-штабелера определяется

суммированием грузопотоков заготовок

и деталей с учетом дополнительного

грузопотока оснастки и инструмента

через склад в ГПС и обратно. Дополнительный

грузопоток учитывается повышающим

коэффициентом fu=1,25.

(21)

(21)

где nоп=3 – среднее число операций обработки детали на станке.

4

Расчет емкости и габаритов склада

4

Расчет емкости и габаритов склада

Основные расчетные параметры при проектировании автоматизированного склада следующие:

1) геометрические размеры ячеек;

2) число ярусов по высоте;

3) высота подъема грузозахвата штабелера;

4) занимаемая площадь.

Расчет вместимости склада ведем с учетом времени нахождения заготовок и деталей на складе в ходе обработки партии запуска [3]

![]() (22)

(22)

где τшт=9 мин – штучное время обработки деталей;

Nтр=170 шт – размер транспортной партии заготовок;

nоп=3 – количество операций на станке;

ηст=0,9 – коэффициент использования оборудования в ГПС;

rгпм=5 – количество обрабатывающих модулей.

Для простоты решения принимаем величину транспортной партии заготовок за размер партии запуска деталей для обработки в ГПС.

Определяем количество поддонов, хранящихся в складе [3]

![]() (23)

(23)

В качестве склада выбираем однорядный многоярусный стеллаж с автоматическим краном-штабелером.

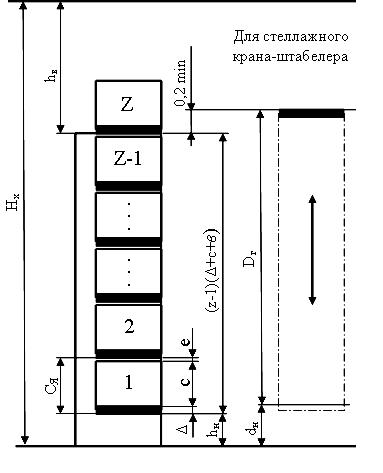

Расчетная схема автоматического склада приведена на рисунке 2.

Высоту

яруса стеллажа можно определить, зная

высоту или толщину тары (для плоского

поддона) Δ или сумму высоты ножек поддона

и толщины его настила (для стоечных и

ящичных поддонов), собственную высоту

груза c,

зазор между верхом нижнего поддона (для

ящичных и стоечных поддонов) или лежащего

на нем груза (для плоских поддонов) до

низа опорной поверхности следующей по

высоте тары с грузом, по формуле

![]() .

.

Для

бесполочных стеллажей принимают

![]() ,

для каркасных

,

для каркасных

![]() (в зависимости от толщины полки), а при

штабельном хранении

(в зависимости от толщины полки), а при

штабельном хранении

![]() .

.

Высота яруса в стеллаже [3]

![]() .

(24)

.

(24)

где Δ=130 мм – высота кассеты;

с=225 мм – высота груза;

е=100 мм – зазор между кассетами.

Высота

складского помещения в зоне хранения

грузов Hx

определяется

Высота

складского помещения в зоне хранения

грузов Hx

определяется

стандартными строительными размерами здания.

Рисунок 2 – Расчетная схема автоматического склада

Число ярусов рассчитывают по формуле

![]() (25)[3]

(25)[3]

где R – количество поддонов хранящихся на складе;

y – число ячеек по длине склада;

x – число ячеек в глубину склада.

Длина производственного участка

![]() (26)[3]

(26)[3]

где rгпм=5 – число модулей;

LМ=5м – габаритная длина модуля с учетом прохода;

LЧПУ=1,4м – габаритная длина электрошкафов управления ГПМ.

Принимаем длину стеллажа равной длине производственного участка

![]()