- •Тема 1. Основы строения и свойства материалов. Фазовые превращения.

- •1.1. Структура материалов.

- •1.2. Пластическая деформация и механические свойства металлов.

- •1.3. Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния.

- •1.4. Диаграмма железо – цементит.

- •Тема 2. Основы термической обработки и поверхностного упрочнения сплавов.

- •2.1. Основы термической обработки.

- •2.2. Отжиг и нормализация стали.

- •2.3. Закалка и отпуск стали.

- •Тема 3. Конструкционные металлы и сплавы

- •3.1. Конструкционные стали.

- •3.2. Чугуны.

- •3.3. Сплавы на основе меди.

- •3.4. Сплавы на основе алюминия.

- •Тема 4. Промышленные стали.

- •4.1. Конструкционные углеродистые и легированные стали

- •4.2. Жаропрочные стали.

- •4.3. Инструментальные стали.

- •4.4. Износостойкие стали.

- •Тема 5. Пластмассы, резины, электротехнические материалы.

- •5.1. Пластмассы.

- •5.2. Резиновые материалы

- •5.3. Материалы с особыми электрическими свойствами.

- •5.4. Материалы с особыми магнитными свойствами

- •394036, Воронеж, пр. Революции, 19

5.4. Материалы с особыми магнитными свойствами

5.4.1. Магнитные стали и сплавы

По магнитным свойствам материалы делят нам ферромагнетики, парамагнетики и диамагнетики. Наибольший технический интерес представляют ферромагнетики.

В ферромагнетиках весь объем тела разделен на области – домены, разделенные узкими границами, называемыми стенками доменов. Размеры доменов составляют 0,01…0,1 мм.

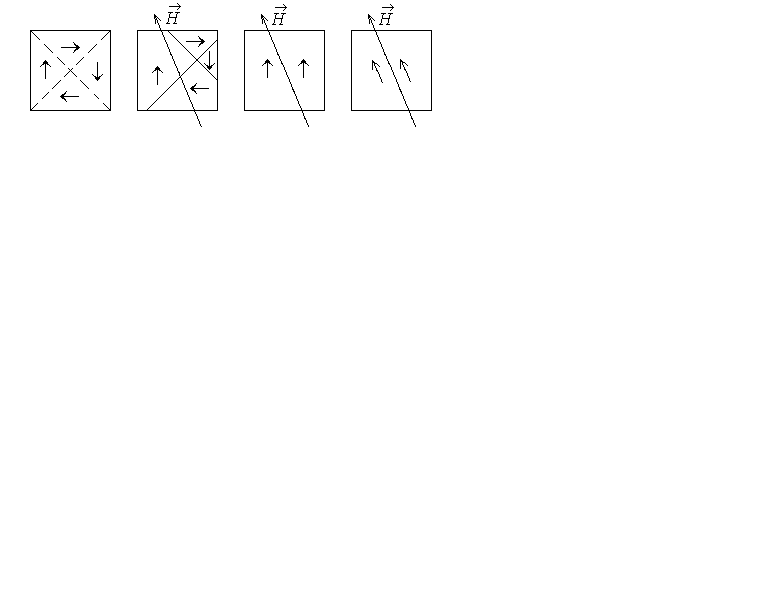

Каждый домен намагничен до насыщения и обладает определенным магнитным моментом. Направления этих моментов для разных доменов различны (рисунок 5.2), так что в отсутствие внешнего поля суммарный магнитный момент всего тела равен нулю.

Действие

внешнего поля

![]() на разных стадиях процесса намагничивания

различно.

на разных стадиях процесса намагничивания

различно.

Рисунок 5.2. Схема процесса намагничивания ферромагнетика

Вначале, при слабых полях, наблюдается рост доменов, магнитные моменты которых составляют наименьший угол с направлением внешнего поля, за счет доменов с неблагоприятной ориентировкой магнитных моментов путем движения стенок доменов. Всякая неоднородность структуры препятствует этому процессу.

После

того, как будут поглощены все домены с

неблагоприятной ориентировкой магнитных

моментов, в более сильных магнитных

полях имеет место поворот магнитных

моментов доменов в направлении поля. В

результате этих процессов индукция

магнитного поля

![]() в ферромагнетике

в зависимости от величины внешнего поля

меняется нелинейно,

достигает насыщения и при снятии внешнего

поля остается остаточная магнитная

индукция

в ферромагнетике

в зависимости от величины внешнего поля

меняется нелинейно,

достигает насыщения и при снятии внешнего

поля остается остаточная магнитная

индукция

![]() (рисунок 5.3).

(рисунок 5.3).

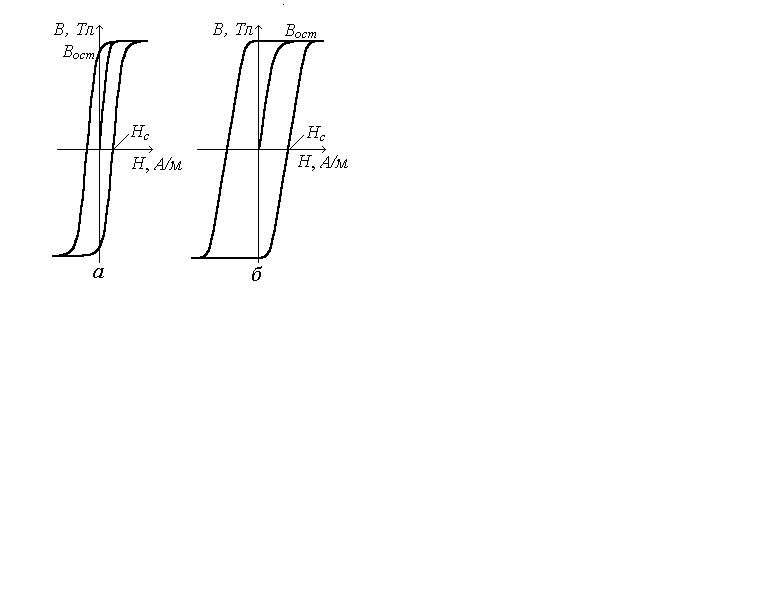

При неоднократном изменении направления намагничивающего поля формируется замкнутая кривая намагничивания – петля гистерезиса.

Рисунок 5.3. Петли магнитного гистерезиса: а – магнитно-мягкий материал; б – магнитно-жесткий материал

Напряженность магнитного поля, при которой магнитная индукция сводится к нулю, называется коэрцитивной силой Hс. Наклон зависимости величины магнитной индукции от напряженности магнитного поля определяет величину магнитной проницаемости материала:

![]() ,

,

где 0 – магнитная постоянная.

Произведение Вост × Нс называется магнитной энергией или энергией перемагничивания.

Магнитно-мягкими называют материалы с высокой начальной магнитной проницаемостью и малой коэрцитивной силой (рисунок 5.3, а).

Магнитно-твердыми материалами называют материалы с высокой коэрцитивной силой и малой начальной магнитной проницаемостью (рисунок 5.3, б).

Для большинства магнитных материалов наблюдается линейная зависимость между начальной проницаемостью и коэрцитивной силой.

К магнитно-мягким относятся такие материалы с однородной структурой, как техническое железо, электротехническая сталь (сплав железа с кремнием), альсиферы (сплавы Fe-Si-Al), пермалой (Fe+78,5 % Ni) и супермаллой (Fe-5 % Mo-79 % Ni).

Техническое железо (марки Э, ЭА, ЭАА) используют для магнитопроводов постоянного тока (электромагниты, реле и т.п.). Недостатком чистого железа являются большие потери мощности из-за вихревых токов, возникающих при перемагничивании.

Легирование стали кремнием значительно повышает электрическое сопротивление и снижает потери за счет вихревых токов. Кремний также повышает магнитную проницаемость и индукцию, снижает коэрцитивную силу и потери на гистерезис.

Поэтому для использования в переменных магнитных полях (трансформаторы, электродвигатели и т. п.) используют электротехническую сталь.

Электротехническую сталь принято маркировать буквой Э, первая цифра за которой соответствует содержанию кремния в процентах, вторая цифра – удельным потерям на перемагничивание (1 – нормальные удельные потери, 2 – пониженные, 3 – низкие), 0 в конце марки указывает, что сталь холоднокатаная текстурированная, 00 – холоднокатаная малотекстурированная. Следовательно, горячекатаными электротехническими сталями являются Э11, Э12, Э21, Э32, Э41, Э42, Э43, а холоднокатаными – Э1100, Э310, Э3100 и т. д.

Пермаллои и альсиферы используют в слаботочной технике (радио, телеграф, телефон).

При высоких частотах используют ферриты, обладающие очень высоким электрическим сопротивлением. Их получают спеканием порошков Fe2O3 и оксидов двухвалентных металлов ZnO, NiO, MnO и др. Для характеристики ферритов обычно используют начальную магнитную проницаемость, например 2000 НС, 6000 НМ (НС – означает никелькремниевый, НМ - никельмарганцевый).

Для создания постоянных магнитов используют магнитно-жесткие материалы. Структура, обеспечивающая такие свойства должна быть очень неоднородной. Либо это мартенсит с большим числом дислокаций и границ зерен (стали У8-У10 либо хромистые стали типа ЕХ3, ЕХ5К5), либо это стареющие сплавы с мелкодисперсной распределенной в матрице второй фазой (сплавы системы Fe-Al-Ni-Co), либо сплавы с упорядоченной структурой (Co5Sm).

Одним из очень эффективных материалов, используемых для этих целей являются литые сплавы системы Fe-Al-Ni-Co, содержащие 7-9 % Al, 12-19 % Ni, 14-40 % Co и 3-4 % Cu (ЮНДК15, ЮН14ДК25А, ЮНДК31Т3БА, ЮНДК40Т8АА, ЮНДК35Т5БА, ЮНДК35Т5АА – в порядке возрастания магнитной энергии от 6 до 40 кДж/м3). Их высокая магнитная энергия достигается в результате закалки с температуры 1250-1300 С и последующего старения при 600..650 С. Структура сплава после такой термической обработки состоит из ферромагнитной матрицы и ферромагнитных дисперсных частиц.

Дефицит никеля и кобальта привел к созданию таких сплавов для постоянных магнитов, как 71ГЮ (71 % Mn, Al остальное), 70ГГл (системы Mn-Ga).

5.4.2. Сплавы с особыми упругими свойствами и заданным температурным коэффициентом теплового расширения.

Прецизионные сплавы с высокими упругими свойствами используются в приборостроении для изготовления упругих чувствительных элементов. Эти сплавы подразделяют на фероромагнитные, с температурно-стабильным модулем упругости, и немагнитные, с низким модулем упругости.

К ферромагнитным сплавам на основе системы Fe-Ni принадлежат элинвары 36НХ (36 % Ni и 12 % Cr), 42НХТЮ и 44НХТЮ (41,5…45,5 % Ni,; 5,0…5,9 % Cr; 2,2…3,0 % Ti; 0,4…1,0 % Al) практически не обладающие температурной зависимостью упругих модулей.

Сплавы 42НХТЮ и 44НХТЮ подвергают термической обработке – закалке от 950 С и отпуску-старению при 700 С в течение 4 ч.

Термическая обработка позволяет получать значения температурного коэффициента модуля Юнга в пределах 1,510-5 К-1 в интервале температур 20…100 С.

К немагнитным аустенитным сплавам с низким модулем упругости относятся 36НХТЮ и 36НХТЮМ8.

Зависимость расширения металла от температуры нагрева носит нелинейный характер.

В сплавах Fe-Ni температурный коэффициент теплового расширения имеет аномалии, связанные с магнитным превращением. Это позволило создать сплавы с заданными коэффициентами теплового расширения.

Сплав с 36 % Ni 36Н, называемый инваром, имеет минимальный температурный коэффициент теплового расширения ( = 1,510-6 К-1). Сплав с 42 % Ni имеет постоянный коэффициент теплового расширения в интервале температур от –80 до +100 С. Инвар, легированный кобальтом и медью, 32НКД (31,5…33 % Ni, 3,2…4,2 % Co и 0,6…0,8 % Cu) имеет еще более низкий коэффициент теплового расширения ( = 110-6 К-1) и называется суперинваром. Сплав 29НК (28,5…29,5 % Ni и 17…18 % Co) предназначен для пайки и сварки с термостойким стеклом, так как имеет такой же коэффициент теплового расширения ( = 4,5…6,510-6 К-1) и называется коваром.

Сплав 47НД (46…48 % Ni и 4,5…5,5 % Cu) имеет такой же коэффициент теплового расширения, как платина и нетермостойкие стекла ( = 9…1110-6 К-1) и называется платинитом.

Платинит используется для сварки и пайки с нетермостойкими стеклами в электровакуумной промышленности.

В качестве терморегуляторов в приборостроении используют биметаллические пластинки, сваренные из двух материалов с различным значением коэффициента теплового расширения.

Для этих целей обычно используют инвар 36Н, имеющий минимальное значение коэффициента, и сплаву с 25 % Ni, у которого коэффициент очень большой ( = 2010-6 К-1).

При нагреве пластинка биметалла искривляется и замыкает или размыкает электрическую цепь.

Контрольные вопросы

1. Как называются материалы, которые легко намагничиваются при приложении электрического поля и размагничиваются при его снятии?

2. Какой материал обладает наиболее высокой магнитной способностью?

3. Как называются материалы, предназначенные для изготовления постоянных магнитов?

4. Как называются материалы для изготовления сердечников трансформаторов, электромагнитов?

5. Как называется зависимость магнитных свойств от направления испытаний в кристалле?

6. Как называется изменение линейных размеров при намагничивании ферромагнитных монокристаллов?

7. В чем заключается эффект памяти формы?

8. Как расшифровать марку сплава 36НХТЮМ8?

Библиографический список

Основной:

1. Каллистер У. Д., Ретвич Д. Дж. Материаловедение: от технологии к применению (металлы, керамика, полимеры) /Пер. с англ. под ред. Малкина А. Я. – СПб.: Научные основы и технологии, 2011.-896 с

2. Материаловедение и технология конструкционных материалов [Текст]: учебник/ Под ред. В. Б. Арзамасова, А. А. Черепахина – М.: Академия, 2009. – 448 с.

3. Материаловедение. Технология конструкционных материалов [Текст]: учебник / Под ред. В.С. Чередниченко. – М.: ОМЕГА – Л, 2007. – 752 с.

4. Дегтярев М. Г. Материаловедение. Технология конструкционных материалов [Текст]: учебник. – М.: Колос, 2007. – 360 с.

5. Шашков Д. П. Материаловедение [Текст]: учебник. – М.: МАДИ, 2003 – 329 с.

6. Арзамасов, Б. Н. Материаловедение [Текст]: учебник/

Б. Н. Арзамасов и др. – М.: Изд-во МВТУ им. Н. Э. Баумана, 2003. – 648 с.

Дополнительный:

7. Макаров В. Н., Мухин Г. Г. и др. Материаловедение [Текст]: учебник / В. Н. Макаров и др. – Изд-во МГТУ им. Н. Э. Баумана. 2001.

8. Фетисов, Г. П. Материаловедение и технология металлов [Текст]: учебник./Г. П. Фетисов и др. - М.: Высшая школа, 2000 – 638 с.

9. Лахтин Ю. М., Леонтьева В. П. Материаловедение [Текст]: учебник/ Лахтин Ю. М., Леонтьева В. П . –Машиностроение, 1990. – 527 с.

10. Гуляев А. П. Материаловедение [Текст]: учебник / А. П

Гуляев и др. –Металлургия, 1986.

Предметный указатель

Азотирование.............................107 Алитирование…………………112 Аллотропические формы..................9 Алюминий…………………….131 Алюминиевые сплавы - - деформируемые……………132 - - литейные……………………133 Атмосфера Коттрелла................14 Атом примесный………………12 Атом межузельный……………11 Аустенит……………………….68 |

Дислокация - - краевая……………………13 - - винтовая…………………..13 Жаропрочность…………….152 Закалка…………………….72,91 - - изотермическая…………..93 - - полная…………………….92 - - неполная………….............92 - - в двух средах…………….93 - - ступенчатая………………93 - - поверхностная………….100 Закаливаемость……………..94 Зародыши - - самопроизвольные...........20 - - гетерогенные……………20 |

Базис решетки…………………. 9 Бейнит………………………… 79 Борирование…………..............111 Бронзы - - деформируемые……………129 - - литейные……………………129 |

|

Вакансия………………………...11 Вектор Бюргерса……………….13 Возврат………………………….52 Выносливость…………………..38 Вязкость ударная……………….37 Границы - - большеугловые……. ……….15 - - малоугловые…………………15 Графит…………………………..68 Двойник…………………………16 Дендрит………………………….21 Дефекты - - точечные……………………..11 - - линейные…………………….13 - - поверхностные………………15 - - объемные…………………….16 - - упаковки……………………..16 - - Шоттки……………................11 - - Френкеля…………………….11 Деформация пластическая………..25 Диаграмма - - растяжения………………….27 - - состояния…………….59-65 - - железо-цементит ………..67,69 |

|

Изломы…………………………46 Испытания - - на растяжение……….............26 - - статические………….............26 - - динамические……….............36 - - циклические…………………38 - - эксплуатационные.................39 Каучук - - натуральный………………..179 - - синтетический……………...179 Координационное число…………8 Коэффициент компактности... …….9 Коэффициент упрочнения……..29 Кривые охлаждения……………18 Кристаллизация ………………..17 Критерий Ирвина………………30 Латуни - - деформируемые…................129 - - литейные……………………129 Ледебурит………………………70 Ликвация - - зональная…………………….24 - - гравитационная………….24

|

Макроструктура слитка……..23 Мартенсит……………………80 Медь………………………….128 Медные сплавы - - латунь……………………..128 - - бронза……………………..129 Методы - - неразрушающего контроля…..41 - - построения диаграмм…………57 Модификаторы…………………..21 Модуль упругости……………27 Наклеп………………………...29 Наполнители…………………165 Нитроцементация……………109 Нормализация…………………87 Обработка - - термическая………………..72 - - химико-термическая……..100 - - холодом…………………....94 Отвердители………………....165 Отжиг………………………….72 - - I рода……………………….87 - - рекристаллизации…………88 - - II рода………………………88 - - полный……………………..88 - - неполный…………………..90 - - диффузионный…………….87 - - для снятия остаточных напряжений………….……....88 - - изотермический……………89 - - сфероидизирующий……….90 Отпуск……………….72,91,95,96 Период решетки……………….8 Перекристаллизация…………10 Перлит…………………………79 Плотность дислокаций……….13 Пластмассы………………….162 Пластификаторы…………….165 Полигонизация………………..49

Сорбит…………………………79 Сплав - - медноникелевый………….130 - - вольфрамовый…………….157 - - титановый…………………157 - - с заданным коэффициентом теплового расширения………189 - - с высоким электрическим сопротивлением……………...184 - - с особыми магнитными свойствами…………………...186 Стабилизаторы……………….165 Сталь - - доэвтектоидная…………….70 - - эвтектоидная……………….70 - - заэвтектоидная……………..70 - - конструкционная………….115 - - обыкновенного качества……..117 - - качественная………….117,119 |

Полимеры - - термопластичные…………..167 - - термореактивные…………..170 - - общетехнические…………..172 - - инженерно-технические…...175 - - теплостойкие……………….176 Полиморфизм……………………9 Правило - - Гиббса……………………….…....59 - - Курнакова…………………….….66 - - отрезков……………………….61,63 - - концентрации…………………….61 Превращения……………......73,76 - - перитектические……………..68 - - эвтектические………………..68 - - эвтектоидные…………………68 - - мартенситные…………….81,83 - - в закаленных сталях…………85 Прокаливаемость……………….94 Разрушение - - вязкое…………………………46 - - хрупкое……………………26,46 Раствор - - внедрения……………………54 - - замещения……………………54 Раскисление……………………118 Резины……………………… ...178 Свойства - - физические……………………….25 - - механические………………25,26,35 - - химические………………………..25 - - технологические………………….25 - - эксплуатационные………………..25 - - мартенсита………………………..81 Силицианирование……………..….111 Синеломкость………………………..36 Скорость образования зародышей19,20 Слой диффузионный……………….101 Соединения - - металлические…………………….57 - - химические………………………..56

Сужение относительное……………29 Твердость……………………….32-35 Температура равновесная………….17 Термохромирование………………112 Троостит…………………………….79 Удлинение относительное…………28 Улучшение…………………………..97 Фазы………………………………54,67 Феррит………………………………67 Хладноломкость…………..36,115,137 Хрупкость отпускная…………..36 Цементит……………………………69 Цементация………………………..103 Цианирование……………………..109 Цинкование диффузионное……….113 Чугун - - белый…………………………….70 - - высокопрочный……………122,124 - - вермикулярный…………………126 - - ковкий………………………122,125 - - серый…………………………….122 |

|

- - высококачественная………117 - - особо высококачественная.117 - - аустенитная…………..135,153 - - быстрорежущая…………...156 - - легированная……………...135 - - инструментальная………...155 - - износостойкая……………..159 - - коррозионностойкая………….146 - - жаропрочная…………………..152 - - подшипниковая………………..160 - - рессорно-пружинная………….143 - - улучшаемая……………………143 - - хромистая……………………...148 - - хромоникелевая……………….149 - - штамповая……………………..145 Старение……………………………72 - - естественное………………..99,132 - - искусственное……………...98,133 Степень переохлаждения………….17 Строение - - дендрита…………………………21 - - слитка……………………………23

|

- - передельный…………………….127 Эвтектика………………………..69 Эвтектоид………………….69,122 Элементарная ячейка…………. 8

|

|

ОГЛАВЛЕНИЕ

Предисловие…………………………………………………….. |

3 |

Тема 1 ОСНОВЫ СТРОЕНИЯ И СВОЙСТВА МАТЕРИАЛОВ. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ………….…

1.1.1. Полиморфизм……………………………………………… 1.1.2. Строение реальных кристаллов………………………….. 1.1.3. Линейные дефекты………………………………………... 1.1.4. Поверхностные дефекты………………………………….. 1.1.5. Объемные дефекты………………………………………... 1.1.6. Кристаллизация металла и строение слитка…………….. |

6 6 9 11 13 15 16 17 |

1.2. Пластическая деформация и механические свойства металлов.. 1.2.1. Механические свойства металлов при статических нагрузках…… 1.2.2. Твердость материала……………………………………… 1.2.3. Механические свойства при динамических нагрузках…………… 1.2.4. Механические свойства при циклических нагрузках…………….. 1.2.5. Неразрушающие методы контроля металлов и сплавов... 1.2.6. Влияние холодной пластической деформации на структуру и свойства металлов….. ……………………….. 1.2.7. Разрушение металлов……………………………………… 1.2.8. Изменение структуры и свойств деформированного металла при нагреве……………………………………… |

25 26 35 38 39 41

43 45

48 |

сплавах. Основные типы диаграмм состояния…………….. 1.3.1. Фазы в металлических сплавах …...……………………… 1.3.2. Экспериментальные методы построения диаграмм состояния... 1.3.3. Основные равновесные диаграммы состояния двойных сплавов. |

54 54 57 60 |

1.4. Диаграмма железо – цементит……………………………. |

67 |

Тема 2. ОСНОВЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СПЛАВОВ……….. 2.1. Основы термической обработки…………………….…… 2.1.1. Превращения в сталях при нагреве до аустенитного состояния….. 2.1.2. Превращения переохлажденного аустенита……………. 2.1.3. Мартенситное превращение. Структура и свойства мартенсита 2.1.4. Превращения в закаленных сталях при нагреве…............ |

72 72 73 75 81 85 |

2.2. Отжиг и нормализация стали…………………………….. |

87 |

2.3. Закалка и отпуск стали……………………………….…… 2.3.1. Закалка сталей ….................................................................. 2.3.2. Отпуск стали………………………………………………..

2.3.3. Термическая обработка сплавов с переменной растворимостью в твердом состоянии……………………. |

91 91 95

97 |

2.4. Химико-термическая обработка. Поверхностная закалка…….. 2.4.1. Общая характеристика процессов химико-термической обработки стали…………………………………………….. 2.4.2. Цементация стали …………………………………………. 2.4.3. Азотирование стали……………………………………….. 2.4.4. Нитроцементация и цианирование……………………….. 2.4.5. Диффузионное насыщение стали металлами и неметаллами……………………………………………… |

100

100 103 107 109

111 |

Тема 3. КОНСТРУКЦИОННЫЕ МЕТАЛЛЫ И СПЛАВЫ……... 3.1. Конструкционные стали………………………………….. |

115 115 |

3.2. Чугуны………………………………………….……………. |

122 |

3.3. Сплавы на основе меди……………………………………. |

128 |

3.4. Сплавы на основе алюминия……………………………... |

131 |

Тема 4. ПРОМЫШЛЕННЫЕ СТАЛИ…………………….…. 4.1. Конструкционные углеродистые и легированные стали………. 4.1.1. Особенности термообработки легированных сталей…… 4.1.2. Цементуемые легированные стали………………………. 4.1.3. Улучшаемые легированные стали……………………….. 4.1.4. Рессорно-пружинные легированные стали……………… 4.1.5. Коррозионностойкие стали ……………………………… |

135 135 140 142 143 143 146 |

4.2. Жаропрочные стали……………………………………….. |

152 |

4.3. Инструментальные стали………………………….……… |

155 |

4.4. Износостойкие стали………………………………………. |

159 |

Тема 5. ПЛАСТМАССЫ, РЕЗИНЫ, ЭЛЕКТРОТЕХНИЧЕСКИЕ МАТЕРИАЛЫ………………………………………………………… 5.1. Пластмассы…………………………………………............. 5.1.1. Термопластичные пластмассы…………………………… 5.1.2. Термореактивные пластмассы……………………………. 5.1.3. Пластмассы общетехнического назначения……………... |

162 162 167 170 172 |

5.2. Резиновые материалы……………………………………... |

178 |

5.3. Материалы с особыми электрическими свойствами….. |

184 |

5.4. Материалы с особыми магнитными свойствами……… 5.4.1. Магнитные стали и сплавы……………………………….. 5.4.2. Сплавы с особыми упругими свойствами и заданным температурным коэффициентом теплового расширения……………………………………………….. |

186 186

189 |

Библиографический список…………………………………… |

192 |

Учебное издание

Земсков Юрий Петрович

Ткаченко Юрий Сергеевич

Лихачева Людмила Борисовна

Квашнин Борис Николаевич

МАТЕРИАЛОВЕДЕНИЕ

Подписано в печать . 01. 2012 . Формат 60 x 84 1/16.

Усл. печ. л. 16. Тираж 300 экз. Заказ .С-33

ФГБОУ ВПО «Воронежский государственный университет инженерных технологий»

(ФГБОУ ВПО «ВГУИТ»)

Отдел полиграфии ФГБОУ ВПО «ВГУИТ»

Адрес академии и отдела полиграфии: