Национальный Исследовательский Технологический Университет

МОСКОВСКИЙ ИНСТИТУТ СТАЛИ и СПЛАВОВ

Кафедра ТЛП

Лабораторная работа №18

Изучение влияния температуры нагрева кокиля и теплопроводности

красок на структуру отливки

Выполнил студент

Института ЭкоТех

Группы МЧ-08-2

Юлдашев Ж.Б.

г. Москва 2011

Общие сведения

Кокиль — металлическая форма, которая заполняется расплавом под действием силы тяжести. В отличие от разовой песчаной формы кокиль может быть использован многократно.

Кокили изготовляют из чугуна или стали, в некоторых случаях из цветных металлов и их сплавов. Большая теплоаккумулирующая способность металлических форм обусловливает значительно более высокую скорость охлаждения отливок по сравнению с песчаными. Поэтому кокильные отливки имеют большую плотность, более мелкозернистое строение и на 30—50 % более высокие механические свойства. Однако повышенная скорость охлаждения приводит к образованию отбеленного поверхностного слоя в отливках из чугуна.

Металлические формы позволяют получать отливки с лучшей чистотой поверхности и более высокой размерной точностью, что дает возможность на 40—50 % снизить припуск на механическую обработку по сравнению с отливками, полученными литьем в песчаные формы.

Для быстрого и беспрепятственного извлечения отливок из полости формы кокили снабжают необходимым числом разъемов, которые чаще всего располагают в вертикальных плоскостях. Кокиль (рис. 34) обычно состоит из двух полуформ 4 и плиты 10. Полуформы центрируются штырями 1 и 7. Расплав заливают через стояк 6, а питание массивных узлов осуществляется из прибыли 5. Кокили раскрывают с помощью ручек 2 или специальных гидравлических, пневматических, механических приводов. Поворот полуформ вокруг оси 9 осуществляется с помощью кронштейна 8. Каналы 3 служат для вывода воздуха из полости кокиля.

Внутренние полости в отливках выполняют металлическими и песчаными стержнями. Металлические формы и стержни неподатливы. Вследствие торможения усадки металла формой и особенно стержнем в отливке возможно образование трещин, если растягивающие напряжения превысят предел прочности сплава при растяжении. Для предотвращения образования трещин

Рис. 34. Кокиль

в отливке металлические стержни следует удалять из отливки, как только затвердеет наиболее массивная ее часть. С увеличением продолжительности выдержки стержня в отливке увеличивается силовое взаимодействие между отливкой и стержнем, в результате чего возрастает усилие обжатия стержня.

Усилие обжатия стержня отливкой, Н,

N = Руд * Fпов

где Руд — удельное усилие обжатия, действующее на поверхность стержня, Па; Fпов — площадь поверхности стержня, м2.

Удельное усилие обжатия стержня Руд зависит от многих /факторов: толщины стенки отливки, начальной температуры поверхности стержня перед заливкой, разности температур поверхности стержня в момент извлечения и перед заливкой, темпера-/ туры отливки, при .которой извлекается стержень. /_ Усилие извлечения стержня из отливки пропорционально усилию обжатия. Наибольшее влияние на величину усилия извлечения стержня оказывают конусность стержня, температура отливки в момент извлечения и состав краски для покрытия поверхности стержня, определяющий значение коэффициента трения между отливкой и стержнем. Обычно для уменьшения усилия извлечения стержней из отливок их выполняют с конусностью 0,5—4,0°. Учесть влияние конусности (угла а) на усилие извлечения стержня можно, используя коэффициент ср, экспериментально определенный Н. П. Дубининым и В. А. Комиссаровым:

альфа, градусы 0,5 1 2 3 4

Фи 0,9 0,8 0,7 0,6 0,5

Для увеличения срока службы и снижения величины усадочных напряжений в отливках кокили перед заливкой различными сплавами нагревают до 250—400 °С. Перед этим на рабочие поверхности металлической формы наносят слой огнеупорного покрытия — облицовки или краски. Огнеупорное покрытие резко уменьшает теплоотвод и облегчает удаление отливки из формы. Этим широко пользуются для замедления кристаллизации металла в прибылях и узлах, оформляющих тонкие ребра. Составы облицовок и красок зависят от типа заливаемого металла (табл. 13), а толщина — от требуемой скорости охлаждения отливок: чем

Таблица 13

Составы кокильных красок

Заливаемый металл |

Состав краски, % |

Теплопроводность, ВтДм.К) |

Алюминиевые сплавы Магниевые сплавы Чугуны, стали

Алюминиевые сплавы |

15 порошка мела, 3 жидкого стекла, 82 воды

20 порошка мела, 5 прокаленного талька, 3 борной кислоты, 72 воды

12.4 прокаленного при 800 °С асбеста, 12.5 маршалита, 5 жидкого стекла, 0,1 марганцовисто-кислого калия, 75 воды

20 коллоидного графита, 3 жидкого стекла, 77 воды (для окраски металлических стержней) |

0,16 0,22

0,23

0,54 |

толще слой огнеупорного покрытия, тем медленнее охлаждаются отливки. Так, на стенки кокиля, оформляющие литниковые каналы и прибыли, наносят более толстый слой (до 1 мм), чтобы уменьшить интенсивность охлаждения расплава. Краску наносят пульверизатором. Перед нанесением красок кокиль нагревают газовыми горелками или электрическими нагревателями до 130 °С. Рабочая температура кокиля зависит от состава заливаемого сплава и толщины стенки отливки.

После заливки, когда отливка приобретает достаточную прочность, металлические стержни «подрывают», т. е. частично извлекают из отливки. Это делают для того, чтобы уменьшить обжатие стержня. Отливку извлекают из кокиля еще горячей при температуре, равной 0,6—0,8 температуры солидуса сплава, и охлаждают на воздухе или в специальных камерах.

Следует отметить, что при кокильном литье физико-химическое взаимодействие металла отливки и формы минимально. Это способствует повышению качества поверхности отливки. Шероховатость поверхности отливок определяется составом красок, наносимых на поверхности рабочей полости формы, и соответствует Rz= 50-М50 мкм.

Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составом огнеупорных покрытий. Для удаления газов из полости кокиля предусматриваются вентиляционные каналы по поверхностям разъема (см. рис. 34) или специальные вентиляционные пробки и венты.

Оборудование, инструмент и материалы

Индукционная ггечь для плавки чугуна или алюминиевого сплава, раздаточная печь с тиглем вместимостью 20—30 кг алюми¬ниевого сплава, набор кокилей, форма для отбора проб чугунf

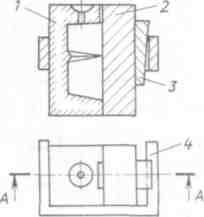

Р ис.

35. Кокиль для отбора проб чугуна на

отбел:

ис.

35. Кокиль для отбора проб чугуна на

отбел:

1 — оболочковый стержень; 2 — металлическая плита;3 — клин; 4 — струбцина

отбел (рис. 35), ручной пресс для определения усилия обжатия стержня отливкой, профилограф для определения шероховатости поверхности отливок, термопара и термощуп с милливольтметрами, набор инструмента для плавки, рафинирования и заливки расплава, электронагреватель для