- •Лекция № 1 Взаимозаменяемость. Допуски и посадки

- •Термины и определения

- •Лекция №2 Допуски и посадки (продолжение)

- •2.1. Построение полей допусков

- •2.2. Основные понятия о посадках

- •2.3. Расчет предельных размеров деталей Метод «максимум – минимум».

- •Средний зазор:

- •Средний натяг:

- •2.4. Нанесение размеров с обозначением предельных отклонений или посадок

- •Лекция №3 Допуски и посадки (продолжение)

- •3.1. Вероятностный расчет полей допусков деталей и соединений

- •3.2. Расчет посадок с учетом температурной деформации

- •Лекция №4 Расчет размерных цепей

- •4.1 Основные понятия, термины и определения

- •4.1.1. Размерная цепь и ее звенья

- •4.1.2. Исходные и составляющие звенья

- •4.2. Основные формулы для расчета размерных цепей

- •4.3. Проектировочный расчет размерных цепей Расчет может быть выполнен двумя способами: способом равных допусков и способом одного квалитета (равноточных допусков).

- •4.3.1. Решение задачи проектировочного расчета способом равных допусков

- •4.3.2. Решение задачи проектировочного расчета способом одного квалитета

- •Лекция № 5

- •5.Отклонения формы, расположения и шероховатость поверхностей.

- •5.1. Шероховатость поверхностей.

- •5.2.1 Волнистость поверхности.

- •5.2.Отклонения формы и расположения поверхностей.

- •5.2.1.Отклонения формы

- •5.2.2. Отклонения расположения поверхностей.

- •Лекция №5

- •5.1. Выбор системы посадок

- •5.2. Рекомендации по выбору квалитета

- •5.3.1. Посадки с зазором

- •5.3.2. Переходные посадки

- •5.3.3. Прессовые посадки

- •Лекция № 6 Элементы приборных устройств. Валы и опоры

- •6.1 Общие сведения о валах, осях и опорах

- •6.2 Расчеты валов и осей

- •6.2.1. Расчеты на прочность

- •6.2.2. Расчет вала на крутильную прочность

- •Лекция №7 Валы и опоры (продолжение)

- •7.1 Расчет валов (продолжение)

- •7.1.1 Расчет вала на изгибную прочность

- •7.1.2 Расчет на крутильную жесткость

- •7.1.3 Расчет на изгибную жесткость

- •7.2. Опоры

- •7.2.1 Классификация.

- •7.2.2. Подшипники качения

- •Лекция №8 Шарикоподшипники

- •8.1 Шариковые подшипники качения

- •8.1.1 Конструкция

- •Лекция № 9 Подшипники

- •9.1 Понятие грузоподъемности стандартных подшипников

- •9.2 Грузоподъемность подшипников качения

- •9.3 Выбор подшипников по статической грузоподъемности

- •9.4 Выбор подшипника по динамической грузоподъемности

- •Лекция № 10

- •10.1 Трение в подшипнике качения

- •12.3. Посадки колец подшипника качения.

- •Лекция №11.

- •11.1 Подшипники скольжения.

- •11.1.1 Цилиндрические подшипники скольжения.

- •11.2 Основные параметры цилиндрических подшипников скольжения

- •11.2.1 Расчет подшипника скольжения

- •11.3 Момент трения подшипников скольжения

- •11.3.1 Расчет радиального момента трения.

- •11.3.2 Расчет осевого момента трения

- •Лекция № 12

- •12.1 Механические передачи.

- •12.2 Классификация по признакам

- •12.4. Силовое исследование передач

- •12.5. Динамические исследования передач

- •Лекция №13

- •13.1. Многоступенчатые зубчатые передачи. Основные понятия.

- •13.2. Классификация многоступенчатых зубчатых передач.

- •13.3. Виды передач в редукторе

- •13.4. Расчёт электромеханического привода.

- •13.4.1. Общие сведения об электромеханических приводах.

- •Лекция №14

- •14.1. Структурная схема нерегулируемого привода

- •14.2 Структурная схема регулируемого привода

- •Параметры регулируемых приводов:

- •14.3. Критерии работоспособности.

- •14.4. Основные характеристики и параметры приборных электродвигателей

- •1. Механическая характеристика.

- •2. Номинальная частота вращения nном и частота вращения холостого хода nхх. (ном ,XX).

- •14.6. Выбор двигателя по пусковому моменту

- •Лекция № 15 зубчатые передачи

- •15.1. Классификация.

- •По форме колёс и расположению геометрических осей

- •15.2. Основные понятия.

- •15.3. Основные параметры.

- •15.4. Основная теорема зацепления.

- •15.5. Общие требования к профилям зубьев.

- •Лекция № 16

- •16.1. Цилиндрическая эвольвентная зубчатая передача

- •16.2. Основные геометрические параметры эвольвентного цилиндрического зубчатого колеса

- •16.3. Виды зубчатых колёс в зависимости от толщины зуба по делительной окружности

- •1 6.4. Параметры при построении контакта эвольвентных профилей двух колес в зацеплении

- •Лекция № 17

- •17.1. Выбор участка эвольвенты для профиля зуба колеса

- •17.2. Элементы и параметры двух нулевых колёс эвольвентного профиля

- •17.3. Основные свойства эвольвентного зацепления.

- •Лекция № 18

- •18.1. Определение минимального числа зубьев колеса

- •18.2. Коррегирование эвольвентного зацепления

- •Лекция № 19 Расчёт зубчатых колёс на прочность

- •19.1 Виды повреждений зубьев.

- •Поломка зубьев при статических и динамических перегрузках.

- •Выкрашивание поверхности зубьев.

- •19.2. Силовые соотношения в прямозубых эвольвентных зубчатых передачах

- •19.3 Расчёт зубчатых передач на изгиб зубьев

- •19.4. Расчёт зубчатых колёс на контактную прочность.

- •19.5. Эвольвентные зубчатые передачи с внутренним зацеплением зубьев.

- •Лекция №20 Упругие элементы

- •20.1. Основные определения

- •20.2. Материалы упругих элементов

- •20.3. Основные параметры стержневых упругих элементов

- •Упругие элементы (продолжение)

- •21.2. Формулы для расчета геометрических параметров винтовой цилиндрической пружины

- •21.3. Пружины растяжения с начальным натяжением

- •21.4. Устойчивость пружин сжатия

- •21.5. Упругие несовершенства

- •Лекция №22 Плоские пружины

- •22.1. Формулы для определения геометрических параметров

- •22.2. Термобиметаллические пружины

- •22.2.1. Основные определения

- •22.2.2. Характеристики тб пружин

- •22.3. Маркировка пружин

- •Лекция № 23 червячная передача

- •23.1. Передаточное отношение червячной передачи

- •23.2. Геометрические и кинематические соотношения в червячной передаче

- •24.1. Скорость скольжения профилей зубьев в червячной передаче

- •24.2. Усилия в зацеплении червячной передачи

- •Передача «винт-гайка».

- •26.1. Кинематические и силовые соотношения в передаче

- •Лекция № 22 Планетарные передачи.

- •22.1. Определение по плану скоростей.

- •22.2. Определение i0 методом обращенного движения

- •Лекция № 27 Направляющие прямолинейного движения

- •Лекция №28 Муфты

- •28.1. Соединительные муфты

- •28.1. Втулочная муфта

- •28.2.Пальцевая (поводковая) муфта

- •28.3.Эластичные пальцевые муфты

- •Лекция№29 Предохранительные муфты

- •29.1.Место установки предохранительной муфты

- •29.3.Предохранительная фрикционная муфта

- •29.4.Кулачковая предохранительная муфта

- •29.2.Шариковая предохранительная муфта

- •28.4.Упругая муфта с винтовыми пружинами сжатия

- •Лекция№30 Потенциометры

- •30.1. Характеристики потенциометра

- •30.4.Конструкция

- •30.2. Расчёт потенциометров

- •30.3. Расчёт функционального потенциометра.

- •Лекция №31 Кулачковые механизмы

- •31.1. Основные сведения

- •31.2 Кинематика кулачковых передач

- •31.3. Силы в кулачковых передачах

- •31. 4. Программные механизмы

Лекция №4 Расчет размерных цепей

4.1 Основные понятия, термины и определения

4.1.1. Размерная цепь и ее звенья

Размерной цепью называется совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей (или осей) одной или нескольких деталей. Размеры, входящие в размерную цепь, не могут назначаться независимо, т. е. числовое значение, по крайней мере, одного из размеров цепи и его точность определяются остальными номинальными размерами.

Размерная цепь состоит из отдельных звеньев. Звеном называется каждый из размеров, образующих размерную цепь. Звеньями размерной цепи могут быть линейные или угловые параметры: диаметры отверстий или валов; межосевые расстояния; отклонения, определяемые неидеальностью формы и расположения поверхностей и т. п.

4.1.2. Исходные и составляющие звенья

На стадии проектирования ПУ при разработке чертежей общего вида исходными размерами (звеньями) обычно являются осевые зазоры, к которым предъявляются основные требования по точности, определяющие качество ПУ в соответствии с техническими требованиями, условиями и стандартами.

В процессе сборки ПУ, в соответствии со сборочным чертежом, исходный размер получается, обычно, последним, замыкая размерную цепь. В этом случае такой размер называется замыкающим, представляя собой результат сборки деталей (звеньев размерной цепи).

Составляющими звеньями размерной цепи называются все остальные звенья. Составляющие звенья размерной цепи в зависимости от их влияния на замыкающее (исходное) звено подразделяют на увеличивающие и уменьшающие звенья.

Увеличивающие размеры (звенья) – размеры, с увеличением которых замыкающий размер увеличивается.

Уменьшающие размеры (звенья) – размеры, с увеличением которых замыкающий размер уменьшается.

При выполнении студентами домашних заданий, курсовых работ и проектов наиболее часто, из перечисленных в классификации , применяют три метода достижения точности исходного звена:

1) метод полной взаимозаменяемости, при котором учитываются только предельные отклонения составляющих звеньев. Иначе этот метод называется методом расчета «максимум-минимум»;

2) вероятностный метод, при котором учитываются законы рассеяния размеров деталей и случайный характер их сочетания в сборке;

3) метод регулирования, основанный на применении регуляторов, компенсирующих значительные отклонения замыкающих размеров от заданных значений.

Второй и третий методы относятся к методу неполной взаимозаменяемости

Метод «максимум-минимум»

Детали соединяются на этапе сборки без пригонки, регулирования и подбора. При любом сочетании размеров деталей, изготовленных в пределах расчетных допусков, значения замыкающего звена не выходят за установленные пределы.

Преимущества метода – сборка без пригонки, регулирования и подбора.

Недостатки метода – допуски составляющих звеньев получаются меньше, чем при расчетов остальными методами, это повышает точность, но может оказаться неэкономичным в случае серийного и массового производства.

Область применения – в индивидуальном и мелкосерийном производстве, которым присуще назначение малых величин допуска на исходное звено при небольшом числе составляющих звеньев размерной цепи.

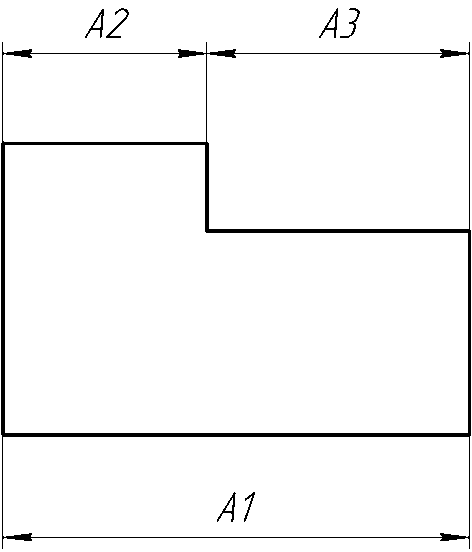

Пример

конструкции, имеющей взаимосвязанные

размеры (трехзвенная размерная цепь).

Пример

конструкции, имеющей взаимосвязанные

размеры (трехзвенная размерная цепь).

A2 – замыкающий размер

A1 – увеличивающий размер

A3 – уменьшающий размер

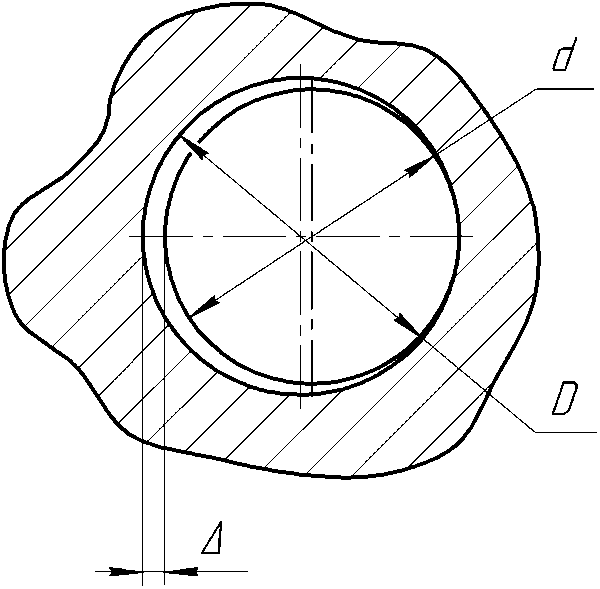

Простейшая размерная цепь: вал в отверстии.

Номинально: D=d, ∆=0.

Предельные отклонения для замыкающего размера (зазора) могут быть заданы по разному:

например, как отклонение в микрометрах:

или

как нулевой номинальный размер с

указанием предельных отклонений в

миллиметрах:

или

как нулевой номинальный размер с

указанием предельных отклонений в

миллиметрах:

Трехзвенная размерная цепь – все увеличивающие размеры сводятся к одному увеличивающему, все уменьшающие размеры сводятся к одному уменьшаюшему.