- •Лекция № 1 Взаимозаменяемость. Допуски и посадки

- •Термины и определения

- •Лекция №2 Допуски и посадки (продолжение)

- •2.1. Построение полей допусков

- •2.2. Основные понятия о посадках

- •2.3. Расчет предельных размеров деталей Метод «максимум – минимум».

- •Средний зазор:

- •Средний натяг:

- •2.4. Нанесение размеров с обозначением предельных отклонений или посадок

- •Лекция №3 Допуски и посадки (продолжение)

- •3.1. Вероятностный расчет полей допусков деталей и соединений

- •3.2. Расчет посадок с учетом температурной деформации

- •Лекция №4 Расчет размерных цепей

- •4.1 Основные понятия, термины и определения

- •4.1.1. Размерная цепь и ее звенья

- •4.1.2. Исходные и составляющие звенья

- •4.2. Основные формулы для расчета размерных цепей

- •4.3. Проектировочный расчет размерных цепей Расчет может быть выполнен двумя способами: способом равных допусков и способом одного квалитета (равноточных допусков).

- •4.3.1. Решение задачи проектировочного расчета способом равных допусков

- •4.3.2. Решение задачи проектировочного расчета способом одного квалитета

- •Лекция № 5

- •5.Отклонения формы, расположения и шероховатость поверхностей.

- •5.1. Шероховатость поверхностей.

- •5.2.1 Волнистость поверхности.

- •5.2.Отклонения формы и расположения поверхностей.

- •5.2.1.Отклонения формы

- •5.2.2. Отклонения расположения поверхностей.

- •Лекция №5

- •5.1. Выбор системы посадок

- •5.2. Рекомендации по выбору квалитета

- •5.3.1. Посадки с зазором

- •5.3.2. Переходные посадки

- •5.3.3. Прессовые посадки

- •Лекция № 6 Элементы приборных устройств. Валы и опоры

- •6.1 Общие сведения о валах, осях и опорах

- •6.2 Расчеты валов и осей

- •6.2.1. Расчеты на прочность

- •6.2.2. Расчет вала на крутильную прочность

- •Лекция №7 Валы и опоры (продолжение)

- •7.1 Расчет валов (продолжение)

- •7.1.1 Расчет вала на изгибную прочность

- •7.1.2 Расчет на крутильную жесткость

- •7.1.3 Расчет на изгибную жесткость

- •7.2. Опоры

- •7.2.1 Классификация.

- •7.2.2. Подшипники качения

- •Лекция №8 Шарикоподшипники

- •8.1 Шариковые подшипники качения

- •8.1.1 Конструкция

- •Лекция № 9 Подшипники

- •9.1 Понятие грузоподъемности стандартных подшипников

- •9.2 Грузоподъемность подшипников качения

- •9.3 Выбор подшипников по статической грузоподъемности

- •9.4 Выбор подшипника по динамической грузоподъемности

- •Лекция № 10

- •10.1 Трение в подшипнике качения

- •12.3. Посадки колец подшипника качения.

- •Лекция №11.

- •11.1 Подшипники скольжения.

- •11.1.1 Цилиндрические подшипники скольжения.

- •11.2 Основные параметры цилиндрических подшипников скольжения

- •11.2.1 Расчет подшипника скольжения

- •11.3 Момент трения подшипников скольжения

- •11.3.1 Расчет радиального момента трения.

- •11.3.2 Расчет осевого момента трения

- •Лекция № 12

- •12.1 Механические передачи.

- •12.2 Классификация по признакам

- •12.4. Силовое исследование передач

- •12.5. Динамические исследования передач

- •Лекция №13

- •13.1. Многоступенчатые зубчатые передачи. Основные понятия.

- •13.2. Классификация многоступенчатых зубчатых передач.

- •13.3. Виды передач в редукторе

- •13.4. Расчёт электромеханического привода.

- •13.4.1. Общие сведения об электромеханических приводах.

- •Лекция №14

- •14.1. Структурная схема нерегулируемого привода

- •14.2 Структурная схема регулируемого привода

- •Параметры регулируемых приводов:

- •14.3. Критерии работоспособности.

- •14.4. Основные характеристики и параметры приборных электродвигателей

- •1. Механическая характеристика.

- •2. Номинальная частота вращения nном и частота вращения холостого хода nхх. (ном ,XX).

- •14.6. Выбор двигателя по пусковому моменту

- •Лекция № 15 зубчатые передачи

- •15.1. Классификация.

- •По форме колёс и расположению геометрических осей

- •15.2. Основные понятия.

- •15.3. Основные параметры.

- •15.4. Основная теорема зацепления.

- •15.5. Общие требования к профилям зубьев.

- •Лекция № 16

- •16.1. Цилиндрическая эвольвентная зубчатая передача

- •16.2. Основные геометрические параметры эвольвентного цилиндрического зубчатого колеса

- •16.3. Виды зубчатых колёс в зависимости от толщины зуба по делительной окружности

- •1 6.4. Параметры при построении контакта эвольвентных профилей двух колес в зацеплении

- •Лекция № 17

- •17.1. Выбор участка эвольвенты для профиля зуба колеса

- •17.2. Элементы и параметры двух нулевых колёс эвольвентного профиля

- •17.3. Основные свойства эвольвентного зацепления.

- •Лекция № 18

- •18.1. Определение минимального числа зубьев колеса

- •18.2. Коррегирование эвольвентного зацепления

- •Лекция № 19 Расчёт зубчатых колёс на прочность

- •19.1 Виды повреждений зубьев.

- •Поломка зубьев при статических и динамических перегрузках.

- •Выкрашивание поверхности зубьев.

- •19.2. Силовые соотношения в прямозубых эвольвентных зубчатых передачах

- •19.3 Расчёт зубчатых передач на изгиб зубьев

- •19.4. Расчёт зубчатых колёс на контактную прочность.

- •19.5. Эвольвентные зубчатые передачи с внутренним зацеплением зубьев.

- •Лекция №20 Упругие элементы

- •20.1. Основные определения

- •20.2. Материалы упругих элементов

- •20.3. Основные параметры стержневых упругих элементов

- •Упругие элементы (продолжение)

- •21.2. Формулы для расчета геометрических параметров винтовой цилиндрической пружины

- •21.3. Пружины растяжения с начальным натяжением

- •21.4. Устойчивость пружин сжатия

- •21.5. Упругие несовершенства

- •Лекция №22 Плоские пружины

- •22.1. Формулы для определения геометрических параметров

- •22.2. Термобиметаллические пружины

- •22.2.1. Основные определения

- •22.2.2. Характеристики тб пружин

- •22.3. Маркировка пружин

- •Лекция № 23 червячная передача

- •23.1. Передаточное отношение червячной передачи

- •23.2. Геометрические и кинематические соотношения в червячной передаче

- •24.1. Скорость скольжения профилей зубьев в червячной передаче

- •24.2. Усилия в зацеплении червячной передачи

- •Передача «винт-гайка».

- •26.1. Кинематические и силовые соотношения в передаче

- •Лекция № 22 Планетарные передачи.

- •22.1. Определение по плану скоростей.

- •22.2. Определение i0 методом обращенного движения

- •Лекция № 27 Направляющие прямолинейного движения

- •Лекция №28 Муфты

- •28.1. Соединительные муфты

- •28.1. Втулочная муфта

- •28.2.Пальцевая (поводковая) муфта

- •28.3.Эластичные пальцевые муфты

- •Лекция№29 Предохранительные муфты

- •29.1.Место установки предохранительной муфты

- •29.3.Предохранительная фрикционная муфта

- •29.4.Кулачковая предохранительная муфта

- •29.2.Шариковая предохранительная муфта

- •28.4.Упругая муфта с винтовыми пружинами сжатия

- •Лекция№30 Потенциометры

- •30.1. Характеристики потенциометра

- •30.4.Конструкция

- •30.2. Расчёт потенциометров

- •30.3. Расчёт функционального потенциометра.

- •Лекция №31 Кулачковые механизмы

- •31.1. Основные сведения

- •31.2 Кинематика кулачковых передач

- •31.3. Силы в кулачковых передачах

- •31. 4. Программные механизмы

11.3 Момент трения подшипников скольжения

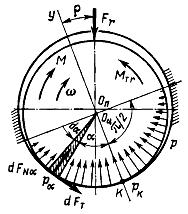

11.3.1 Расчет радиального момента трения.

При определении момента трения Мтр в подшипнике скольжения под действием радиальной силы предполагается, что режим работы является установившимся (М = const и ω = сonst). При наличии зазора между цапфой и втулкой цапфа вкатывается по поверхности отверстия в направлении противоположном вращению вала, то есть поворачивается относительно исходного положения на величину угла трения ρ.

Для неприработанных опор момент трения равен:

,

,

где

- приведенный коэффициент трения;

- приведенный коэффициент трения;

Введем

обозначение:

,

,

а) ξ = 1,57 – для неприработанных опор (на цапфе и втулке существуют неровности, создающие эффект торможения);

б) ξ = 1,27 – для приработанных опор;

в) ξ = 1 – для опор с большим радиальным зазором.

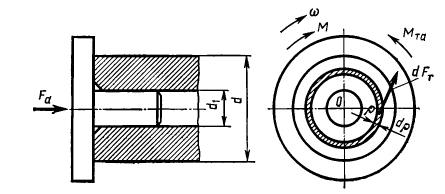

11.3.2 Расчет осевого момента трения

При определении момента трения опоры от осевой нагрузки Fa, воспринимаемой кольцевой пятой, предполагаем распределенным равномерно давление по всей ширине кольца с диаметрами d1 и d. На пяте выделяем кольцевую зону с текущим радиусом ρ шириной dρ.

Момент трения на кольцевой пяте равен:

Для сплошной пяты d1 = 0, тогда

Лекция № 12

12.1 Механические передачи.

Механизмы, предназначенные для передачи и преобразования энергии, моментов, сил, перемещений, скоростей от ведущего элемента к ведомому называются передачами. Большинство приборных устройств представляют собой комплексы, в которых сочетаются электрические, пневматические, оптические и прочие измерительные цепи с передаточными механизмами.

К конструкциям передаточных механизмов предъявляются следующие требования:

- заданной точности преобразования движения;

- достаточной прочности и жесткости элементов механизма при передаче усилий или моментов;

- высокого коэффициента полезного действия (КПД);

- простоты и надежности регулировки;

- малой чувствительности к колебаниям температуры и динамическим нагрузкам;

- технологичности конструкции, минимизации габаритов и стоимости изготовления.

При разработке конструкции передаточного механизма конструктор-проектировщик должен искать компромиссные решения сбалансированного соотношения перечисленных требований.

12.2 Классификация по признакам

Все элементарные передаточные механизмы можно классифицировать по ряду признаков.

К ним относятся конструктивный и кинематический признаки, признаки по виду преобразования движения, по преобразованию скорости и по принципу действия.

По конструктивному признаку - зубчатые, червячные, винтовые, с гибкими звеньями, фрикционные, рычажные, кулачковые и прерывистого движения.

По виду преобразования движений:

- вращательного во вращательное (зубчатые, червячные, кулачковые с качающимся роликом);

- вращательного в поступательное (реечная, винтовая, кулачковая с поступательно движущимся толкателем, кривошипно- шатунная передачи);

- поступательного во вращательное (реечная, синусная и тангенсная передачи);

- поступательное в поступательное (двойные синусная и тангенсная передачи).

По преобразованию скорости движения:

- с постоянным отношением скоростей (зубчатая, фрикционная, червячная передачи);

- с переменным отношением скоростей (вариаторы).

Передачи с переменным отношением скоростей одно из звеньев находится в равномерном движении, а другое подчиняется заданному закону. К этой же группе относятся также передачи прерывистого движения (храповая передача, передача с мальтийским крестом).

В зависимости от назначения и условий работы передачи делят на силовые и кинематические.

Силовые передачи передают значительные мощности, работают в условиях значительных скоростей, динамических нагрузок и при экстремальных условиях эксплуатации. Для них основными расчётами являются расчёты на прочность. Расчёт производят по условию обеспечения заданной мощности. Кроме того, к ним предъявляются требования по надёжности, долговечности и заданной точности.

Кинематические передачи имеют малую нагрузку, к ним предъявляются требования по точности, быстродействию и габаритам.

В зависимости от принципа действия передачи делятся на передачи трением и передачи зацеплением.

Передачи трением делятся на фрикционные передачи посредством взаимодействия твёрдых тел (шкивы, диски, валики, сферические и конические поверхности) и передачи гибкими связями, содержащие промежуточные элементы, осуществляющие гибкую связь (ремень, шнур, пассик).

Передачи зацеплением – зубчатые и червячные.

Кроме того, существуют передачи, использующие как трение, так и зацепление: цепные, тросиковые, передачи зубчатым ремнём.

К передачам также относятся устройства, в которых гибкие связи жёстко соединены со шкивами, а также рычажно-шарнирные, кулачковые, поводковые передачи.

Проектирование передач начинают с разработки кинематических схем, которые дают представление как о принципе работы данной передачи, так и о ее конструкции. Условное изображение передачи на кинематических схемах допускают плоское или пространственное изображение этих передач в соответствии с ГОСТ.

12.3. Кинематические характеристики передач Кинематические исследования передач проводят для оценки кинематических характеристик и последующего решения задач динамики. Цель такого исследования – изучение движения звеньев механизмов независимо от действующих сил. При этом определяют положение элементов передачи, линейные и угловые скорости, передаточные отношения. Исходными данными служат размеры конструкции элементов.

В передачах, в которых вращательное движение преобразуется во вращательное, передаточным отношением i называется отношение угловых скоростей ведущего и ведомого звеньев передачи. Его записывают с индексацией, показывающей, в каком направлении происходит движение:

i12 = n1/n2 = - для редуктора;

i21 = n2/n1 = 21 – для мультипликатора.

Передаточное отношение, определяемое отношением угловых скоростей, - величина безразмерная. В случае, когда передача движения сопровождается изменением его вида, например, поступательного во вращательное или наоборот, передаточное отношение является величиной размерной.

Передаточное отношение может быть постоянным или переменным.

В общем случае передаточное отношение выражают через отношение частных производных от перемещения по обобщённой координате:

.

.

Это позволяет заменить отношение скоростей отношением соответствующих перемещений.