- •Саратовский государственный технический университет термическая обработка углеродистой стали

- •Саратов 2005

- •Основные положения

- •Задание и методические указания

- •Предварительная подготовка

- •Работа в лаборатории

- •Содержание и оформление отчёта

- •Литература

- •Термическая обработка углеродистой стали Методические указания к выполнению лабораторной работы по курсу «Материаловедение. Технология конструкционных материалов»

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет термическая обработка углеродистой стали

Методические указания к выполнению лабораторной работы

по курсу

«Электротехнологические установки и системы»

для студентов дневной и очно-заочной форм обучения

специальности 180500

Одобрено редакционно-издательским советом

Саратовского государственного технического университета

Саратов 2005

Цель работы: познакомиться с технологией термической обработки стали и изучить влияние режимов термической обработки на твердость стали.

Основные положения

Для регулирования механических свойств углеродистой стали применяют различные виды термической обработки: отжиг, нормализацию, закалку и отпуск.

Термическая обработка – процесс, связанный с нагревом и охлаждением металла, находящегося в твердом состоянии, с целью изменения его структуры и свойств без изменения химического состава.

Режим термической обработки характеризуют следующие параметры: скорость нагрева, температура, продолжительность выдержки при заданной температуре, скорость охлаждения.

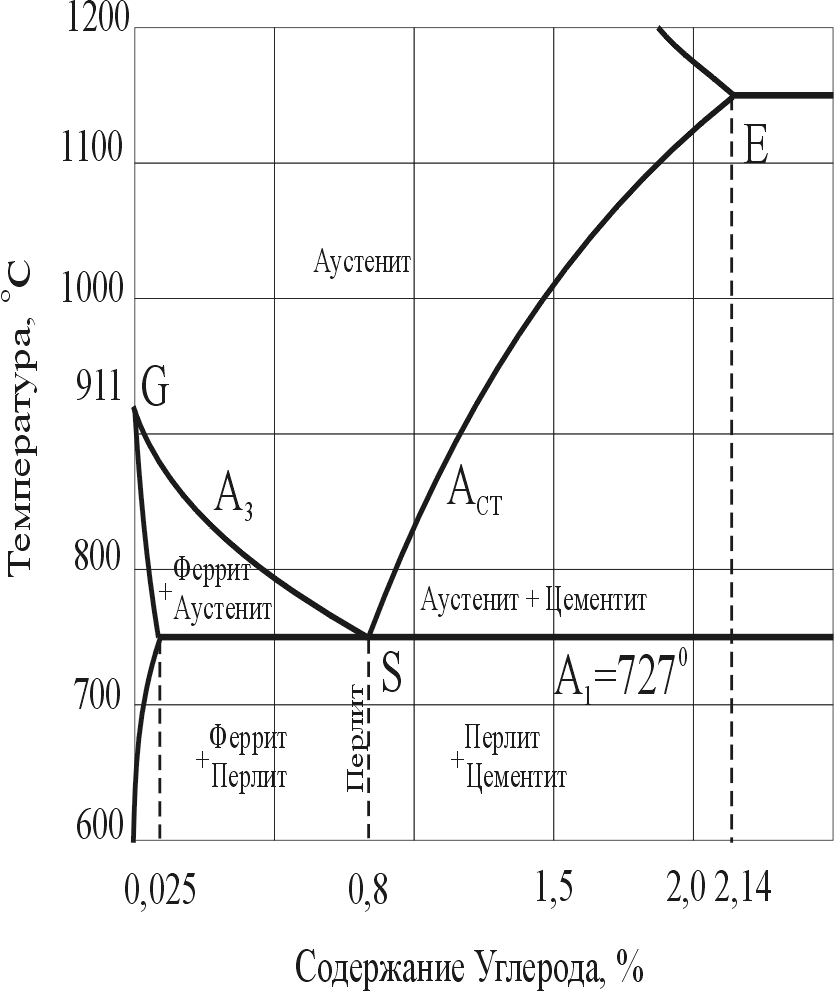

Наиболее важными из них являются температура нагрева, назначаемая исходя из положения критических точек (рисунок) на диаграмме состояния железо-цементит – АI (точки линии РSК), А3 (точки линии (GS ) и АСТ (точки линии SE); скорость охлаждения, назначаемая в соответствии с положением областей диаграммы термокинетического превращения аустенита соответствующей марки стали. При обычных скоростях нагрева критические точки оказываются выше указанных на диаграмме равновесия на 10...15°С и обозначаются AC1 и AC3.

Отжиг является предварительной термической обработкой заготовок деталей машин. Имеется несколько видов отжига. В машиностроении наиболее часто применяют полный отжиг доэвтектоидных сталей с нагревом до температуры ТОТЖ = AC3 + (30...50°).

После выдержки при этой температуре и медленного охлаждения вместе с печью получают равновесную мелкозернистую структуру, указанную на диаграмме железо-цементит. Тем самым структура подготавливается к окончательной термической обработке. Одновременно снимаются внутренние остаточные напряжения и уменьшается твердость, что улучшает обрабатываемость заготовок резанием.

Нормализация

– операция термической обработки,

заключающаяся в нагреве стали выше

точек АС3

или АСТ

на 30...50°, затем выдержке и последующем

охлаждении на спокойном воздухе.

Нормализация преследует различные цели

в зависимости от содержания углерода

в стали. Для малоуглеродистых сталей

(0,10...0,20% С) нормализацию можно применять

вместо отжига, что экономически выгодно.

Перлит при нормализации имеет более

тонкое строение, чем при отжиге, но это

мало отражается н

Рис.

1. Часть диаграммы состояния Fe

– Fe3С

Содержание

углерода, %

Рисунок. Диаграмма состояния

Для среднеуглеродистых сталей цель нормализации - повышение механических свойств путем измельчения зерна и получения тонкопластинчатого перлита. Эта обработка может быть как предварительной, так и окончательной.

Для заэвтектоидных сталей нормализация проводится для уничтожения цементитной сетки. Это предварительная термическая обработка.

Закалка стали – термическая операция, заключающаяся в нагреве доэвтектоидной стали до температуры выше точки АС3, а заэвтектоидной стали – выше точки АС1 на 30...50°, выдержке при заданной температуре с последующим быстрым охлаждением.

Основная цель закалки - получение высокой твердости, прочности, износоустойчивости. Эта цель достигается при получении мартенситной структуры в результате охлаждения стали со скоростью больше критической скорости закалки. При меньших скоростях охлаждения часть аустенита распадается на феррито-цементитную смесь (типа тростита), и тогда в структуре закаленной стали количество мартенсита может снизиться. При содержании мартенсита менее 50% сталь считается незакаленной. Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. В производственной практике обычно применяют воду для закалки изделий из углеродистых сталей и минеральные масла для закалки изделий из легированных сталей.

Отпуск стали – заключительная операция термической обработки, при которой закаленная сталь нагревается ниже критической точки AI, выдерживается при заданной температуре и затем охлаждается. Отпуск проводится с целью уменьшения внутренних напряжений, возникших при закалке, и получения необходимых физико-механических свойств стали, в результате распада мартенсита с последующей коагуляцией и сферодизацией цементита.

Различают низкий (150-250°С), средний (300-500°С) и высокий (500-650°С) отпуск. С повышением температур отпуска предел прочности и твердость понижаются, а пластичность и ударная вязкость повышаются.

Низкий отпуск применяется для изделий, где требуется высокая твердость (HRC 56...64) и износостойкость калибров, шаблонов, метчиков, штампов холодного деформирования и др. Структура стали после низкого отпуска - отпущенный мартенсит (продукт частичного распада мартенсита с выделением - карбида).

Средний отпуск обеспечивает в изделиях относительно высокую твердость (HRC 40...54) и максимальный предел упругости. Этот вид отпуска чаще всего применяют при изготовлении рессор и пружин. Структура стали после среднего отпуска - тростит отпуска (мелкодисперсная смесь феррита и цементита).

Высокий отпуск применяется для деталей, от которых требуется сочетание достаточной прочности и высокой ударной вязкости. Высокий отпуск применяют при изготовлении шатунов, ответственных крепежных изделий, замков бурильных труб и других деталей машин и инструментов, испытывающих в работе ударные нагрузки. Термическую операцию – закалку с высоким отпуском – называют улучшением. Структура стали в термически улучшенном состоянии – сорбит отпуска (феррито-цементит-ная смесь с более крупными зернами цементита, чем в тростите).