- •Основные свойства металлов и арматуры

- •Методические указания к выполнению лабораторных работ

- •По курсу «Материаловедение. Технология конструкционных материалов»

- •Для студентов всех специальностей дневной и заочной формы обучения

- •Содержание

- •1 Общие сведения о металлах

- •2 Определение свойств металлических материалов

- •3 Лабораторная работа №1 испытание металлов на растяжение

- •1 Теоретическая часть

- •2 Материалы и оборудование

- •3 Методика эксперимента

- •4 Лабораторный журнал

- •5 Расчётная часть

- •6 Заключение

- •4 Лабораторная работа №2 определение твёрдости металлов

- •1 Теоретические основы методики

- •2 Материалы и оборудование

- •3 Методика эксперимента

- •4 Лабораторный журнал

- •5 Расчётная часть

- •6 Заключение

- •5 Лабораторная работа № 3 арматура для железобетонных конструкций

- •1 Теоретическая часть

- •2 Материалы и оборудование

- •3 Методика эксперимента

- •4 Лабораторный журнал

- •5 Заключение. Библиографический список

- •Приложение в

- •Приложение г

- •Приложение д

- •Приложение е Методики определения твёрдости Измерение твердости по Бринеллю

- •Метод Роквелла

- •Метод Виккерса

2 Определение свойств металлических материалов

В зависимости от условий работы металлов и от места их применения металлические материалы должны не только отвечать требованиям стандартов, но и обладать определенными физико-механическими свойствами. Поэтому для определения физико-механических свойств металлов в каждом конкретном случае их подвергают различным испытаниям. При этом определяют следующие свойства:

ползучесть;

усталость;

ударную вязкость при нормальных, пониженных и повышенных температурах;

твердость;

растяжение при нормальных и других температурах;

длительную прочность;

стойкость к кручению, перегибу, загибу листов, лент и проволоки;

механическое старение по ударной вязкости;

стойкость к сплющиванию, расплющиванию и другие.

Универсальным испытанием металлов является испытание на растяжение.

3 Лабораторная работа №1 испытание металлов на растяжение

Цели работы

1 Освоение студентами методики испытания стали на растяжение.

2 Определение предела текучести, предела прочности при разрыве, истинного предела прочности, абсолютной деформации по диаграмме растяжения, полученной на испытательной машине.

3 Установление марки стали по полученным результатам.

1 Теоретическая часть

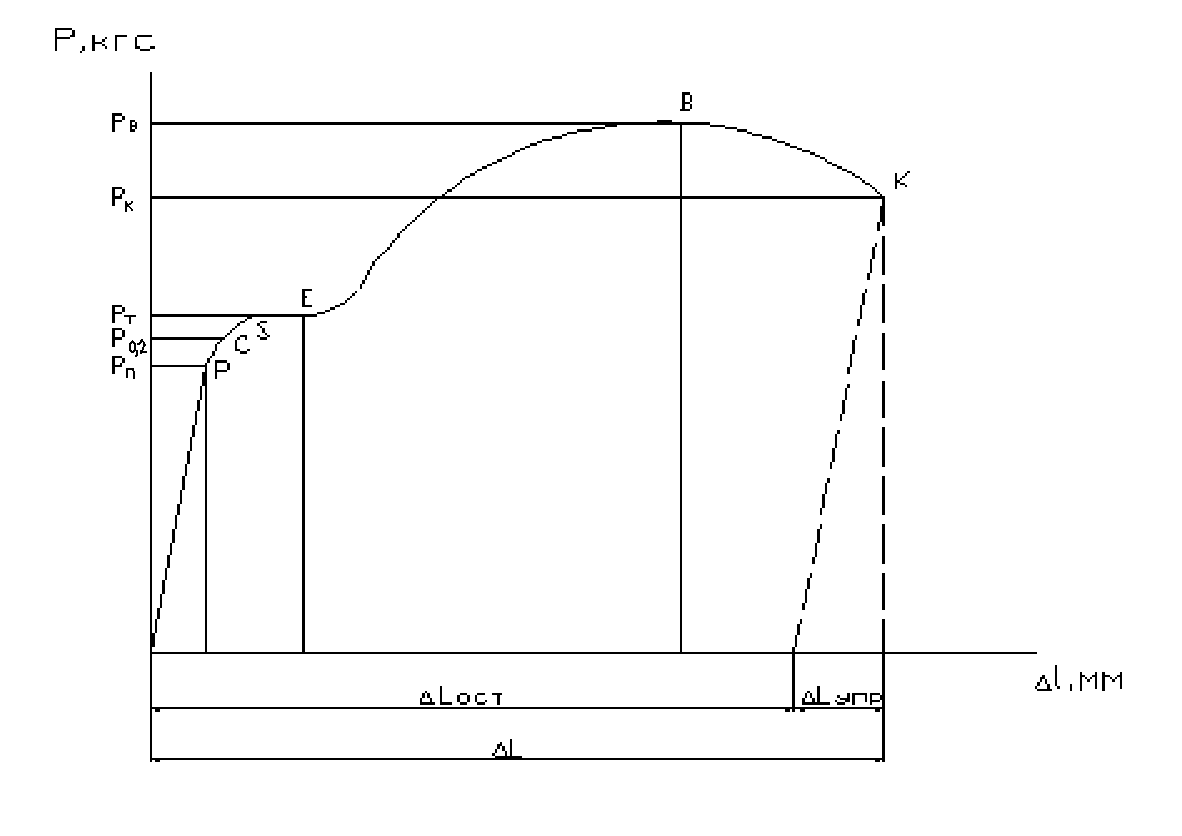

Рисунок 2 – Диаграмма растяжения стали

Испытания на растяжение проводят на разрывной машине путем растяжения образца арматурной стали до разрыва, с автоматической записью диаграммы зависимости деформации [по оси абсцисс – абсолютное удлинение, ∆l в мм] от нагрузки, растягивающей образец [по оси ординат – усиление Рв, Н или кгс].

На рисунке 2 представлена диаграмма растяжения стали Р - ∆l.

В результате испытаний получают следующие характеристики:

Таблица 1 – Расчетные формулы

№ |

Характеристика |

Формула |

Комментарий |

1 |

Предел пропорциональности (σп), МПа |

|

Предельное напряжение, при котором деформация увеличивается пропорционально нагрузке. Рр - максимальная нагрузка, вызывающая переход пропорциональных деформаций в непропорциональные, Н (кгс); Fо - начальная площадь поперечного сечения испытуемого образца, мм2. |

2 |

Предел текучести (σт), МПа |

|

Наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Ps – нагрузка, вызывающая значительные деформации образца, Н (кгс). |

3 |

Временное сопротивление (предел прочности) (σв), МПа |

|

Предел прочности при растяжении – напряжение, соответствующее максимальной нагрузке Рв предшествующей разрушению образца (разрыву). |

4 |

Истинное сопротивление разрыву (Sк), МПа |

|

Напряжение, при котором происходит разрушение образца при концентрации напряжений в одной точке Рк – нагрузка в момент разрыва, Н (кгс); Fк- площадь поперечного сечения испытуемого образца в месте разрыва, мм2. |

5 |

Относительное удлинение, мм |

|

Отношение приращения длины образца после разрыва lк (измеряется на плотно сложенном после разрыва образце при помощи рисок) к его первоначальной длине l0. ∆l = lk – l0, мм. |

6 |

Относительное сужение % |

|

Отношение уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения. Fо - площадь поперечного сечения образца до испытания, мм2 Fк - площадь сечения образца в месте разрыва после испытания. Определяется по минимальному диаметру dк в месте разрыва для круглых образцов и по минимальной ширине и толщине для плоских образцов, мм. |

7 |

Марка (класс) стали |

- |

Марка и класс стали по прочности, устанавливается по пределу текучести (σт), пределу прочности (σВ) и относительному удлинению δ. |