- •Глава I

- •Подземный ремонт скважин

- •§ 1. Нефтяные и газовые залежи

- •§ 2. Конструкция скважин

- •§ 3. Способы эксплуатации скважин

- •§ 4. Подземный ремонт скважин

- •§ 2. Оборудование газлифтных скважин

- •§ 3. Штанговые скважинные насосные установки

- •§ 4. Установки центробежных электронасосов

- •§ 5. Оборудование нагнетательных скважин

- •§ 1. Особенности оборудования для

- •§ 2. Инструмент и приспособления для спуско-подъемных операций

- •§ 3. Оборудование для механизации тяжелых ручных операций

- •Техническая характеристика ключа ашк

- •§ 4. Стационарное оборудование

- •§ 5. Агрегаты для ремонта нефтяных и газовых скважин

- •§ 6. Агрегаты для гидроразрыва, гидропескоструйной перфорации и солянокислотной обработки

- •Техническая характеристика

- •§ 7. Канатная техника

- •§ 8. Противовыбросовое оборудование

- •§ 9. Агрегаты для исследования скважин

- •§ 10. Оборудование для вспомогательных операций и ремонта техники

- •§ 11. Ловильные инструменты

- •§ 12. Оборудование для ремонта скважин под давлением

- •Глава IV

- •§ 1. Классификация операций, выполняемых при подземном ремонте скважин

- •§ 2. Подготовка скважин к ремонту

- •§ 3. Спуско-подъемные операции

- •§ 4. Смена штангового насоса и изменение глубины подвески

- •§ 5. Ремонт скважин, оборудованных погружными центробежными электронасосами

- •§ 6. Чистка и промывка песчаных и гидратных пробок

- •§ 7. Термическая очистка труб от парафина

- •§ 8. Гидравлический разрыв пласта

- •§ 9. Гидропескоструйная перфорация

- •§ 10. Кислотная обработка скважин

- •§ 11. Ловильные работы

- •Извлечение упавших труб

- •§ 12. Ремонтно-изоляционные работы

- •§ 13. Зарезка скважин вторым стволом

- •§ 14. Ремонтноисправительные работы

Техническая характеристика ключа ашк

Диаметр свинчиваемых-развинчиваемых штанг, мм………. 16, 19, 22, 25 Максимальный вращающий момент на захватном органе

ключа, Н-м 800

Частота вращения захватного органа (при электроприводе),

мин—1 80

Масса блока ключа, кг 36

Масса комплекта ключа, кг 105

Применение ключа АШК облегчает ручные операции, ускоряет их проведение и обеспечивает стабильность момента крепления резьбового соединения, что способствует сокращению числа аварий со штангами.

Помимо электроприводных ключей АШК выпускаются аналогичные конструкции с гидроприводом для агрегатов подземного ремонта, оснащенных гидросистемой.

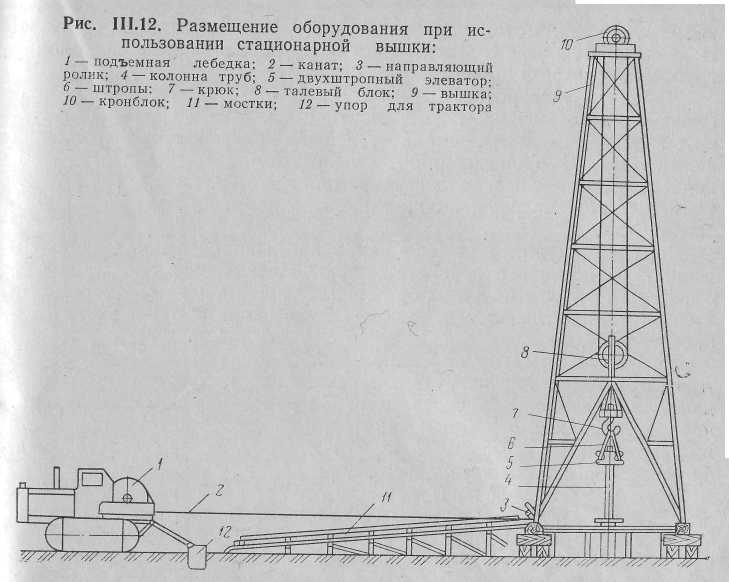

§ 4. Стационарное оборудование

При подземных ремонтах используют большое количество тяжелого и крупногабаритного оборудования, не имеющего собственной транспортной базы. При проведении операций оно стационарно устанавливается на площадке у скважины.

Стационарные вышки или мачты используют при текущем и капитальном ремонтах — на них устанавливают кронблок и подвешивают талевую систему для проведения спуско-подъемных операций, к ним также крепят детали и узлы, необходимые для подземного ремонта.

При подземном ремонте можно использовать:

стационарные эксплуатационные вышки, устанавливаемые над скважиной по окончании бурения скважины,— ими оборудованы

73

наиболее старые нефтедобывающие районы, например, Краснодара, Баку.

буровые вышки, оставляемые на время эксплуатации в тех случаях, когда скважина расположена в труднодоступных местах, например, на площадках или эстакадах морских месторождений.

В большинстве случаев при подземном ремонте в настоящее время используют временно устанавливаемые вышки, или мачты, или агрегаты с мачтой, поскольку коэффициент использования стационарных вышек весьма мал — порядка 2—3 %. Наиболее рационально проведение подземного ремонта с помощью агрегатов, несущих вышку на себе (они будут рассмотрены в следующем параграфе).

Стационарно или временно устанавливаются башенные вышки и А-образные мачты. Последние легче при той же грузоподъемности и более удобны для размещения на площадке и используемого при подземном ремонте оборудования.

Перед началом эксплуатации вышки или мачты при очередном подземном ремонте ее следует тщательно осмотреть, обратив особое внимание на прямолинейность: элементов, состояние сварных швов, балконов, лестниц, ограждений и оттяжек, затяжку болтовых соединений. Фундамент опор вышки или мачты не должен иметь трещин или коррозии. Все выявленные дефекты следует устранить до начала эксплуатации сооружения.

Для укладки труб и штанг, а также другого длинномерного внутрискважинного оборудования при проведении спуско-подъем-ных операций у вышки или мачты сооружают приемные мостки и стеллажи. Мостки могут быть стационарными, транспортироваться на полозьях с помощью тракторов, либо устанавливаться на колесном прицепе и т. п.

Вышка (рис. 111.12) оснащается талевой системой для передачи усилия от ходового конца каната, наматываемого на барабан - лебедки, к крюку. Она позволяет увеличить усилие на крюке в несколько раз в соответствии с кратностью оснастки — по сравнению с усилием, развиваемым на ходовом конце каната. Одновременно с этим во столько же раз уменьшается скорость перемещения крюка. Талевая система состоит из кронблока, неподвижно устанавливаемого на верхней площадке вышки, подвешенного на канатах талевого блока с крюком и направляющего ролика, через который перебрасывают ходовой конец каната и служащего для направления каната на барабан лебедки.

В настоящее время выпускают кронблоки и талевые блоки с линейным расположением шкивов шести типоразмеров в двух исполнениях. Их основные детали унифицированы между собой. Грузоподъемность их составляет от 12,5 до 125 т.

Крюки, комплектующие талевые системы, изготавливают однорогими и трехрогими, все они подпружинены и снабжены подшипниками, обеспечивающими их вращение вокруг вертикальной оси. Грузоподъемности крюков соответствуют аналогичным характеристикам талевых блоков.

Неисправность талевой системы или плохой уход за ней могут привести к серьезным авариям и несчастным случаям. Перед началом эксплуатации талевой системы необходимо проверить степень износа канавок канатных шкивов и легкость их вращения, надежность крепления всех узлов и кронблока к элементам вышки, наличие смазки в подшипниках и шарнирах, плавность поворота ствола крюка и работу его защелки. Одновременно при наружном осмотре необходимо убедиться в отсутствии трещин, вмятин и каких-либо других дефектов в деталях талевой системы. Необходимо своевременно смазывать детали пар трения талевой системы в соответствии с картой смазки.

Ротор при капитальном ремонте скважин предназначен для вращения колонны труб и удержания ее на весу. В капитальном ремонте применяют роторы, конструкции которых аналогичны конструкциям буровых роторов.

Например, ротор Р-360 включает стол, опирающийся на сферический роликовый подшипник, герметичный корпус, в котором располагается коническая передача, передающая вращение от ведущего вала к столу, фиксатор, позволяющий устанавливать стол неподвижно.

Привод ротора может осуществляться посредством цепной передачи, карданного вала или гидравлического привода, при этом

75

гидравлический мотор устанавливают непосредственно на роторе. В зависимости от его марки мощность, передаваемая па колонну труб, изменяется в пределах 100—300 кВт.

Перед пуском ротора в работу необходимо убедиться в правильности его монтажа, надежности крепления, исправности зубчатой передачи и подшипников, исправности заделок крепления вкладышей. В процессе работы необходимо поддерживать необходимый уровень масла и своевременно заменять его, следить за температурой нагрева подшипников и исправностью стопорного устройства.

Вертлюг служит для соединения промывочного шланга, по которому от насосного агрегата подают технологическую жидкость, с ведущей трубой колонны бурильных труб. В подземном ремонте применяют вертлюги двух видов — промывочные ВП и эксплуатационные ВЭ.

Промывочный вертлюг подвешивают к элеватору таким образом, чтобы нагрузка, приложенная к нему, от труб передавалась на элеватор через сквозной ствол вертлюга, минуя его корпус, нагруженный только внутренним давлением закачиваемой жидкости. Зазоры между корпусом и стволом вертлюга герметизируют специальными уплотнениями.

Эксплуатационный вертлюг по своей конструкции аналогичен вертлюгам буровых установок; он состоит из двух основных частей: неподвижной, включающей в себя корпус, крышку, серьгу и отвод трубы, и подвижной — ствол вертлюга, установленный на двух радиальных и одном упорном подшипниках. Вертлюг подвешивают за серьгу к крюку талевой системы, а его ствол соединяют с ведущей трубой посредством резьбового соединения. ч

Перед соединением вертлюга с ведущей трубой следует проверить: плавность вращения ствола, надежность крепления его деталей, уровень масла, состояние уплотнений, штропа, пальцев корпуса вертлюга и отсутствие на них трещин.

В процессе эксплуатации особое внимание следует уделять температуре нагрева подшипников и степени затяжки уплотнения — при необходимости его следует отрегулировать.

Смазывают вертлюг в соответствии с картой смазки в установленные сроки.

Промывочный шланг служит для соединения вертлюга со стояком, через который поступает промывочная жидкость. В ряде случаев его соединяют с горизонтальной частью нагнетательного манифольда, а среднюю часть с помощью хомута подвешивают к вышке или мачте. Длина промывочных шлангов составляет 18 м, а внутренний диаметр изменяется от 38 до 90 мм. Концы шланга привулканизированы к штуцерам и надежно соединены с ними.

В процессе эксплуатации шланг должен быть обернут по спирали тросиком, исключающим самопроизвольное перемещение концов шланга в случае его разрушения.

76