- •Введение

- •1. Исследовательская часть

- •1.1 Характеристика детали

- •1.2 Характеристика дефектов

- •1.3 Выбор способов восстановления детали

- •2.1.3 Разработка плана технологических операций восстановления детали

- •2.2 Разработка операций по восстановлению деталей Расточная операция 020

- •2.2.5 Расчет норм времени

- •2.3 Оформление маршрутной и операционной карт

- •3. Конструкторская часть

- •3.1 Планировка поста слесаря

- •3.2 Охрана труда и техника безопасности

- •3.2.1 Инструкция по охране труда и технике безопасности

- •Литература

2.2.5 Расчет норм времени

1. Определяем вспомогательное время, мин.;

![]()

где

![]() -время на установку и снятие детали,

мин. (зависящее от массы и конфигурации

изделия, конструкции приспособления,

характера и точности установки на

станке);

-время на установку и снятие детали,

мин. (зависящее от массы и конфигурации

изделия, конструкции приспособления,

характера и точности установки на

станке);

![]() -время, связанное с переходами, мин.

(время затрачиваемое рабочим на подвод

и отвод режущего инструмента, включение

и выключение станка, подач и скоростей);

-время, связанное с переходами, мин.

(время затрачиваемое рабочим на подвод

и отвод режущего инструмента, включение

и выключение станка, подач и скоростей);

![]() -время,

связанное с замерами детали, мин.

-время,

связанное с замерами детали, мин.

![]() мин.

мин.

2. Определяем основное время:

где

![]() -длина

обработки, мм;

-длина

обработки, мм;

![]() -число

проходов;

-число

проходов;

-подача, об/мин;

![]() -число

оборотов шпинделя, об/мин.

-число

оборотов шпинделя, об/мин.

мин.

мин.

3. Определяем оперативное время, мин.:

![]()

где

![]() -вспомогательное

время, мин;

-вспомогательное

время, мин;

![]() -основное

время, мин. (оно может быть: машинным -

-основное

время, мин. (оно может быть: машинным -![]() ,

машинно-ручным -

,

машинно-ручным -![]() ,

ручным -

,

ручным -![]() ).

).

![]() мин.

мин.

4. Определяем дополнительное время, мин.:

![]()

где

![]() -процент

от оперативного времени.

-процент

от оперативного времени.

![]() мин.

мин.

5. Определяем штучное время, мин:

![]()

где

![]() -оперативное

время, мин;

-оперативное

время, мин;

![]() -дополнительное

время, мин. (время на обслуживание

рабочего места, отдых и личные надобности).

-дополнительное

время, мин. (время на обслуживание

рабочего места, отдых и личные надобности).

![]() мин.

мин.

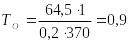

6. Определяем дополнительно заключительное время, мин:

![]()

![]() мин.

мин.

7. Определяем нормируемое время, мин.:

![]()

где

![]() -нормируемое

время, мин;

-нормируемое

время, мин;

![]() -штучное

время, мин;

-штучное

время, мин;

![]() -подготовительно-заключительное

время, мин;

-подготовительно-заключительное

время, мин;

N -число деталей в партии, шт.

![]() мин.

мин.

Нормы времени технологического процесса восстановления полимерными материалами.

Применение полимерных материалов при ремонте, по сравнению с другими способами позволяет снизить трудоемкость восстановления на 20…30%, себестоимость ремонта на 15 … 20%, расход материалов на 40…50%. Это обусловлено следующим: не требуется сложного оборудования, возможность восстановления деталей без разборки агрегатов, отсутствие нагрева детали.

Определяем оперативное время, связанное с выполнением ремонтного воздействия, мин.:

![]()

где

![]() -

оперативное время на подготовку трещин-18

мин ;

-

оперативное время на подготовку трещин-18

мин ;

![]() -

время на обезжиривание трещины – 0,2 мин

;

-

время на обезжиривание трещины – 0,2 мин

;

![]() -площадь

поперечного сечения шва,

-площадь

поперечного сечения шва,

![]() ;

;

-

плотность композиции,1,4

![]() ;

;

![]() -время

на предварительное приготовление

композиции;

-время

на предварительное приготовление

композиции;

![]() -масса

предварительно приготовленной композиции,

кг;

-масса

предварительно приготовленной композиции,

кг;

![]() -время

на окончательное приготовление

композиции;

-время

на окончательное приготовление

композиции;

![]() -масса

окончательно приготовленной композиции

-масса

окончательно приготовленной композиции

![]() -время

нанесения композиции на трещину и ее

уплотнения, 0,55 мин.;

-время

нанесения композиции на трещину и ее

уплотнения, 0,55 мин.;

![]() -

время на наложение накладок из стеклоткани

с прикаткой роликом, 5,4 мин.

-

время на наложение накладок из стеклоткани

с прикаткой роликом, 5,4 мин.

![]() мин.

мин.

2.3 Оформление маршрутной и операционной карт

М.У. В этом разделе указать значение маршрутной и операционных карт в технологическом процессе, какие основные параметры и показатели включены в данные карты.

Маршрутные и операционные карты оформляются отдельно и размещаются в приложении курсового проекта. (Бланки карт взять у преподавателя).

3. Конструкторская часть

3.1 Планировка поста слесаря

Таблица 9 Наименование и объём работ на рабочем месте

Наименование работ |

Объём работ |

Норма выработки деталей |

|

в чел-ч |

в штуках |

||

Расточить отверстие под ремонтный размер |

1,7 |

15,6 |

75 |

Применение полимерных материалов |

15,34 |

15,6 |

8,1 |

Объём работ расточной операции Qш1, чел-ч [ 6 ]

Qш1

=

![]()

где N – годовая производственная программа, дет., согласно задания N =12 ;

КМР – маршрутный коэффициент ремонта, согласно задания КМР =1,3;

п – количество одноименных деталей, п = 1 дет.

ТН – техническая норма времени на операцию, 6,4мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш1=![]()

Объём работ в штуках Qш2 [ 6 ]

Qш1.1 = N· КМР·п

Qш1.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1

=

![]()

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1

= =75

=75

Объём работ гальванической операции Qш2, чел-ч

Qш1 =

где N – годовая производственная программа, дет., согласно задания N =12; КМР – маршрутный коэффициент ремонта, согласно задания КМР=1,3;

п – количество одноименных деталей, п = 1 дет.

Топ – техническая норма времени на операцию, 59мин (принимается из п.2.2);

Р – количество исполнителей на рабочем месте, принимается 1 чел.

Qш2=![]()

Объём работ в штуках Qш2 [ 6 ]

Qш2.1 = N· КМР·п

Qш2.1 = 12· 1,3·1=15,6

Норма выработки НВ1, дет.

НВ1 =

где tсм – продолжительность смены в часах, принимается 8 часов;

НВ1

= =8,1

=8,1

Таблица 10 Режим работы на рабочем месте

Наименование затрат времени |

Время, мин |

Примечание |

||

общее |

начало |

окончание |

||

1 Продолжительность смены 2 Обеденный перерыв 3 Регламентированные перерывы 4 Сдача продукции ОТК 5 Обслуживание рабочего места |

468

60 15 15 10

10 |

800

1200 1000 1500 1640

1650 |

1700

1300 1015 1515 1650

1700 |

|

Таблица 11 Технологическое оборудование и оснастка на рабочем месте

Наименование |

Тип, модель |

Количество |

Габаритные размеры, мм |

Занимаемая площадь,м2 |

1 Алмазно-расточной станок 278 2 Гидравлический пресс 3 Верстак 4 Подставка под ноги 5 Стеллаж для деталей 6 Тумбочка для инструмента |

П-6326 б/н

соб.изг. соб.изг.

06.50015 |

1 1

1 3 1 1 |

3100х2100 2500х4500

1400х800 1400х800 1500х400 750х400 |

6,51 11,25

1,12 1,12 6,00 0,30 |