- •7.1 Формування деформаційно-зміцненої структури полікристалів при спіканні порошків кнб в умовах високого тиску

- •Щільність дислокацій і концентрація дефектів упаковки в полікристалах після спікання при температурі 1750 к

- •7.2. Фізико-механічні властивості полікристалів і композитів кнб після спікання в інтервалі температур деформаційного зміцнення

- •Властивості композитів в залежності від умов реакційного спікання кнб з Al.

- •7.3. Концепція одержання пкнб з деформаційно зміцненою структурою

- •7.4. Твердість композитів, одержаних при твердофазному спіканні порошків кнб і тугоплавких сполук

- •7.4.1. Твердість і густина композитів системи bNсф-TiC-Al.

- •7.5. Взаємозалежність фізико-механічних властивостей композитів кнб.

- •7.6 Вплив властивостей на експлуатаційні характеристики композитів кнб

- •Випробовування композитів кнб, одержаних за різними технологіями, при гладкому точінні сталі хвг hrCэ 58-62

- •7.7 Висновки до розділу 7

7.5. Взаємозалежність фізико-механічних властивостей композитів кнб.

В розд. 7.2 приведені залежності твердості і густини полікристалів і композитів КНБ від умов спікання і показано, що їх хід зі зміною умов спікання не завжди синхронний, хоча в розд. 7.2 зроблено висновок, що ріст густини, яка визначається пористістю і фазовим складом композиту, як правило призводить до росту твердості, яка визначається в першу чергу міцністю міжзеренних границь в матричній фазі композиту.

При високих температурах спікання, коли інтенсифікуються процеси відпалу дефектів, твердість знижується, при цьому густина залишається стабільною. При таких умовах твердість уже визначається дефектною структурою полікристалу.

Розглянемо зв’язок між твердістю, густиною, тріщиностійкістю (в’язкістю руйнування) та теплопровідністю полікристалів КНБ, одержаних при спіканні порошків КНБ марки КМ 14/10 з добавкою Al в шихті при тиску спікання 6-8 ГПа і температурі 2150- 2450 К.

Твердість вимірювали індентором Кнупа при навантаженні на нього 9,8 Н. Теплопровідність досліджували при кімнатній температурі, використовували метод стягування теплового потоку [267]. Густину вимірювали методом гідростатичного зважування з точністю 0,005 р/см3.

Твердість і теплопровідність полікристалів є структурочутливими характеристиками, тобто істотно змінюються в залежності від присутності в полікристалі макро- і мікродефектів.

|

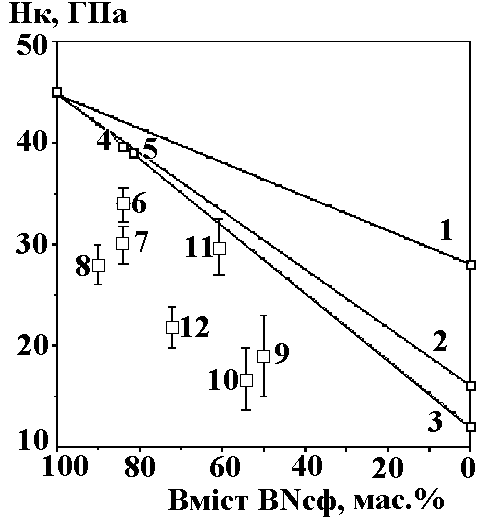

Рис. 7.20 Залежність твердості композиту від складу шихти і умов спікання. Розрахункові значення для композитів: 1–BNсф+TiC; 2-BNсф+TiN; 3-BNсф+AlN; 4-BNсф+AlN+AlB2; 5-BNсф+AlN+AlB12. Експериментальні значення для композитів, отриманих з шихти: 6-BNсф+10%Al (з просоченням); 7-BNсф+10%Al (без просочення); 8-BNсф+10%AlN; 9-BNсф+50%TiC; 10- BNсф+50%TiN; 11- BNсф+26%TiC+8% Al (з просоченням); 12- BNсф+26%TiC. |

Таблиця 7.3

Твердість полікристалів КНБ в залежності від складу шихти та умов спікання

Вихідний порошок КНБ КМ 7/5.

Склад шихти |

Умови спікання |

Твердість Нк, ГПа |

|

р, ГПа |

Т, К |

||

BNcф+10% Al |

4,2 |

1750 |

292 |

BNcф+10% Al |

7,7 |

2300 |

342 |

BNcф+10% AlN |

4,2 |

1750 |

124 |

BNcф+10% AlN |

7,7 |

2300 |

263 |

BNcф+26% ТіС |

4,2 |

1750 |

163 |

BNcф+26% ТіС |

7,7 |

2300 |

223 |

BNcф+26% ТіС+8% Al |

4,2 |

1750 |

272 |

BNcф+26% ТіС+8% Al |

7,7 |

2300 |

312 |

BNcф+50% ТіС |

4,2 |

1750 |

133 |

BNcф+50% ТіС |

7,7 |

2300 |

192 |

BNcф+50% ТіN |

4,2 |

1750 |

133 |

BNcф+50% ТіN |

7,7 |

2300 |

172 |

BNcф+50% ТіCN |

4,2 |

1750 |

133 |

BNcф+50% ТіCN |

7,7 |

2300 |

172 |

BNcф+50% AlN |

4,2 |

1750 |

124 |

BNcф+50% AlN |

7,7 |

2300 |

162 |

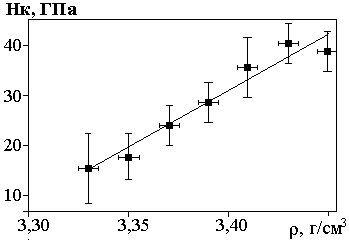

Якщо розглядати пористий полікристал як двохфазний матеріал, то залежності твердості (Нк) і теплопровідності () від густини () будуть лінійними.

Експериментальні результати, подані на рис. 7.21, описуються рівняннями

Hк = 195 - 634 (7.5)

= 845 - 2753 (7.6)

Більш складною є залежність між твердістю і теплопровідністю, що визначається роллю дефектів різного типу (пор, міжфазних границь, границь зерен, блоків і ін.) в формуванні цих властивостей. На рис. 7.22 приведена така залежність. Вона добре апроксимується многочленом другого ступеня:

= 73 - 1,26 Нк + 0,089Нк2 (7.7)

Необхідно відзначити, що приведена залежність є тільки емпіричної і не поширюється за межі отриманого діапазону властивостей.

З ростом твердості полікристалу КНБ його тріщиностійкість падає (рис. 7.22), причина цього, мабуть, зв’язана з тим, що твердість визначається міцністю границь зерен, при зміцненні границь в зоні контакту зерен зменшується концентрація дефектів структури, які разом з границями зерен і є стопорами для розповсюдження тріщин. Це справедливо для випадку транскристалітного характеру руйнування полікристалу, тільки в цьому випадку ми можемо говорити про обернену залежність між твердістю і тріщиностійкістю.

Характер злому полікристалу якісно говорить про рівень його тріщиностійкості. Транскристалітний злом при цьому відповідає вищій тріщиностійкості, ніж змішаний, чи інтеркристалітний. На рис. 7.23 приведені ілюстрації різного характеру злому для полікристалів КНБ.

|

|

а |

б |

Рис. 7.21 Залежність твердості (а) та теплопровідності (б) полікристалів КНБ від їх густини. Умови спікання: Температура - 2300150 К, тиск – 6 – 8 ГПа, тривалість спікання – 90 с, шихта для спікання – КМ 14/5+ 2% Al, масив досліджуваних експериментальних зразків – 150.

|

Рис. 7.22 Залежність тріщиностійкості (1) та теплопровідності (2) від твердості композитів, одержаних реакційним спіканням в системі BNсф-Al. Масив досліджуваних експериментальних зразків – 150 для теплопровідності і 35 тріщиностійкості.

В літературі є дані про залежність тріщиностійкості монокристалів КНБ від концентрації дефектів упаковки в BNсф [268] Якісні дані про кореляцію між концентрацією дефектів упаковки у кристалічній гратці сфалеритного нітриду бору і тріщиностійкістю полікристалу одержано нами у зразках композиту BNсф-AlN [176]. Зразки одержували реакційним спіканням КНБ з алюмінієм при тиску 7,7 ГПа і температурі 2300 К.

В зразках, на шліфах яких при візуальному огляді під мікроскопом, збільшення 100, було виявлено тріщини, концентрація дефектів упаковки складала 0,35%, а в зразках без тріщин 3,8 %. Тобто висока концентрація дефектів упаковки була перешкодою для виникнення і поширення тріщин в полікристалі.

На рис. 7.24 показано руйнування мікродвійників в деформованих зернах BNсф для полікристалу, спеченого з порошку КМ 7/5 при тиску 7,7 ГПа і температурі 2300 К. Мікродвійник – це той же дефект упаковки. На температурній залежності концентрації дефектів упаковки, визначених методами рентгеноструктурного аналізу, є мінімум і він відповідає температурі спікання 2100 К (див. розд. 4.4).

При таких же температурах відмічено руйнування деформаційних двійників в зернах полікристалу КНБ (електрономікроскопічні дослідження, див. розд. 4.5).

Якщо дефекти упаковки (мікродвійники) – стопори для розповсюдження тріщин, то зменшення їх концентрації повинно привести до зниження тріщиностійкості.

В той же час температура 2100 К і вище –це та температурна область де твердість росте зі збільшенням температури. Цим можна пояснити одержану нами на рис. 21 обернену залежність між твердістю і тріщиностійкістю.

Причиною підвищення тріщиностійкості може бути наявність дисперсних виділень зв’язки в композиті по границях зерен кубічного нітриду бору, так як такий бар’єр також може бути стопором для поширення тріщини.

На рис. 7.25 показано таке виділення боридної фази (AlB2) по границях зерен BNсф. Розмір виділень – 0,1 – 0,2 мкм, композит одержано при спіканні порошку КМ 7/5 з 2 % Al при температурі 2300 К і тиску 7,7 ГПа.

Отже, після створення структур зі зміцненими границями зерен і відповідно з транскристалітним зломом подальше підвищення тріщиностійкості полікристалів КНБ можливе завдяки створенню високої концентрації стопорів розповсюдження тріщин в зернах полікристалів, наприклад дефектів упаковки. Методи створення таких дефектів – реконструктивні (параметри термобаричної обробки, див. розд. 4, розд. 7.1) та генетичні – використання вихідних порошків КНБ з високою концентрацією дефектів упаковки.

Дослідження взаємозалежності властивостей полікристалів, таких як твердість, теплопровідність, тріщиностійкість (рис. 7.22) показало, що ріст твердості приводить до зниження тріщиностійкості, росту теплопровідності. Це говорить про необхідність оптимізації комплексу фізико-механічних властивостей полікристалів КНБ.

Оптимальне співвідношення властивостей (твердості, тріщиностійкості, теплопровідності) для конкретного застосування матеріалу досягається формуванням структур з заданими видом і загальним рівнем дефектів, структурою границь зерен КНБ-КНБ та міжфазних границь, створенням внутрізеренних дефектів – стопорів розповсюдження тріщин.