- •211 Розділ 4

- •Еволюція кристалічної і реальної структури bNсф при спіканні порошків в умовах високого тиску.

- •Зернистість та хімічний склад домішок в вихідних порошках кнб.

- •Середній розмір зерна та питома поверхня порошків кнб

- •Характеристики реальної кристалічної структури вихідних порошків кнб

- •4.2 Рентгеноструктурне дослідження порошків кнб після обробки високим тиском при кімнатній температурі.

- •4.3. Дослідження деформаційної субструктури порошків bNсф після пресування в авт при температурі 300 к

- •4.4. Дослідження еволюції кристалічної структури при термобаричній обробці порошків кнб.

- •4.4.1. Період гратки і дефекти кристалічної структури сфалеритного нітриду бора.

- •Період кристалічної гратки і реальна кристалічна структура порошкових і полікристалічних зразків bNсф в багатофакторному експерименті.

- •Залежність характеристик кристалічної структури порошкових та полікристалічних зразків bNсф від умов синтезу і зернистості.

- •4.5 Еволюція деформаційної структури bNсф в процесі термобаричного спікання

- •4.6 Структурні вакансії в кристалічній гратці сфалеритного нітриду бору

- •Ковалентні та іонні радіуси (пм) легких елементів за Полінгом [165].

- •Коефіцієнти заповнення атомами бору правильних позицій у кристалічній гратці bNcф.

- •Атоми легких елементів, що займають позиції в підгратках бору 4(а) і азоту 4(с) кристалічної гратки bNсф і формула нестехіометричної сполуки.

- •Поелементний і формульний склад приповерхневого шару bNсф марки кт.

- •4.7 Фазові перетворення в нітриді бору при спіканні порошків кнб в умовах високих тиску та температури

- •Розмір частинок та питома поверхня вихідних порошків.

- •Вплив зернистості вихідних порошків кнб, тиску та температури спікання на фазовий перехід bNсфbNг та на густину і пористість одержаних полікристалів кнб

- •4.8. Висновки до розділу 4

Характеристики реальної кристалічної структури вихідних порошків кнб

Марка КНБ |

а, нм |

L, нм |

d/d, 10-3 |

gB |

, 10-2 |

, 1011 см-2 |

КМ1/0 |

0,36145(1) |

18,8(9) |

0,64(7) |

1,00 |

1,1(2) |

9,3 |

КМ2/1 |

0,36142(2) |

29,1(12) |

0,37(3) |

1,00 |

1,2(2) |

3,8 |

КМ3/2 |

0,36145(2) |

20,8(5) |

0,27(3) |

1,00 |

1,0(3) |

4,3 |

КМ5/3 |

0,36145(2) |

32(2)* |

0,28(3) |

0,965(4) |

1,3(2) |

2,7 |

КМ7/5 |

0,36150(2) |

31(3) |

0,29(3) |

0,99(2) |

0,7(1) |

2,8 |

КТ-40 |

0,36146(2) |

28(4) |

0,23(3) |

0,90(5) |

1,1(3) |

2,5 |

КР-40 |

0,36147(1) |

29(4) |

0,21(3) |

0,93(2) |

1,0(1) |

2,6 |

Вихідні порошки різних умов синтезу не відрізнялися, а різної зернистості відрізнялися кристалогеометрією частинок. В окремих частинках порошку всіх умов синтезу і всіх зернистостей було виявлено двійники типу {111} ростового походження.

В окремих частинках дрібнозернистих порошків поруч з двійниками виявлено поодинокі дислокації або групи дислокацій, розташовані в приповерхневому шарі частинок.

Субмікронні (КМ1/0) і близькі до них за середнім розміром частинок (КМ2/1, КМ3/2) порошки КНБ не відрізняються від дрібних (КМ5/3 і КМ7/5) і крупних (КР-40, КТ-40) порошків періодом кристалічної гратки BNсф і концентрацією дефектів упаковки. Але субмікронні і близькі їм порошки мають практично комплектну підгратку бору, в 2-3 рази вищу щільність дислокацій в порівнянні з дрібними і крупними порошками. Субмікронний порошок 1/0 має максимальний рівень щільності дислокацій 1012 см-2.

4.2 Рентгеноструктурне дослідження порошків кнб після обробки високим тиском при кімнатній температурі.

Результати досліджень реальної кристалічної структури великої кількості полікристалічних і порошкових зразків КНБ, впливу на неї таких факторів, як умови синтезу порошків, їх зернистості, р,Т-умов спікання полікристалів і композитів, впливу добавок в шихті викладено в [110, 114, 131, 133, 145, 146].

Дослідження еволюції реальної кристалічної структури порошків КНБ під впливом високого тиску при кімнатній температурі було виконано в багатофакторному експерименті за повною матрицею. Фактори - зернистість 1/0, 2/1 і 3/2; 5/3, 7/5, (-40), тиск 0 (вихідний порошок), 2.5, 4,2 і 7,7 ГПа; добавки в шихті 0 (без добавок), 2 і 10% Al. Баричну обробку порошків виконували в АВТ типу тороїд при кімнатній температурі.

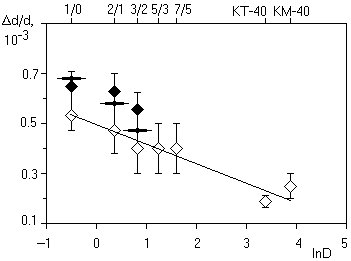

На рис. 4.5-4.10 показана залежність від зернистості реальної кристалічної структури КНБ в порошках після баричної обробки в АВТ при 300 К. Статистика (на кожну точку від 4 до 10 зразків) включає вихідні порошки (р=0 ГПа) і після баричної обробки (2,5, 4,2 і 7,7 ГПа). На рисунках окремо виділено статистичні дані, що відносяться до загальної статистики (зразки з Al і без добавок в шихті).

Період кристалічної гратки порошків без добавок (див. рис. 4.5) не залежав від зернистості, а його середньостатистичне значення складало a=0,36148(1), що відповідає визначеному в [114]. Концентрація вакансій підгратки бору (1-g) в порошках зернистостей 1/0, 2/1 і 3/2 за статистичними оцінками складала від 0,002 до 0,004, що значно менше в порівнянні з порошками крупних зернистостей (див. рис. 4.6). Концентрація дефектів упаковки практично не залежала від зернистості (див. рис. 4.7). Щільність дислокацій мало змінювалася в інтервалі зернистостей від -40 до 5/3 і значимо зростала при наближенні до субмікронних зернистостей (див. рис. 4.8). А залежність від зернистості розміру областей когерентного розсіювання (див. рис. 4.9) і мікроспотворень кристалічної гратки (див. рис. 4.10) свідчать, що більш високу щільність дислокацій в порошках зернистістю 1/0, 2/1 і 3/2 треба пояснювати не тільки руйнуванням частинок з утворенням вільної поверхні, а і пластичною деформацією, що супроводжує таке руйнування (зростання мікроспотворень).

|

|

Рис. 4.5 Період кристалічної гратки BNсф порошків різної вихідної зернистості після впливу тиску при температурі 300К. Al=0%, 2%, 10%; Al=0%, 2%, Al=0%. |

Рис. 4.6 Коефіцієнт заповнення атомами правильних позицій бора в кристалічній гратці BNсф порошків різної зернистості після впливу тиску при температурі 300К |

|

|

Рис. 4.7 Концентрація дефектів упаковки BNсф порошків різної вихідної зернистості після впливу тиску при температурі 300К. Умовні позначки - див. рис. 4.5. |

Рис. 4.8 Щільність дислокацій в кристалічній гратці BNсф порошків різної вихідної зернистості після впливу тиску при температурі 300К. Умовні позначки - див. рис. 4.5. |

Добавки Al в шихті дещо зменшували загальну щільність дислокацій (див. рис. 4.8), тому що перешкоджували руйнування частинок, а при дослідженні порошкових об'єктів розмір субмікронних частинок в порошку впливає на когерентне розсіювання рентгенівського випромінювання (на величину L) так само, як розмір ОКР в зернах полікристалу. Тому добавки Al в шихті збільшували L (див. рис. 4.9).

Такий вплив добавок при холодному пресуванні порошків BNсф пояснюється міжфазними напругами, що утворюються в двохфазній системі з різними пружними сталими [147]. Але добавки Al, перешкоджаючи руйнування частинок, сприяли пластичній деформації - зростали мікроспотворення d/d (див. рис. 4.10). Слід відзначити і зростання концентрації дефектів упаковки в присутності добавок Al в шихті (див. рис. 4.7).

Вище ми розглянули вплив зернистості КНБ і добавок Al в шихті, поєднуючи в статистичних розрахунках експерименти при різних тисках. Далі розглянемо залежність характеристик реальної кристалічної структури від тиску. Для отримання більш надійних статистичних результатів групували близькі зернистості. На рис. 4.11 показана залежність від тиску характеристик дислокаційної структури для трьох груп зернистості: субмікронні і близькі до них КМ1/0, КМ2/1 і КМ3/2, дрібні КМ5/3 і КМ7/5, крупні КТ-40, КР-40. Всі зразки - без добавок алюмінію.

В крупних порошках під впливом тиску щільність дислокацій майже не змінюється (див. рис. 4.11-в), а співставлення рис. 4.11-а і 4.11-б свідчить, що під впливом тиску в крупних порошках переважає процес руйнування частинок. В порошках двох інших груп зростає рівень мікроспотворень поряд зі зменшенням розміру областей когерентного розсіювання, що свідчить про пластичну деформацію кристалічної гратки BNсф в частинках порошку. Найбільший рівень щільності дислокацій і в вихідному стані і після впливу кожного тиску мають порошки субмікронні і близькі до субмікронних. Різна еволюція дислокаційної структури в дрібнозернистих і крупнозернистих порошках показана на рис. 4.12, де наведено дані для порошків КМ7/5 і КМ-40 одного режиму синтезу (В).

|

|

Рис. 4.9 Розмір областей когерентного розсіювання в порошках різної вихідної зернистості після впливу тиску при температурі 300К. Умовні позначки - див. рис. 4.5. |

Рис. 4.10 Мікроспотворення кристалічної гратки BNсф порошків різної вихідної зернистості після впливу тиску при температурі 300К. Умовні позначки - див. рис. 4.5. |

|

|

|

Рис. 4.11 Вплив тиску на характеристики дислокаційної структури (розмір ОКР (а), мікроспотворення кристалічної гратки (б), щільність дислокацій (в)) порошків BNсф: 1 - субмікронні і близькі до них (КМ1/0, КМ2/1, КМ3/2); 2 - дрібні (5/3, 3/5); 3 - крупні (-40).

|

|

Рис. 4.12 Еволюція характеристик кристалічної структури BNсф при холодному пресуванні в АВТ порошків різної вихідної зернистості. 1 - КМ7/5; 2 - КМ(-40).

|

|

Рис. 4.13 Кореляція між питомою поверхнею вихідних порошків і зміною щільності дислокацій під тиском. 1 – питома поверхня; 2 – нижній (0 ГПа) і верхній (7,7 ГПа) рівні щільності дислокацій. |

Рис. 4.14 Кореляція між зростанням щільності дислокацій (1) і насиченням ними об'єму частинок (2) для порошків КНБ різної зернистості. |

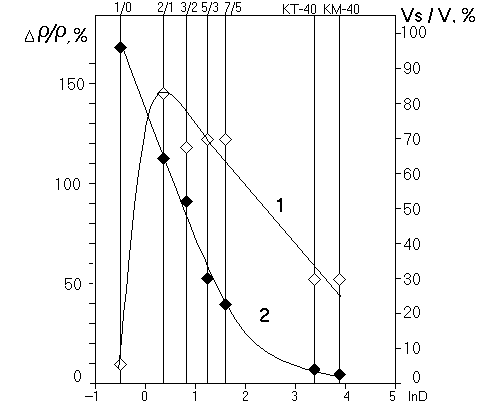

Зростання щільності дислокацій при кімнатній температурі починалося при тиску 4,2 ГПа і було більш інтенсивним в дрібнозернистому порошку. Результат погоджується з даними [14], де холодне пресування високим тиском порошків КМ60/40 і КМ5/3 приводило до більшого уширення дифракційних ліній в КМ5/3. На рис. 4.13 показано питому поверхню вихідних порошків (визначену методом гранулометрії) і інтервали, в яких змінюється щільність дислокацій (D) під впливом тиску (нижня границя - вихідні порошки, верхня - тиск 7,7 ГПа).

Збільшення питомої поверхні в вихідних порошках забезпечує і вищий рівень для них вихідної щільності дислокацій. Проте такий рівень зростає далі під впливом високого тиску тим більше, чим більша вихідна питома поверхня, але тільки до зернистості 2/1. В порошку 1/0, де велика доля субмікронних фракцій, щільність дислокацій мало змінюється під впливом тиску. Такі дані свідчать, що в вихідному стані дислокації розміщуються переважно в приповерхневому тонкому шарі частинок порошку.

Під впливом високого тиску дислокації утворюються в першу чергу в місцях контактів частинок, де контактні напруги в декілька разів перевершують середній тиск в АВТ. Далі дислокації поширюються з зони контакту вглиб кристалу, де тиск менше в порівнянні з контактним, і це гальмує їх рух. З цієї ж причини гальмується рух дислокацій при наближенні до вільної поверхні (пори). Руху дислокацій з зони контактів перешкоджають і реальні стопори - нагромадження дислокацій, дефекти упаковки, дислокації, закріплені на атомах домішок. Причиною того, що під впливом тиску щільність дислокацій майже не змінюється в порошках КМ1/0 є насичення дислокаціями поверхневого шару на значну глибину і утворення реальних стопорів для їх руху, а мала зміна щільності дислокацій в порошках КР-40 і КТ-40 більш ймовірно пояснюється зниженням реальних напруг на відстані від контактів.

Якщо припустити, що в порошках всіх зернистостей після впливу тиску при кімнатній температурі дислокації розташовані переважно в приповерхневому шарі глибиною 0,2 мкм (такі дані підтверджуються електронною мікроскопією), то співвідношення між об'ємом такого шару і об'ємом частинки порошку (Vs/V) значно зростає при наближенні до субмікронних порошків. На рис. 4.14 показана кореляція між зростанням щільності дислокацій (див. рис. 4.13) і величиною Vs/V, розрахованою за середніми ефективними діаметрами в наближенні кульових частинок. Якщо для порошку КМ2/1 Vs/V=64%, то для КМ1/0 Vs/V>95%.

Взагалі підвищення щільності дислокацій в полікристалічних матеріалах зв'язують зі здатністю до деформаційного зміцнення. Порошкові системи з високою щільністю дислокацій відповідають системам з високим рівнем вільної енергії, а спікання, як процес зниження такої енергії, активується попереднім деформаційним зміцненням. З таких позицій висока щільність дислокацій після холодного пресування в АВТ є фактором активації процесу спікання. Деякі перебудови дислокаційної структури, і в першу чергу закріплення дислокацій на атомах домішок, знижують вільну енергію, тому для активації процесу спікання при високих температурах і тисках деформаційним зміцненням матеріалу на стадії холодного пресування важливим є не самий рівень щільності дислокацій, а здатність їх до руху, простого і термічно активованого ковзання.

Висновки.

Під впливом високого тиску (7,7 ГПа) щільність дислокацій в крупних порошках зростає дуже мало, переважає процес руйнування частинок. В дрібних порошках і близьких до субмікронних значний внесок в зростання щільності дислокацій дають процеси пластичної деформації. Щільність дислокацій в субмікронному порошку 1/0 мало змінюється під впливом тиску.

Кореляція між рівнями щільності дислокацій в вихідних порошках і питомою поверхнею таких порошків свідчить, що дислокації в основному містяться в приповерхневому шарі частинок. Насичення дислокаціями об'єму частинок порошку 1/0 перешкоджує його деформаційному зміцненню.