- •1 Цели и задачи курсового проекта

- •2.2 Физико-химические процессы в тоу

- •2.3 Анализ параметров, подлежащих контролю, регулированию, сигнализации и защите

- •2.4 Описание предлагаемых систем контроля и регулирования

- •2.5 Монтаж средств автоматизации

- •2.6 Наладка и эксплуатация средств автоматизации

- •3.2 Выбор элементов монтажа электрических и трубных проводок

- •3.3 Расчет регулирующего органа и выбор исполнительного механизма

- •4 Охрана окружающей среды

2.4 Описание предлагаемых систем контроля и регулирования

Температура кипения этилбензольной шихты, поступающей с объекта 1808, в испаритель Т-204 может зависеть от её начальных параметров и от количества водяного пара, подаваемого в испаритель Т-204 для смешения с этилбензольной шихтой. Водяной пар подается в испаритель Т-204 пятью потоками. Вторичный водяной пар давления 0,4МПа, вырабатываемый в котле-утилизаторе Е-205А/Т-205, подается четырьмя потоками на смешение с этилбензольной шихтой в нижнюю часть испарителя Т-204, а пятый поток вторичного водяного пара подается до испарителя Т-204. Количество водяного пара подаваемого в испаритель Т-204 должно составлять не менее 10% от массы этилбензольной шихты, поступающей в процесс. За счет подачи водяного пара снижается температура кипения этилбензольной шихты.

Для обеспечения стабильности температуры кипения необходимо поддерживать количество водяного пара, подаваемого в испаритель Т-204.

Уменьшение количества водяного пара приведет к увеличению температуры кипения этилбензольной шихты, что приведет к её полному выкипанию, и, следовательно, дальше процесс не пойдет. Для избежания этого необходимо регулировать подачу водяного пара.

Описанной системы регулирования нет на данной установке.На основании выше изложенного предлагаю такую систему регулирования (рисунок 1).

Рисунок 1 – Предлагаемая схема регулирования

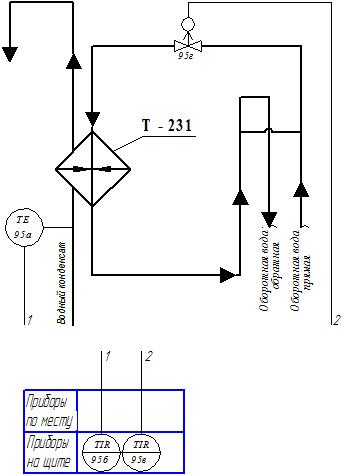

Из пенного аппарата Е-209 производится сброс водного конденсата в канализацию растворимой органики через теплообменник Т-231 для нагрева этого конденсата. Для обеспечения стабильности температуры в теплообменнике Т-231 предлагаю установить систему регулирования температуры водного конденсата (рисунок 2). Представленной системы регулирования на данной установке нет.

Рисунок 2 – Предлагаемая схема регулирования

2.5 Монтаж средств автоматизации

На установке находятся такие приборы как термоэлектрический преобразователь ТХА Метран 271, многозонный термоэлектрический преобразователь ТХА Метран -261, интелектуальный датчик давления Метран-100, диафрагма камерная ДКС 10-350, датчик разности давлений Метран-100ДД, ультразвуковой уровнемер Rosemount серии 3100, пневматический регулирующий клапан Samson 3241-1 с ЭПП.

Датчиком температуры на установке является термоэлектрический преобразователь Метран-271 ТХАУ, который устанавливают на трубопроводе в изолированном штуцере (ШК -1/4) против потока измеряемой среды под углом 45 к оси трубопровода на вертикальном трубопроводе ввинчивая в бобышку (БМ27*1.5-55), и перпендикулярно потоку на горизонтальном трубопроводе используя закладные оправы, которые крепят на фланце или приваривают к металлической стенке. Вариант установки термоэлектрического преобразователя показан на рисунке 4. Установка производится согласно ТМ4-161-75. При установке термопар следует помещать рабочий спай в центре контролируемого потока. Конец погружаемой части термопары должен выступать за ось потока на 5-10 мм.

При установке термопреобразователя в горизонтальном или наклонном положении штуцер для ввода проводов в головку термопреобразователя направляют вниз, чтобы на соединительные зажимы не попадала влага. Провода к термопреобразователям подводят в гибких металлорукавах длиной не менее 500 мм.

Рисунок 4 – Установка термоэлектрического преобразователя

Соединительные линии от термопар до приборов следует прокладывать компенсационными проводами марки ХА, но при этом необходимо следить, чтобы провода не проходили в местах с высокой температурой. Соединительные линии от термопреобразователей должны быть защищены от механических повреждений, электрических помех, влияния высокой температуры и влажности окружающей среды.На соединительных линиях запрещается применять однополюсные переключатели, так как возможный электрический контакт между отдельными термопарами приведет к искажению показания прибора.

Термоэлектрические преобразователи рекомендуется устанавливать на расстоянии не менее двух-трёх диаметров трубопроводов от различных сопротивлений–вентилей, задвижек, сужающих устройств.

При измерении температур более 400°С термопары устанавливают вертикально. При горизонтальном размещении для предотвращения деформации необходимо устанавливать дополнительную опору.

У термоэлектрических преобразователей проверяют герметичность и плотность крышки, броне шланга, надежность и качество изоляции компенсационных проводов.

Интеллектуальный датчик давления Метран -100 (рисунок 5)

При монтаже датчика Метран-100 необходимо проверить состояние взрывозащитных поверхностей деталей, подвергаемых разборке (царапины, трещины, вмятины не допускаются). Детали с резьбовыми соединениями должны быть завинчены на всю длину резьбы и застопорены.К месту монтажа датчика должен быть проведен кабель с наружным диаметром не более 10мм (или не более 12,4мм).

При монтаже следует обратить внимание на то, что наружный диаметр кабеля должен быть на 1-3 мм меньше диаметра проходного отверстия в уплотняющем штуцере, а диаметральный зазор между расточкой в корпусе вводного устройства для уплотнения и наружным диаметром кольца уплотнительного не должен превышать 2 мм. Кабель уплотнить с помощью штуцера.Уплотнение кабеля должно быть выполнено самым тщательным образом, т.к. от этого зависит взрывонепроницаемость вводного устройства. Должны применяться кольца уплотнительные.изготовленные на предприятии-изготовителе.При проведении работ по заделке кабеля пломбу, пломбирующую скобу, снять. Линия связи может быть выполнена любым типом кабеля с медными проводами сечением не менее 0.35 мм3. В соединительных линиях от места отбора давления к датчику давления рекомендуется установить два вентиля или трехходовой кран для отключения датчика от линии и соединения его с атмосферой. Это упростит периодический контроль установки выходного сигнала, соответствующего нижнему значению измеряемого давления, и демонтаж датчика.

В соединительных линиях от сужающего устройства к датчику разности давлений рекомендуется установить на каждой из линий вентиль для соединения линии с атмосферой и вентиль для отключения датчика.

Для датчиков исполнения АС требования об установке вентилей или трехходовых кранов в соединительных линиях являются обязательными.

Присоединение датчика к соединительной линии осуществляется с помощью предварительно приваренного к трубке линии ниппеля или с помощью монтажного фланца, имеющего коническую резьбу К1/4 или К1/2 ГОСТ 6111 для навинчивания на концы трубок линии (вариант по выбору потребителя). Уплотнение конической резьбы осуществляется в зависимости от измеряемой среды фторопластовой лентой или фаолитовой замазкой (50% по весу кромки сырого фаолитового листа, растворенного в 50% бакелитового лака).

Аналогично монтируется датчик разности давлений Метран -100ДД.

Рисунок 5 – Датчик давления Метран -100

Рисунок 6 – Монтаж датчиков с помощью дополнительных кронштейнов

Диафрагма камерная ДКC 10-350

Отбор статических давлений у диафрагмы типа ДКС 10-350 производится через две кольцевые камеры, которые обеспечивают выравнивание давлений. Кольцевые камеры соединяются с внутренней полостью трубопровода группой равномерно распределенных по окружности отверстий.

При малых давлениях в трубопроводах диаметром свыше 400 мм кольцевая камера может быть образована также полостью трубки, согнутой вокруг трубопровода в кольцо или прямоугольник.

Неправильная установка диафрагм вызывает ошибку в замере до нескольких десятков процентов.

В трубопроводах диаметром D20≥8O мм сужающее устройство рекомендуется устанавливать между двумя патрубками, расточенными до размера, принятого при расчете сужающего устройства в качестве диаметра трубопровода. При установке сужающего устройства между насадными фланцами торец трубопровода должен непосредственно примыкать к сужающему устройству.

Поскольку всякие местные сопротивления (колена, угольники, задвижки, вентили, конические вставки и т. п.) приводят к перераспределению скоростей по сечению потока и. следовательно, к изменению коэффициента расхода, установка сужающих устройств непосредственно у местных сопротивлений не допускается.

а - сужающее устройство расположено на горизонтальном участке трубопровода; б — то же расположено на вертикальном участке трубопровода; I— дифманометр, 2, 3 — запорные вентили; 4 — сужающее устройство; 5 — импульсная труба

Рисунок 7 - Схема для измерения расхода жидкостей

а — дифманометр установлен выше сужающего устройства; б — то же ниже сужающего устройства; 1 — 5 — см. рисунок 8.5; б — влагосборники

Рисунок 8 - Схемы для измерения расхода газа

Ультразвуковой уровнемер Rosemount серии 3100 (рисунок 9,а)

Уровнемеры монтируются на резервуаре с непосредственным погружением в него зонда.

В месте установки уровнемера не должно быть тряски и вибрации, влияющих на его работу. При воздействии вибрации, но превышающих норм, может возникнуть дополнительная погрешность, не превышающая предела основной погрешности.

Место монтажа уровнемера должно удовлетворять требованиям свободного распространения ультразвукового излучения и обеспечивать доступ к датчику. Для эффективной работы уровнемера и максимально точных измерений высота патрубка должна быть короче антенны не менее, чем на 10 мм или использовать удлиненную коническую антенну.

Линия связи между датчиком и блоком питания выполняется многопроволочным медным изолированным кабелем, размещенным в металлической трубе с наружным диаметром ½. При монтаже следует обратить внимание на то, что максимальный наружный диаметр кабеля должен быть на 1-2 мм меньше диаметра проходного отверстия в корпусе вводного устройства и диаметра проходного отверстия в нажимном штуцере, а диаметральный зазор между расточкой в корпусе вводного устройства для уплотнительного кольца и наружным диаметром этого кольца не должен превышать 1,0 мм.

Установка датчика представлена на рисунке 9,б. Перед установкой прибора необходимо полностью слить продукт из ёмкости (не требуется для тросовых сенсоров). Если прибор монтируется на штуцере ёмкости, то необходимо включить высоту штуцера в программируемую мёртвую зону. Высота штуцера не должна превышать 150 мм.

При повышенном или пониженном давлении в резервуаре необходимо уплотнить резьбу штуцера с резьбовым соединением. Сигнализатор уровня имеет четкое начало резьбы. Это означает, что каждый сигнализатор уровня после ввинчивания всегда находится в одном и том же положении. Подключайте сигнализатор уровня к заземлению резервуара (РА), или, в случае с пластмассовыми корпусами – к близлежащему потенциалу земли. В этих целях на корпусе прибора между кабельными вводами располагаются клеммы для заземления. Данное соединение служит для сброса электростатического заряда.

а)

б)

а-общий вид; б- установка датчика

Рисунок 9–Ультразвуковой уровнемер

Рисунок 10 – Уровнемер с уплотнением соединения

Пневматический регулирующий клапан

Исполнительные устройства должны быть установлены в местах, доступных для обслуживания и осмотра. Должен быть обеспечен легкий доступ к исполнительным устройствам и предусмотрена возможность проведения их настройки и разборки на месте установки. Направление движения потока рабочей среды должно совпадать с направлением стрелки, нанесенной на корпусе регулирующего органа перед монтажом.

Монтаж должен осуществляться таким образом, чтобы прямые участки трубопровода до и после исполнительного устройства имели длину не менее 120 мм. При монтаже с обводной линией исполнительные устройства должны быть установлены на главном трубопроводе.

Контроллер Simatic 55 микропроцессорный предназначен для:

- многоканального измерения уровня однофазных жидкостей совместно с датчиками уровня;

- многоканального измерения уровней раздела сред многофазных жидкостей ;

- измерения давления внутри

- измерения температуры контролируемых жидкостей ;

- многоканального измерения температуры контролируемых жидкостей совместно с датчиками температуры;

- измерения различных технологических параметров (давление, температура и т.п.) при подключении датчиков сторонних производителей, имеющих стандартный выходной токовый сигнал;

-одновременного регулирования по двум параметрам, измеряемым подключенными к прибору датчиками со стандартным токовым выходом;

-управления дискретными исполнительными механизмами (задвижки, пускатели и т.п.);

- формирования стандартных токовых сигналов для выдачи на устройства регистрации (самописцы);

С использованием микропроцессорных модульных распределительных устройств повышаются гибкость и достраеваемость системы. Все системные функции – операторский интерфейс, контроль, сбор данных и регулирование – выполняются различными модулями. Коммуникационная связь объединяет все устройства таким образом, что обеспечивается полная централизация одним операторским пунктом.

Для получения информации имеется операторский центр, обеспечивающий вызов информации на обзорный, групповой и детальный дисплей и формирование документов с помощью печатающего устройства. С помощью клавиатуры можно просто конфигурировать систему управления, осуществлять настройку контуров регулирования. Встроенная система диагностики позволяет быстро определить состояние оборудования, обрыв в цепи. Так же с помощью клавиатуры можно изменять задание регуляторам и управлять непосредственно клапанами и технологическим оборудованием. Структура системы предусматривает возможность дальнейшего ее расширения при появлении новых требований.

Регулирование процесса осуществляется 16 функциональными дискетными элементами МК (модулирующие блоки управления). Каждый МБУ может выполнять функции регулирования арифметических расчетов и логических операций. Пользователь может конфигурировать МБУ так, чтобы он работал по любым из 39 алгоритмов (ПИ, ПИД, соотношение, запаздывание, суммирование и т. д.). Эти алгоритмы предварительно определены и записаны в полупроводниковое запоминающее устройство. Пользователь должен лишь выбрать нужный алгоритм и задать нужное значение показателей (точки задания, пределы регулирования и т. д.). Такой выбор и процесс ввода данных называется конфигурацией и осуществляется с помощью клавиатуры операторской станции.