1. Понятии о режиме бурения скв

Параметрами режима бурения являются: осевая нагрузка на долото - G, условно разделяемая на динамическую и статическую составляющие; расход промывочной жидкости и параметры, характеризующие ее свойства; частота вращения долота (или бурильной колонны - для роторного бурения). В процесса углубления скважины можно изменять и давление на выкиде бурового насоса или в бурильной колонне, и вращательный момент для работы долота или на валу забойного двигателя (ГЗД).

Определенное сочетание управляемых с устья скважины параметров режима бурения называют режимом бурения. В настоящее время принято выделять три вида режимов.

Режим бурения, при котором можно получить необходимое качество, пробуренной с высокой рейсовой скоростью скважины, при данной технической вооруженности буровой, называется оптимальным или рациональным. При возможности замены некоторого оборудования буровой, особенно энергетического, повышают темп углубления скважины и тогда рациональный режим бурения называют скоростным. Бурение всегда должен быть рациональным, т.е. экономически выгодным.

Если необходимо получить какие-либо отдельные качественные показатели при проводке скважины, например, отобрать требуемое количество керна, углубить скважину в зонах осложнений или при аварийной ситуации, при интенсивном изменении зенитного и азимутального углов оси скважины (в том числе при исправлении направления оси скважины), а также при некоторых исследовательских работах в скважине, режим бурения называют специальным.

Иногда применяют символические названия; режим роторного или турбинного бурения, режим бурения с электробуром и др.

4. Методика проектирования режима турб бурения

По мощности расходуемой на забое скв.

1) Анализируются условия проводки скв с привлечением методов статистики обрабатываются датнные о работе заб двигателя

2) Предварительно проектируется Qтн, nτ, nτ1

3) Определяется Мс= Мд+Мп+Мкц+.. После выбираются подходящие ГЗД с выполнением след усл-вий из табл хар-к: оптим М, n и расчетные параметры Мс и nτ и приравнивают их к потимальным. Если эти услов не выполн то табличные параметры пересчитывают рпи своем проектном расходе.

4) Определяем КПД спос бур и с более высок выбираем ГЗД. После выбора нужно опред nр, Gэф (эффективная осевая нагрузка)

6.

Осевая нагрузка G3 для объемного разрушения породы. Выполнение поставленной задачи обеспечивается, если вели чина G3 рассчитывается с привлечением твердости пород по штампу Рш

Gз=Рш*Fк*Кд

где FK - площадка контакта вооружения долота с забоем в момент

приложения всей величины G3 (опорная площадь), м2;

КД - коэффициент динамичности приложения Gз КД= 1,0-1,3;

Рш - в Н/м ;G3 – в Н.

или

Fк=Fк*

Кz,

где Fк*

- площадь контакта с породой одного

зуба,

или

Fк=Fк*

Кz,

где Fк*

- площадь контакта с породой одного

зуба,

Кz – кол-во зубцов долота одновременно контактирующих с забоем, bз –ширина зубца, li – длина зубцов по образующей

8.

Расход промывочной жидкости (Q) следует проектировать так, чтобы технология углубления скважины принятым способом осуществлялась в заданном режиме.

В общем случае проектная величина Q должна находиться в пределах

Qmin<Q<Qmax,

где Qmin, Qmax - граничные в конкретных условиях бурения величины Q.

Минимальное значение Q проектируется с выполнением условия нормальной очистки забоя и скважины от выбуренной или осыпающейся в скважине породы.

Верхний предел Q может быть обусловлен разными причинами. Так, при нормальных условиях проводки скважины в первую очередь следует проектировать технологически - необходимый расход (Qтн), поддержание которого обеспечивает все необходимые затраты мощности при бурении с гзд.

где 5,72 - учитывает постоянную Реттингера и скорость подъема частицы в потоке жидкости; dЧ - условный диаметр (размер) частиц выбуренной породы;

рп,р2 - плотность разбуриваемых пород и промывочной жидкости в кольцевом пространстве скважины;

FKП - площадь кольцевого пространства за бурильной колонной.

Величину Qmin следует проектировать соответственно интервалам пород по буримости и изменению FKП по глубине скважины, причем Qmin,

Расчет расхода QTII.

Величину QTH определим с применением формул

В – гидросопротивление, Р1 – давление на очистку забоя, доразрушение.

Рmax=3P*гс +Р1

P*гс – потери давления на гидросопротивления (манифольд, стояк, вертлюг)

P*гс= ВQ2

B=ρ1(аОБ+∑bili)+ρ2∑bjlj

аОБ-коэ-т сопр в обвязке.

Чтобы не было вредного влияния Рдиф

bj – коэ-т сопрот в кп

lj – длина секциив кп

если 3 и более МПа тогда считают это влияние, а если 1..2МПа то не считают

Чтобы не было не проектного утяжеления пром ж-ти

Fз- площадь забоя, λ – коэ-т сопротив-я

Чтобы не было ГРП

Чтобы не было сужения

где τ0 – ДНС пром ж-ти ηГР-град да-я ж-ти

11.

Опред перепад Ртн, а затем решаем по ф-ле из гидравлики

решаем

относительно диаметра насадок

решаем

относительно диаметра насадок

Он необходим для доразрушения и частич очистки, совместно с перепадом в тур буре регулируется гидрав усилие.

12. Осевое усилие на ЗТСШ-1

Gз=Pш*Fк, ∆G=Gз+∆Gг, ∆Gг=ρ1*υН2*Fн, Gст=Gг+Gвр, Тп=G-(Gг+Gвр), Gг=Fр*(Pт+Pдт), МП=ТП*rп*μп , где Тп - осевое усилие на осевую опору ГЗД, Мп – момент на осевой опоре, rп – радиус трения в осевой опоре, μп – коэф-т трения в осевой опоре, Fр – расчетная площадь по которой действует гидравлическая мощность.

1)

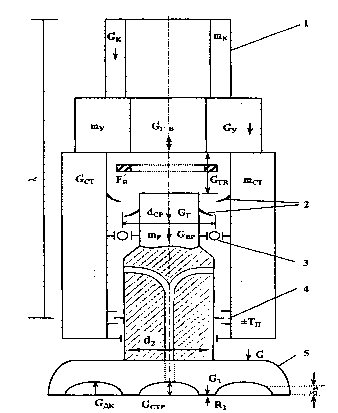

Технологическая схема турбобура типа ТСШ с УБТ и сжатой частью БК на длине волны осевых вибраций : Gk, Gст, Gу – вес части БК, статора ГЗД и УБТ ( mi – соответствующие массы); dср, d2 – средний диаметр турбинок и диаметр вала в месте уплотнения шпинделя, d2dср; Тп – осевое усилие на осевую опору ГЗД; Gстр, Gдк – усилия от реактивного действия струи жидкости, выходящей из насадок долота и от сопротивлений при выходе жидкости из под долота; GГR – гидравлическое усилие, действующее по площади FR=(d22-dву2)/4; dву – внутренний диаметр УБТ; 1- часть БК, которая находится в сжатом или нейтральном состоянии, 2 – статоры и роторы турбины, 3,4 – радиальная и осевая опоры турбобура, з – величина осевой деформации породы; 5- долото.

2) Односекционные ВЗД типа Д состоят из многозаходных винтовых ротора и статора. Внутри стального статора находится резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора. Шпиндельная секция ВЗД включает корпус, выходной вал, осевую опору. На нижнем конце выходного вала установлен переводник для соединения вала с долотом.

Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение.

![]()

ВЗД с полым ротором. Отличительной особенностью этих двигателей является выполнение полого ротора и соединение ротора с валом шпинделя через торсион, размещенный внутри ротора. Уменьшение массы ротора и применение торсиона, размещенного в роторе, позволили уменьшить длину и массу двигателей на 10...15 %. Кроме того, такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2...4 раза снизить уровень вибраций двигателя.

Мощность Nвз определяют в виде Nвз = Q Рвз вз.

Вращающий момент на валу ВЗД находят по формуле Мвз = Мув Рс Двз Э tp

Мув - удельный вращающий момент объемного двигателя;

Рс - давление в сечении по камере высокого давления;

Двз- расчетный диаметр винтового механизма;

Э - эксцентриситет оси ротора по отношению к оси статора;

tp- шаг витков ротора.

Частота n зависит от расхода Q и параметров ВЗД:

n = Q / Vк,

Vк - объем полости рабочего органа ВЗД;

3) Методика:

1. Анализируются условия проводки скважины, причем с привлечением методов статистики обрабатываются данные о работе забойных двигателей.

2. Предварительно проектируется QТН или дрогой Qi при nτ, nτ1.

3. Определяют Мс – момент на сопротивление.

После этого вибирают 2-4 подходящих заб. двигателя. Из табл. хар-ки берутся nОП и Моп. Мс=Моп, nτ=nОП. Если не выполняются эти условия, то табличные параметры пересчитываются при своем проектном условии.

4. Выбирают двигатель с большим ηсп

5. Определяют рабочие частоты и осевые нагрузки

4) Основные модели ГЗД применяемые в нашей стране:

- Односекционные Т12МЗЕ, Т12МЗБ, Т12РТ.

1-о секционный, 100 турбинок в секции. Осевая опора расположена в верхней части, радиальные – через 30 турбинок.

Осевая опора резинометаллическая расположена в нижней секции, валы соединяют шлицевыми кольцевыми полумуфтами. Недостаток: большие утечки жидкости через ниппель турбобура (до 40%).

- Секционные шпиндельные 3ТСШ1, ТПС, А7ГТШ (А9ГТШ)

в отличие от Т12М осевую опору располагает в отдельной секции называемой шпинделем. В шпинделе расположено также и хорошее уплотнение. Турбобур более мощный (т.е. больше вращающий момент).

Турбобуры серии АГТШ включают в себя решетки гидроторможения (т.е. снижение n и увеличение Мвр.)

- Турбобуры редукторные типа ТР с маслонаполненными редукторами

Предназначены для бурения при сниженной частоте вращения и увеличенном моменте на выходном валу турбобура.

- Турбобуры-отклонители ТО

Предназначены для бурения наклонно-направленных скважин и зарезки новых стволов в аварийных случаях, увеличения зенитного угла.

- Забойные двигатели типа ТН включает короткую турбинную секцию до 64 турбинок, секцию двигателя "Д" (ВЗД) и шпиндель с амортизированной опорой.

- реактивно-турбинные буры - РТБ состоят из 2-х или 3-х параллельно и жестко скрепленных между собой турбобуров.

Показатели турбинок:

- диаметр (наружный и внутренний)

- высота турбинок и лопаток в турбобуре

- кол-во лопаток

- угол наклона

- тип (литые, вставные, пластмассовые турбинки)

Коэф циркулятивности характеризует степень изогнутости лопаток (при одинаково загнутых лопатках статора и ротора).

1 3

3