Полиэфирные волокна

Волокна формуют из сложных полиэфиров, их отличает высокая прочность, эластичность, хорошая химическая и светоустойчивость, несминаемость. Основное промышленное значение имеют волокна из полиэтилентерефталата (ПЭТФ). Первый завод по выпуску такого волокна был построен в 1953 г. в CША. У нас в стране ПЭТФ-волокна получили название лавсан (от Лаборатории высокомолекулярных: соединений Академий наук), за рубежом их выпускаю под торговыми названиями – дакрон, диолен, терилен и др.

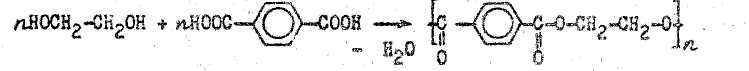

ПЭТФ представляет собой продукт поликонденсации терефталевой кислоты и этиленгликоля:

На практике вместо кислоты используют её диметиловый эфир, так как его чистку легче проводить. Поэтому получение волокнообразующего полимера складывается из стадий: 1) растворение диметилового эфира терефталевой кислоты в этиленгликоле; 2) переэтерификация с образованием дигликолевого эфира терефталевой кислоты; 3) поликонденсация. Полимер имеет низкую температуру плавления 265 0С, волокно формуют из расплава. Полученные нити вытягивают, при этом упорядочивается структура макромолекул, регулярно расположенные бензольные кольца фиксируют цепи, возрастает степень кристалличности.

ПЭТФ-волокно превосходит по температуростойкости все широко известные натуральные и химические волокна, кроме фторсодержащих. За счет ориентации макромолекул в кристаллических участках полимера достигается плотная упаковка молекул, что обеспечивает их высокую жесткость и прочность. Полимер гидрофобен, не теряет прочность в мокром состоянии. Разрывная длина - до 60 ркм. Волокна высокоэластичны, изделия из них в 2-3 раза более устойчивы к сминанию и истиранию, чем шерстяные ткани. ПЭТФ устойчив к моли и микроорганизмам, действию многих растворителей, окислителей.

ПЭТФ-волокно применяют в чистом виде и в смеси с другими волокнами при изготовления тканей, спецодежды, брезента, шинного корда, веревок, канатов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, транспортерных лент, фильтровальных тканей.

Полиамидные волокна

Были синтезированы в конце 30-х годов в США и почти сразу налажен их промышленный выпуск. Эти волокна обладают прекрасными физико-механическими свойствами (высокая прочность, эластичность, химическая и термическая стойкость, высочайшая устойчивость к истиранию, стойкость к гниению и действию микроорганизмов), легко окрашиваются, стираются, очищаются.

Волокнообразующие полимеры - полиамиды - содержат амидную группу,

О Н

– С – N –

такую же, как у природных белков. Эти функциональные группы способны образовывать водородные связи, что повышает степень кристалличности и придает получаемым материалам прочность и эластичность.

Полиамиды могут быть получены поликонденсацией диаминов и дикарбоновых кислот, поликонденсацией аминокарбоновых кислот, а также полимеризацией лактамов кислот. Названия полиамидов складываются из приставки "поли", двух корней, первый из которых обозначает диаминовый компонент, а второй - кислотный, и окончания "амид". Широко используют и другое обозначение: после слова "полиамид" (в зарубежной литературе принято использовать слово "найлон") ставят цифры, обозначающие число атомов углерода в молекулах исходных мономеров.

В большинстве случаев, полиамидные волокна формуют из расплава. При охлаждении струек расплава в шахте происходят начальная ориентация макромолекул в волокне и структурообразование. Растягивание нитей в ходе фильерной вытяжки (её степень составляет 3000-6000%) ориентирует молекулы полимера параллельно друг другу, что способствует образованию межмолекулярных водородных связей.

Волокна, обладающие высокой термостойкостью и исключительно высокими механическими показателями, получат на основе полиамидов из ароматических мономеров – производных различных изомеров фенилендиамина и фталевых кислот. Образующиеся полимеры имеют высокие температуры плавления, превышающие их температуры разложения, поэтому формование волокон ведут из растворов. Растворителями могут служить концентрированная серная кислота, диметилацетамид, диметилсульфоксид. Осадителями в ваннах являются разбавленные водные растворы тех же веществ. Неэкономичность такого способа формования и возникающие значительные технические трудности компенсируются уникальными свойствами получаемых волокон.

В производстве товаров народного потребления наибольшее применение нашли полиамид-6,6 (связи с доступностью сырья выпускался сначала в основном в США) и полиамид-6 (выпускался преимущественно в Европе).

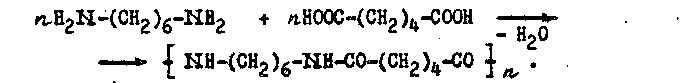

Полиамид-6,6 (найлон-6,6; полигексаметиленадипамид; анид) получают поликонденсацией гексаметилендиамина и адипиновой кислоты:

При смешивании кислоты и диамина в соотношении 1:1 образуется двойная соль - гексаметилендиаммонийадипинат (соль AГ), при её нагревании идет дегидратация и образование ковалентных связей. Промежуточное образование соли определяет участие в реакции строго эквивалентных количеств диамина и дикарбоновой кислоты, что способствует образованию полимера высокой молекулярной массы.

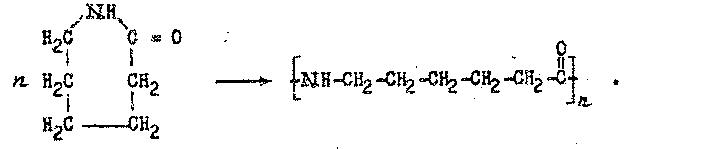

Полиамид-6 (найлон-6; поликапролактам; капрон) – продукт ступенчатой полимеризации капролактама (лактама ε-аминокапрововой кислоты) в присутствии активатора – воды и регулятора роста цепи – уксусной кислоты.

Волокна из обоих полимеров формуют из расплава.

Полиамидные волокна характеризуются высокой прочностью: разрывная длина 40-50 ркм, при высокой степени вытягивания -70-75ркм. Их устойчивость к истиранию превышает в 50 раз устойчивость вискозного штапельного волокна, в 20 раз - шерсти, 10 раз - хлопка, в 2 раза - лавсана. Волокна устойчивы к действию щелочей, не растворяются в спиртах, ацетоне, трихлорэтелене и др. органических растворителях, масло- и бензостойки.

Недостатками полиамидных волокон являются неустойчивость к действию кислот (конц.), низкая гигроскопичность, фотоокислительная деструкция, электризуемость, низкие рабочие температуры для полиамида-6 и полиамида-6,6 ( максимально 80-150°С).

Полиамидные волокна используются в производстве тканей, мехов, ковров, шинного корда.

Полиакрилонитрильные волокна

Впервые получены в США в 1950 г; имеют торговые названия: нитрон (Россия); орлон, экрилан (США), кашмирон (Япония) и др. Эти синтетические волокна получают из полиакрилонитрила (ПАН) –[CH2 – CH]n– или

|

CN

сополимеров, содержащих более 85% масс, акрилонитрла.

Волокна формуют из раствора. В сухом способе растворитель (диметилформамид, диметилацетамид) удаляют из нитей при высокой температуре (200-280%). В мокром способе помимо указанных растворителей можно использовать диметилсульфоксид, концентрированную азотную кислоту, водные растворы хлорида цинка, роданада калия. Лучший осадитель - вода. Чистый ПАН плохо окрашивается, поэтому зачастую в ходе полимеризации вводят небольшое количество других мономеров (стирол, винилхлорид), модифицирующих акриловые волокна, создавая центры, способные связывать красители.

ПАН-волокна по своим механическим и теплоизоляционным свойствам очень близки к шерсти, используются как её заменитель, превосходя в этом отношении все остальные химические волокна. Макромолекулы содержат полярные группы, обеспечивающие значительные межмолекулярные взаимодействия, поэтому волокна не набухают в обычных органических растворителях, используемых для чистки одежды. Материалы имеют низкую гигроскопичность, практически не теряют прочности в мокром состоянии., устойчивы к действию сильных кислот даже при нагревании, а также к щелочам средней концентрации, свето- и атмосферостойки. Но волокна жесткие, хрупкие, электризуются. Изготавливают ткани, трикотаж, брезент, фильтровальные ткани.