Варианты

№ |

Данные |

1(21) |

Чем отличается кинетика превращения ферритно-карбидной структуры в аустенит при изотермической выдержке и непрерывном нагреве? Когда температура аустенитизации и величина зерна будут больше при медленном или быстром нагреве? Чем отличается химико-термическая обработка от термической обработки стали? |

2(22) |

Перечислите этапы превращения ферритно-карбидной структуры в аустенит при нагреве. Насыщение железа проводится при температуре 1000°С в течение 6ч углеродом и хромом. В каком случае будет больше |

Продолжение табл. 4

№ |

Данные |

|

толщина слоя и почему? |

3(23) |

Как получить в стали мелкое зерно аустенита? Что понимают под термином «эффективная толщина слоя»? |

4(24) |

Чем отличается механизм перлитного превращения от промежуточного и мартенситного? В каких случаях применяют цементацию, нитроцементацию и азотирование? |

5(25) |

Чем отличается по структуре и свойствам перлит от сорбита и троостита? Как получить эти структуры? Какое строение (структуру) имеет цементованный и азотированный слой? Увяжите строение слоя с диаграммой состояния Fe—Fe3C и Fe—N. |

6(26) |

Какое строение (реечное или пластинчатое) имеет мартенсит в стали с температурой мартенситных точек Мн=200°С, а Мк=-50°С? Укажите преимущества газовой цементации перед цементацией в твердом карбюризаторе. |

7(27) |

Сколько остаточного аустенита в стали с 0,3% С и 1,0% С? Как освободиться от остаточного аустенита? Нужно получить диффузионный слой толщиной 1,5мм и твердостью 60 HRC. Какой процесс обеспечит эти требования? Опишите технологию принятого процесса. |

8(28) |

Что определяет устойчивость переохлажденного аустенита? Перечислите факторы, влияющие на критическую скорость закалки. При каких температурах проводится процесс цементации? Почему? |

9(29) |

Как влияют легирующие элементы на диаграмму изотермического распада аустенита? Дать качественную и количественную характеристику. Какая термическая обработка и зачем проводится после цементации и нитроцементации? |

10(30) |

Как получить структуру бейнит и мартенсит в углеродистой стали с 0,45% С? Какова структура цементованного слоя после термической обработки? |

11(31) |

Чем объясняется высокая твердость мартенсита? Каково основное преимущество эндотермической атмосферы для цементации (нитроцементации)? |

12(32) |

В чем заключается различие между изотермической и термокинетической диаграммами распада переохлажденного аустенита? |

Окончание табл. 4

№ |

Данные |

|

В каких случаях следует пользоваться каждой из этих диаграмм? Когда будут больше толщина и твердость азотированного слоя после азотирования при 520°С 24ч или при 6000С 24ч? |

13(33) |

Опишите фазовый состав стали после завершения первого превращения при отпуске. Чем отличается химико-термическая обработка от термической обработки стали? |

14(34) |

Перечислите основные процессы, происходящие при первом, втором и третьем превращениях при отпуске. Как влияют на отпуск легирующие элементы? Насыщение железа проводится при температуре 1000°С в течение 6ч углеродом и хромом. В каком случае будет больше толщина слоя и почему? |

15(35) |

Почему при низких температурах отпуска (до 200°С) сохраняются высокие твердость и прочность (в)? Что понимают под термином «эффективная толщина слоя»? |

16(36) |

Какие причины вызывают необратимую и обратимую отпускную хрупкость? В каких случаях применяют цементацию, нитроцементацию и азотирование? |

17(37) |

Опишите процесс термомеханической обработки стали. Как происходит процесс диффузионной металлизации? |

18(38) |

Как изменяются величина зерна и характер структуры после полного отжига? Укажите преимущества газовой цементации перед цементацией в твердом карбюризаторе. |

19(39) |

Каким требованиям должны отвечать закалочные жидкости? Какие применяют жидкости для закалки, каковы их достоинства и недостатки? Нужно получить диффузионный слой толщиной 1,5 мм и твердостью 60 HRC. Какой процесс обеспечит эти требования? Опишите технологию принятого процесса. |

20(40) |

Как влияет температура аустенизации на устойчивость переохлажденного аустенита, закаливаемость и прокаливаемость стали? При каких температурах проводится процесс цементации? Почему? |

ПРИМЕР ВЫПОЛНЕНИЯ ЗАДАНИЯ №4

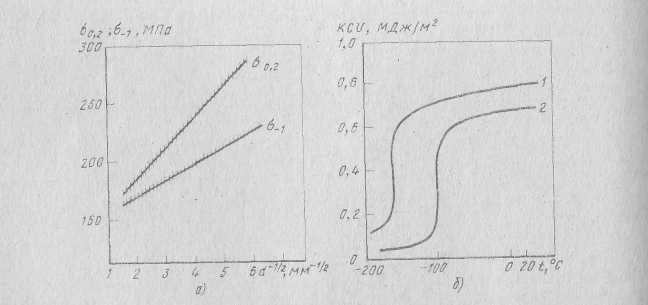

Как влияет величина зерна на В, 0,2, , , KCU, КСТ, К1С и t50?

Чем мельче зерно, тем выше прочность (В, т, -1), пластичность (, ) и вязкость (KCU, КСТ), ниже порог хладноломкости (t50) и меньше склонность к хрупкому разрушению. Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов упрочнения на порог хладноломкости.

Рис. 1. Влияние величины зерна d на условный предел текучести 0,2, предел выносливости -1 (а) и ударную вязкость (порог хладноломкости) низкоуглеродистой стали: 1- мелкое верно (0,04мм); 2-крупное зерно (0,09мм)

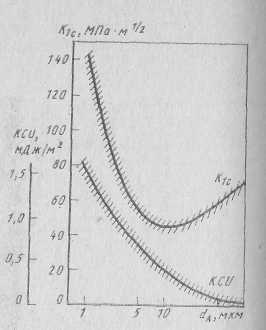

Аномально ведет себя трещиностойкость К1С. При укрупнении зерна аустенита до 10-15мкм трещиностойкость уменьшается (рис. 2), а при дальнейшем росте зерна возрастает. Вероятно, это связано с очищением границ зерна аустенита от вредных примесей благодаря большему их растворению в объеме зерна при высокотемпературном нагреве. Все методы, вызывающие измельчение зерна аустенита, - микролегирование (V, Ti, Nb и др.), высокие скорости нагрева и др. — повышают конструктивную прочность стали. Крупное зерно стремятся получить только в электротехнических (трансформаторных) сталях, чтобы улучшить их магнитные свойства.

Рис. 2. Влияние величины зерна аустенита dА на ударную вязкость KCU и вязкость разрушения К1С сталей после закалки и низкого отпуска

Как осуществляют газовую цементацию?

Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод.

Наиболее качественный цементованный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из метана (СН4) и пропанбутановых смесей, подвергнутых специальной обработке, а также жидких углеводородов. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является:

2СОСО2+Сат; СатFeаустенит Fe (С).

При высоком содержании в атмосфере метана возможна реакция:

СН42Н2+Сат(атомарный).

Процесс ведут при температуре 910-930°С 6-12 ч (толщина слоя 1000—1700 мкм).

В серийном производстве газовую цементацию обычно проводят в шахтных печах. Необходимая для газовой цементации атмосфера создается при подаче в камеру печи жидкостей, богатых углеродом (керосин, синтин, спирты и т.д.). Углеводородные соединения при высокой температуре разлагаются с образованием цементующего газа.

В крупносерийном и массовом производствах газовую цементацию проводят в безмуфельных печах непрерывного действия. В этих установках весь цикл химико-термической обработки (цементация, закалка и низкий отпуск) полностью механизирован и автоматизирован. В печах непрерывного действия для цементации применяют эндотермическую атмосферу, в которую добавляют природный газ, об. %: 95-97 эндогаза (20% СО, 40% Н2 и 40% Ni) и 3—5 природного газа.

ЗАДАНИЕ №5

Найти ответы на вопросы по теме «Неметаллические материалы». Вариант выбрать из таблицы 5.

Таблица 5