- •Теоретические основы технологии термической обработки стали

- •2. Классификация видов термической обработки стали

- •3. Отжиг стали

- •4. Закалка стали

- •5. Отпуск закаленной стали

- •6. Старение стали

- •7. Термомеханическая обработка стали

- •8. Поверхностная закалка

- •9. Химико-термическая обработка стали Общие сведения

- •Цементация стали

- •Содержание

4. Закалка стали

Выбор температуры нагрева под закалку

Закалка - это термическая обработка, которая заключается в нагреве стали до температуры выше фазовых превращений, выдержке при этой температуре, и быстром охлаждении со скоростью больше критической. В результате закалки из аустенита образуется неустойчивая, метастабильная структура мартенсит. Мартенсит представляет собой пересыщенный твердый раствор углерода в α-железе. Закалка приводит к повышению твердости, прочности и износостойкости сталей.

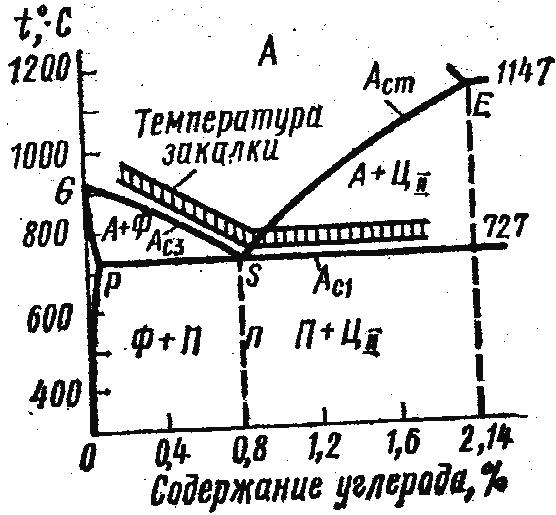

В зависимости от температуры нагрева различают полную и неполную закалку, рис. 6. При полной закалке нагрев осуществляют на 30-50 °С выше Ас3 или Аст. После закалки получается мартенситная структура с некоторым количеством остаточного аустенита.

При неполной закалке сталь нагревают на 30-50 °С выше Ас1, но ниже Ас3 или Аст. При этих температурах структура доэвтектоидных сталей состоит из аустенита феррита, а заэвтектоидных - из аустенита и вторичного цементита. При быстром охлаждении аустенит превращается в мартенсит, твердость которого зависит от содержания углерода в стали.

После неполной закалки доэвтектоидных сталях структура состоит из мартенсита и включений феррита, а в заэвтектоидных – из мартенсита и округлых включений вторичного цементита.

Наличие феррита в структуре закаленной доэвтектоидной стали снижает твердость; поэтому такая закалка применяется реже. Наличие избыточного цементита структуре закаленной заэвтектоидной стали, наоборот, полезно. Заэвтектоидные стали обычно применяют для изготовления инструмента. Твердость заэвтектоидных сталей после полной закалки снижается за счет значительного увеличения количества остаточного аустенита в структуре. Остаточного аустенита тем больше, чем большее количество углерода переходит в твердый раствор при нагреве стали. Округлые включения цементита не только не уменьшают, но даже увеличивают твердость, а, следовательно, и износостойкость стали.

Рис. 6. Оптимальные температуры нагрева под закалку углеродистых сталей

Для большинства высоколегированных сталей температура нагрева под закалку превышает критические точки А1 и А3 на 150-250 оС. Это необходимо для перевода в твердый раствор специальных карбидов и получения соответствующей степени легированности аустенита. Это повышение температуры нагрева не приводит к заметному росту аустенитного зерна в связи с тем, что нерастворенные частицы карбидов задерживают рост зерна аустенита.

Продолжительность нагрева под закалку стали должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна вызывать рост аустенитного зерна и обезуглероживание поверхностного слоя стали.

Согласно экспериментальным данным, на 1 мм сечения или толщины изделия из доэвтектоидных сталей продолжительность нагрева принимают в электропечах – 45-75 с, а соляных ваннах – 15-20 с.

Продолжительность изотермической выдержки при заданной температуре для деталей машин принимают 15-25% от продолжительности прогрева всего сечения детали до конечной температуры.

Закалочные среды

При закалке для достижения максимальной твердости стремятся получать мартенситную структуру. Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Скорость охлаждения определяется видом охлаждающей среды. Критическая скорость закалки определяется по диаграмме изотермического распада аустенита, из которой следует, что быстрое охлаждение необходимо в области наименьшей устойчивости аустенита (500 - 650 °С) с тем, чтобы предотвратить его распад на феррито-цементитную смесь.

Ниже 300 °С, напротив, целесообразно медленное охлаждение. При чрезмерно высоких скоростях охлаждения в металле могут возникнуть значительные внутренние напряжения, которые способны привести к короблению и растрескиванию деталей.

Внутренние напряжения при закалке образуются из-за разницы температур по сечению деталей при их охлаждении и различного по времени протекания фазовых превращений в разных участках детали. Возникновение фазовых напряжений обусловлено большим удельным объемом мартенсита по сравнению с аустенитом.

При охлаждении закаливаемой стали в жидкой среде различают три периода, характеризующиеся разной скоростью охлаждения.

1. Период пленочного кипения, когда теплопередаче препятствует образование паровой рубашки, из-за чего скорость охлаждения сравнительно невелика.

2. Период пузырчатого кипения, при котором паровая рубашка разрушается и интенсивность охлаждения резко возрастает.

3. Период конвективного теплообмена, когда температура детали ниже температуры кипения жидкости, а скорость охлаждения резко падает.

Применение растворов солей и щелочей уменьшает период пленочного кипения.

Закалочная жидкость охлаждает тем интенсивнее, чем шире интервал пузырькового кипения, т.е. выше температура перехода от первой стадии охлаждения; ко второй, и ниже температура перехода от второй стадии к третьей.

В табл. 1 приведен примерный температурный интервал пузырькового кипения и относительная скорость охлаждения в середине этого интервала для различных сред.

Таблица 1. Характеристика различных охлаждающих сред

Охлаждающая среда

|

Температура, оС |

Относительная интенсивность в середине пузырькового кипения |

|

охлаждающей среды |

пузырькового кипения

|

||

Вода |

20 |

400-100 |

1,0 |

40 |

350-100 |

0,7 |

|

80 |

250-100 |

0,2 |

|

10% р-р NаСl в воде |

20 |

650-100 |

3 |

50% р-р NаСl в воде |

20 |

650-100 |

1 |

Масло минеральное |

20-200 |

500-250 |

0,3 |

Вода, как закалочная среда, имеет большую охлаждения, но обладает рядом недостатков: охлаждающая способность воды резко снижается при повышении ее температуры (см. табл. 1); вода имеет высокую скорость охлаждения при температурах образования мартенсита.

Добавки к воде солей, соды, щелочей сильно изменяют ее закаливающую способность. В таких растворах расширяется интервал пузырькового кипения, ускоряется и делается более равномерным охлаждение в этом интервале. Охлаждающая способность водных солей и щелочей менее чувствительна к колебаниям температуры.

Минеральное масло охлаждает медленнее и более равномерно, чем вода и водные растворы. Оно применяется при охлаждении стали в интервале температур мартенситного превращения. Охлаждающая способность масла не изменяется с повышением температуры от 20 до 150 оС. К недостаткам масла относится его огнеопасность и загущение с течением времени, что ухудшает его закаливающую способность. Кроме того, масло пригорает к поверхности детали и образует налет (пригар).

Закаливаемость и прокаливаемость стали

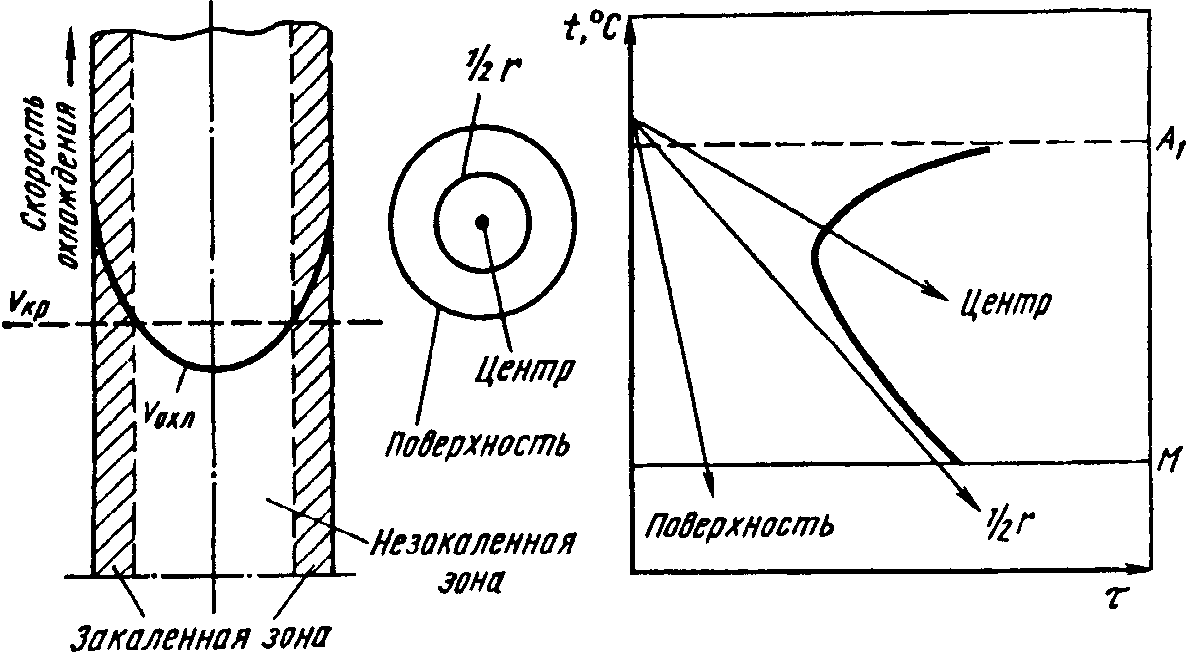

Прокаливаемостью стали называется глубина проникновения закаленной зоны. Несквозная прокаливаемость обусловлена тем, что при закалке сталь охлаждается быстрее с поверхности и медленнее в сердцевине. Распределение скорости охлаждения по сечению детали показывает, что у поверхности скорость охлаждения максимальна, а в центре - минимальна (рис. 7).

Глубина проникновения закаленной зоны соответствует заштрихованному слою, т.е. проходит до точки пересечения кривых критической скорости закалки vкp и скорости охлаждения vохл. Чем меньше vкp, тем глубже прокаливаемость. Прокаливаемость, как и критическая скорость охлаждения, тесно связана со скоростью превращения аустенита и, следовательно, с расположением кривых на диаграмме изотермического превращения. За глубину прокаливаемости принимается слой с полумартенситной зоной: 50 % мартенсита и 50 % троостита.

Критический диаметр Dкр есть максимальный диаметр сечения, прокаливающегося в данном охладителе насквозь (50% мартенсита +50% троостита). В этом случае минимальная скорость охлаждения в центре детали vохл > vкр.

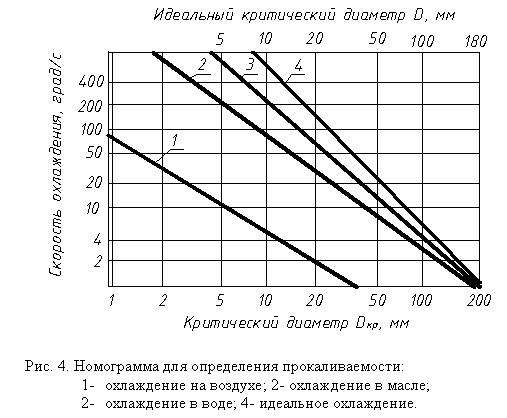

Критический диаметр при охлаждении в воде больше, чем при охлаждении в масле. Наиболее простой метод определения критического диаметра — метод торцевой закалки (рис. 8). Цилиндрический образец нагревают до температуры закалки и охлаждают водой с торца на специальной установке. После закалки измеряют твердость боковой поверхности по высоте образца. Т.к. скорость охлаждения уменьшается, тоя при увеличении расстояния от торца, будет уменьшаться и твердость. Результаты измерений изображают с помощью графиков, которые строят в координатах расстояние от торца, мм – твердость.

По специальным номограммам можно найти критический диаметр. Чтобы прокаливаемость стали не зависела от свойств охладителя при использовании номограмм вводят понятие идеального критического диаметра, который представляет собой максимальный диаметр образца, который закаливается насквозь при идеальном охлаждении.

Предположим (рис. 9), что известен критический диаметр D, тогда реальный критический диаметр можно найти, опустив перпендикуляр с верхней шкалы абсцисс (шкала значений критического диаметра D) до шкалы, характеризующей идеальное охлаждение, и на уровне пересечения перпендикуляра с этой линией проводим горизонтальную прямую. Точки пересечения этой горизонтали с наклонными линиями, характеризующими охлаждение в воде, масле и на воздухе, определяют реальные критические диаметры при охлаждении в этих средах.

Прокаливаемость является важной характеристикой стали. При сквозной прокаливаемости по сечению изделия механические свойства одинаковы, при несквозной прокаливаемости в сердцевине наблюдается снижение прочности, пластичности и вязкости металла.

Рис. 7 -Влияние скорости охлаждения на прокаливаемость стали

Р ис.

8 - Схема испытания на прокаливаемость

методом торцевой закалки

ис.

8 - Схема испытания на прокаливаемость

методом торцевой закалки

Рис. 9. Номограмма для определения прокаливаемости:

1 – охлаждение на воздухе; 2 – охлаждение в масле;

3 – охлаждение в воде; 4 – идеальное охлаждение

Прокаливаемость углеродистых сталей зависит от содержания углерода. С понижением углерода прокаливаемость падает. Уменьшение скорости охлаждения приводит к снижению прокаливаемости. При закалке в масле сквозная прокаливаемость деталей из неуглеродистой стали составляет всего лишь 3 - 4 мм, при закалке воде - до 10-15 мм. С увеличением размеров заготовки прокаливаемость уменьшается. Так, в заготовке диаметром до 40 мм из стали 45 при закалке в воде мартенситная структура достигается на глубине всего лишь 4 мм.

Прокаливаемость является одним из основных критериев и при выборе марки стали рассматривается наряду с ее механическими свойствами, технологичностью и себестоимостью.

В некоторых случаях необходимая прокаливаемость может быть меньше сквозной. Если детали работают на кручение и изгиб, то возникающие в них напряжения уменьшаются от максимальных на поверхности до нуля в середине. Для таких деталей сквозная прокаливаемость необязательна, при этом достаточно иметь прокаливаемость на расстоянии 1/2 – 1/4 радиуса от поверхности.

Способы закалки

Выбор способа охлаждения нагретой под закалку стальной детали зависит от ее формы, размеров и химического состава стали.

Чем сложнее форма и больше сечение детали, тем выше напряжения, возникающие при закалке, и больше опасность образования трещин. Чем больше содержание углерода в стали, тем большие объемные изменения протекают при превращении, тем больше опасность деформации и образования трещин, тем тщательнее должен быть выбор способа охлаждения при закалке.

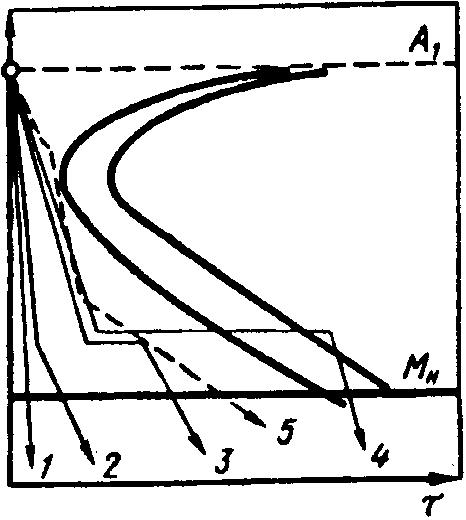

Идеальная кривая охлаждения должна характеризоваться максимальной скоростью в начале охлаждения при прохождении интервала наименьшей устойчивости аустенита и минимальной скоростью в конце охлаждения при мартенситном превращении (рис. 10).

Наиболее простой способ закалки - это закалка в одном охладителе, при которой нагретая деталь погружается в охлаждающую жидкость и остается там до полного охлаждения. Недостатком этого способа является возникновение значительных внутренних напряжений. Для деталей из углеродистых сталей сечением более 5 мм наиболее применяемой закалочной средой является вода, для деталей меньших размеров и легированных сталей - масло.

Для уменьшения внутренних напряжений применяется закалка в двух средах, при которой деталь сначала охлаждают в воде до 400°С, а затем для окончательного охлаждения переносят в масло. Недостатком данного способа является трудность регулирования выдержки деталей в первой охлаждающей жидкости. Точное регулирование времени выдержки детали в первой охлаждающей жидкости достигается при ступенчатой закалке (рис. 6, кривая 3). При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой, немного превышающей (на 30 - 50 °С) температуру мартенситного превращения данной стали Мн, выдерживается при этой температуре до достижения одинаковой температуры по всему сечению, после чего охлаждается на воздухе. Мартенситное превращение происходит при медленном охлаждении на воздухе, что резко снижает внутренние напряжения и возможность коробления.

Рис. 10 - Схема режимов при разных способах закалки: 1 - закалка в одном охладителе;

2 -закалка в двух средах; 3 - ступенчатая закалка; 4 – изотермическая закалка;

5 - идеальный режим охлаждения

В отличие от ступенчатой, при изотермической закалке сталь выдерживают в ваннах до окончания изотермического превращения аустенита. Температура соляной ванны обычно составляет 250 - 350 °С. В результате изотермической закалки получается структура бейнита с твердостью 45-55 HRC при сохранении повышенной пластичности и вязкости. Длительность выдержки определяется с помощью диаграмм изотермического превращения аустенита.

Закалка с самоотпуском применяется в случае термообработки инструмента типа зубил, молотков, в которых должны сочетаться высокие твердость и вязкость. В этом случае изделия выдерживают в закалочной не до полного охлаждения. За счет тепла внутренних участков происходит нагрев поверхностных слоев до нужной температуры, т.е. самоотпуск.

В структуре стали, закаленной при комнатной температуре, присутствует некоторое количество остаточного аустенита. Остаточный аустенит снижает твердость и износостойкость деталей и может приводить к изменению их размеров при эксплуатации при низких температурах из-за самопроизвольного образования мартенсита из аустенита. Для уменьшения остаточного аустенита в структуре применяют обработку холодом.

Обработка холодом состоит в охлаждении стали ниже 0 °С до температур конца мартенситного превращения Мк, (обычно не ниже -75 °С), получаемых в смесях сухого льда со спиртом. Обработка холодом должна на производиться сразу же после закалки во избежание стабилизации аустенита.

Дефекты, возникающие при закалке

Окисление и обезуглероживание поверхности происходит при нагреве в пламенных или электрических печах без контролируемых атмосфер. Поэтому увеличивают припуск на шлифование, что удорожает и усложняет технологию изготовления деталей.

Для устранения окисления или обезуглероживания необходимо применять защитные контролируемые атмосферы.

Нагрев в расплавленном металле (свинце) предохраняет поверхность деталей от окисления и обезуглероживания.

Передержка и перегрев проявляются в укрупнении зерна аустенита и, следовательно, после закалки в укрупнении игл мартенсита, получении крупнозернистого излома. Это способствует охрупчиванию закаленных деталей; в них при закалке могут образоваться трещины. При обработке мелких деталей нужно обращать особое внимание на предотвращение перегрева и передержки. В этих случаях особенно опасна загрузка большой печи большим количеством мелких закаливаемых деталей, так как при этом неизбежны неодинаковые условия нагрева. Передержка и перегрев устраняются повторной закалкой.

Недостаточная твердость закаленной стали может быть вызвана недогревом (низкая температура закалки, слишком короткая выдержка при правильной температуре печи) или при недостаточно интенсивном охлаждении, т, е. со скоростью меньше критической.

При недогреве мартенсит не обладает достаточной твердостью, так как не насыщен углеродом, а при низкой скорости охлаждения структура состоит из продуктов перлитного типа (сорбит, троостит).

Для устранения дефекта необходимо повысить температуру печи или увеличить время выдержки, а также применять более интенсивное охлаждение, т. е. энергично перемещать деталь в закалочной жидкости или заменить закалочную жидкость.

Образование мягких пятен вызвано неравномерным охлаждением детали из-за образования в отдельных местах пузырьков пара (паровой рубашки), сохранения приставшей окалины, захвата закалочными клещами и т.д. Для предотвращения образования мягких пятен необходимо, чтобы жидкость подводилась к деталям под давлением, или необходимо энергично перемещать деталь в закалочной жидкости; следует удалять окалину перед охлаждением; закалочные клещи должны иметь острые губки, чтобы не препятствовать охлаждению в месте захвата изделия.

Трещины образуются после окончания охлаждения. Склонность к образованию трещин возрастает с увеличением содержания углерода в стали, повышением температуры закалки и скорости охлаждения в интервале температур мартенситного превращения. Другая причина образования трещин - наличие концентраторов напряжений. К ним относятся: резкое изменение сечений изделия, подрезы, вырезки, углубления, выступы и т.д.

Для предупреждения образования трещин рекомендуется: при конструировании изделий избегать резких переходов от сечения к сечению, заостренных углов и т. д.; при термообработке осуществлять медленное охлаждение в интервале температур Мн и Мк, применяя ступенчатую закалку или закалку в двух средах; делать отпуск немедленно после закалки.

Деформация и коробление. Несимметричную деформацию деталей в практике называют короблением (поводкой). Деформация происходит под действием тепловых и структурных напряжений.

Тепловые (термические) напряжения возникают вследствие неравномерного охлаждения поверхности и сердцевины изделия, т. е. они вызваны перепадом температур по сечению изделия.

Структурные напряжения возникают в результате превращения аустенита в мартенсит.

Коробление наблюдается при неравномерном и высоком нагреве под закалку, неправильном положении детали при охлаждении, высокой скорости охлаждения в интервале температур мартенситного превращения. Особенно сильно коробятся длинные и тонкие детали. Для уменьшения коробления детали охлаждают в штампах, прессах и приспособлениях. Уменьшение деформации достигается применением ступенчатой и изотермической закалки.