- •Введение

- •Порядок проведения работы

- •1. Определение гранулометрического состава песка

- •2. Определение объемной насыпной массы песка

- •3. Определение плотности песка

- •4. Определение содержания глинистых и пылевидных примесей

- •Работа 2. Исследование зернового состава и основных свойств крупного заполнителя (щебня, гравия)

- •Общие сведения

- •1. Определение объемной насыпной массы

- •2. Определение средней плотности зерен щебня

- •3. Определение межзерновой пустотности щебня

- •4. Определение содержания игловатых и пластинчатых зерен

- •5. Определение содержания глинистых и пылеватых частиц

- •6. Определение зернового состава щебня (гравия)

- •Исследование водопотребности и сроков схватывания цементного теста

- •Общие сведения

- •Порядок проведения работы

- •I. Определение нормальной густоты цементного теста

- •2. Определение сроков схватывания

- •Исследование влияния количества и вида добавок на водопотребность цементного теста

- •Общие сведения

- •Порядок проведения работы

- •Определение марки цемента

- •Общие сведения

- •Порядок проведения работы

- •Рекомендуемый библиографический список

- •Содержание

Определение марки цемента

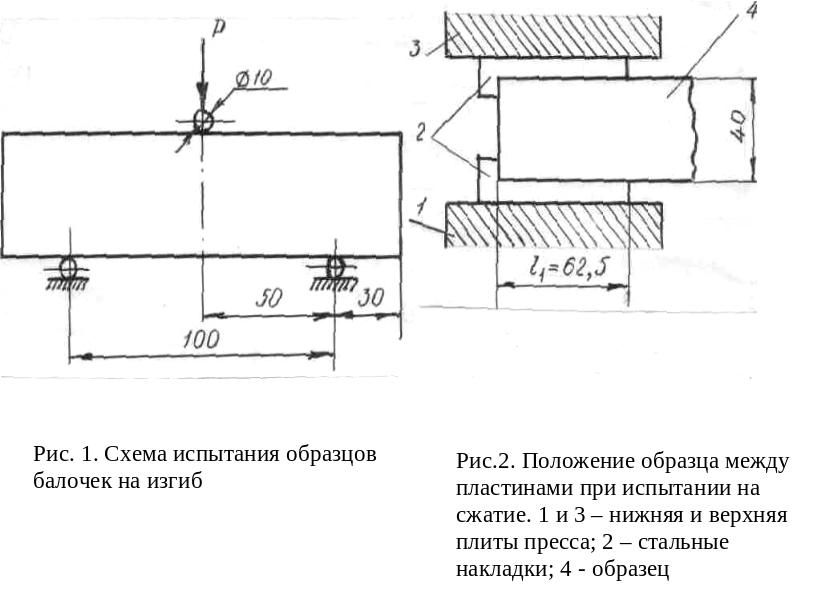

Цель работы - определить активность и установить марку цемента путем испытания образцов-балочек из цементного раствора на изгиб и половинок балочек на сжатие.

Общие сведения

Предел прочности цемента при изгибе и сжатии характеризует его марку. Марка цемента определяется на стандартных образцах-балочках, формуемых из цементно-песчаного раствора состава Ц : П = I : 3 (цемент : песок) при водоцементном отношении В/Ц =0,4. Соотношение Ц : П принимается по массе.

Балочки имеют размеры 40 х 40 х 160 мм.

Испытания проводят через 28 суток после формования образцов.

Хранят образцы в закрытом ящике с водой сначала в формах в течение первых суток после их изготовления, а затем со снятой опалубкой (формой).

После набора прочности образцы-балочки испытывают на изгиб. Нагрузку прикладывают строго посредине между опорами перпендикулярно оси балочки. После разрушения балочек их половинки испытывают на сжатие.

Предел прочности при изгибе:

![]() ,

(1)

,

(1)

где Ри - разрушающая нагрузка, Н; l - расстояние между опорами балочки, l = 10 см; b и h - ширина и высота поперечного сечения образца-балочки, b = h = 4 см.

Предел прочности цементного раствора при изгибе вычисляют как среднее арифметическое значение из двух наибольших результатов испытания трех образцов. Предел прочности при сжатии половинок балочек:

![]() ,

(2)

,

(2)

где F - площадь образца, см2, F = bl1 ; l1 - длина половинки балочки, воспринимающей сжимающую нагрузку.

Порядок проведения работы

Для выполнения работы необходимы следующее оборудование, инструменты и материалы: технические весы с разновесами, фарфоровая чашка емкостью 250 мл, металлическая сферическая чашка, лопатка для перемешивания раствора, секундомер, лабораторный растворосмеситель, форма-конус, встряхивающий столик, штыковка, лабораторный нож, стандартные формы для изготовления образцов-балочек, насадка к форме, виброплощадка, ванна с гидравлическим затвором, ванна для хранения образцов в воде, штангенциркуль, прибор или испытательная машина для испытания балочек на изгиб, стальные пластинки с упором для испытания половинок балочек на сжатие, колба с водой, нормальный кварцевый песок, испытуемый цемент.

В связи с тем, что прочность стандартно изготовленных образцов зависит от В/Ц, перед приготовлением образцов определяют нормальную густоту (водопотребность) цементного раствора. Водопотребность цементного раствора - это количество воды, необходимое для получения растворной смеси стандартной консистенции.

Для определения водопотребности цементного раствора взвешивают 1500 г нормального песка и 500 г цемента, помещают их в предварительно протертую влажной тканью сферическую чашку и перемешивают лопаткой в течение I мин. В центре сухой смеси делают лунку и вливают в нее воду массой 200 г (В/Ц = 0,4). После предварительного впитывания воды в течение 0,5 мин перемешивают смесь в течение 1 мин. вручную. Затем растворную смесь перемещают в предварительно протертую влажной тканью чашу лабораторной растворомешалки, где смесь перемешивают в течение 2,5 мин. (20 оборотов чаши-мешалки).

Консистенцию растворной смеси определяют на встряхивающем столике, на стеклянную пластинку которого устанавливают металлическую форму-конус. До этого внутреннюю поверхность конуса и стеклянную пластинку увлажняют. Приготовленной смесью заполняют форму-конус на половину ее высоты с 15-кратным уплотнением металлической штыковкой. Далее форма-конус заполняется растворной смесью с избытком и штыкуется вторично 10 раз, насадка снимается, избыток смеси срезается ножом вровень с краями конуса, а форму-конус медленно поднимают вертикально вверх. Вращением рукоятки встряхивающего столика производят 30 встряхиваний в течение 305 с, при этом конус цементного раствора расплывается. С помощью штангенциркуля или металлической линейки измеряют расплыв конуса по нижнему основанию в двух взаимно перпендикулярных направлениях. Консистенция раствора считается нормальной, если расплыв конуса оказывается равным 106-115 мм и для дальнейших испытаний принимают В/Ц =0,4 (берут 40 % воды от массы цемента). Если расплыв конуса окажется меньше 106 мм, количество воды увеличивают, а при расплыве конуса более 115 мм количество воды уменьшают, добиваясь расплыва в пределах 106-115 мм; при соответствующем водоцементном отношении в последующем готовят образцы-балочки.

Определение предела прочности растворной смеси на балочках

Номер образ цов |

Размеры, см |

Разрушающая нагрузка при изгибе Pи , кН |

Предел прочности при изгибе Rи, МПа

|

Площадь F, см2

|

Разрушающая нагрузка при сжатии P, кН |

Предел прочности при сжатии Rсж , МПа |

||

b |

h |

l1 |

||||||

1 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

Для изготовления образцов-балочек используют трехгнездовые металлические формы. Форму собирают и внутреннюю поверхность стенок и поддона смазывают машинным маслом. Для каждого установленного срока испытаний изготовляют по три образца (одна форма). Для уплотнения растворной смеси металлическую форму с насадкой жестко закрепляют на стандартной виброплощадке. Растворную смесь укладывают в гнезда формы слоем около 1 см и включают виброплощадку. В течение первых 2 мин. вибрации все три гнезда формы равномерно заполняют растворной смесью. По истечении 3 мин. от начала вибрации виброплощадку отключают. Форму снимают с виброплощадки, смоченным водой ножом срезают излишки растворной смеси, заглаживают поверхность образцов вровень с краями формы и маркируют образцы. Формы с образцами помещают на 24 ч в ванну с гидравлическим затвором. Затем образцы расформовывают и укладывают в горизонтальном положении в ванну с водой, где их хранят до момента испытания. Образцы в воде не должны соприкасаться друг с другом. Продолжительность хранения образцов в воде составляет 27 суток. Перед испытанием образцы извлекают из ванны, насухо вытирают и измеряют размеры поперечного сечения балочки. Результаты измерений записывают в таблицу.

Испытание образцов-балочек на изгиб (рис.1) производят при таком положении образца, чтобы грани балочки, которые были горизонтальными при изготовлении, находились в вертикальном положении. Нагрузку увеличивают со скоростью 0,5-1 МПа/с, доводя ее до разрушения образцов. Результаты эксперимента и расчета по формуле (I) заносят в таблицу.

Полученные при испытании на изгиб шесть половинок балочек подвергают испытанию на сжатие. Половинку балочки помещают между двумя стальными пластинками так, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (рис.2). Площадь стальных накладок составляет 25 см2 (40 х 62,5 мм). Предел прочности при сжатии образца вычисляют по формуле (2) и как среднее арифметическое по четырем максимальным значениям по результатам испытаний шести образцов.

По средним значениям пределов прочности при изгибе и сжатии, округляя до ближайшего стандарта, устанавливают марку цемента, руководствуясь следующими данными:

Rи, МПа |

3,5x |

4,5 |

5,5 |

6,0 |

6,5xx |

Rсж, МПа |

20x |

30 |

40 |

50 |

60xx |

Марка |

200 |

300 |

400 |

500 |

600 |

x – Пуццолановый и шлакопортландцемент

xxПортландцемент