4. Автоматизація видавничих і поліграфічних процесів

Сучасні друкарські машини оснащуються різними системами контролю, дистанційного керування і настройки, які дозволяють прискорити процеси їх наладки, оптимізувати друк. Подальше вдосконалення систем управління повинне йти у напрямі скорочення часу приладки машини і зниження об’ємів виходу макулатури.

Порівняно недавно були створені фарбові апарати швидкого реагування із зменшеною кількістю валиків, гуркоту і скороченням часу подачі фарби. При відновленні друку вони забезпечують швидкий вихід на стійкий режим подачі фарби. Оптимально збалансовані діаметри циліндрів і валиків дозволяють звільнитися від такого небажаного явища, як шаблонування (фантомне зображення), і тим самим підвищити якість друку. Звичайно, окремі характеристики цих так званих «к проте вони вже зараз широко упроваджуються в газетних машинах і, можливо, перспективні також для листового офсету.

Вдосконалення систем дистанційного управління привело до того, що в даний час навіть великі друкарські лінії можуть управлятися одним оператором з центрального пульта, на якому присутні необхідні функціональні клавіші і контрольні індикатори процесу роботи друкарської машини.

Подальший розвиток способів контролю роботи друкарської машини йде у напрямі вдосконалення управління кольором. Проте процес обмежується, головним чином, високою вартістю таких систем. Наріжним каменем ефективної системи управління кольором є об'єктивна оцінка якості друку. Бажано, щоб при цьому відпала необхідність друкувати разом із зображенням шкали колірного обхвату і приладки влучні.

Контрольні шкали, які, з одного боку, припускають додаткову операцію обрізання (зростання паперових відходів), а з іншою ускладнюють роботу відділу додрукарської підготовки могли б канути в минуле за умови достатнього розвитку методів вимірювання характеристик відтиснення і алгоритмів аналізу його якості, що дозволяють об'єктивно судити про роботу друкарської машини. При цьому виграли б всі: друкар, одержавши зручний інструмент, що об’єктивно оцінює роботу машини, власник друкарні завдяки зниженню вартості і замовник, що набуває гарантованої якості продукції за нижчою ціною.

В даний час вже досить широко використовуються автоматичні пристрої змиву, зміни друкарських форм і регулювання аркушеподавальних і папероприводних систем. Проте і тут є можливості для вдосконалення.

Ідеальна фарбова система, яка управляється, повинна забезпечувати друк необхідної якості вже з першого відбитка. Тим часом в реальних виробничих умовах при запуску нового тиражу в макулатуру відправляється від 100 до 200 листів, перш ніж стабілізуються подача фарби і якість друку. Фарбові апарати нової конструкції і адаптивні комп’ютерні програми, що управляють, з підсистемами вимірювання і контролю (включаючи управління кольором) покликані змінити це положення і привести до значного скорочення виходу браку при запуску машини.

Розвиток сучасної поліграфії направлений на розробку комплексних виробничих систем, здатних випускати друкарську продукцію різної якості і призначення. Такі системи крім очевидних економічних переваг забезпечать істотний виграш в якості і, можливо, послужать базою для виготовлення принципово нових замовлень. Все більш значущу роль у вдосконаленні друкарських систем відіграватиме потокова обробка друкарського матеріалу, що включає обрізання і перфорування, а також персоналізацію, брошурування, фальцювання та інше.

Постійно проводяться роботи по скороченню процесів змиву і, перш за все, відмові від використання хімікатів. Проблеми охорони навколишнього середовища і охорони праці вирішуються задовільно і будуть далі обов’язково подолані.

Проте перелік додаткових функцій друкарської машини повинен визначатися в першу чергу практичними міркуваннями і інтересами гнучкого використання друкарських систем.

Системи контролю друкарських машин

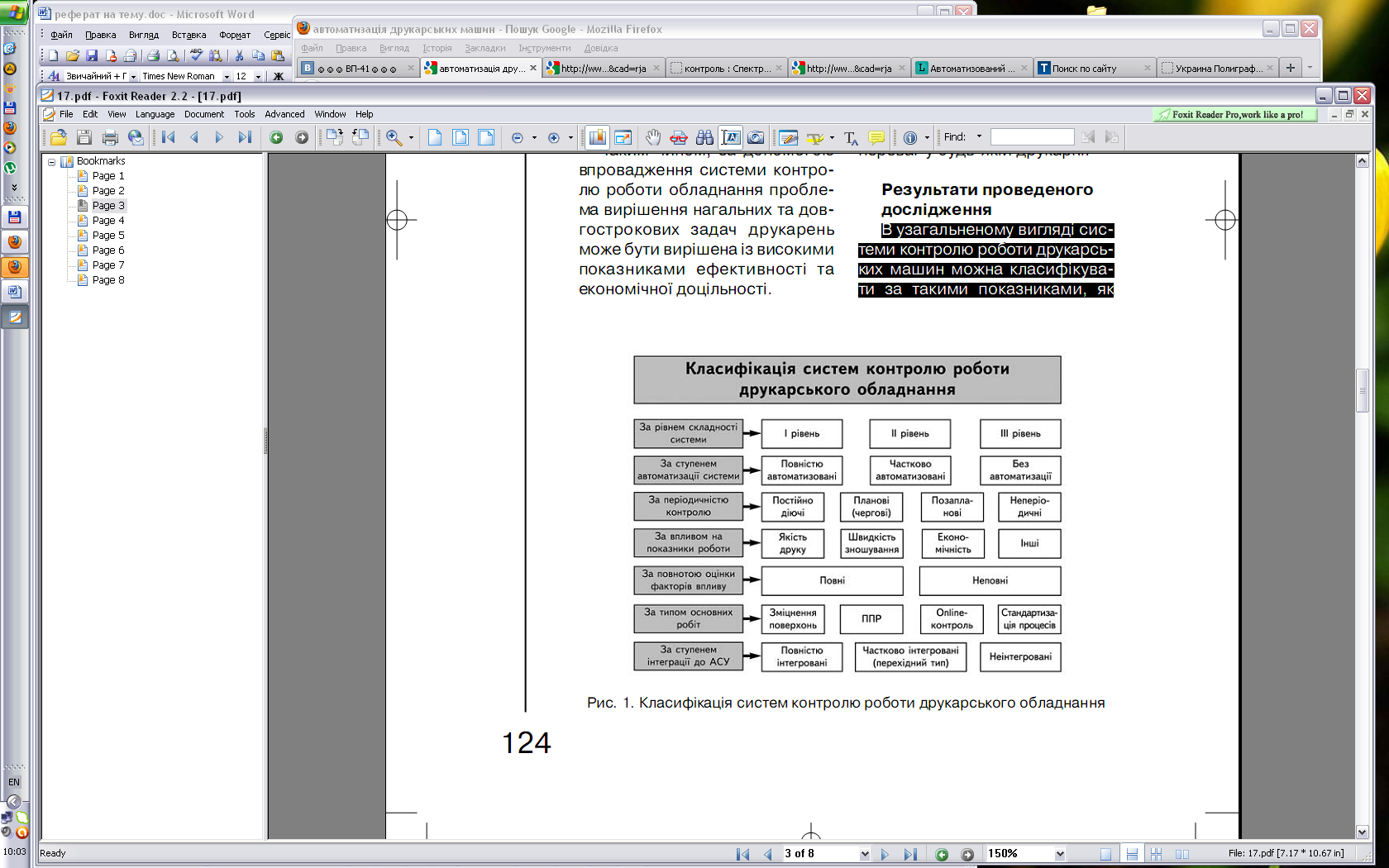

В узагальненому вигляді системи контролю роботи друкарських машин можна класифікувати за такими показниками, як

Рис.1. Класифікація систем контролю роботи друкарського обладнання

рівень складності, ступінь автоматизації, періодичність, вплив на показники, повнотою оцінки факторів впливу, інтеграції до автоматизованих систем управління виробництвом, типом робіт тощо. Класифікація систем представлена на рис. 1.

У системі якості доцільно проводити такі основні види контрою, випробувань та обстежень:

— вхідний контроль та контроль якості сировини, поліграфічних матеріалів, напівфабрикатів, комплектувальних виробів, деталей, складальних одиниць під час їх зберігання/транспортування;

— контроль готової продукціїта її випробування;

— контроль параметрів обладнання, оснащення, інструментів, систем енергозабезпечення та виробничого середовища, систем транспортування;

— контроль дотримання технологічної дисципліни, конструкторський контроль і нагляд

за виробництвом;

— метрологічний контроль та нагляд;

— аналіз рекламацій (внутрішніх та зовнішніх).

Крім того, технологія (система) контролю може включати комплекс із процедур та компонентів:

— контроль за допомогоюспеціального обладнання за станом друкарського обладнання;

— встановлення певних мітокдля оцінки якості друку та спостереження за появою наслідків зношування;

— системи планово попереджувальних ремонтів;

— системи норм і правил на виробництві;

— вхідного контролю якості витратних матеріалів;

— потокового контролю виробництва;

— обміну даними у системі «друкарня—сервісна служба»;

— забезпечення відповідних кліматичних умов, контроль кількості пилу у повітрі, якості

електроенергії тощо.

Всі роботи щодо контролю та випробувань мають бути добре спланованими та задокументованими.

При розробленні методик контролю повинні враховуватись такі аспекти:

— вибір або контракт, для яких розробляються методики контролю;

— стадії, на яких здійснюються методики контролю;

— тип контролю (згідно розробленої класифікації);

— критерії приймання продукції;

— тип інформації, яка підлягає реєстрації у документації;

— система ведення реєстраційних записів.

Необхідно встановити баланс між різними видами контролю продукції, а саме: вхідним, на виробництві, готової продукції. Обсяг цих робіт буде залежати від рівня якості, очікуваної замовником, від засобів контролю, які є на підприємстві Серед показників, які будуть впливати на результати отриманих результатів, та можуть контролюватися у рамках створення технології (системи) контролю слід зазначити такі:

— якість суміщення фарб;

— величина розтискування;

— наявність ковзання чи дробління (та їх величина);

— контрастність зображення;

— рівномірність розподілення фарби на відбитку;

— температура підшипників кочення та ковзання у робочому режимі;

— показники зношування деяких вузлів та деталей;

— коефіцієнт браку тощо.

Існує пряма залежність системи контролю, що запроваджена на виробництві, та якості роботи друкарського обладнання. Проте повністю мінімізувати ефекти від зношування механізмів, деталей та частин обладнання за допомогою комплексної системи неможливо. Таким чином, є необхідно покращити не тільки систему роботи виробництва, але й розробку методів відновлення деталей, покращення їх експлуатаційних характеристик тощо.