- •Лекция 1

- •Часть 1. Металловедение и термическая обработка металлов.

- •2. Классификация материалов и требования к ним.

- •3. Металлы и их свойства. Металлическая связь.

- •4. Кристаллическое строение металлов. Типы кристаллических решеток.

- •5Анизотропия свойств кристаллов.

- •Лекция 2 процессы плавлЕнИя и кристаллизации металлов

- •2. Процесс зарождения и роста кристаллов.

- •3. Строение слитков.

- •4. Скорость процесса кристаллизации.

- •5. Величина зерна.

- •Методы исследования кристаллического строения металла.

- •7Диффузия.

- •Лекция 3 превращения металлов в твердом состоянии. Металлические сплавы.

- •2. Магнитные превращения.

- •3. Основные понятия о сплавах.

- •Механические смеси.

- •Химические соединения в сплавах.

- •Лекция 4 диаграммы состояния

- •2.Принцип построения диаграммы состояния.

- •Диаграмма состояния для сплавов, образующих механические смеси. Ι тип диаграммы состояния.

- •4.Анализ диаграмм состояния двойных сплавов. Правило фаз. Правило отрезков.

- •5. Диаграма состояния п типа (с неограниченной растворимостью в твердом состоянии).

- •6. Диаграмма состояния ш типа.

- •7.Связь между свойствами сплава и типом диаграммы состояния. Правило Курнакова.

4. Скорость процесса кристаллизации.

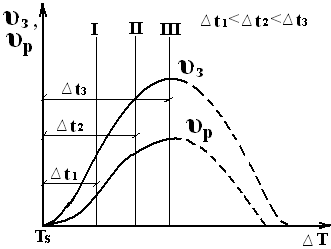

При прочих равных условиях, скорость процесса кристаллизации и строение металла после затвердевания зависят от числа центров кристаллизации, возникающих в единице времени, в единице объема, т.е. от скорости образования зародышей [1/см3∙с] υз и скорости роста зародышей, или скорости увеличения минимальных размеров растущего кристалла в единице времени υр [мм/с].

Чем больше скорость υз и υр, тем быстрее протекает процесс кристаллизации. При равновесной температуре кристаллизации Тs (пл-кр) число центров и скорость роста равны нулю и поэтому кристаллизация не происходит.

.

При увеличении степени переохлаждения до определенной величины ∆ Т=Тs-Ткр υз и υр возрастают, достигая максимума, после чего снижаются. Обычно скорость образования зародышей растет более резко, поэтому с увеличением степени переохлаждения получают все более мелкие кристаллы

Характер кривых объясняется тем, что для образования зародышей необходимо не только увеличение разности свободных энергий жидких и твердых металлов ∆Z, но и диффузионное перемещение атомов в жидком металле. Очень низкие температуры снижают подвижность атомов настолько, что большой выигрыш ∆ Z оказался недостаточным для образования зародышей и их роста (υз = 0 и υр = 0). В результате затвердевания в таком случае должно быть достигнуто аморфное состояние.

Металлы обычно кристаллизуются раньше, чем достигается степень переохлаждения, вызывающая снижение υз и υр, т.е. реализуются только восходящие ветви скорости образования зародышей и скорости роста.

5. Величина зерна.

Величина зерна находится в следующей зависимости от числа зародышей и скорости их роста: υр

dз=11 ﴾ υз)¾

Чем больше скорость образования зародышей и меньше скорость их роста, тем меньше размер кристалла. При небольшой степени переохлаждения число зародышей мало и зерно крупное, с увеличением ∆ Т скорость образования зародышей возрастает, и размер зерна в затвердевшем металле уменьшается.

Величина зерна сильно влияет на механические свойства сплава, в частности, вязкость и пластичность выше, если металл мелкозернист. Величина зерна зависит от температуры нагрева и разливки жидкого металла, его химического состава и присутствия примесей.

В настоящее время в производстве черных и цветных металлов широко практикуется процесс искусственного регулирования размеров и формы зерен путем введения в расплавленный металл нерастворимых веществ. Этот процесс называется модифицированием, а примеси, воздействующие на структуру – модификаторами. Благодаря равномерному распределению искусственных примесей по всему объему жидкого металла, зерна получаются мелкими и несколько иной формы. Такое изменение структуры металла улучшает его механические и технологические свойства.

Методы исследования кристаллического строения металла.

Внутреннее строение металлов и сплавов изучается с помощью рентгеноструктурного и металлографического анализов.

Строение кристаллических решеток, ориентацию кристаллических плоскостей, внутренние напряжения в решетках изучают рентгеноструктурным методом.

Внутреннее строение, определяемое рентгеноструктурным анализом, называется атомнокристаллической структурой.

Металлографический анализ делится на макро- и микроанализ и позволяет определить размеры, форму и расположение кристаллов.

Макроанализ заключается в исследовании строения металлов и сплавов невооруженным глазом или при небольших увеличениях (до 30 раз).

Строение, определенное термической обработкой, называется макроструктурой. Исследования проводят на макрошлифах или изломах. Макроанализ позволяет установить:

1.Строение металла (зернистое, дендритное); наличие зон кристаллизации, трещин, пузырей и т.д..

2. Химическую неоднородность (ликвацию), получаемую при кристаллизации. S, F, C имеют склонность к неравномерному распределению по сечению слитка, что сильно сказывается на свойствах. Это явление не устраняется последующей обработкой.

3. Строение после горячей обработки (волокна).

4. Определить характер разрушения металла (вязкость, хрупкость).

Микроанализом называют исследование внутреннего строения металла с помощью оптического микроскопа при увеличении от 30-50 до 1500-1800 раз и электронного при увеличении от 15000 до 60000 раз. Внутреннее строение, изучаемое с помощью микроскопа, называется микроструктурой или структурой. Впервые применил Павел Петрович Аносов (1831 г.). Микроструктурный анализ проводят с целью определения микроструктуры и фазового состава сталей и сплавов, оценки количества, размеров, формы и распределения различных фаз. Этот анализ позволяет установить связь химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.