- •1 Структура и порядок выполнения расчетов

- •2 Исходные данные на проектирование склада и их анализ

- •3 Технологическая схема переработки груза на складе и ее анализ

- •4 Определение требуемой часовой производительности средств механизации и перегрузочных устройств

- •5 Разработка вариантов комплексной механизации погрузочно-разгрузочных работ на складе

- •6 Расчет фактической производительности средств

- •7 Расчет требуемого количества перегрузочного оборудования

- •8 Определение вместимости и геометрических параметров зон хранения складов

- •9 Определение параметров фронтов

- •10 Разработка технологии работы склада и построение контактного графика

2 Исходные данные на проектирование склада и их анализ

Прежде чем приступить к проектированию, необходимо тщательно проанализировать исходные данные, к которым относятся:

ситуационный план железнодорожной станции, перегрузочного пункта или промпредприятия;

технологический процесс работы предприятия и указания о месте проектируемой установки в этом процессе;

величина и направления грузопотоков;

характеристика перерабатываемого материала, его особенности, условия хранения и т.п.;

намечаемый способ поступления и отправления материала;

тип подвижного состава, используемого для доставки и отправления материала;

нормы хранения материала на складе;

режим работы подъездного пути, склада и предприятия, а также режим поступления и отправления материала;

весовая норма состава железных дорог и количество подач;

коэффициенты месячной и суточной неравномерности и т.п.;

гидрогеологические условия местности.

В случае отсутствия в задании некоторых из перечисленных данных они должны быть намечены проектантом самостоятельно на основе анализа материалов работы аналогичных установок. На стадии анализа исходных данных полезно определить количество транспортных средств, поступающих и отправляемых со склада, ориентировочную требуемую вместимость зон хранения грузов на складе, требуемые производительности перегрузочных устройств на фронтах погрузки-выгрузки. Это позволит в дальнейшем обоснованно выбрать варианты механизации погрузочно-разгрузочных работ на складе и типы перегрузочного оборудования.

3 Технологическая схема переработки груза на складе и ее анализ

На основании полученных исходных данных и анализа технологии работы перегрузочного пункта и предприятия составляется принципиальная схема переработки груза на проектируемой установке. Указываются возможные направления грузопотоков (этапов переработки груза), при этом имеется в виду, что начало и конец грузопотока соответствуют зонам склада и перегрузочной установки, где перемещаемый груз может некоторое время находиться без движения (приемный бункер и траншея, первичный отвал груза в зоне хранения, зона временного хранения для штучных грузов, транспортное средство).

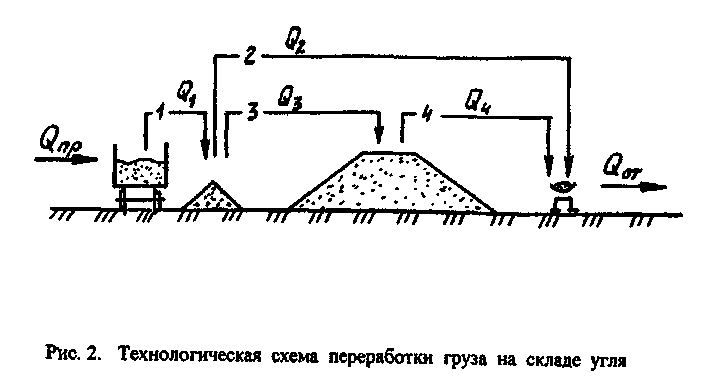

Пример технологической схемы переработки угля на подъездном пути ТЭЦ приведен на рис.2. На схеме показано четыре грузопотока (этапа переработки груза):

1) выгрузка угля из полувагонов в первичный отвал (1-й этап переработки груза);

2) подача части угля из первичного отвала непосредственно на производство (2-й этап переработки);

3) перевалка угля из первичного отвала в основные штабели склада (3-й этап переработки);

4) подача угля из основных штабелей на производство (4-й этап переработки).

Помимо грузопотоков, реализуемых в пределах склада или перегрузочной установки, полезно показать на технологической схеме входящие и исходящие грузопотоки.

Технологическая схема оказывает помощь при установлении количества груза, перегружаемого по разным этапам переработки, при определении требуемой производительности и выборе типов основного перегрузочного оборудования. С использованием технологической схемы определяется важный показатель рациональности организации грузопотоков - коэффициент переработки груза.

Анализ

технологической схемы переработки

груза начинается с определения величины

грузопотоков (количества груза,

перегружаемого по каждому этапу). Сначала

определяется величина грузопотоков по

прибытию груза на склад Qпр

и по отправлению груза со склада Qот.

При этом за величину Qпр

принимается расчетный суточный грузопоток

![]() ,

т.е. количество груза, поступающего на

склад за сутки, с учетом неравномерности

подхода транспортных средств, т/сут:

,

т.е. количество груза, поступающего на

склад за сутки, с учетом неравномерности

подхода транспортных средств, т/сут:

![]() (1)

(1)

где Qгод - заданный годовой грузопоток, т/год;

![]() -

число дней работы склада по приему

груза, сут/год;

-

число дней работы склада по приему

груза, сут/год;

![]() -

коэффициент суточной неравномерности

по прибытию.

-

коэффициент суточной неравномерности

по прибытию.

Аналогичным образом определяется и расчетный суточный грузопоток по отправлению (выдаче) груза со склада:

![]() (2)

(2)

где

![]() - число дней работы склада по отправлению

(выдаче) груза, сут/год;

- число дней работы склада по отправлению

(выдаче) груза, сут/год;

![]() -

коэффициент суточной неравномерности

по отправлению груза со склада.

-

коэффициент суточной неравномерности

по отправлению груза со склада.

Расчетный

суточный грузопоток для устройств,

связанных с приемом материала из

подвижного состава, в ряде случаев

(например для отвалов, разгрузочных

эстакад) не может быть меньше весовой

нормы состава (подачи вагонов) Qсост,

установленной для железной дороги,

обслуживающей данное предприятие. В

этих случаях

![]() следует принимать равным Qсост.

следует принимать равным Qсост.

Применительно к технологической схеме, показанной на рис.2, количество угля, выгружаемое из полувагонов (1-й этап переработки), составит 100% от расчетного грузопотока, следовательно:

![]() .

.

Количество

угля, подаваемого из первичного отвала

непосредственно на производство (2-й

этап переработки), будет зависеть от

соответствия сорта и количества

прибывающего материала потребностям

производства в данный момент и

устанавливается применительно к

конкретным условиям. Таким образом, по

2-му этапу будет перерабатываться только

часть расчетного грузопотока, определяемая

коэффициентом ,

величина которого чаще всего может

находиться в пределах от 0,1 до 0,3. Тогда

![]() .

.

Следовательно, из первичного отвала в основные штабели (3-й этап переработки) необходимо будет перегрузить оставшуюся часть, т. е.

![]() .

.

Из основных штабелей на производство (4-й этап переработки) будет подано

![]() .

.

Величина грузопереработки Qпер определяется как сумма годовых грузопотоков, реализуемых на складе (см. рис.2):

Отношение Qпер к величине годового грузопотока по прибытию называется коэффициентом переработки груза:

![]() .

.

Коэффициент переработки груза учитывает дополнительные перевалки груза на складе и при подаче его на транспортные средства. Чем меньше величина Кпер, тем рациональнее организована технология переработки груза на складе.

При использовании на складе различных перегрузочных машин и устройств технологическая схема переработки груза позволяет определить общее количество груза, перерабатываемое этими машинами и устройствами. Так, применительно к рассматриваемой схеме (см. рис.2) при использовании для перегрузки на 2, 3 и 4-м этапах, например, козлового крана его годовая грузопереработка составит:

![]() .

.

При

определении

![]() для складов контейнеров следует

учитывать, что каждый поступающий

контейнер будет отправляться обратно.

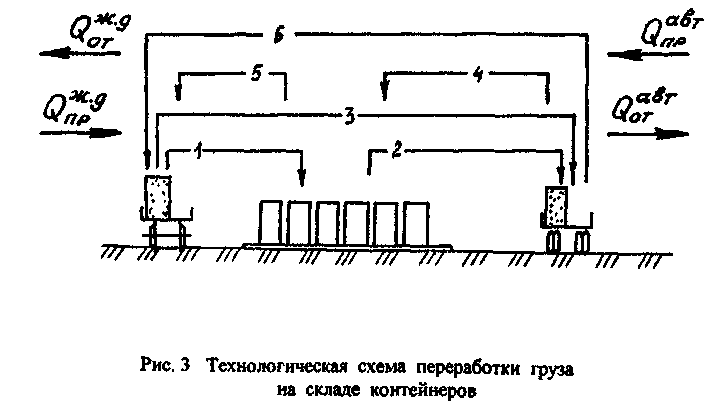

Технологическая схема переработки

груза на таком складе представлена на

рис.3. Так как на складе перерабатываются

и груженые, и порожние контейнеры, мерой

интенсивности грузопотоков удобнее

принять конт./сут. Расчетный суточный

грузопоток определяется, конт./сут.:

для складов контейнеров следует

учитывать, что каждый поступающий

контейнер будет отправляться обратно.

Технологическая схема переработки

груза на таком складе представлена на

рис.3. Так как на складе перерабатываются

и груженые, и порожние контейнеры, мерой

интенсивности грузопотоков удобнее

принять конт./сут. Расчетный суточный

грузопоток определяется, конт./сут.:

![]() , (3)

, (3)

где qконт - средняя масса груза в одном контейнере (статическая нагрузка контейнера), т.

Общее количество контейнероопераций, которое потребуется осуществлять на складе в течение года (с учетом возврата порожних контейнеров), контейнероопераций/год,

![]() ,

,

где - коэффициент, учитывающий процент перегрузки контейнеров по "прямому" варианту вагон - автомашина или автомашина - вагон; обычно = 0,1...0,2.

В тех случаях, когда на складе осуществляется также и сортировка контейнеров,

![]() ,

,

где - коэффициент, учитывающий процент дополнительных операций по сортировке и перестановке контейнеров.