- •Оглавление

- •Введение

- •Лекция 1 назначение и классификация технологической оснастки

- •1.1. Назначение технологической оснастки

- •1.2. Классификация технологической оснастки

- •Лекция 2 Разработка схемы базирования заготовки. Выбор установочных элементов

- •2.1. Способы базирования заготовки

- •2.2. Схемы базирования заготовки

- •2.3. Основные элементы приспособлений

- •2.4.Установочные элементы приспособлений

- •Лекция 3 Зажимные устройства приспособлений

- •3.1. Назначение зажимных устройств

- •3.2. Классификация зажимных устройств

- •3.3. Зажимные элементы

- •Лекция 4 направляющие и вспомогательные элементы, устройства и корпуса приспособлений

- •4.1. Устройства для координирования и направления инструмента

- •4.2. Вспомогательные элементы и устройства приспособлений

- •4.3. Корпуса приспособлений

- •Лекция 5 влияние точности изготовления приспособления на точность обработки и сборки

- •5.1. Погрешность базирования при установке вала на призму

- •5.2. Погрешность базирования при установке вала на жесткий центр

- •5.3. Погрешность базирования при установке детали на плоскость и два пальца

- •5.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •Лекция 6 силовой расчет приспособления

- •6.1. Определение сил и моментов резания

- •6.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •6.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •6.4. Расчет коэффициента надежности закрепления к

- •6.5. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри .

- •Лекция 7 Прочность деталей приспособлений

- •Лекция 8 привода зажимных устройств

- •8.1. Пневматический привод

- •8.2. Гидравлический привод

- •Лекция 9 привода зажимных устройств (продолжение)

- •9.1. Электромеханические приводы

- •9.2. Электромагнитные и магнитные приводы

- •9.3. Вакуумные приводы

- •9.5. Системы закрепления холодом

- •Лекция 10 последовательность проектирования специального приспособления

- •10.1. Последовательность проектирования

- •10.2. Обеспечение точности, жесткости, виброустойчивости приспособлений.

- •Лекция 11 Особенности применения сборной оснастки для станков с чпу

- •Лекция 12 Особенности проектирования контрольно-измерительных приспособлений (кип)

- •12.1. Подготовка исходных данных для проектирования

- •12 .2. Выбор или разработка принципиальной схемы контроля

- •12.3. Выбор элементов конструкции кип

- •Лекция 13 экономическое обоснование применения приспособлений

3.3. Зажимные элементы

3.3.1. Винтовые зажимы

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовки, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников. Они просты, компактны и надежны в работе.

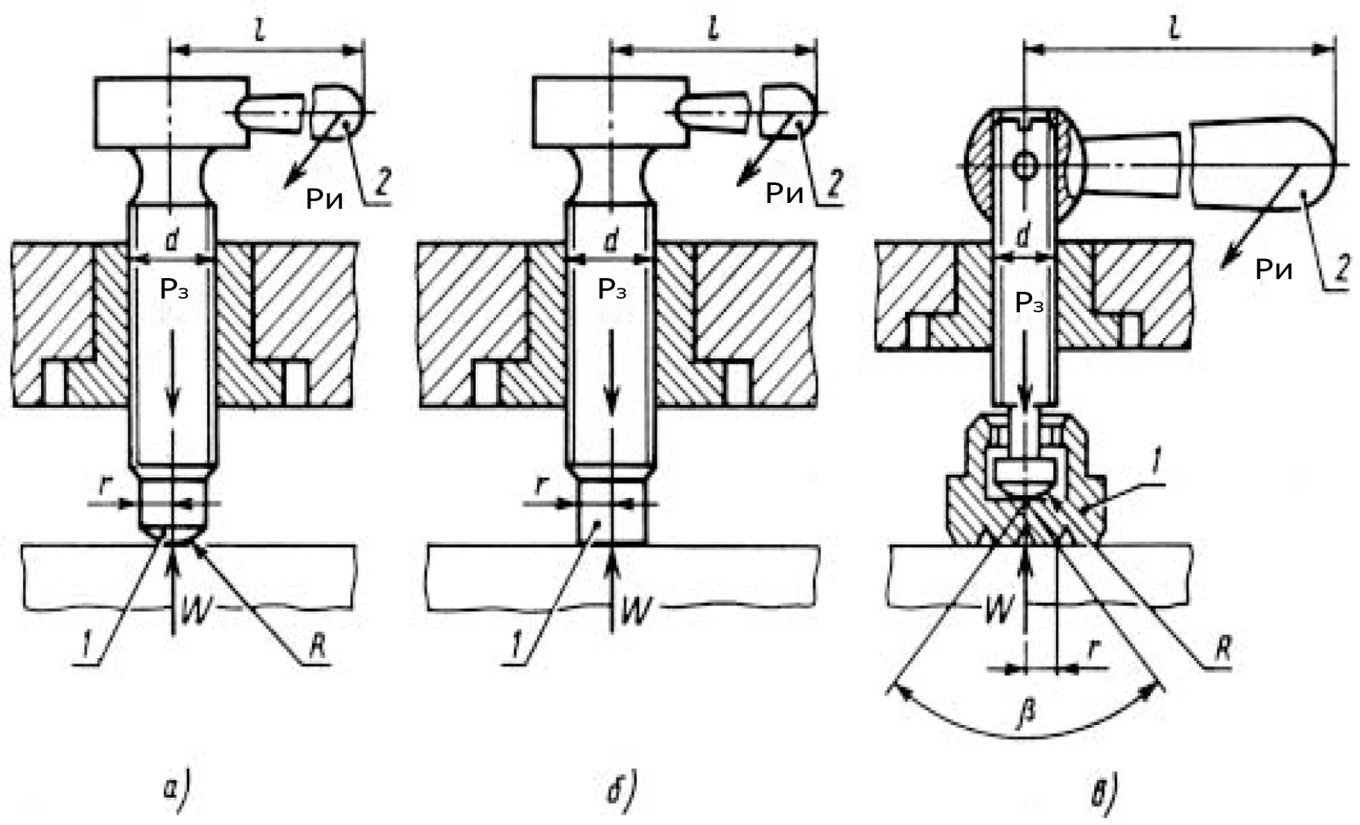

Рис. 3.2. Винтовые зажимы:

а – со сферическим торцом; б – с плоским торцом; в – с башмаком. Условные обозначения: Ри - сила, приложенная на конце рукоятки; Рз - сила зажима;W – сила реакции опоры; l - длина рукоятки; d - диаметр винтового зажима.

Расчет винтового ЭЗМ. При известной силе Р3 вычисляют номинальный диаметр винта

где d — диаметр винта, мм; Р3 — сила закрепления, Н; σр — напряжение растяжения (сжатия) материала винта, МПа

Таблица 3

Основные параметры винтовых ЭЗМ

Диаметр винта, мм |

М8 |

М10 |

М12 |

М16 |

М20 |

М24 |

М30 |

М36 |

М42 |

Шаг резьбы, мм |

1,25 |

1,5 |

1,75 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

Рз |

3100 |

4900 |

7000 |

12500 |

19600 |

28000 |

44000 |

63500 |

86400 |

Примечание. Сила Р3 вычислена при σр = 100 МПа. Между Р3 и σр существует линейная зависимость; например, винтом диаметром Ml6, изготовленным из стали с σр = 200 МПа, можно создать силу Р3 = 25000 Н

Вычисленный диаметр округляют до ближайшего большего значения (см. табл.3).

Исходя из условий закрепления заготовки, выбирают конец нажимного винта (торец гайки), вычисляют КПД (η) механизма и крутящий момент Mкp, который нужно приложить к винту для надежного закрепления заготовки. Если η < 0,4, винтовой ЭЗМ надежен против самоотвинчивания; в противном случае для винта следует выбрать резьбу с мелким шагом. По моменту Mкp выбирают форму рукоятки с учетом требований эргономики.

3.3.2. Клиновые зажимы

Клиновые зажимные механизмы отличаются простотой конструкции, удобством наладки и эксплуатации, способностью к самоторможению, постоянством силы зажима. К недостаткам этих механизмов относятся сосредоточенный характер силы зажима и низкая надежность, которая зависит от характера клинового сопряжения.

Клин применяется в следующих конструктивных вариантах:

1) плоский односкосый клин.

2) двускосый клин.

3) круглый клин.

4) кривошипный клин в форме эксцентрика или плоского кулачка с рабочим профилем, очерченным по архимедовой спирали;

5) винтовой клин в форме торцевого кулачка. Здесь односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость - винтовой профиль кулачка;

На

рис. 3.3. показан стандартизованный

клиновой зажимной механизм с ручным

приводом для закрепления заготовки на

столе станка. Зажим заготовки

осуществляется клином 1,

перемещающимся относительно корпуса

4.

Положение

подвижной части клинового зажима

фиксируется болтом 2,

гайкой 3

и

шайбой; неподвижной части — болтом

6,

гайкой 5

и

шайбой 7.

На

рис. 3.3. показан стандартизованный

клиновой зажимной механизм с ручным

приводом для закрепления заготовки на

столе станка. Зажим заготовки

осуществляется клином 1,

перемещающимся относительно корпуса

4.

Положение

подвижной части клинового зажима

фиксируется болтом 2,

гайкой 3

и

шайбой; неподвижной части — болтом

6,

гайкой 5

и

шайбой 7.

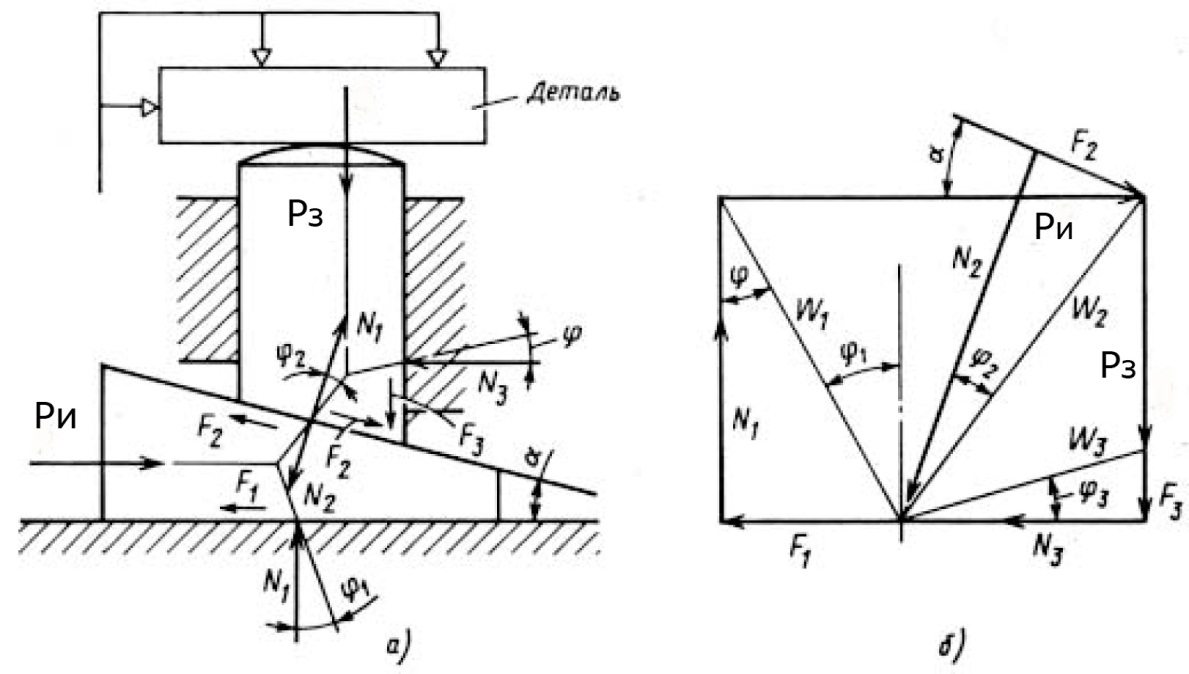

Для надежного закрепления обрабатываемой заготовки в приспособлении клин должен быть самотормозящийся, т.е. зажимать заготовку после прекращения действия на клин исходной силы Ри (рис. 3.4. а). Клиновые зажимы применяют в качестве промежуточного звена в сложных зажимных системах. При расположении передаваемых сил односкосным клиновым механизмом между силами Ри и Рз получается зависимость, определяемая из силового многоугольника (рис. 3.4. б). Условные обозначения: Ри – исходное усилие; Рз – усилие зажима; F1, F2, F3 - коэффициенты трения; N1, N2, N3 - нормальные составляющие от действующих сил; φ1, φ2, φ3 - углы трения; α - угол клина.

знак «+» относится к закреплению клина, а знак «-» к откреплению.

Рис. 3.4. Схема расчета клинового зажима

Самоторможение клина обеспечивается малыми углами α наклона его поверхности и получается при

φ1, φ2, φ3 – углы трения, f – коэффициент трения;

;

;

3.3.3. Эксцентриковые зажимные механизмы

Э ксцентриковые

зажимные механизмы являются

более быстродействующими по сравнению

с винтовыми, но развивают меньшую силу

зажима.

Обладают свойством самоторможения.

Основные недостатки: не могут надежно

работать при значительных колебаниях

размеров между установочной и зажимаемой

поверхностью обрабатываемых деталей;

ненадежность зажима при работе с ударами

или вибрациями. Рабочая поверхность

эксцентриков может быть частью окружности,

эвольвентой или спиралью Архимеда.

ксцентриковые

зажимные механизмы являются

более быстродействующими по сравнению

с винтовыми, но развивают меньшую силу

зажима.

Обладают свойством самоторможения.

Основные недостатки: не могут надежно

работать при значительных колебаниях

размеров между установочной и зажимаемой

поверхностью обрабатываемых деталей;

ненадежность зажима при работе с ударами

или вибрациями. Рабочая поверхность

эксцентриков может быть частью окружности,

эвольвентой или спиралью Архимеда.

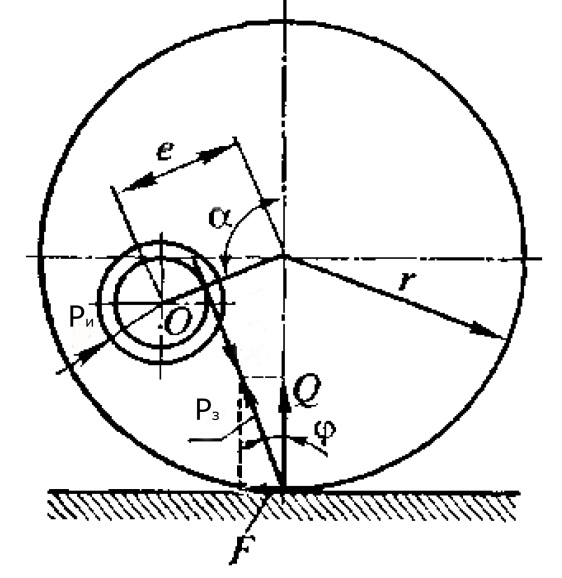

Рис. 3.5. Круглый самотормозящийся эксцентрик и силы, действующие на него:

F— сила, направленная вдоль поверхности контакта эксцентрика с заготовкой;

Круглый эксцентрик (рис. 3.5) представляет собой диск или валик, поворачиваемый вокруг оси О, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Ри – исходное усилие; Рз – усилие зажима; F— сила, направленная вдоль поверхности контакта эксцентрика с заготовкой;

Условие самоторможения

эксцентрика:

D−диаметр эксцентрика, e−эксцентриситет

Исходными данными для расчета основных размеров круглого эксцентрика является: Рз − сила закрепления заготовки, Н; d − допуск на размер заготовки от ее установочной базы до места приложения силы закрепления, мм; α − угол поворота эксцентрика от нулевого положения.

Если угол поворота эксцентрика не ограничен, то

е = (d + S1 + S2 + Рз /J)/2,

где е − эксцентриситет; S1−- зазор для свободного ввода заготовки под эксцентрик; S2 − запас хода эксцентрика, предохраняющий его от перехода через мертвую точку;

J − жесткость зажимного устройства, Н/мм.

Для случая, когда угол поворота α значительно меньше 180º,

е = (d + S1 + Рз /J)/(1 - соs α ).

3.3.4. Устройства для зажима деталей типа тел вращения

В зависимости от способа установки и центрирования обрабатываемых деталей указанные зажимные устройства можно подразделить на следующие виды:

1) жесткие (гладкие) оправки для установки деталей с зазором или натягом;

2) разжимные цанговые;

3) клиновые (плунжерные, шариковые);

4) с тарельчатыми пружинами;

5) самозажимные (кулачковые, роликовые);

6) с центрирующей упругой втулкой.

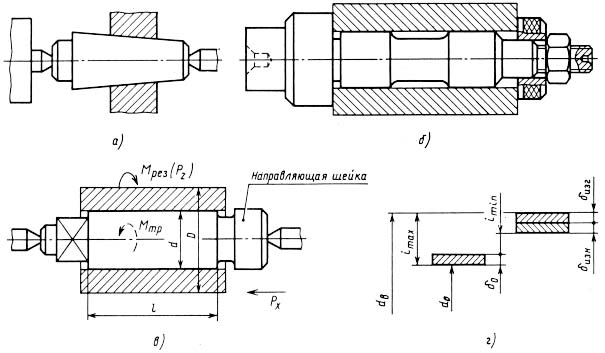

Р ис.

3.6. Центровые оправки для установки

цилиндрических заготовок в центрах на

токарном станке:

а - конусная

для высокой точности центрирования; б

- оправка для установки заготовки с

гарантированным зазором; в -

оправка под запрессовку. Условные

обозначения: Мтр - момент

трения, Мрез - момент

резания, Рх - сдвигающая

сила (сила сопротивления подаче); г

- расположение полей допусков соединения

оправка-заготовка.

Условные

обозначения: изн

- допуск на износ оправки; изг

- допуск на изготовление оправки; imim,

imax - зазор между деталью

и оправкой; 0

- допуск на отверстие; d0 -

диаметр отверстия; dв -

диаметр вала.

ис.

3.6. Центровые оправки для установки

цилиндрических заготовок в центрах на

токарном станке:

а - конусная

для высокой точности центрирования; б

- оправка для установки заготовки с

гарантированным зазором; в -

оправка под запрессовку. Условные

обозначения: Мтр - момент

трения, Мрез - момент

резания, Рх - сдвигающая

сила (сила сопротивления подаче); г

- расположение полей допусков соединения

оправка-заготовка.

Условные

обозначения: изн

- допуск на износ оправки; изг

- допуск на изготовление оправки; imim,

imax - зазор между деталью

и оправкой; 0

- допуск на отверстие; d0 -

диаметр отверстия; dв -

диаметр вала.

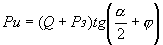

Цанги представляют собой пружинящие гильзы. Их применяют для установки заготовок по наружным и внутренним цилиндрическим и шлицевым поверхностям. Цанги обеспечивают концентричность установки 0,02 − 0,05 мм и представляют собой разрезные пружинящие гильзы (рис. 3.7.). Они выполняются из высокоуглеродистой стали У10А и подвергаются термической обработке в местах губок до твердости НRC 59...63 и в хвостовой части до НRC 40...46. Цанги выполняются также из легированных сталей, содержащих 0,6 - 0,7% С; 1% Mn и 0,5% Cr. Марганец и хром придают цангам высокую твердость и износостойкость.

где: Pз – сила закрепления заготовки; Q – сила сжатия лепестков цанги; φ− угол трения между цангой и втулкой.

Р ис.

3.7. Цанговые зажимы

а,

б

— конструкции

с тянущей и толкающей цангами для

закрепления соответственно штучных

заготовок и пруткового материала;

ис.

3.7. Цанговые зажимы

а,

б

— конструкции

с тянущей и толкающей цангами для

закрепления соответственно штучных

заготовок и пруткового материала;

в — число и форма лепестков; г — схема для расчета сил в лепестке цанги

На рис. 3.7. а, б приведены примеры конструкции цанг для центрирования по наружному диаметру. Если конструкцию на рис. 3.7, а с тянущей цангой применяют для закрепления штучных заготовок, то конструкцию на рис. 3.7, б с толкающей цангой применяют чаще всего для закрепления пруткового материала. Для фиксации прутка в осевом направлении перед цангой установлен упор.

Число лепестков цанги (рис. 3.7, в) зависит от ее рабочего диаметра d (см. рис. 3.7, б) и профиля базовой поверхности заготовки или собираемой детали. При d < 30 мм цанга имеет три лепестка, при 30 < d < 80 мм — четыре, при d > 80 мм — шесть. Если базовая поверхность — шлицевая, то число лепестков равно числу шлицов и форма лепестка повторяет профиль впадины шлица.

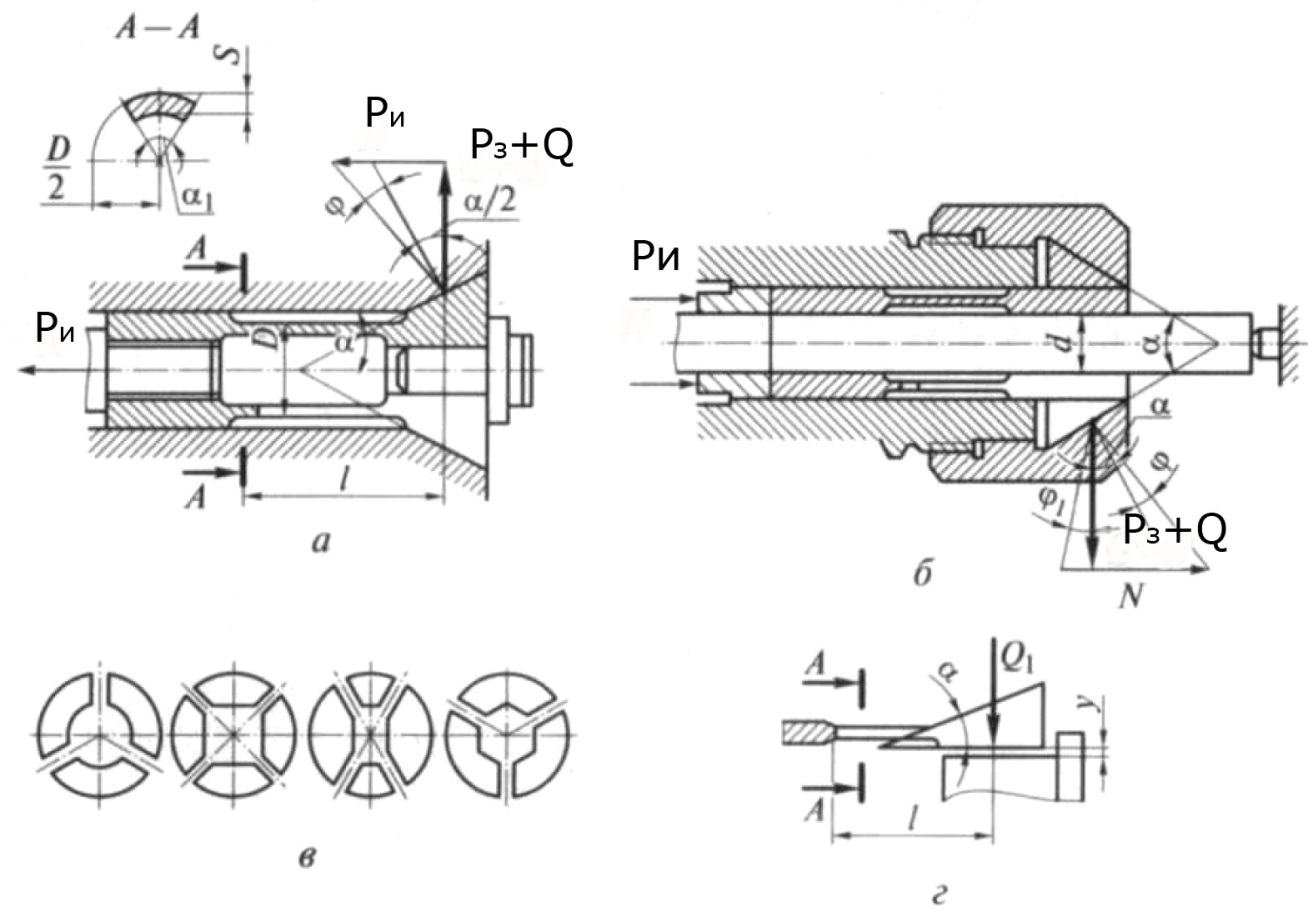

Рис. 3.8. Схема клиноплунжерного токарного патрона (1 - корпус; 2 - плунжер; 3 - клин; 4 - шарик).

Условные обозначения: Рз − усилие зажима одним плунжером; Ри − сила тяги привода; − угол наклона конуса клина; а − толщина гильзы корпуса.

Рис. 3.9. Оправка кулачковая шпиндельная. Условные обозначения: Ри - осевая сила на тяге; D - диаметр посадочный; d - диаметр кулачков; d1 – диаметр тяги; l - длина оправки.

Оправки и патроны с тарельчатыми (пластинчатыми) пружинами применяют для установки заготовок по внутренним или наружным поверхностям. Они обеспечивают прочное закрепление и точное центрирование в пределах 0,01 ...0,02 мм. Высокую точность центрирования обеспечивают шлифованием наружной поверхности предварительно сжатых пружин.

На рис. 3.10. а показана консольная оправка для закрепления заготовки 2 по внутренней цилиндрической поверхности. Втулка 4, установленная в корпусе 1 оправки, затягивается винтом 5. При этом для закрепления заготовки осевые силы способствуют сплющиванию тарельчатых пружин 3 и их частичному распределению, что увеличивает наружный диаметр пружин на 0,1 ...0,4 мм в зависимости от их размеров.

Тарельчатые

пружины (рис. 3.10, б)

изготовляют

из пружинной стали марки 60С2А, термически

обработанной до твердости 40... 45 HRC.

Толщина S

пружины составляет 0,5... 1,25 мм. При отжатии

винта 5

(см. рис. 3.10, а)

пружины

3

возвращаются

в исходное положение, а заготовка 2

легко

снимается с оправки.

Тарельчатые

пружины (рис. 3.10, б)

изготовляют

из пружинной стали марки 60С2А, термически

обработанной до твердости 40... 45 HRC.

Толщина S

пружины составляет 0,5... 1,25 мм. При отжатии

винта 5

(см. рис. 3.10, а)

пружины

3

возвращаются

в исходное положение, а заготовка 2

легко

снимается с оправки.

Базовую поверхность заготовки выполняют с точностью не грубее 11-го квалитета. Максимальное сплющивание пружин допускается в пределах 3/4 их полной высоты.

При установке заготовок с протяженной наружной базовой поверхностью применяют оправки с двумя пакетами симметрично расположенных тарельчатых пружин. Значение осевой силы для закрепления заготовки составит:

где N1 — сила, необходимая для выборки радиального зазора между пружинами и базовой поверхностью заготовки; N2 — сила закрепления. Размеры тарельчатых пружин нормализованы, поэтому их выбирают по справочным таблицам.

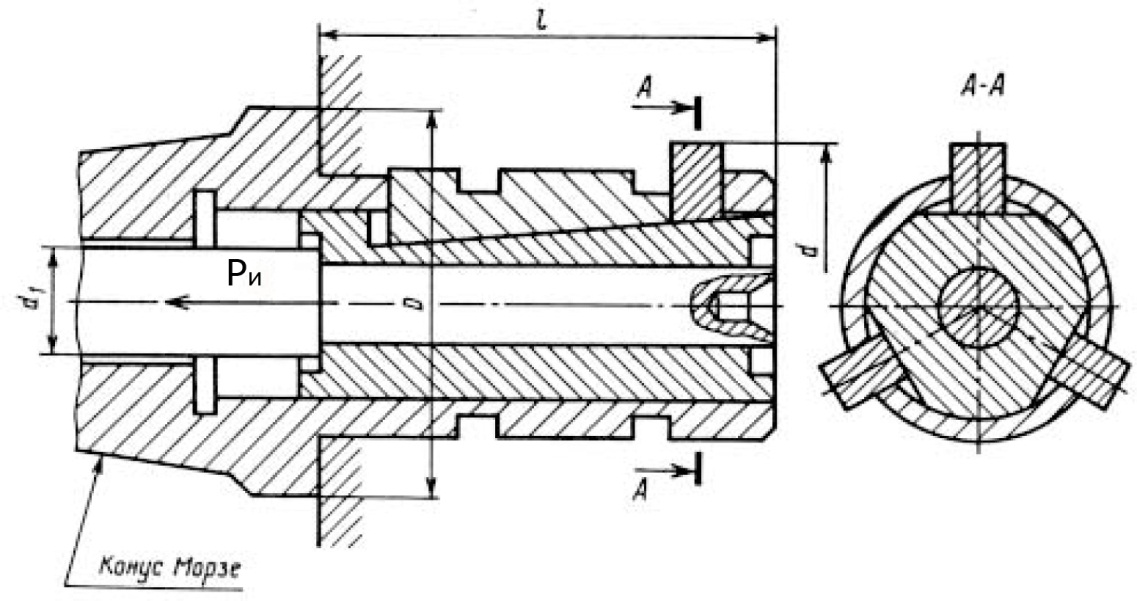

Патроны и оправки с самоцентрирующими тонкостенными втулками, наполненными гидропластмассой, применяют для установки по наружной или внутренней поверхности деталей, обрабатываемых на токарных и других станках.

На приспособлениях с тонкостенной втулкой обрабатываемые детали наружной или внутренней поверхностью устанавливают на цилиндрическую поверхность втулки. При разжиме втулки гидропластмассой детали центрируются и зажимаются.

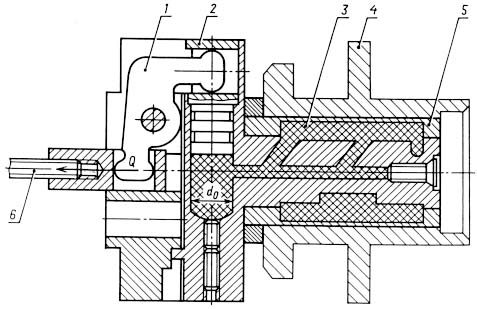

Н а

рис. 3.11. показана консольная оправка с

тонкостенной втулкой и гидропластмассой.

Обрабатываемую деталь 4

базовым

отверстием устанавливают на наружную

поверхность тонкостенной втулки 5.

При подаче сжатого воздуха в штоковую

полость пневмоцилиндра поршень со

штоком перемещается в пневмоцилиндре

влево и шток через тягу 6

и рычаг 1

передвигает

плунжер 2,

который нажимает

на гидропластмассу 3.

Гидропластмасса

равномерно давит на внутреннюю поверхность

втулки 5,

втулка

разжимается; наружный диаметр втулки

увеличивается, и она центрирует и

закрепляет обрабатываемую деталь 4.

а

рис. 3.11. показана консольная оправка с

тонкостенной втулкой и гидропластмассой.

Обрабатываемую деталь 4

базовым

отверстием устанавливают на наружную

поверхность тонкостенной втулки 5.

При подаче сжатого воздуха в штоковую

полость пневмоцилиндра поршень со

штоком перемещается в пневмоцилиндре

влево и шток через тягу 6

и рычаг 1

передвигает

плунжер 2,

который нажимает

на гидропластмассу 3.

Гидропластмасса

равномерно давит на внутреннюю поверхность

втулки 5,

втулка

разжимается; наружный диаметр втулки

увеличивается, и она центрирует и

закрепляет обрабатываемую деталь 4.

Рис. 3.11. Консольная оправка с гидропластмассой .

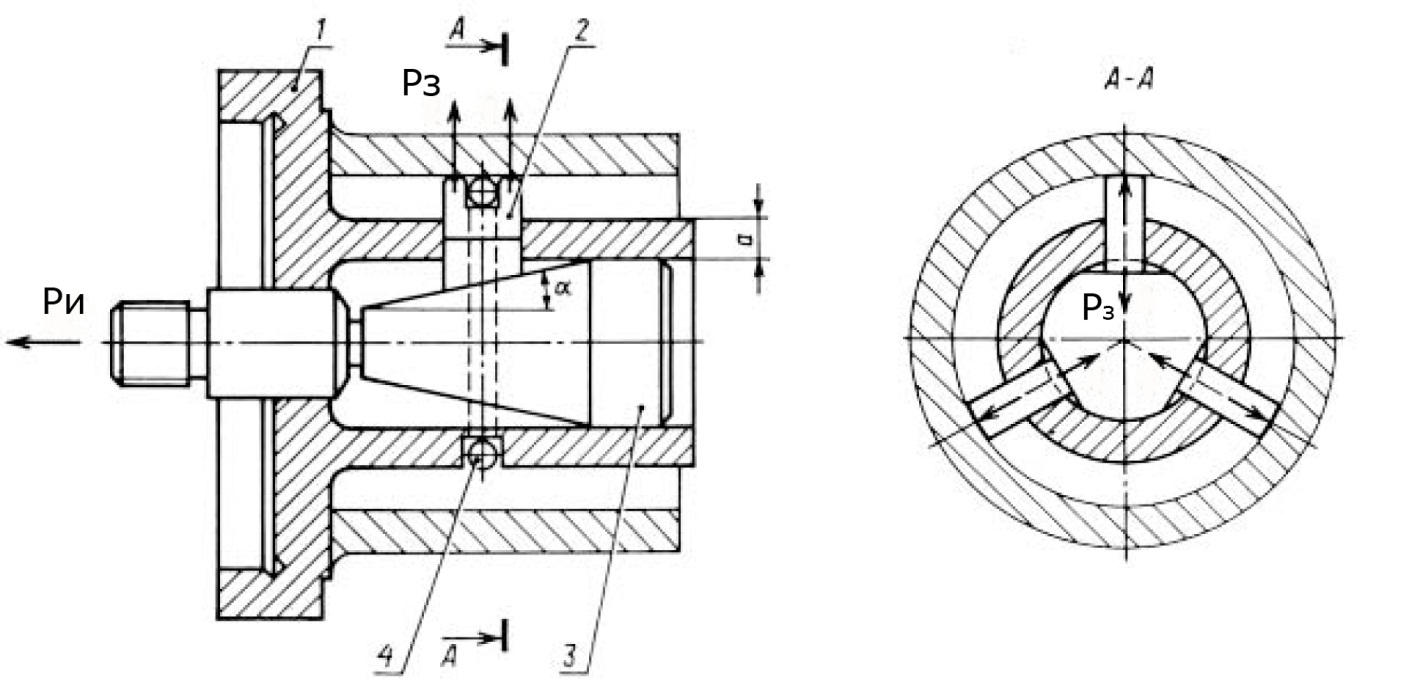

Мембранные патроны применяют для точного центрирования заготовок по наружной и внутренний цилиндрической поверхностям. В зависимости от воздействия на мембрану штока механизированного привода — тянущего или толкающего действия — мембранные патроны подразделяются на разжимные и зажимные.

Мембранный патрон состоит из круглой, привертываемой к планшайбе, мембраны 1 (рис. 3.12, а) с симметрично расположенными кулачками 2, число которых n = 6... 12. Внутри шпинделя станка проходит шток 3 пневмоцилиндра, который при движении вперед прогибает мембрану 1 и раздвигает кулачки 2. При обратном ходе штока 3 мембрана 1, выпрямляясь, сжимает кулачками 2 заготовку 4. При откреплении заготовки шток раздвигает кулачки (рис. 3.12, б, схема раскрытого патрона).

Материал мембраны — сталь марок 65Г, ЗОХГС или У7А, закаленная до твердости 40...45 HRC. Конструкции и основные параметры мембранных патронов стандартизованы.

Мембранные патроны обеспечивают точность центрирования 0,003...0,005 мм, для чего кулачки должны быть отшлифованы по внутреннему диаметру на месте в установленном на станке патроне.

Форма рабочей поверхности зажимных элементов, контактирующих с заготовкой, в основном такая же, как и установочных элементов. Графически зажимные элементы обозначаются согласно таблице 4

Таблица 4

Графическое обозначение зажимных элементов

Контрольные задания.

Задание 3.1.

Основные правила при закреплении заготовки?

Задание 3.2.

От чего зависит количество точек зажима детали при обработке?

Задание 3.3.

Преимущества и недостатки применения эксцентриков.

Задание 3.4.

Графическое обозначение зажимных элементов.