- •Оглавление

- •Введение

- •Лекция 1 назначение и классификация технологической оснастки

- •1.1. Назначение технологической оснастки

- •1.2. Классификация технологической оснастки

- •Лекция 2 Разработка схемы базирования заготовки. Выбор установочных элементов

- •2.1. Способы базирования заготовки

- •2.2. Схемы базирования заготовки

- •2.3. Основные элементы приспособлений

- •2.4.Установочные элементы приспособлений

- •Лекция 3 Зажимные устройства приспособлений

- •3.1. Назначение зажимных устройств

- •3.2. Классификация зажимных устройств

- •3.3. Зажимные элементы

- •Лекция 4 направляющие и вспомогательные элементы, устройства и корпуса приспособлений

- •4.1. Устройства для координирования и направления инструмента

- •4.2. Вспомогательные элементы и устройства приспособлений

- •4.3. Корпуса приспособлений

- •Лекция 5 влияние точности изготовления приспособления на точность обработки и сборки

- •5.1. Погрешность базирования при установке вала на призму

- •5.2. Погрешность базирования при установке вала на жесткий центр

- •5.3. Погрешность базирования при установке детали на плоскость и два пальца

- •5.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •Лекция 6 силовой расчет приспособления

- •6.1. Определение сил и моментов резания

- •6.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •6.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •6.4. Расчет коэффициента надежности закрепления к

- •6.5. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри .

- •Лекция 7 Прочность деталей приспособлений

- •Лекция 8 привода зажимных устройств

- •8.1. Пневматический привод

- •8.2. Гидравлический привод

- •Лекция 9 привода зажимных устройств (продолжение)

- •9.1. Электромеханические приводы

- •9.2. Электромагнитные и магнитные приводы

- •9.3. Вакуумные приводы

- •9.5. Системы закрепления холодом

- •Лекция 10 последовательность проектирования специального приспособления

- •10.1. Последовательность проектирования

- •10.2. Обеспечение точности, жесткости, виброустойчивости приспособлений.

- •Лекция 11 Особенности применения сборной оснастки для станков с чпу

- •Лекция 12 Особенности проектирования контрольно-измерительных приспособлений (кип)

- •12.1. Подготовка исходных данных для проектирования

- •12 .2. Выбор или разработка принципиальной схемы контроля

- •12.3. Выбор элементов конструкции кип

- •Лекция 13 экономическое обоснование применения приспособлений

Лекция 2 Разработка схемы базирования заготовки. Выбор установочных элементов

2.1. Способы базирования заготовки

В зависимости от заданной технологической операции может потребоваться полная или частичная ориентация заготовки в пространстве относительно выбранной системы координат (режущего инструмента или неподвижных частей станка). При полной ориентации заготовке придается определенное единственно возможное положение в приспособлении. При частичной ориентации по условиям обработки не требуется точная установка заготовки или допускается ее произвольное положение (поворот) относительно какой-либо оси (например, установка кольца или диска в кулачках патрона). Это позволяет упростить установочную схему и конструкцию приспособления в целом.

Установку

заготовок по технологическим базам

производят тремя способами. По первому

способу базы

заготовки плотно прижимают к установочным

элементам приспособления.

Число

опор (точек), на которые устанавливают

заготовку, должно быть равным

шести

(правило шести точек); их взаимное

расположение должно обеспечивать

устойчивую установку заготовки в

приспособлении. Для этой цели расстояние

между опорами следует выбирать по

возможности большим и, во всяком случае,

таким, чтобы под действием силы тяжести

не возникало опрокидывающего момента.

Установку

заготовок по технологическим базам

производят тремя способами. По первому

способу базы

заготовки плотно прижимают к установочным

элементам приспособления.

Число

опор (точек), на которые устанавливают

заготовку, должно быть равным

шести

(правило шести точек); их взаимное

расположение должно обеспечивать

устойчивую установку заготовки в

приспособлении. Для этой цели расстояние

между опорами следует выбирать по

возможности большим и, во всяком случае,

таким, чтобы под действием силы тяжести

не возникало опрокидывающего момента.

Второй способ, используемый при обработке заготовок малой жесткости или недостаточной их устойчивости вследствие малой протяженности базовых поверхностей, предусматривает увеличение числа опорных точек (более шести).

На

рис. 2.2. приведен пример установки

прямоугольной заготовки с длинным

нежестким кронштейном, у которого

обработке подвергается торец бобышки.

Помимо основных шести опор, на которые

заготовка ставится базовыми плоскостями

1,2

и

3

и

зажимается прижимом, здесь применена

дополнительная подводимая опора 4,

к

которой заготовку прижимает

вспомогательный

зажимной механизм.

На

рис. 2.2. приведен пример установки

прямоугольной заготовки с длинным

нежестким кронштейном, у которого

обработке подвергается торец бобышки.

Помимо основных шести опор, на которые

заготовка ставится базовыми плоскостями

1,2

и

3

и

зажимается прижимом, здесь применена

дополнительная подводимая опора 4,

к

которой заготовку прижимает

вспомогательный

зажимной механизм.

Третий способ базирования применяется на оборудовании с ЧПУ (станках и координатно-измерительных машинах). После установки заготовки в приспособлении проверяют фактическое положение ряда поверхностей заготовки. Отклонение в положении за данной поверхности может быть компенсировано смещениями и поворотами стола станка, соответствующей коррекцией управляющей программы.

2.2. Схемы базирования заготовки

Рассмотрим несколько основных схем базирования заготовки в

п риспособлении.

риспособлении.

Рис. 2.3. Базирование призматической заготовки в «координатный угол»

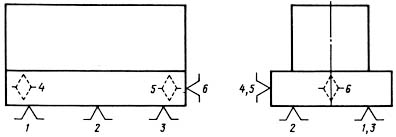

Схема 1. Базирование заготовки комплектом плоских поверхностей (координатный угол). Комплект баз: установочная (точки 1, 2, 3); направляющая (точки 4, 5), опорная (точка 6).

Схема 2. Базирование призматической заготовки по плоскости и двум штырям – цилиндрическому и срезанному (ромбическому). Комплект баз: установочная (точки 1, 2, 3); опорные (точки 4, 5, 6).

Р ис.

2.4. Базирование призматической заготовки

по плоскости и двум штырям

ис.

2.4. Базирование призматической заготовки

по плоскости и двум штырям

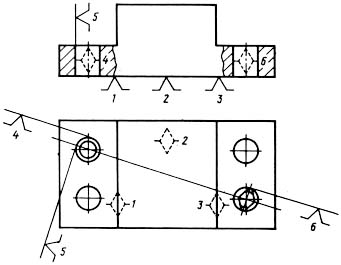

С хема

3. Базирование

цилиндрической заготовки в призме.

Комплект баз: двойная направляющая

(точки 1,

2,

3,

4,

5);

опорные (точки 5,

6).

хема

3. Базирование

цилиндрической заготовки в призме.

Комплект баз: двойная направляющая

(точки 1,

2,

3,

4,

5);

опорные (точки 5,

6).

Рис. 2.5. Базирование цилиндрической заготовки в призме

Схема 4. Базирование цилиндрической заготовки в трехкулачковом патроне при токарной обработке. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6).

Рис. 2.6. Базирование в трехкулачковом патроне

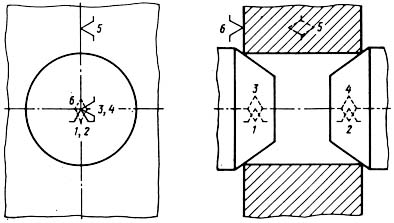

Схема 5. Базирование корпусной детали в конусах по главному отверстию. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6).

Рис. 2.7. Базирование корпусной детали в конусах

Схема 6. Базирования цилиндрической заготовки в центрах токарного станка. Комплект баз: двойная направляющая (точки 1, 2, 3, 4); опорные (точки 5, 6).

Рис. 2.8. Базирования цилиндрической заготовки в центрах