- •Оглавление

- •Введение

- •Лекция 1 назначение и классификация технологической оснастки

- •1.1. Назначение технологической оснастки

- •1.2. Классификация технологической оснастки

- •Лекция 2 Разработка схемы базирования заготовки. Выбор установочных элементов

- •2.1. Способы базирования заготовки

- •2.2. Схемы базирования заготовки

- •2.3. Основные элементы приспособлений

- •2.4.Установочные элементы приспособлений

- •Лекция 3 Зажимные устройства приспособлений

- •3.1. Назначение зажимных устройств

- •3.2. Классификация зажимных устройств

- •3.3. Зажимные элементы

- •Лекция 4 направляющие и вспомогательные элементы, устройства и корпуса приспособлений

- •4.1. Устройства для координирования и направления инструмента

- •4.2. Вспомогательные элементы и устройства приспособлений

- •4.3. Корпуса приспособлений

- •Лекция 5 влияние точности изготовления приспособления на точность обработки и сборки

- •5.1. Погрешность базирования при установке вала на призму

- •5.2. Погрешность базирования при установке вала на жесткий центр

- •5.3. Погрешность базирования при установке детали на плоскость и два пальца

- •5.4. Определение величины поворота детали при установке ее по плоскости и отверстиям на два пальца

- •Лекция 6 силовой расчет приспособления

- •6.1. Определение сил и моментов резания

- •6.2. Выбор коэффициента трения заготовки с опорными и зажимными элементами

- •6.3. Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз

- •6.4. Расчет коэффициента надежности закрепления к

- •6.5. Составление расчетной схемы и исходного уравнения для расчета исходного усилия Ри .

- •Лекция 7 Прочность деталей приспособлений

- •Лекция 8 привода зажимных устройств

- •8.1. Пневматический привод

- •8.2. Гидравлический привод

- •Лекция 9 привода зажимных устройств (продолжение)

- •9.1. Электромеханические приводы

- •9.2. Электромагнитные и магнитные приводы

- •9.3. Вакуумные приводы

- •9.5. Системы закрепления холодом

- •Лекция 10 последовательность проектирования специального приспособления

- •10.1. Последовательность проектирования

- •10.2. Обеспечение точности, жесткости, виброустойчивости приспособлений.

- •Лекция 11 Особенности применения сборной оснастки для станков с чпу

- •Лекция 12 Особенности проектирования контрольно-измерительных приспособлений (кип)

- •12.1. Подготовка исходных данных для проектирования

- •12 .2. Выбор или разработка принципиальной схемы контроля

- •12.3. Выбор элементов конструкции кип

- •Лекция 13 экономическое обоснование применения приспособлений

8.2. Гидравлический привод

В станочных приспособлениях применяют объемные гидроприводы, рабочей средой для которых является масло. Гидравлический привод — это самостоятельная установка, состоящая из рабочего гидроцилиндра, насоса для подачи масла в цилиндр, бака для масла, аппаратуры управления и регулирования и трубопроводов. В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех—пяти приспособлений на нескольких станках или группу из 25...35 приспособлений, установленных на различных станках цеха. Источник энергии в гидроприводах станочных приспособлений может быть механическим, пневматическим или электрическим, соответственно различают механогидравлические, пневмогидравлические и электрогидравлические привода.

Достоинства гидроприводов:

1) диаметры рабочих гидроцилиндров значительно меньше, чем у пневмоцилиндров, развивающих такое же усилие;

2) высокое давление рабочей жидкости в цилиндрах (100 МПа и выше) позволяет передавать силу зажима непосредственно штоком цилиндров зажимным элементам, исключая применение силовых механизмов;

3) в гидравлических приспособлениях путем применения индивидуальных цилиндров конструктивно проще осуществлять многоточечные зажимы;

4) рабочая среда (масло) обеспечивает смазку трущихся частей гидроцилиндра;

5) работает плавно, бесшумно;

6) обеспечивает заданную производительность и точность

Недостатки гидроприводов:

1) сложность гидроустановки и необходимость в дополнительной площади для ее размещения;

2) высокие требования к точности изготовления деталей гидропривода и поэтому более высокая стоимость по сравнению с пневмоприводом;

3) наличие утечек масла в сопряжениях;

4) необходимость постоянного подержания давления в сети из-за утечек и потому повышенный расход энергии;

5) опасность вырыва детали в случае внезапного падения давления в сети.

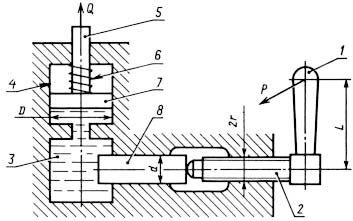

Механогидравлические приводы. Источником высокого давления масла в механогидравлических приводах являются ручные насосы. Ручные насосы бывают рычажные и винтовые. Высокое давление масла

Рис. 8.4. Механогидравлический привод с винтовым насосом

(1 - рукоятка; 2- винт; 3 - резервуар; 4 - цилиндр; 5 - шток; 6 - пружина; 7 - поршень; 8 - плунжер).

создается за счет небольшого усилия рабочего (100... 150 Н), прикладываемого к рукоятке насоса. Компактные и недорогие механогидравлические приводы, не нуждающиеся во внешнем источнике энергии (за исключением усилия рабочего), являются наиболее простым средством механизации зажимов станочных приспособлений

Механогидравлические приводы эффективны в мелкосерийном производстве, а также на станках, где подвод воздуха или масла представляет значительные трудности.

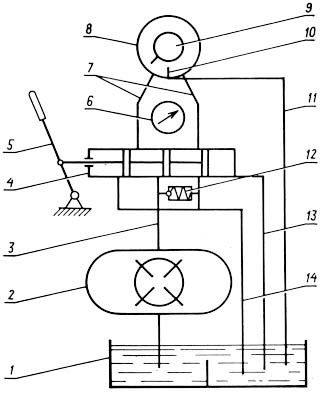

Электрогидравлический привод. Электрогидравлические приводы, состоящие из электродвигателя, насоса, редукционного клапана и регулятора давления, могут быть использованы лишь при наличии в зажимных устройствах самотормозящихся звеньев, обеспечивающих работу насоса только в периоды цикла зажим и разжим заготовки, так как при постоянной работе насоса происходит интенсивный нагрев масла, а следовательно, увеличение его утечки и падение давления.

На рис. 8.5. показана схема электрогидравлического привода станочного приспособления. При перемещении рукоятки 5 в крайнее положение переключается золотник 4 и включается электродвигатель лопастного насоса 2. Масло из бака 1 по трубопроводу через лопастной насос 2 и трубопровод 3 подается в золотник 4, откуда по трубопроводам 7 поступает в правую или левую полость лопастного цилиндра 8.

Р ис.

8.5. Схема гидропривода

ис.

8.5. Схема гидропривода

(1 - бак; 2 - насос; 3 - поршень; 4 - золотник; 5 - рукоятка; 6 - манометр; 7, 13, 14 - трубопроводы; 8 - лопастной насос; 9 - ротор; 10 - упор; 11 - маслопровод; 12 - клапан).

При подаче масла в правую полость цилиндра лопатки с ротором 9 поворачиваются до упора 10 и вытесняют масло из левой полости. Масло через левый трубопровод 7, золотник 4 по трубопроводу 14 стекает в бак 1. При переключении рукоятки 5 золотника 4 в другую сторону масло поступает в левую полость цилиндра 8, а из его правой полости и золотника 4 по трубопроводу 14 сливается в бак 1.

Масло, которое просочилось из золотника 4, отводится по трубопроводу 13 в бак. Необходимое давление масла в гидросистеме регулируется клапаном 12 и измеряется манометром 6. Все подшипники качения смазываются маслом, которое скапливается от утечки в прикрепленном к муфте кожухе, и по трубопроводу 11 отводится в бак 1.

При отсутствии самотормозящихся механизмов в зажимных механизмах приспособлений применяют гидроаккумуляторы (рис. 8.6), которые служат для накопления энергии рабочей среды, находящейся под давлением. Насос включается только в период зажима-разжима заготовки. В процессе обработки давление поддерживается аккумулятором. Гидроаккумуляторы также гасят толчки давлений, возникающие в гидроприводе.

Р ис.

8.6. Гидроаккумуляторы:

а -

грузовой; б - пружинный; в - с упругим

корпусом; г - пневмогидроаккумулятор.

ис.

8.6. Гидроаккумуляторы:

а -

грузовой; б - пружинный; в - с упругим

корпусом; г - пневмогидроаккумулятор.

8.3. Пневмогидравлические приводы

Пневмогидравлические приводы сочетают в себе преимущества пневмо- и гидроприводов и поэтому являются наиболее эффективным и перспективным типом привода станочных приспособлений. Для поддержания в гидроцилиндрах высокого давления масла в них используется низкое давление сжатого воздуха цеховых сетей.

Источником давления масла в таких приводах являются пневмогидравлические преобразователи давления (пневмогидроусилители), которые устанавливаются на столах станков или около них и соединяются поочередно с гидросистемой приспособлений.

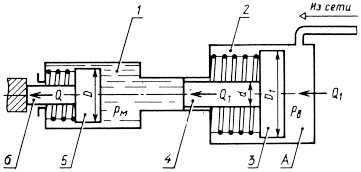

На рис. 8.7. изображен одноступенчатый пневмогидроусилитель, в котором шток поршня пневмоцилиндра является одновременно плунжером гидроцилиндра. Условие равновесия давления воздуха и масла в пневмогидравлическом преобразователе (без учета трения) можно выразить:

рм - давление масла в гидроцилиндре,

рв - давление воздуха в пневмоцилиндре,

D1 – диаметр пневмоцилиндра

d – диаметр плунжера гидроцилиндра

Отношение

называется коэффициентом усиления.

В практике конструирования принимают i = 16...21.

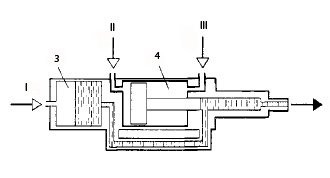

Рис.8.7. Пневмогидроусилитель

(1 - гидравлический цилиндр; 2 - пневмоцилиндр; 3 - поршень; 4 - шток; 5 - поршень гидроцилиндра; 6 - шток гидроцилиндра; А - бесштоковая полость).

При больших объемах масла применяют двухступенчатые (компаундные) пневмогидравлические преобразователи давления (рис. 8.8.), состоящие из пневмогидропреобразователя 4 и пневмогидровытеснителя 3 — устройства, предназначенного для передачи давления между двумя рабочими средами (воздухом и маслом) без изменения давления.

Цикл работы двухступенчатых преобразователей следующий:

Быстрый подвод зажимных элементов к заготовке и предварительный ее зажим. При этом работает ступень /. Сжатый воздух подается в пневмогидровытеснитель, и масло из него поступает в гидроцилиндры. Давление масла при предварительном зажиме равно давлению воздуха.

Окончательный зажим (ступень //). Сжатый воздух поступает под поршень преобразователя, окончательно зажимая заготовку. Давление масла увеличивается во столько раз, во сколько раз площадь поршня преобразователя больше площади его штока.

Разжим (ступень ///). Сжатый воздух поступает в штоковую полость пневмоцилиндра преобразователя, в результате чего поршень перемещается вверх, а масло из гидроцилиндров под действием возвратных пружин поршня или сжатого воздуха на поршни сливается через гидроцилиндр преобразователя в пневмогидровытеснитель.

Р ис.

8.8. Двухступенчатый (компаундный)

гидропневмопреобразователь

ис.

8.8. Двухступенчатый (компаундный)

гидропневмопреобразователь

Контрольные задания.

Задание 8.1.

Достоинства и недостатки пневмопривода.

Задание 8.2.

Достоинства и недостатки пневмокамер.

Задание 8.3.

Когда применяют вращающиеся пневмоцилиндры?

Задание 8.4.

Достоинства и недостатки гидропривода.

Задание 8.5.

Какие источники энергии существуют в гидроприводах?

Задание 8.6.

Назначение и конструкции гидроаккумуляторов.

Задание 8.2.

Конструкция и применение пневмогидропривода