Литье в постоянный формы

Особенностью этих методов литья является многократное использование форм, обычно металлических.

Литье в кокиль

Литье в кокиль (фр. раковина) – изготовление отливок из расплавленного металла в металлических формах-кокилях.

Кокили для стали делают обычно из чугуна, иногда – из жаростойкой стали. Для литья цветных металлов, таких, как латунь, цинк и алюминий, пользуются чугунными, медными и латунными формами.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

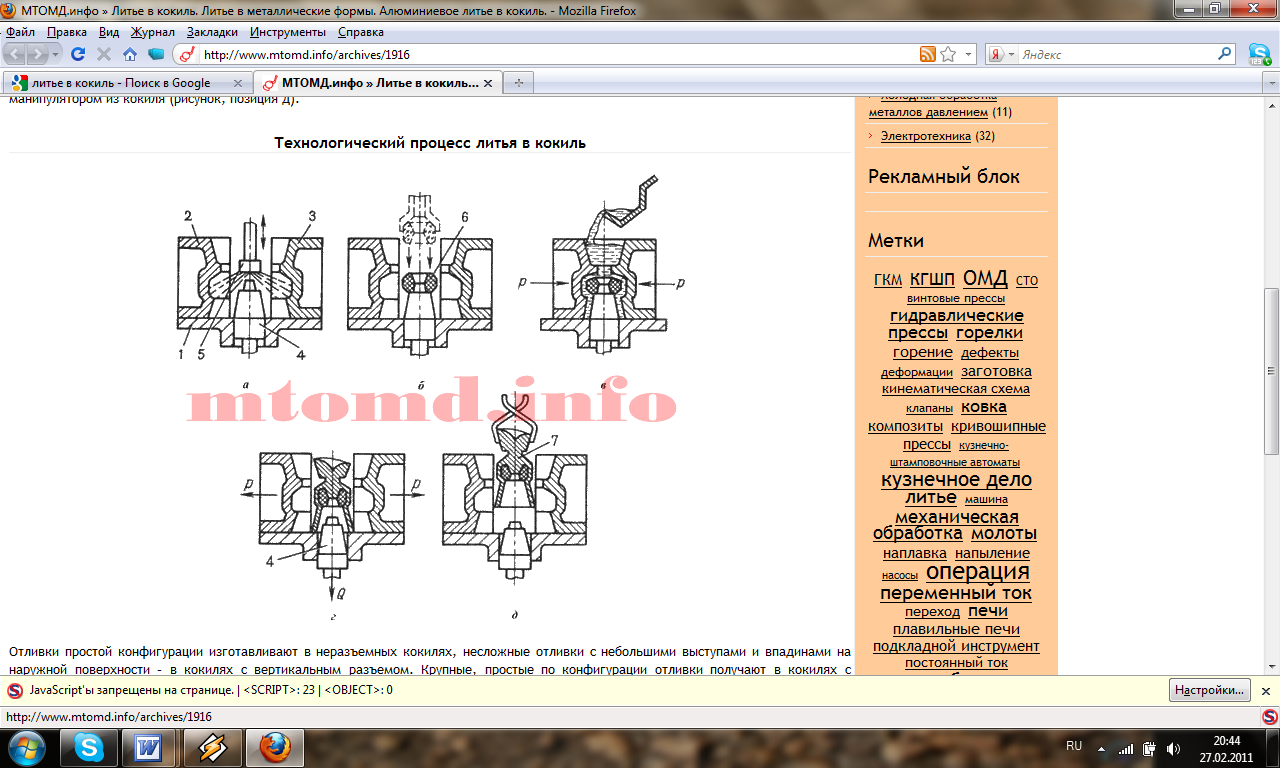

Процесс:

1. Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1, двух симметричных полуформ 2 и металлического стержня 4, предварительно нагретую до 150-180C покрывают из пульверизатора 5 слоем огнеупорного покрытия толщиной 0,3-0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой.

|

Покрытия состоит из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды.

2. Затем с помощью манипулятора устанавливают песчаный стержень 6, с помощью которого в отливке выполняется полость.

3. Половинки кокиля соединяют и заливают расплав. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

4. После затвердевания отливки 7 и охлаждения ее до температуры выбивки кокиль раскрывают и протягивают вниз металлический стержень. Отливка 7 удаляется манипулятором из кокиля.

Отливки простой конфигурации изготовляют в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом.

Преимущества:

все операции технологического процесса литья в кокиль механизированы и автоматизированы,

многократность использования литейных форм,

экономное использование производственных площадей,

сокращается расход формовочных и стержневых смесей,

уменьшается объем вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды,

высокая точность размеров,

низкая шероховатость поверхности,

стабильность плотности и структуры отливок,

высокие механические и эксплуатационные свойства.

Недостатки:

высокая трудоемкость изготовления кокилей,

ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Применение.

Литье в кокиль применяется в тех случаях, когда требуется изготовить большое количество отливок (до 1000 отливок). Ресурс кокиля достигает нескольких сотен тысяч отливок. Кокиль идет в скрап, когда (из-за постепенного выгорания от расплавленного металла) начинает недопустимо снижаться качество поверхности отливок и перестают выдерживаться расчетные допуски на их размеры.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Характерная номенклатура кокильных отливок из алюминиевых сплавов: детали моторной группы (блок цилиндров, поршень, головка блока, картер); корпуса насосов, фильтров, выключателей; колеса автомобилей, вентиляторов; детали бытовых приборов.

Оптимальная толщина стенок кокильных отливок из магниевых сплавов составляет 5-10 мм. Литье в кокиль из магниевых сплавов ограничено используют при изготовлении тонкостенных отливок сложной конфигурации. Характерная номенклатура отливок: крышки (сальника, головки цилиндров, гидрораспределителя); картеры (коробок передач, сцепления); патрубки; опоры подшипников; корпуса (насосов, фильтров, подшипников); кронштейны, колеса вентиляторов и др.

Литье в кокиль медных сплавов чаще всего применяют при изготовлении отливок из кремнистой латуни типа ЛЦ16К4. Оптимальная толщина стенки отливок 8-12 мм. Характерная номенклатура: водная и паровая арматура втулки, шестерни, корпусные детали насосов, подшипники.