- •Кафедра «Технология переработки неметаллических материалов» курсовая работа

- •«Экструзия»

- •Введение

- •1 Экструзия

- •1.1 Процессы, происходящие при экструзии

- •Загрузка сырья

- •1.1.2 Зона питания (I)

- •1.1.3 Зона пластикации и плавления (II)

- •1.1.4 Зона дозирования (III)

- •1.1.5 Течение расплава через сетки и формующую оснастку

- •1.2 Основные параметры процесса экструзии

- •1.2.1 Материалы и ассортимент изделий

- •1.2.2 Технологичность полимера

- •1.2.3 Ассортимент изделий

- •1.3 Изготовление рукавной пленки

- •1.3.1 Технологическая схема производства

- •1.3.2 Основное оборудование

- •1.3.3 Режимы экструзии рукавных пленок

- •1.3.4 Раздув , вытяжка и охлаждение заготовки-рукава

- •1.3.5 Влияние параметров переработки на свойства рукавных пленок

- •1.3.6 Виды брака при производстве рукавной пленки

- •1.3 Соэкструзия

- •1.4 Многослойная экструзия

- •Заключение

- •Список использованных источников

1.3.3 Режимы экструзии рукавных пленок

В таблице 2 представлены температурные режимы экструзии рукавной заготовки из ПО. Из таблицы видно, что температура зоны I выше температуры плавления, хотя полимер здесь не должен плавиться. Причина этого заключается в том, что температурные диапазоны, приведенные в таблице 2, соответствуют показаниям термопар, расположенных в теле цилиндра близко к нагревательным элементам. Поэтому они не отражают истинной температуры полимера в этой зоне. Для машин с диаметром шнека более 60 мм предусмотрено охлаждение последнего водой, и, следовательно, температура гранул, примыкающих к его поверхности, ниже.

Таблица 2. Температурные режимы экструзии пленок

Тип полимера |

Температура по зонам, 0С |

Температура плавления полимера, 0С |

||||

цилиндр |

головка |

|||||

I |

II |

III |

IV |

V |

||

ПЭНП |

120 -130 |

130 -135 |

140 -150 |

140 -150 |

140 -150 |

105 -108 |

ПЭВП |

130 -140 |

150 -180 |

200 -225 |

230 -235 |

230 -235 |

125 -130 |

ПП |

180 -190 |

190 -220 |

230 -240 |

240 -250 |

245 -255 |

165 -170 |

Температурные режимы, приведенные в таблице 2, зависят также от конструкции машин, типа нагревательной системы, месторасположения термодатчиков и т. п. и могут колебаться в широких пределах.Большое значение имеют величины давления расплава до сеток и после них (в головке). При переработке ПЭНП давление до сеток может быть в пределах 15—25 МПа, после сеток 10—15 МПа; для ПЭВП — соответственно 18—28 и 13—18; для ПП — 20-30 и 15-20.Частота вращения шнека зависит от его геометрии, от L/D, от D, размеров пленки и т. д.

1.3.4 Раздув , вытяжка и охлаждение заготовки-рукава

Выходящая под небольшим давлением с определенной скоростью Vэ экструзионная трубчатая заготовка подвергается охлаждению воздухом через кольцо 4 (см. рис. 8) и в большинстве случаев вытягивается по длине тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Поэтому рукав должен обладать максимальной деформационной способностью, которая достигается за счет применения расплава с меньшим ПТР.

Процесс деформирования рукава происходит в интервале между головкой и линией затвердевания, а охлаждение продолжается вплоть до сжатия пленки тянущими валками. Таким образом, до линии кристаллизации происходит: 1) разбухание (увеличение толщины) экструдата относительно размера кольцевого зазора головки; 2) растяжение и/или раздув трубчатой заготовки; 3) охлаждение расплава; 4) кристаллизация (для кристаллизующихся полимеров).

Эластическое разбухание экструдата происходит в результате реализации накопленной высокоэластической деформации полимерного расплава. Высокоэластическая деформация расплава происходит при прохождении его в формующих каналах головки, а ее величина тем больше, чем выше напряжение сдвига.

Вытяжка и раздув рукава приводят к утонению заготовки и к ориентации цепей макромолекул в пленке (упрочнению). Количественно вытяжка может быть оценена степенью вытяжки ɛв:

ɛв = Vпл/Vэ ,

Где![]() скорость движения пленки после тянущих

валков, равная линейной скорости

вращения тянущих валков; Vэ

— скорость

скорость движения пленки после тянущих

валков, равная линейной скорости

вращения тянущих валков; Vэ

— скорость

выхода экструдата из головки.

Соответственно,

степень раздува

![]() р

определяется как

р

определяется как

ɛр = Dp/dэ ,

где Dp — диаметр раздутого рукава; dэ — диаметр рукава, выходящего из кольцевого зазора головки.

Толщина

пленки

![]() может быть рассчитана по формуле:

может быть рассчитана по формуле:

δпл = δэ/(ɛрɛв) ,

Общая величина деформации экструзионной рукавной заготовки оценивается как

ɛобщ = δэ/δпл = ɛрɛв .

Предварительно рассчитав производительность экструдера Q можно подсчитать скорость Vэ:

Vэ = Q/(ρdэδщ),

Охлаждение и кристаллизация полимерного рукава необходимы для регулирования скорости ориентации и кристаллизации до линии кристаллизации, а выше ее — для охлаждения твердой пленки до температур, при которых полотно не будет повреждаться и слипаться, проходя между складывающими щеками и далее в зазор между тянущими валками. Время охлаждения пленки лимитирует скорость ее отбора, т. е. производительность экструдера. Для увеличения интенсивности охлаждения при тех же габаритах установки и здания можно применять дополнительные вентиляторы, воздуходувки, охлажденный воздух и т. п.

Охлаждение рукава — обычный процесс передачи тепла от горячей поверхности к окружающей среде. Для расчета времени охлаждения используются обычные формулы, по которым можно определить высоту линии кристаллизации и уровень расположе- ния тянущих валков. Последнее особенно важно, так как пленка, например из ПЭНП, не может иметь температуру выше 50—60 °С к моменту ее попадания в зазор между тянущими валками. С учетом силы сжатия рукава при более высоких температурах будет происходить слипание рукава.

Большая часть вытяжки в продольном направлении реализуется ближе к формующей части головки, а раздува — ближе к линии кристаллизации.

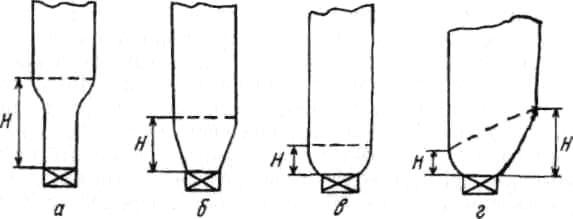

Изменяя скорость вытяжки, температуру и интенсивность охлаждения рукава, форму рукава, а следовательно и свойства пленки, можно получить следующие формы рукава (рисунке 9).

Форма а соответствует высокому расположению линии кристаллизации, что приводит к недостаточному охлаждению деформируемого рукава. Пленка вначале растягивается в длину, а затем в ширину. Это сопровождается частичной переориентацией макромолекул в перпендикулярном направлении.

Форма б соответствует нормальной величине Я при хорошей интенсивности охлаждения. Продольная и поперечная ориентации при вытяжке и раздуве осуществляются почти одновременно. Пленка получается равнопрочной и равнотолщинной.

Форма в соответствует резкому интенсивному охлаждению рукава, высота линии Я мала. Пленка имеет меньшую кристалличность; процесс малоустойчив, велика вероятность "осадки" рукава на поверхность головки.

Форма г соответствует неравномерному обдуву пленки охлаждающим воздухом по периметру. Пленка разнотолщинна, рукав несимметричен.

Для большинства пленок, отвечающих общим требованиям к свойствам, в зависимости от их толщины значение Н колеблется в пределах 0,3—2 м.

Рисунок 9 - Некоторые типичные формы рукавов пленки (а—г) пояснены в

тексте: Н — высота линии кристаллизации.

Чем толще пленка (и соответственно, экструзионная заготовка), тем больше Н, и наоборот.