- •Нпс магистральных нефтепроводов

- •1.1 Основные сведения о нпс

- •1.2 Технологические схемы нпс

- •Оборудование нпс

- •2.1 Основная насосная станция

- •2.2 Подпорная насосная станция

- •2.3 Узел подключения станции к магистрали

- •2.4 Узел учета нефти

- •2.5 Узел регулирования давления

- •2.6 Узел предохранительных устройств

- •2.7 Система сглаживания волн давления

- •2.8 Резервуарный парк

- •2.9 Трубопроводная арматура нпс

- •3. Регулирование режимов работы нпс мн

- •3.1 Характеристики нпс

- •3.2 Уравнение баланса напоров

- •3.3 Методы регулирования режимов работы нпс

- •3.4 Оценка эффективности методов регулирования

- •3.5 Определение мощности станции

2.3 Узел подключения станции к магистрали

На этом узле осуществляется прием и пуск средств очистки и диагностики.

Существует различные конструкции средств очистки и диагностики:

очистной поршень;

щеточный скребок типа ЩС;

эластичный шаровой разделитель типа РШ.

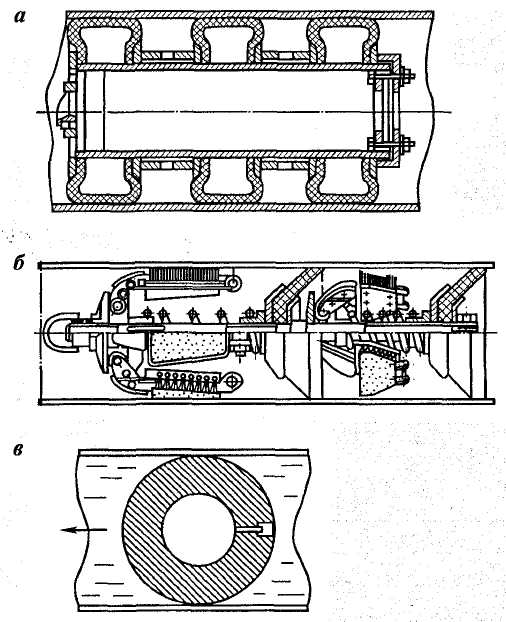

Рис. 2.11. Очистные устройства:

а — очистной поршень; б — щеточный скребок типа ЩС; в — эластричный шаровой разделитель типа РШ

В каждом конкретном случае используется то или иное средство с учетом его преимуществ и недостатков. Например, шаровой разделитель обладает повышенной проходимостью внутри трубопровода, способен преодолевать сужения трубы, крутые повороты и даже неполнопроходные задвижки.

Однако, из-за эластичности он обладает худшими очистными свойствами, особенно при застарелых и твердых отложениях внутри трубы.

Узел подключения к магистрали и камера пуска – приема скребка могут быть выполнены в различных вариантах.

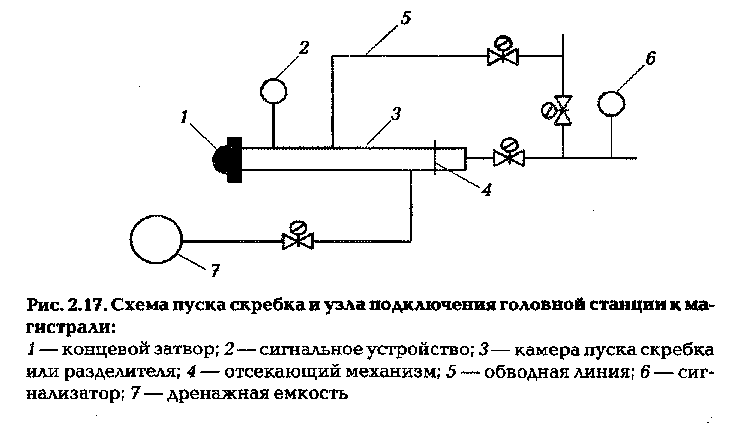

Например, схема этого узла ГНПС МН может иметь вид (рис. 2.12):

Рис. 2.12 Схема пуска скребка и узла подключения головной станции к магистрали

1 – концевой затвор; 2 – сигнальное устройство; 3 – камера пуска; 4 – отсекающий механизм; 5 – обводная линия; 6 – сигнализатор; 7 – дренажная емкость.

При открытой задвижке №1 и закрытых задвижках №2 и №3 нефть из линии нагнетания станции уходит на следующий участок нефтепровода. После закрытия задвижки №1 и открытия задвижек №2 и №3 на отсекатель подается команда пуска и один из скребков или разделителей уходит вместе с потоком нефти на следующий участок нефтепровода. Сигнализатор 4 фиксирует уход средств очистки из камеры пуска, а сигнализатор 5 фиксирует их прохождение в трубопровод. Остатки нефти удаляются из камеры насосом в дренажную емкость после открытия задвижки 4.

Узел

подключения к магистрали ПНПС может

быть по схеме (рис. 2.13):

Узел

подключения к магистрали ПНПС может

быть по схеме (рис. 2.13):

Рис. 2.13 Схема узла подключения ПНПС к магистрали:

а – с камерами приема и пуска скребка;

б – с системой пропуска скребка через ПНПС.

При перекачке нефти без средств очистки задвижки №1, 2 и 3 открыты, а остальные закрыты. Для приема средств очистки, с предыдущего участка нефтепровода открывают задвижки №4 и 5, а №1 закрывают.

Для пуска скребка или разделителя открывают задвижки № 6 и 7, а № 3 закрывают.

При открытой задвижке № 8 и закрытых № 2 и 3 скребок или разделитель будут пропущены через станцию.

2.4 Узел учета нефти

Для измерения объема и массы продуктов используются автоматизированные установки для учета нефти и нефтепродуктов (УУН). УУН – это комплекс средств измерений, сбора и обработки информации, регистрации результатов измерений, технологического оборудования и трубопроводной арматуры.

Технологическая схема УУН на каждом объекте может иметь свои особенности, но всегда содержит следующие основные блоки:

- блок измерительных линий БИЛ;

- блок фильтров БФ;

- блок контроля качества нефти БКН;

- систему обработки информации СОИ;

- поверочную установку ПУ.

БИЛ включает входной и выходной коллекторы, между которыми расположены измерительные линии. Одна из измерительных линий используется в качестве контрольной для контроля метрологических характеристик преобразователей расхода на рабочих измерительных линиях. Контрольная измерительная линия может использоваться в качестве резервной линии при отказе одной из рабочих линий, если на ней установлен такой же преобразователь расхода, как и на рабочей. Контрольная линия может отсутствовать, если УУН оснащается стационарной поверочной установкой – трубопоршневой установкой (прувером).

Общее число измерительных линий может быть от 1 до 10. Количество и диаметр рабочих линий определяются исходя из максимального Qmax и минимального Qmin расхода продукта через УУН. По величине Qmin выбирают типоразмер преобразователя расхода, принимая расход через преобразователь равным 60 % от его пропускной способности. Например, если Qmin = 350 м3/ч, то можно выбрать преобразователь с диапазоном измерений расходов 20 ÷ 600 м3/ч (QН ÷ QВ). Тогда число рабочих линий будет равно

![]() при этом величина

n

округляется по правилам округления.

при этом величина

n

округляется по правилам округления.

Число резервных линий может составлять 30 ÷ 50% от числа рабочих и выбирается с учетом надежности преобразователей, возможности быстрой замены отказавшего преобразователя и других факторов.

При выборе типоразмера преобразователей необходимо учитывать, что чем меньше их диаметр, тем больше срок службы, меньше затраты на их обслуживание и ремонт, меньше габариты, масса и стоимость поверочной установки. Поэтому предпочтительно вместо одной измерительной линии большего диаметра использовать 2 и более линии меньшего диаметра.

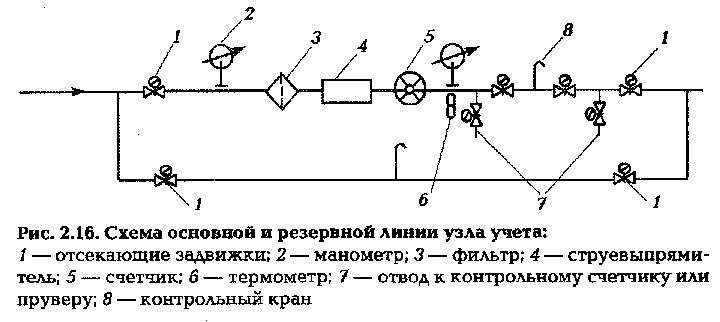

Конструкция измерительных линий определяется требованиями эксплуатационной документации используемых преобразователей расхода. Например, линия с турбинным преобразователем расхода (ТПР) может быть выполнена по схеме (рис. 2.14):

Рис. 2.14 Схема основной и резервной линии узла учета:

1 – отсекающие задвижки; 2 – манометр; 3 – фильтр; 4 – струевыпрямитель; 5 – счетчик; 6 – термометр; 7 – отвод к контрольному счетчику или пруверу; 8 – контрольный кран.

При этом линия должна иметь прямые участки до и после ТПР, соответствующие следующим требованиям:

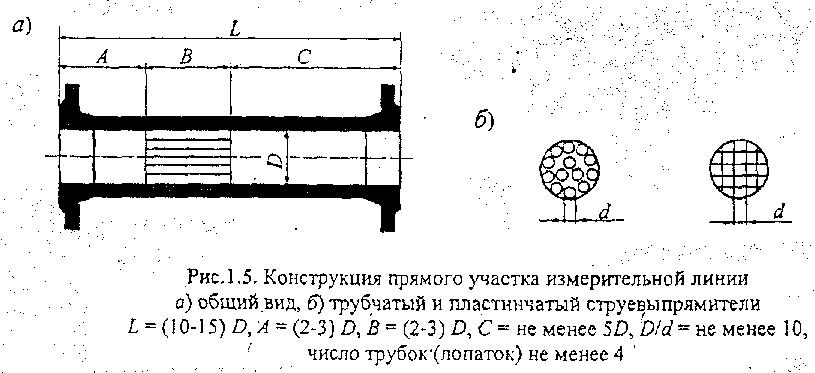

участок перед ТПР должен содержать струевыпрямитель, конструкция и размеры которого приведены на рис. 2.15:

разница между внутренними диаметрами прямых участков и ТПР не должна превышать ±1 мм.

Рис. 2.15 Конструкция прямого участка измерительной линии

а) общий вид; б) трубчатый и пластинчатый струевыпрямители

L = (10 - 15)D; А = (2-3)D; В = (2-3)D; с = не менее 5D; D/d = не менее 10; число трубок (лопаток) не менее 4.

разница между внутренними диаметрами прямых участков и ТПР не должна превышать ±1 мм.

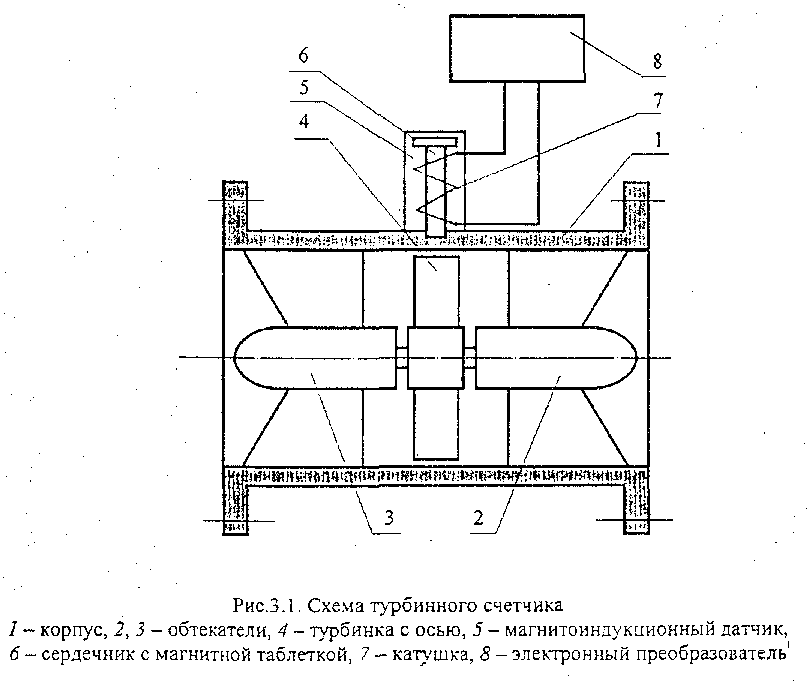

ТПР или турбинный счетчик – самый распространенный тип средств измерения объема продукта. Чувствительным элементом счетчика является аксиальная (осевая) турбинка с полостями, расположенными под углом к направлению потока жидкости, и свободно вращающаяся на подшипниках. Скорость вращения турбинки прямопропорциональна скорости потока и, следовательно, расходу проходящей жидкости, а количество оборотов ее за определенный период – объему жидкости, прошедшей за этот период.

Схема турбинного счетчика с электронным преобразованием числа оборотов турбинки в выходной сигнал имеет вид (рис. 2.16):

Рис. 2.16 Схема турбинного счетчика

1 – корпус; 2, 3 – обтекатели; 4 – турбинка с осью; 5 – магнитоиндукционный датчик; 6 – сердечник с магнитной таблеткой; 7 – катушка; 8 – электронный преодразователь.

На МН нашли применение турбинные счетчики:

Счетчик |

Условный диаметр, мм |

Пропускная способность, м3/ч |

Вязкость, сСт |

Погрешность, % |

Норд |

40 ÷ 200 |

35 ÷ 900 |

1 ÷ 20 |

±0,15 |

МИГ |

40 ÷ 400 |

42 ÷ 4000 |

1 ÷ 100 |

±0,15 |

Турбоквант |

100 ÷ 400 |

27 ÷ 4000 |

|

0,5 |

«Heliflu» |

16 ÷ 500 |

0.12 ÷ 6000 |

1 ÷ 200 |

±0.15 |

Турбинные счетчики малогабаритны, удобны в обслуживании, дешевы, но на их показания оказывают большое влияние вид продукта, расход и вязкость. Рекомендуется применять их, в основном, для учета однородных продуктов, вязкость которых в процессе эксплуатации может изменяться только в пределах, допустимых для данного типа счетчика. Если вязкость изменяется в больших пределах, то турбинные счетчики можно применять с коррекцией градуировочной характеристики по расходу и вязкости.

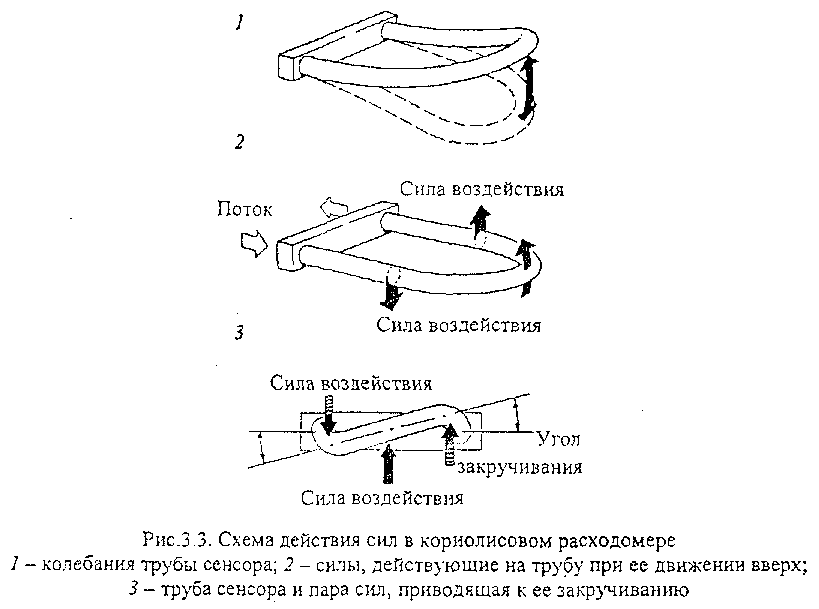

Кроме турбинных на УУН используются объемные счетчики, которые предназначены для измерения объемов жидких продуктов при малых скоростях движения, в том числе высоковязких продуктов (до 3000 сСт). Наибольшее распространение получили два типа объемных счетчиков – лопастные (фирма «Smith Meter Juc») и с овальными шестернями (фирма «Bopp & Renther»). Эти счетчики можно применять для широкой номенклатуры продуктов. Их достоинством является стабильность метрологических характеристик, меньшая зависимость от вида продуктов и вязкости. Недостатками являются их громоздкость, сложная конструкция и высокая стоимость. Прогрессивными средствами измерения количества перекачиваемых продуктов являются массовые расходомеры (массомеры), предназначенные для прямого измерения массы в динамике. Наибольшее распространение получили кориолисовые расходомеры (фирма «Micro Motion») ( рис. 2.17).

Рис. 2.17 Схема действия сил в кориолисовом расходомере:

1 – колебания трубы сенсора; 2 – силы, действующие на трубу при ее движении вверх; 3 – труба сенсора и пара сил, приводящая к ее закручиванию.

Эти счетчики являются наиболее универсальными и могут применяться для учета всех видов продуктов.

БФ предназначен для очистки продукта от грубых механических примесей, чтобы исключить засорение и поломку ПР.

До 90 – х годов на УУН было принято устанавливать фильтры на каждой измерительной линии перед преобразователем расхода. Но применение отдельного БФ предпочтительнее, так как это позволяет уменьшить габариты и массу БИЛ, сократить количество фильтров и время на их очистку. Чтобы производить очистку фильтров без остановки процесса перекачки и измерения продукта БФ должен включать не менее 2 – х параллельных фильтров, пропускная способность каждого из которых не меньше пропускной способности рабочих измерительных линий БИЛ. Количество фильтров может быть больше двух, а суммарная пропускная способность их должна позволять отключить любой из фильтров для очистки без нарушения режима работы УУН.

Фильтры могут находится в работе все одновременно (при этом их очистка производится поочередно) или один из фильтров находится в резерве.

При установке на измерительных линиях используется десять типоразмеров фильтров по условному диаметру (Dу = 40 ÷ 400). При использовании блоков фильтров количество типоразмеров можно сократить до 3 ÷ 4. Причем можно использовать фильтры большего диаметра, что при незначительном удорожании оборудования позволяет значительно увеличить промежуток времени между очистками фильтров.

БКН выполняется в виде утепленного помещения, в котором размещаются пробоотборники (автоматический и ручной) и средства измерений параметров качества продукта: плотности, давления, температуры, вязкости (для турбинных и объемных счетчиков), содержания воды, солей, механических примесей, серы и др. Эти параметры необходимо измерять для определения массы и объема продукта при учете.

Состав и схема БКН зависят от типа применяемых ПР и перечня параметров, которые необходимо измерять. БКН устанавливается на байпасе основного трубопровода (коллектора) УУН и через него проходит только часть потока продуктов.

СОИ предназначена для приема и обработки сигналов датчиков с БИЛ, БФ и БКН, вычисления и накопления результатов измерений: массы, объема и среднего значения температуры, давления и плотности продукта.

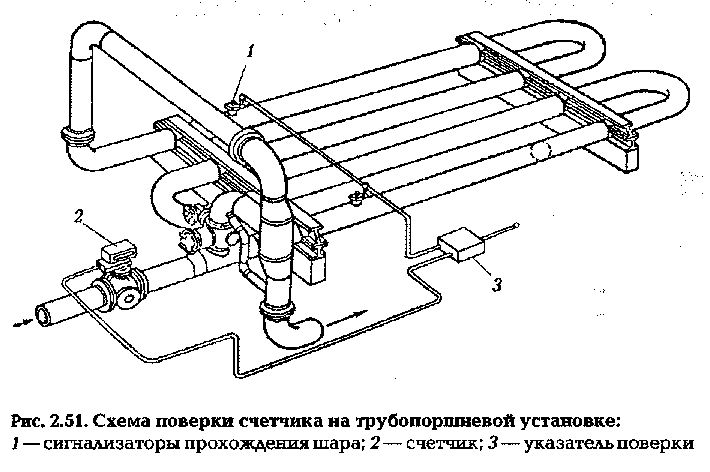

ПУ предназначена для поверки счетчиков с достаточной точностью. Наиболее удобным устройством для этого является трубопоршневая установка или прувер (рис. 2.18).

Рис. 2.18 Схема поверки счетчика на трубопоршневой установке:

1 – сигнализаторы прохождения шара; 2 – счетчик; 3 – указатель поверки.

Основную часть прувера составляет точно вымеренный по объему участок калиброванной трубы между двумя предельными отметками, где устанавливают детекторы – сигнализаторы. Детекторы фиксируют моменты прохождения шара, вытесняющего жидкость на этом участке. Число импульсов, поступающих от поверяемого счетчика за этот период времени, подсчитывается и затем определяется коэффициент преобразования счетчика.