- •Эксплуатация компрессорных станций магистральных газопроводов введение

- •Глава 1 характеристики природных газов

- •1.1. Исходные понятия и определения

- •Теплоемкость газов

- •Массовая теплоемкость некоторых газов при постоянном (атмосферном) давлении в кДж/ (кг · °с)

- •Смеси газов

- •Физические характеристики компонентов природного газа

- •Теплота сгорания газов

- •Низшая теплота сгорания некоторых компонентов природного газа

- •Пределы взрываемости газовоздушных смесей

- •Пределы и интервал взрываемости газов в смеси с воздухом при температуре 20 °с и давлении 0,1 мПа

- •1.2. Законы идеальных газов. Области их применения

- •Критические параметры некоторых веществ

- •1.3. Технологические характеристики природных газов и их компонентов

- •1.4. Термодинамическое обеспечение решения энерготехнологических задач трубопроводного транспорта природных газов

- •Значение коэффициента Джоуля-Томсона ( ) для метана в зависимости от температуры и давления

- •Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 мПа

- •Глава 2 назначение и устройство компрессорных станций

- •2.1. Особенности дальнего транспорта природных газов

- •2.2. Назначение и описание компрессорной станции

- •2.3. Системы очистки технологического газа на кс

- •2.4. Технологические схемы компрессорных станций

- •2.5. Назначение запорной арматуры в технологических обвязках кс

- •2.6. Схемы технологической обвязки центробежного нагнетателя кс

- •2.7. Конструкции и назначения опор, люк-лазов и защитных решеток в обвязке гпа

- •2.8. Системы охлаждения транспортируемого газа на компрессорных станциях

- •2.9. Компоновка газоперекачивающих агрегатов на станции

- •2.10. Система импульсного газа

- •2.11. Система топливного и пускового газа на станции

- •2.12. Система маслоснабжения кс и гпа, маслоочистительные машины и аппараты воздушного охлаждения масла

- •2.13. Типы газоперекачивающих агрегатов, применяемых на кс

- •Уральский турбомоторный завод (узтм), г. Екатеринбург

- •Невский завод им. Ленина (нзл), г.Санкт-Петербург

- •Первый Бриенский завод (Чехия), г.Брно

- •Показатели злектроприводных агрегатов

- •Показатели газомотокомпрессоров

- •Структура парка гпа в системе оао "Газпром"

- •Показатели перспективных газотурбинных установок нового поколения

- •2.14. Нагнетатели природного газа. Их характеристики

- •2.34. Неполнонапорный одноступенчатый нагнетатель 370-18 агрегата гтк-10-4 производства нзл:

- •Характеристики центробежных нагнетателей для транспорта природных газов

- •2.15. Электроснабжение кс Электроснабжение газотурбинных кс и гпа

- •Электроснабжение гпа

- •Электроснабжение электроприводной кс

- •Резервные аварийные электростанции

- •Система питания постоянным током автоматики и аварийных насосов смазки гпа, автоматики зру-10 кВ, аварийного освещения

- •2.16. Водоснабжение и канализация кс

- •Теплоснабжение кс

- •2.17. Организация связи на компрессорных станциях

- •2.18. Электрохимзащита компрессорной станции

- •2.19. Грозозащита компрессорной станции

- •Глава 3 эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •3.1. Организация эксплуатации цехов с газотурбинным приводом

- •3.2. Схемы и принцип работы газотурбинных установок

- •3.3. Подготовка гпа к пуску

- •3.4. Проверка защиты и сигнализации гпа

- •Защита по давлению масла смазки

- •Защита по погасанию факела

- •Защита по осевому сдвигу роторов

- •Защита по перепаду между маслом уплотнения и газом в полости нагнетателя (защита "масло-газ")

- •Защита от превышения температуры газа

- •Защита по превышению частоты вращения роторов твд, тнд и турбодетандера

- •Защита по температуре подшипников

- •Система защиты от вибрации

- •3.5. Пуск гпа и его загрузка

- •3.6. Обслуживание агрегата и систем кс в процессе работы

- •3.7. Подготовка циклового воздуха для гту

- •3.8. Очистка осевого компрессора в процессе эксплуатации

- •3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система

- •3.10. Противопомпажная защита цбн

- •1’’’ - Режим работы нагнетателя с малыми возмущениями. I - линия контроля помпажа;

- •3.11. Работа компрессорной станции при приеме и запуске очистных устройств

- •3.12. Особенности эксплуатации гпа при отрицательных температурах

- •3.13. Система пожаротушения гпа и ее эксплуатация

- •3.14. Вибрация, виброзащита и вибромониторинг гпа

- •3.15. Нормальная и аварийная остановка агрегатов

- •3.16. Остановка компрессорной станции ключом аварийной остановки станции (каос)

- •Глава 4 эксплуатация газоперекачивающих агрегатов с электроприводом

- •4.1. Характеристика приводов, основные типы эгпа и их устройство

- •Техническая характеристика гпа с электроприводом

- •4.2. Системы избыточного давления и охлаждения статора и ротора электродвигателя

- •4.3. Системы масло-смазки и масло-уплотнения эгпа, их отличие от систем гту

- •4.4. Редукторы - мультипликаторы, применяемые на электроприводных гпа

- •4.5. Особенности подготовки к пуску и пуск гпа

- •4.6. Обслуживание эгпа во время работы

- •4.7. Регулирование режима работы гпа с электроприводом

- •4.8. Применение на кс электроприводных гпа с регулируемой частотой вращения

- •4.9. Эксплуатация вспомогательного оборудования и систем компрессорного цеха

- •4.10. Совместная работа электроприводного и газотурбинного компрессорных цехов

- •Глава 1. Характеристики природных газов

- •Глава 2. Назначение и устройство компрессорных станций

- •Глава 3. Эксплуатация газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 4. Эксплуатация газоперекачивающих агрегатов с электроприводом

Значения параметров природного газа с содержанием метана 97% в зависимости от температуры при среднем давлении 5 мПа

#G0 |

|

|

|

|

|

|

|

|

273,2 |

1,368 |

0,874 |

41,37 |

502,2 |

120,9 |

2,618 |

10,50 |

4,391 |

278,2 |

1,360 |

0,881 |

40,33 |

515,2 |

124,0 |

2,595 |

10,94 |

4,214 |

283,2 |

1,357 |

0,889 |

39,34 |

528,1 |

127,1 |

2,575 |

10,41 |

4,041 |

288,2 |

1,354 |

0,895 |

38,40 |

540,9 |

130,2 |

2,557 |

9,90 |

3,873 |

293,2 |

1,350 |

0,902 |

37,50 |

553,7 |

133,2 |

2,542 |

9,43 |

3,710 |

298,2 |

1,347 |

0,908 |

36,64 |

566,5 |

136,5 |

2,529 |

8,98 |

3,553 |

303,2 |

1,344 |

0,914 |

35,82 |

579,2 |

139,6 |

2,519 |

8,57 |

3,402 |

308,2 |

1,341 |

0,919 |

35,04 |

591,9 |

142,7 |

2,511 |

8,18 |

3,258 |

313,2 |

1,338 |

0,924 |

34,28 |

604,5 |

145,8 |

2,505 |

7,82 |

3,121 |

318,2 |

1,334 |

0,928 |

33,57 |

617,1 |

149,0 |

2,502 |

7,48 |

2,991 |

323,2 |

1,331 |

0,933 |

32,88 |

629,6 |

152,1 |

2,502 |

7,18 |

2,870 |

328,2 |

1,328 |

0,936 |

32,22 |

642,1 |

155,2 |

2,504 |

6,90 |

2,758 |

333,2 |

1,322 |

0,943 |

30,97 |

667,0 |

162,5 |

2,515 |

6,4 |

2,560 |

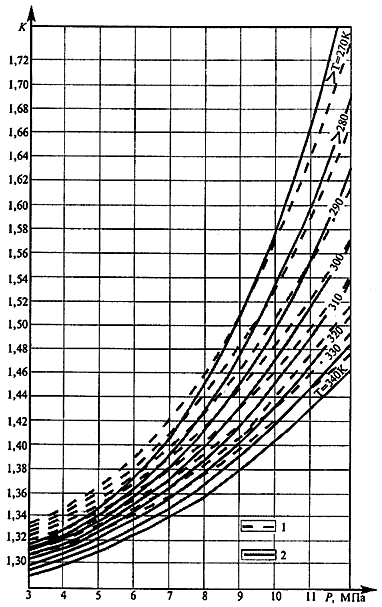

Рис. 1.5. Зависимость показателя адиабаты

![]() от давления

и температуры

для природного газа первого (1) и второго

(2) составов

от давления

и температуры

для природного газа первого (1) и второго

(2) составов

Глава 2 назначение и устройство компрессорных станций

2.1. Особенности дальнего транспорта природных газов

Основные месторождения газа в России

расположены на значительном расстоянии

от крупных потребителей. Подача газа к

ним осуществляется по газопроводам

различного диаметра. При прохождении

газа возникает трение потока о стенку

трубы, что вызывает потерю давления.

Например, при расходе газа 90 млн.нм

/сут

по трубе

![]() 1400 мм давление убывает с 7,6 до 5,3 МПа на

участке

1400 мм давление убывает с 7,6 до 5,3 МПа на

участке

![]() =

110 км. Поэтому транспортировать природный

газ в достаточном количестве и на большие

расстояния только за счет естественного

пластового давления нельзя. Для этой

цели необходимо строить компрессорные

станции (KС), которые устанавливаются

на трассе газопровода через каждые 100

-150 км.

=

110 км. Поэтому транспортировать природный

газ в достаточном количестве и на большие

расстояния только за счет естественного

пластового давления нельзя. Для этой

цели необходимо строить компрессорные

станции (KС), которые устанавливаются

на трассе газопровода через каждые 100

-150 км.

Перед подачей газа в магистральные газопроводы его необходимо подготовить к транспорту на головных сооружениях, которые располагаются около газовых месторождений. Подготовка газа заключается в очистке его от механических примесей, осушки от газового конденсата и влаги, а также удаления при их наличии, побочных продуктов: сероводорода, углекислоты и т.д.

При падении пластового давления около газовых месторождений строят так называемые дожимные компрессорные станции, где давление газа перед подачей его на КС магистрального газопровода поднимают до уровня 5,5-7,5 МПа. На магистральном газопроводе около крупных потребителей газа сооружаются газораспределительные станции для газоснабжения потребителей.

Все это свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом.

На газопроводах в качестве энергопривода КС используются газотурбинные установки, электродвигатели и газомотокомпрессоры - комбинированный агрегат, в котором привод поршневого компрессора осуществляется от коленчатого вала двигателя внутреннего сгорания.

Вид привода компрессорных станций и ее мощность в основном определяются пропускной способностью газопровода. Для станций подземного хранения газа, где требуются большие степени сжатия и малые расходы, используются газомотокомпрессоры, а также газотурбинные агрегаты типа "Солар" и ГПА-Ц-6,3, которые могут обеспечивать заданные степени сжатия. Для газопроводов с большой пропускной способностью наиболее эффективное применение находят центробежные нагнетатели с приводом от газотурбинных установок или электродвигателей.

Режим работы современного газопровода, несмотря на наличие станций подземного хранения газа, являющихся накопителями природного газа, характеризуется неравномерностью подачи газа в течение года. В зимнее время газопроводы работают в режиме максимального обеспечения транспорта газа. В случае увеличения расходов пополнение системы обеспечивается за счет отбора газа из подземного хранилища. В летнее время, когда потребление газа снижается, загрузка газопроводов обеспечивается за счет закачки газа на станцию подземного хранения газа.

Оборудование и обвязка компрессорных станций приспособлены к переменному режиму работы газопровода. Количество газа, перекачиваемого через КС, можно регулировать включением и отключением числа работающих газоперекачивающих агрегатов (ГПА), изменением частоты вращения силовой турбины у ГПА с газотурбинным приводом и т.п. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит естественно к меньшему расходу топливного газа на нужды перекачки и, как следствие, к увеличению подачи товарного газа по газопроводу.

Регулирование пропускной способности газопровода отключением работы отдельных КС при расчетной производительности газопровода обычно не практикуется из-за перерасхода энергозатрат на компремирование газа при такой схеме работы. И только в тех случаях, когда подача газа по газопроводу заметно снижается сравнительно с плановой (летом), отдельные КС могут быть временно остановлены.

Переменный режим работы компрессорной станции приводит к снижению загрузки газоперекачивающих агрегатов и, как следствие, к перерасходу топливного газа из-за отклонения от оптимального КПД ГПА.

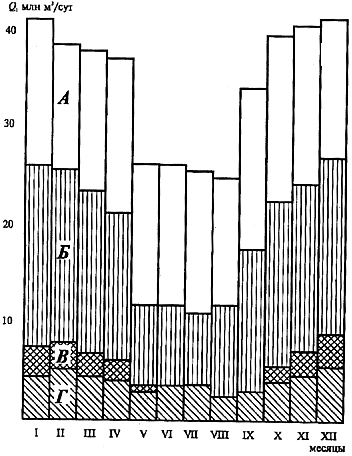

Характерный вид графиков переменного режима работы газопровода при изменении его производительности показан на рис. 2.1. Из рисунка видно, что наибольшее влияние на режим работы КС и отдельных ГПА оказывают сезонные изменения производительности газопровода. Обычно максимум подачи газа приходится на декабрь-январь, а минимум - на летние месяцы года.

Рис. 2.1. Схема сезонного колебания расхода газа крупного промышленного центра:

А - ТЭЦ; Б - промышленность (включая котельные); В - отопление; Г - коммунально-бытовые потребители

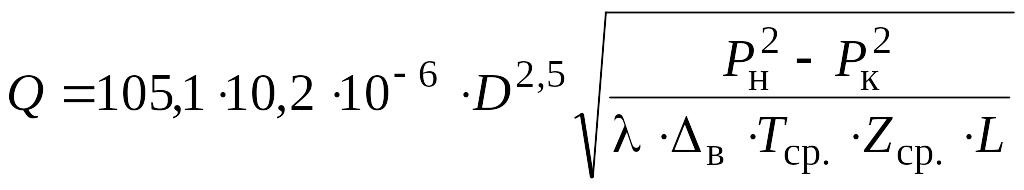

Расход газа, млн.нм /сут, через трубопровод длиной км определяется следующей формулой (при давлении 0,1013 МПа и 20°С):

,

(2.1)

,

(2.1)

где

![]() - внутренний диаметр газопровода, мм;

- внутренний диаметр газопровода, мм;

![]() и

и

![]() - давление газа соответственно в начале

и конце участка газопровода, МПа;

- давление газа соответственно в начале

и конце участка газопровода, МПа;

![]() 0,009 - коэффициент гидравлического

сопротивления;

0,009 - коэффициент гидравлического

сопротивления;

![]() - относительная плотность газа по

воздуху;

- относительная плотность газа по

воздуху;

![]() - средняя температура по длине газопровода.

К;

- средняя температура по длине газопровода.

К;

![]() - средний по длине газопровода коэффициент

сжимаемости газа;

- длина участка газопровода, км.

- средний по длине газопровода коэффициент

сжимаемости газа;

- длина участка газопровода, км.

На основании этой формулы можно вычислить пропускную способность газопровода на участке между двумя КС.

Зависимость пропускной способности газопровода от давления показана на рис. 2.2.

Затраты мощности КС можно определить по формуле

![]() ; (2.2)

; (2.2)

где

- показатель адиабаты;

![]() -

адиабатический КПД нагнетателя;

-

адиабатический КПД нагнетателя;

![]() - температура газа на входе в нагнетатель,

К. При

- температура газа на входе в нагнетатель,

К. При

![]() =

46 кг·м/кг·К,

=1,31,

= 293 K, L = 100 км,

= 0,82,

=

0,6; 1,36·10

=

46 кг·м/кг·К,

=1,31,

= 293 K, L = 100 км,

= 0,82,

=

0,6; 1,36·10![]() - переводной коэффициент, с использованием

соотношений (2.1) и (2.2) получаем зависимость

изменения мощности от производительности.

- переводной коэффициент, с использованием

соотношений (2.1) и (2.2) получаем зависимость

изменения мощности от производительности.

Расчеты показывают, что для прокачки = 90 млн.нм /сутки, на участке трубопровода 1400 мм, = 100 км необходимо затратить мощность = 50МВт. При увеличении производительности на 30 % от проектной, мощность необходимо увеличивать в два с лишним раза при сохранении конечного давления.

С ростом пропускной способности газопроводов за счет увеличения диаметра трубы и рабочего давления растет температура газа, протекающего по трубопроводу. Для повышения эффективности работы газопровода и прежде всего для снижения мощности на транспортировку газа необходимо на выходе каждой КС устанавливать аппараты воздушного охлаждения газа. Снижение температуры необходимо еще и для сохранения изоляции трубы.

Важным фактором по снижению энергозатрат на транспорт газа является своевременная и эффективная очистка внутренней полости трубопровода от разного вида загрязнений. Внутреннее состояние трубопровода довольно сильно влияет на изменение энергетических затрат, связанных с преодолением сил гидравлического сопротивления во внутренней полости трубопровода. Создание высокоэффективных очистных устройств с большим моторесурсом позволяет стабильно поддерживать производительность газопровода на проектном уровне, снижать энергозатраты на транспорт газа примерно на 10-15%.

Для уменьшения затрат мощности КС на перекачку газа, увеличения пропускной способности газопровода и экономии энергоресурсов на перекачку газа всегда выгодно поддерживать максимальное давление газа в трубопроводе, снижать температуру перекачиваемого газа за счет его охлаждения на станциях, использовать газопроводы большего диаметра, периодически осуществлять очистку внутренней полости трубопровода.