- •Курсовое проектирование Введение.

- •1. Технологическая часть

- •1.1. Краткое описание назначения, устройства и работы узла.

- •1.5.2. Расчёт размеров заготовки для изготовления или ремонта деталей

- •2. Конструкторская часть

- •3. Безопасные условия труда (бут), экологическая, пожарная безопасность

- •4. Экономическая часть

- •2. Конструкторская часть

- •3. Безопасные условия труда

- •4. Экономическая часть

- •5. Выводы и предложения по проекту

- •6. Список литературы

4. Экономическая часть

В этом разделе производится расчёт затрат на восстановление (изготовления) детали и определение экономической эффективности ремонта.

Последовательность выполнения расчёта:

4.1. Определяется прямая заработная плата производственных работников:

ОТ = Тш.к. х Сч,

где ОТ –прямая заработная плата, руб.,

Тш.к. – норма времени на операцию, мин,

Сч – часовая тарифная ставка соответствующего разряда работника, руб.

Ниже приведены значения среднего разряда производственных рабочих для некоторых цехов и отделений ремонтных организаций.

Таблица 17

Значение средних разрядов производственных рабочих АРО

Разборочно – моечное отделение |

1,5 |

Участок сборки автомобилей |

2,4 |

Участок регулировки автомобилей и устранение дефектов после испытания |

3,0 |

Медницко – радиаторное отделение |

2,3 |

Отделение ремонта кабин (кузовов) и оперения |

2,7 |

Малярное отделение |

2,6 |

Отделение ремонта двигателей |

2,9 |

Отделение ремонта агрегатов |

2,6 |

Слесарно – механическое отделение |

2,4 |

Кузнечно – рессорное отделение |

2,7 |

Термическое |

2,9 |

Сварочно – металлизационное |

3,0 |

Гальваническое отделение |

2,8 |

Часовые тарифные ставки по разрядам определяются по действующим нормативам.

4.2. Определяется премия производственных работников за своевременное и качественное выполнение работ:

Пр= 60% от ОТ

4.3. Определяется дополнительная заработная плата

Дополнительная заработная плата производственных работников составляет 10% от основной, следовательно:

ДЗП = 0,1 х ОТ

4.4. Определяется фонд оплаты труда

ФОТ = ОТ + Пр + ДЗП

4.5. Определяем начисления на заработную плату – единый соц. налог

ЕСН = 26% от ФОТ, следовательно:

ЕСН = 0,26 х ФОТ

4.6. Определяется стоимость материалов

Стоимость материалов определяется по количеству израсходованных материалов (проволоки, электродов, газа и т.п.) на одну деталь в

килограммах, литрах - по прейскурантной стоимости соответствующих материалов.

Стоимость заготовки для изготовления деталей определяется через её объём.

Стоимость чёрных и цветных металлов, электродов, газа и т.п. можно узнать из Интернета или по прейскуранту.

4.7. Определяется стоимость силовой электроэнергии

Зэл. = То х Н х Ц / 60

Где То – основное (машинное) время на операции, мин,

Н – мощность электродвигателя станка, сварочного оборудования, кВт,

Ц – стоимость силовой электроэнергии, руб.

4.8. Определяются затраты на воду и отопление

Затраты на воду для бытовых нужд определяются из расчёта 40 литров на одного работающего + 1,5 литра на 1 м2 площади помещения; затраты на отопление принимаются из расчёта 400 руб. за 1 м2 площади помещения.

В учебных целях можно принять площадь помещения 40-60 м2. Стоимость воды и отопления необходимо учитывать в действующих ценах и, соответственно, приведёнными к одной детали.

4.9. Определяются накладные расходы

Накладные расходы складываются из цеховых и общезаводских расходов и составляют 100-150% от основной заработной платы:

Нр = (1-1,5) х ОТ,

4.10. Определяется себестоимость восстановления детали

Св = ОТ + ДЗП + Пр + ЕСН + Мо + Зэл + Зв+от + Н, руб.

Все расчёты сводятся в таблицу

Наименование статей расхода |

Сумма, руб. |

Прямая заработная плата |

|

Дополнительная заработная плата |

|

Основная заработная плата |

|

Начисления - ЕСН |

|

Стоимость материалов |

|

Стоимость силовой электроэнергии |

|

Затраты на воду и отопление |

|

Накладные расходы |

|

Итого |

|

4.11. Определяется экономическая эффективность восстановления детали

Экономическая эффективность восстановления детали определяется по формуле:

Кэ = Сн х Кд / Св,

где Кэ – коэффициент эффективности,

Кд – коэффициент долговечности (ресурса работы детали после ремонта)

Кд принимается равным 0,85

Технологический процесс разработан правильно, если Кэ равен или больше единицы.

5. Выводы и предложения

В заключительной части проекта студент делает вывод о целесообразности

восстановления детали и даёт свои предложения по применению технологического процесса в реальных условиях.

6. Литература

В этом разделе студент приводит список литературы, использованной при выполнении курсового проекта.

7. Приложения

Приложения.

Пример выполнения курсового проекта.

Тема: Ремонт шатунов двигателя ЯМЗ-236

Введение

1. Технологическая часть

1.1. Краткое описание назначения, устройства, условий работы шатуна.

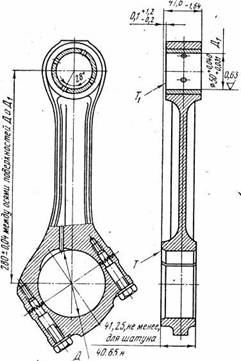

Рис.1

Шатун двигателя ЯМЗ-236

Рис.1

Шатун двигателя ЯМЗ-236

Шатун (рис. 1) изготовлен из стали 40Н2МА (ГОСТ 4543—71), а крышка из стали 40Х (ГОСТ 4543—71). Нижняя головка имеет косой разъем под углом 55°±30' к продольной оси. Шатун соединен с крышкой двумя болтами, ввернутыми в резьбовые отверстия тела шатуна. Фиксация шатуна и крышки осуществляется по шлицам и фиксирующему пояску на одном из шатунных болтов. Очень важно для работы шатунных болтов и вкладышей плотное сопряжение шлицов, поэтому грязь, заусеницы и забоины на шлицах не допускаются. Шатун с крышкой составляют комплект, одна из деталей которого не может быть заменена деталью другого комплекта. Перед сборкой шатуна резьбу болтов смазывают графитной смазкой. Затяжку начинают с длинного болта тарированным ключом крутящим моментом 20—22кгс-м.

На шатуне и крышке вблизи стыка наносятся метки спаренности шатуна с крышкой.

В нижней головке шатуна имеется отверстие диаметром 93+0,021 мм под вкладыши подшипников, в верхней головке - отверстие диаметром 56+0,03 мм под бронзовую втулку. Внутренняя поверхность втулки окончательно обработана до диаметра 50+0,040 мм после запрессовки в отверстие верхней головки шатуна, при этом колебание размера для одного шатуна должно быть не более 0,004 мм.

В процессе эксплуатации двигателя у шатунов могут возникать следующие неисправности: изгиб и скручивание, износ отверстий в нижней головке и бронзовой втулке.

Шатуны с указанными неисправностями восстанавливают. Шатуны, имеющие трещины любого размера и расположения, а также отклонение торцов верхней и нижней головок от положения в одной плоскости более чем на 1,0 мм, выбраковываются. Проверка на отсутствие трещин осуществляется на магнитном дефектоскопе в магнитном поле при силе тока 800 А.

Бронзовую втулку из верхней головки выпрессовывают при износе отверстия во втулке более 50,08 мм или при ослаблении посадки втулки.

1.2. Разборка шатунно-поршневой группы

Подробное описание работ, применяемое оборудование дано в учебных пособиях.

1.3. Мойка деталей

Подробное описание моющих растворов, синтетических моющих средств, режимы и применяемое оборудование описано в учебных пособиях.

1.4. Контроль и сортировка деталей

После мойки все детали поступают на контроль и сортировку, где их сортируют на три группы: годные, не годные и подлежащие ремонту. Основным технологическим документом для дефектовочных работ является карта на дефектацию и ремонт. В карте дан эскиз детали, перечислены все возможные дефекты, способы и средства контроля, размеры номинальные и допустимые без ремонта, а так же рекомендуемый способ восстановления. В данном курсовом проекте выполнена карта на дефектацию и ремонт шатуна двигателя ЯМЗ-236, которая представлена на 1 листе графической части.

1.5. Технологический процесс ремонта шатуна

Все дефекты шатуна указаны в карте на дефектацию и ремонт (см. стр. ).

К наиболее частому сочетанию дефектов при ремонте относятся:

1. Износ отверстия втулки верхней головки шатуна

2. Износ отверстия нижней головки шатуна

На устранения указанного комплекса дефектов проектируем маршрутный технологический процесс.

1.5.1. Последовательность операций

05 Слесарная (разборка, маркировка, выпресосвка)

10 Шлифовальная (плоскость разъема)

15 Слесарная (сборка, запрессовка втулки)

20 Расточная (расточка, хонингование)

25 Раскатка (раскатка втулки)

30 Контрольная

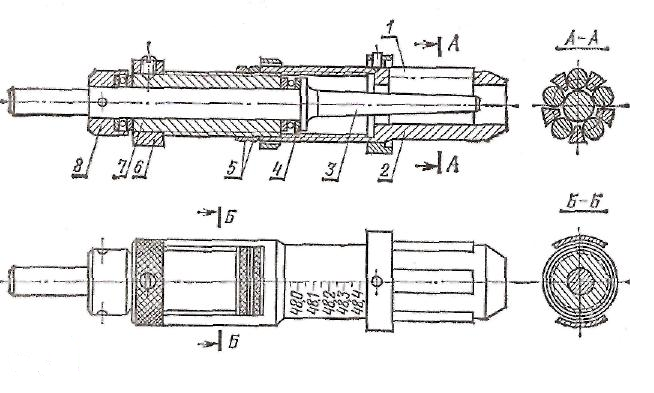

Приспособление (инструмент) для раскатки представлен на рис. 2

Раскатка состоит из:

ролик

корпус

стержень

подшипник

гайка

гильза

регулировочная втулка

кольцо

Рис. 2 Вальцовка для раскатывания втулки верхней головки шатуна 1 – ролик; 2 – корпус; 3 – конусный стержень; 4 – упорный шарикоподшипник; 5 – гайка; 6 – гильза; 7 – регулировочная втулка; 8 – кольцо.

На ролики вальцовки надевают шатун с втулкой. Удерживая корпус 2 рукой и ввертывая регулировочную втулку 7, раздвигают ролики 1 так, чтобы они плотно соприкасались с внутренней поверхностью втулки. Затем, удерживая гильзу 6 накидным ключом, вращают шпиндель станка в обратную сторону на 4...6 оборотов, тем самым раздвигая ролики и создавая натяг на развальцовку и компенсацию упругих деформаций втулки. Размер раздвижения роликов контролируют по градуированной шкале корпуса вальцовки и фиксируют гайкой и контргайкой 5. Этот размер должен быть больше диаметра пальца на 0,05...0,06 мм. После 5...6 оборотов шпинделя станка при прямом вращении (завесь процесс 10... 12 оборотов раскатки) втулка раскатывается до нормального размера.

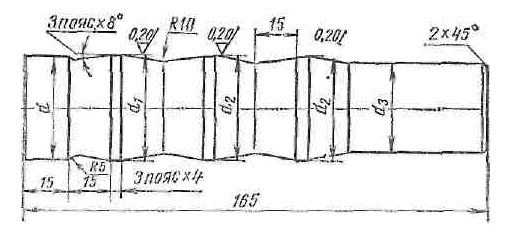

Дорнование втулок (рис. 3) проводят под прессом при непрерывной подаче дорна (на прессе с механическим приводом), смазанного дизельным маслом. Развертывать втулки вручную разжимными развертками не следует, так как при этом нарушается геометрия отверстия (развальцовка).

|

Рис.3. Дорн для втулки верхней головки шатуна:

d=D-0,3;

d1=D![]() ;

d2=D

;

d2=D![]() ;

d3=D-3;

D

– номинальный диаметр втулки

;

d3=D-3;

D

– номинальный диаметр втулки

1.5.3. Выбор необходимого оборудования

Перечень необходимого оборудования представлен в таблице 1

1

2

3

4

5

6

7

8

9 |

Верстак слесарный

Стеллаж полочный

Стеллаж секционный Станок плоско-шлифовальный.

Станок координатно -расточной

Станок вертикально- хонинговальный

Станок вертикально сверлильный

Пресс гидравл.

Приспособление для разборки шатуна |

ОРГ 1468-01-060

ОРГ 1468-03-320

ОРГ 1468-05320

3П722

ОТ 4

3К833

2Г175

ГАРО 337

настольный |

1

1

1

1

1

1

1

1 |

1200х800

1400х500

1400х500

2350х2130

1260х1120

3535х1460

1420х1920

1500х800

|

0.96

0.7

0.7

4.83

1.32

4.9

2.6

1.2

|

|

Перечень необходимого оборудования Таблица 1

1.5.4. Назначение режимов обработки и техническое нормирование

05 Слесарная

А. Установить шатун в тиски и закрепить Тву=0,2 мин

1. Разобрать крышку 1

То=0,4 мин, Тв=0,2 мин, Топ=0,6 мин

2. Маркировать крышку 2

Топ 0,1 мин

Тщ=Тву+Топ+Турп=0,2+0,6+0,6.0,08=0,8+0,048=).848 мин

Тш.к.=Тщ+Тн.3/п=0,85+5/10=1,35мин

10 Шлифовальная

А. Установить 4 шатуна на магнитный стол и закрепить.

По таблице 187 [2] определяем время на установку и снятие детли учитывая массу детали и способ установки.

Тв-0,47 мин

1. Шлифовать поверхность 1

По таблице 191 [2] определяем основное время на одновременное шлифование 4-х деталей ( длина 42х4=168мм, ширина 138 мм.)

То=1,52 мин

С учетом поправочного коэффициента Кп=0,9, учитывающего материал,

То=1,36 На одну деталь:То=1,36/4=0,34 мин

По таблице 188[2] определяем вспомогательное время на проход исходя из характера обработки.

Тв=0,6 мин

Определяем полное вспомогательное время

Тв=0,6+0,47=1,07

По таблице 184[2] принимаем глубину резанья, шлифования t=0,015 мм, с учетом припуска h=0,25, определяем количество проходов.

На одну деталь

Тпз=4,5/100=0,045 мин

Вычисляем техническую норму времени по формуле:

Тшк=Тш+Тпз=1,57 мин

15 Слесарная

А. Установить шатун в тиски и закрепить.

Тву=0,2 мин

1. Собрать шатун и крышку 1

То=2,1 мин

Тв=0,4 мин

Топ=2,5 мин

2.Запрессовать втулку 2 с нагревом головки шатуна до 200ºC

То=0,5 мин; Тв=0,4 мин, Топ=То+Тв=0,9 мин

Тдоп=0,08.Топ=0,08.0,9=0,072 мин

Тш.к.=Тмт+Тпз/п=0,2+(2,5+0,9)+8/100=3,68 мин

20 Расточная

А. Установить шатун в приспособление и закрепить

Тву=1,1мин

1.Расточить отверстие 1

По таблице 196[2] определяем время на установку и снятие детали, учитывая массу детали и способ ее закрепления.

Тв=0,25 мин

По таблице 198[2] определяем вспомогательное время на закрепление и открепление детали.

Тв=0,03 мин

Суммарное:

Тв=0,25+0,03+0,28мин (на расточку поверхности 1)

Основное время определяем по формуле:

То=t+ x I/ h x S, где

t – длина обработки t=42+2+2=46мм

По таблице 192[2] принимаем t – глубину резания в зависимости от материала

t=0,2мм

При режимах: По паспорту

S=0,05мм/об St=0,04мм/об

Vт=70м/мин Vт=76м/мин

Корректируем скорость резанья, м/мин с учетом коэффициентов по формуле:

Vк=Vт х Км х Кх х Кмр х Кох, где

Vк – откорректированная скорость резанья, м/мин

Vт – теоретическая скорость резанья, м/мин

Км – поправочный коэффициент на скорость, который зависит от материала, таблица 193[2]

Км=1

Кох = поправочный коэффициент на скорость резанья в зависимости от применяемого охлаждения.

Принимаем Кох=1

Кх – коэффициент учитывающий состояние обрабатываемой поверхности,

Принимаем Кх=1

Следовательно:

Nт=100 х Vк/ П х Д, где

Д – диаметр растачиваемой поверхности.

Nт=100 х 70/3,12 х 89=250,4 об/мин

При режимах: По паспарту

Sт=0,04мм Sф=0,05 мм/об

Vт=70м/мин Nф=210об/мин

Тогда Vф=34,9 м/мин

То=46 х 1/0,05 х 210=4,38 мин

2. Расточить отверстие 2

Основное время на расточку поверхности 2 ,определяем по формуле

То = Z x I / h x S , где

I – число проходов

Z – длина обрабатываемой поверхности

Z – 42 + 2 +2 = 46мм

По таблице 192[2] принимаем t- глубину резанья в зависимости от материала

t = 0.2мм

При режимах

Sт = 0.04мм

Vт =70м/мин

Корректируем скорость резанья по формуле , с учетом поправочных коэффициентов (Кох, Км, Кх),

Nт=1000 х 70 / 3.14 х 50 = 445.8 об/мин

По паспорту

Sф = 0.05 мм/об

Nф = 435 об/мин

Тогда Vф = 89 м/мин

То = 46 х 1 / 0.05 х 435 = 2.1 мин

Вычисляем время на всю операцию.

То = 2.1 + 4.38 = 6.48мин

Вычисляем вспомогательное время на всю операцию:

Тв = 0.28 мин

Вычисляем оперативное время :

Топ = То + Тв

∑Топ = 6.48 + 0.28 = 6.76мин

Вычисляем дополнительное время :

Тдоп = ( Топ + к ) / 100

Тдоп = (6.76 х 8) / 100 = 0.54мин

К – коэффициент оперативного времени от дополнительного, для расточки К = 8.

Вычисляем штучное время

Тш = То + Тв + Тдоп

Тш = 6,48+0,28+0,54 = 7,3мин

3.Хонинговать отверстие 1

Вспомогательное время на замену инструмента

Тв=0,4мин

То=2,01мин (по таблице 199[2])

Топ=2,41мин

4.Хонинговать отверстие 2

Аналогично переходу 3

Топ=2,41мин

Тм.к.=0,56+4,38+7,3+2,41+2,41+20/100=17,26мин

25. Раскатка

А. Установить шатун в приспособление и закрепить Тв.у=2,55мин

1. Раскатать отверстие 1

Раскатка за один проход производится:

Тнш=0,4мин (табл 118[2])

S=0,8мм/об

=500мин-1

V=100м/мин

Тп.з=18мин

Определяем норму времени:

Тшк=0,4+2,55+18/100=3,73мин

30. Контрольная

А. Установить шатун на приспособление

Тву=0,2 мин

Контролировать отверстие 1, 2, межосевое расстояние 3

Тн=1,7мин

Тдоп=0,07.1,7=0,059мин

Тш.к=0,2+1,7+0,06+10/100=2,16мин

Общее время на операции технологического процесса:

Тшк = 1,35 + 1,57 + 3,68 + 17,26 + 3,73 + 2,16 = 29,75 мин.