- •Методичні вказівки

- •Токарно-револьверного верстата мод. 1д118”

- •1. Призначення й область застосування автомата

- •2.Технічна характеристика верстата

- •3. Кінематика і устрій окремих вузлів верстата

- •4. Проектування технологічного процесу обробки деталей на автоматі

- •4.1 Загальні рекомендації

- •4.2. Встановлення послідовності переходів

- •5. Настроювання верстата

- •6. Проектування профілю кулачків

- •7. Складання циклограм

- •8.Приклад складання операційної карти обробки деталі "пробка"

- •9. Допоміжний інструмент

- •Додаток а

- •Література

- •1. Призначення й область застосування автомата ........................ 2

- •Обробки деталей на верстаті...................................................... 11

- •Додаток....................................................................................... 48

7. Складання циклограм

Поворот розподільного вала від 0 до 100 сотих відповідає тривалості одного повного циклу автомата. Циклограма дає графічне зображення всього циклу обробки деталі, розробленого і розрахованого в карті налагодження. Вона дозволяє встановити послідовність роботи кожного супорта чи механізму, перевірити раціональність прийнятих поєднань робочих і холостих ходів та виявити всі помилки, що могли бути допущені при розробці технологічного процесу і розрахунку цифрової інформації карти налагодження.

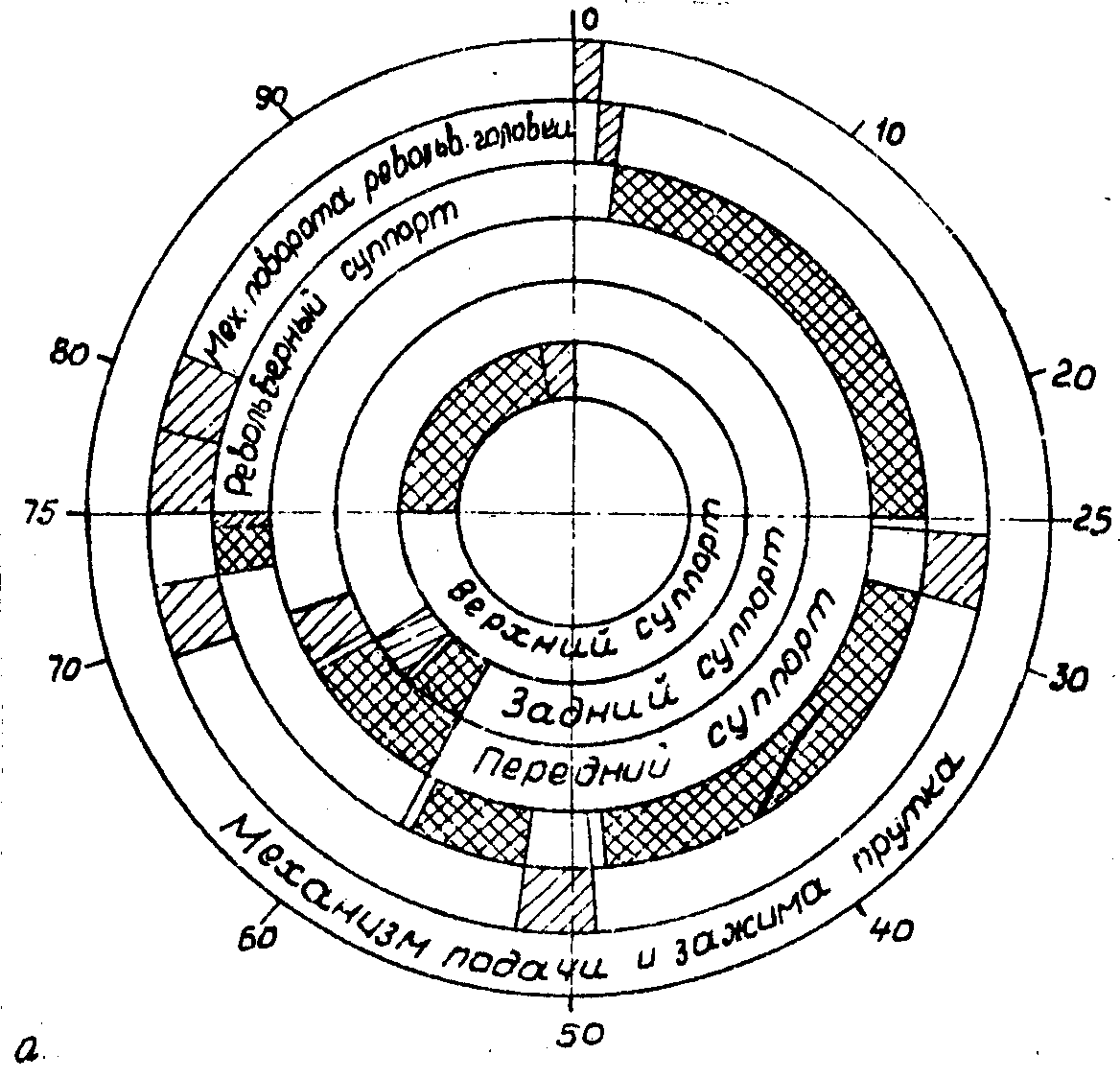

Циклограма може виконуватися в полярних (кругових) координатах (рис. 18, а). Робочі і допоміжні рухи кожного робочого органа виражаються визначеним сектором з межами кутів, зазначених у технологічній карті, і займають визначене положення відносно початку циклу (нульова лінія в циклограмі).

Відводячи кожному робочому органу своє концентричне кільце в циклограмі, можна представити картину відносного руху робочих органів автомата.

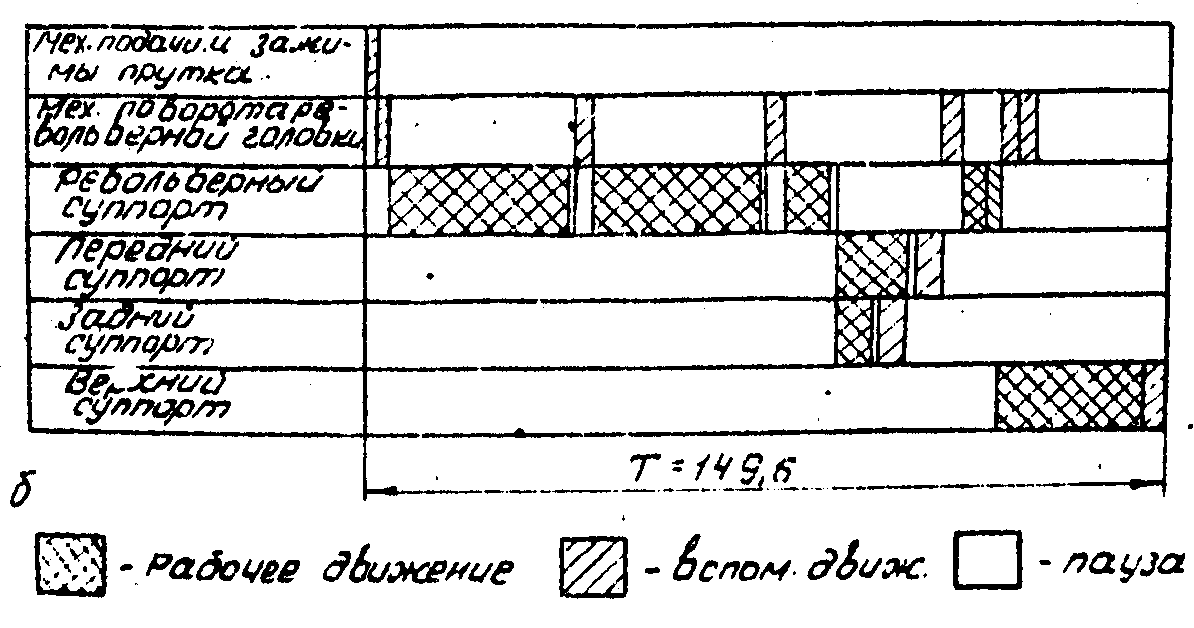

Якщо прийняти, що довжина відрізка пропорційна часу циклу, то можна побудувати циклограму в прямокутних координатах (розгорнуту, див. рис. 18, б), де тривалість кожного переходу відображається частинами відрізка в прийнятому масштабі.

8.Приклад складання операційної карти обробки деталі "пробка"

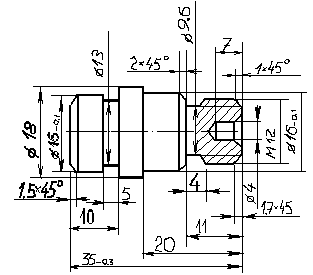

1. Розробляють технологічний процес обробки. У форму 8 (ДСТ 3.1404-74) викреслюють ескізи переходів (рис. 19).

Переходи 1, 3, 6, 9, 15 здійснюються револьверним супортом, переходи 11(11) - переднім і заднім супортами, перехід 17 – вертикальним.

2. Визначають величини робочих ходів інструментів по формулі (2), мм:

l3

= 20+1 = 21; l(11)

=

![]() +

0,3 = 1,5;

+

0,3 = 1,5;

l6 = 13 + 1 = 14; l15 = 12 + 1,752 = 15,5;

l9 = 7 + 0,34 + 0,8 = 9; l16 = l15 = 15,5;

l11

=

![]() +

0,5 = 3; l17

= 13/2 + 0,5 + 0,5 = 7,5;

+

0,5 = 3; l17

= 13/2 + 0,5 + 0,5 = 7,5;

3. Вибирають швидкості різання по табл. П.4 і розраховують частоти обертання шпинделя по формулі (3), об/хв:

Рис.18 Циклограма обробки деталі: а - в полярних координатах; б –в прямокутних координатах

Рис.19 Схема технологічного процесу обробки деталі

По табл. П.6 вибирають ближче найменше значення частот, фактично існуючих на автоматі при змінних шестірнях А=29, Б=65. По формулі (4) розраховують фактичні швидкості різання, м/хв:

Швидкість різання при свердлуванні отвору 4 недостатня (V9=18.46

м/хв), тому бажане застосування швидкосвердлувального пристрою, але при зустрічному обертанні свердла і заготовки мінімальна частота n=5550+465=6015 об/хв. Тоді швидкість різання, м/хв:

![]()

що значно більше рекомендованої швидкості. Отже, швидкосвердлувальний пристрій в даному випадку застосовувати не можна. Швидкість при свердлуванні приймають V9=18.46.

Як основну частоту обертання шпинделя приймають nосн=465об/хв. Коефіцієнти приведення визначають по формулі (5):

![]()

![]()

для переходів 3,6,11,16,17 К=1.

4. Вибирають величини подач по табл.П.5, мм/об:

S3=0,08; S(11)=0,03;

S6=0,06; S15=1,75;

S9=0,05; S16=1,75;

S11=0,03; S17=0,03.

5. Визначають кількість обертів шпинделя, необхідних для виконання

окремих переходів, по формулі (6), об:

Суму приведеної кількості обертів шпинделя, необхідних для виконання

несуміщених переходів, визначають по формулі (7),об:

∑np=263+233+57+100+27+9+250=939.

6. Попередньо визначають час одного циклу. Час потрібний для

здійснення робочих ходів, визначають по формулі (8), с:

Час на холості ходи визначають: по табл. П.2 на розтискання цанги, подачу і затиск матеріалу tn=0.51 с; по табл. П.2 на індексування револьверної головки tr=0.51 с; чотири несуміщених перемикань револьверної голівки tr=40.51=2.04 с (два перемикання поєднані з часом відрізки); час відводу відрізного і фасонного різців приймається рівним 0.03Т для кожного (тобто 0.03 від тривалості циклу); час вистою різців під час зачищування - 0,5·4=2 с.

Загальний час одного циклу визначають по формулі (9):

Т=121,16+0,51+2,04+2•0,03T+2;

T-0,06T=12,71;

![]()

7.Визначають число сотих часток оберту кулачків для виконання

холостих і робочих переходів.

В залежності від часу циклу Т по табл. 2 приймають число сотих

холостих переходів рівними: подача і затиск прутка - 1 сота, перше переключення револьверної головки - 1; кожне наступне перемикання

револьверної головки - 3; на зачищення поверхні в кінці роботи інструмента - 0.5; на відвід відрізного і фасонного різців - по 3 сотих.

∑Сx=1+1+0.5+3+0.5+3+0.5+3+0.5+3+0.5+3+3=19 сотих.

Загальна кількість сотих оберту, припадає на всі несуміщені робочі

ходи, визначають по формулі (10):

∑Ср = 100 – 19 = 81 сота

Кількість сотих, які припадають на кожний робочий перехід, визначають

по формулі (11):

8. Визначають продуктивність автомата. Повна кількість обертів шпинделя, необхідних для виготовлення одної деталі, визначають по формулі (12), об:

![]()

Тривалість виготовлення одної деталі визначають по формулі (13), с:

![]()

По табл. П. 6 найближчий фактичний час виготовлення одної деталі

Т=149 с і змінні колеса розподільного вала с=39; d=41; e=28; f=52; g=23; h=57.

Циклову продуктивність автомата визначають по формулі

![]()

9. Визначають відстань від револьверної головки до торця шпинделя в

кінці кожного переходу. Довжину заготовки визначають по формулі (15), мм:

lзаг=35+2+5=42.

Відстань L від револьверної голівки до торця шпинделя з врахуванням

розмірів державок визначають по формулі (16), мм:

L1=42+55=97; L9=42-7+50=85; L9=42-7+50=85;

L3=42-20+54=76; L15=42-12+53=83.

L6=42-13+46=75;

Найменша відстань від торця шпинделя до револьверної головки

Lmin=75 мм (шостий перехід).

10.Визначають радіуси кулачка револьверної головки. Із табл. П.3

максимальний радіус кулачка Rmax=85 мм. Радіус кулачка в кінці шостого переходу Rk=Rmax, тобто 85 мм. Оскільки Lmin= L6 знаходиться в межах від [Lmin] до [ Lmax], тобто від 65 до135 мм (см. характеристику автомата), то для решти переходів величину Rki визначають по формулі (17), мм:

Rk3=85-(76-75)=84;

Rk9=85-(85-75)=75;

Rk15=85-(83-75)=77.

Початкові радіуси Rн визначають по формулі (19), мм:

RH3=84-21=63; RH9=75-9=66;

RH6=85-14=71; RH15=77-15,5=61,5.

Кінцевий результат дільниці кулачка, призначеного для нарізання

різьби, знижують на 13%, тобто на 2 мм: Rk15=77-2=75 мм.

Радіус кулачка, на якому відбувається подача і затискання прутка,

рівняється початковому радіусу наступного робочого переходу, тобто R1=RH3=63 мм.

Кінцеві радіуси кулачків поперечних супортів визначають по формулі

(20).

Найбільші радіуси всіх кулачків поперечних супортів Rmax=62 мм

(табл.3):

Rk11=62-6.5=55.5 мм (поперечний супорт);

Rk(11)=62-4,8=57,2 мм (задній супорт );

Rk17=62 мм (верхній супорт).

Початкові радіуси кулачків визначають по формулі (19):

RH11=55.5-3=52.5 мм;

RH(11)=57.2-1.5=55.7 мм;

RH17=62-7.5*1/0.81=52.7 мм.

Всі отримані результати заносять в операційну карту обробки (табл. 4).

На рис. 10-13 показані робочі креслення дискових кулачків, побудованих

на основі карти обробки (табл. 4). На рис. 18 зображені циклограми роботи автомата, налагодженого на обробку пробки, в полярних координатах.

Початок таблиці 4

Операційна карта обробки пробки на автоматі 1Д118

Заготовка |

Профіль і розміри |

Пруток Ø 18=3000 |

Охолодження |

Сульфофрезол |

Подача і затиск матеріа- лу |

0 |

||

Положення кулачків для переключення револьверної головки |

Лі ве |

74 |

||||||

Пра ве |

72 |

|||||||

Тв, с |

27,84 |

6 |

78 |

|||||

Назва і марка матеріалу |

Сталь А-12 |

То,с |

121,16 |

5 |

75 |

|||

Число обертів шпинделя, об/хв |

потрібне |

1159 |

4 |

69 |

||||

на верстаті |

465 |

3 |

49 |

|||||

Назва операції |

Автоматна |

Обладнання (назва модель) |

Токарно-револьверний автомат мод.1Д118 |

2 |

26;5 |

|||

1 |

1 |

|||||||

Змінні шестерні подач |

|

57 |

||||||

|

23 |

|||||||

|

52 |

|||||||

|

28 |

|||||||

|

41 |

|||||||

|

39 |

|||||||

Змінні шестерні швидкостей |

Б |

65 |

||||||

A |

29 |

|||||||

Кулачки |

радіус |

до |

63 |

62 |

84 |

84 |

70 |

85 |

85 |

65 |

75 |

75 |

60,5 |

75 |

61,5 |

35 |

35 |

55,5 |

55,5 |

30 |

57,2 |

57,2 |

30 |

62 |

30 |

||||

від |

63 |

62 |

63 |

84 |

70 |

71 |

85 |

65 |

66 |

75 |

60,5 |

61,5 |

75 |

35 |

35 |

52,5 |

55,5 |

55,5 |

55,7 |

57,2 |

57,2 |

52,7 |

62 |

||||||

соті |

до |

1 |

2 |

25 |

26,5 |

28,5 |

48,5 |

49 |

52 |

57 |

57,5 |

72 |

74 |

75 |

78 |

81 |

65,5 |

66 |

69 |

61,5 |

62 |

65 |

97 |

100 |

|||||

від |

0 |

1 |

2 |

25 |

25,5 |

28,5 |

48,5 |

49 |

52 |

57 |

6,9 |

72 |

74 |

75 |

78 |

57,5 |

65,5 |

66 |

57,5 |

61,5 |

62 |

75 |

97 |

||||||

холост. |

хід |

1 |

1 |

|

0,5 |

3 |

|

0.5 |

3 |

|

0,5 |

3 |

|

|

(3 |

(3 |

|

0,5 |

3 |

|

(0,5 |

(3 |

|

3 |

|||||

робоч. |

хід |

|

|

23 |

|

|

20 |

|

|

5 |

|

|

2 |

1 |

|

|

8 |

|

|

(4 |

|

|

22 |

|

|||||

Число обертів |

прий- |

няте |

|

|

|

263 |

|

|

233 |

|

|

57 |

|

|

27 |

9 |

|

|

100 |

|

|

(50 |

|

|

250 |

|

|||

роз- |

рахун- |

кове |

|

|

263 |

|

|

233 |

|

|

180 |

|

|

9 |

9 |

|

|

100 |

|

|

50 |

|

|

250 |

|

||||

Відно- |

шення |

плеч |

важелів |

|

|

1;1 |

|

|

1;1 |

|

|

1;1 |

|

|

1;1 |

1;1 |

|

|

1;1 |

|

|

1;1 |

|

|

1;0,81 |

|

|||

Пода- |

ча, |

мм/об |

|

|

|

0,08 |

|

|

0,06 |

|

|

0,05 |

|

|

1,75 |

1,76 |

|

|

0,03 |

|

|

0,03 |

|

|

0,03 |

|

|||

Шви- |

дкість |

різання |

м/хв |

|

|

26,28 |

|

|

23,36 |

|

|

18,46 |

|

|

5,84 |

|

|

|

26,28 |

|

|

23 |

|

|

18,98 |

|

|||

Довж. |

робоч. |

ходу, |

мм |

|

|

21 |

|

|

14 |

|

|

9 |

|

|

15,5 |

15,6 |

|

|

3 |

|

|

1.5 |

|

|

7,5 |

|

|||

Зміст |

переходу |

|

|

Подача до упора |

Поворот РГ |

Обточування Ø16-0,1 |

Центрування |

Зачищення |

Поворот РГ |

Обточування під різьбу М12 |

Зачищення |

Поворот РГ |

Свердлування Ø4 |

Зачищення |

Поворот РГ |

Нарізання різьби М12 |

Збіг плашки |

Поворот РГ |

Поворот РГ |

Проточка канавки b=3 |

Зняття фаски 1,5*45 |

Зачищення |

Відвід різця |

Проточка канавки b=4 |

Зняття фаски 1,7*45 |

Зачищення |

Відвід різця |

Відрізка |

Відвід різця |

номер |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

14 |

15 |

16 |

(17 |

(17 |

11 |

12 |

13 |

(11 |

(11 |

(11 |

17 |

18 |

||||||

переходу |

|||||||||||||||||||||||||||||

Назва |

Револьверна головка |

Передній |

Задній |

Верхн. |

|||||||||||||||||||||||||

механізмів |

Поперечні супорти |

||||||||||||||||||||||||||||