- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

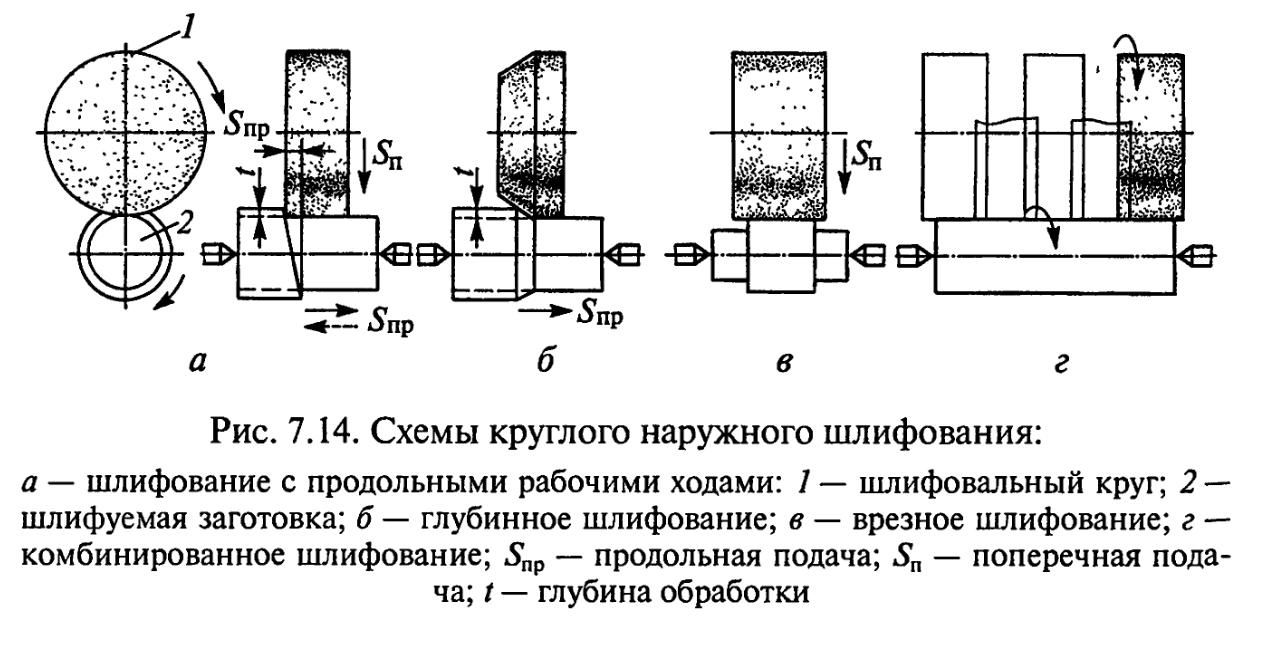

23 Обработка наружных поверхностей деталей шлифованием.

Н аружное

круглое шлифование заготовок типа тел

вращения на центровых станках можно

осуществить продольными рабочими

ходами, врезанием и комбинированно

(рис). При шлифовании с продольными

рабочими ходами (рис а)

шлифуемая

заготовка 2,

вращаясь

в неподвижных центрах, совершает

продольное перемещение вдоль своей оси

со скоростью vSnp

(мм/мин).

В конце двойного или каждого хода

шлифовальный круг 1 перемещают в

направлении, перпендикулярном оси

шлифуемой заготовки 2,

на

установленную глубину шлифования. Этот

способ целесообразно применять для

шлифования заготовок с цилиндрической

поверхностью значительной длины. Глубину

шлифования рекомендуется выбирать не

более 0,05 мм на ход стола. При чистовом

шлифовании глубина шлифования еще

меньше. Глубинное шлифование (рис б)

как

разновидность шлифования с продольной

подачей круга применяют при обработке

жестких коротких заготовок со снятием

припуска до 0,4 мм за один проход. Основную

работу резания выполняет коническая

часть круга, а его цилиндрическая часть

только зачищает обрабатываемую

поверхность заготовки. Глубинное

шлифование можно рассматривать как

разновидность обдирочного шлифования.

Обработку производят с большими глубинами

(свыше 5 мм), с малыми скоростями продольных

подач (100... 300 мм/мин), в основном за один

рабочий ход стола. Под обдирочным

шлифованием понимают обработку,

предназначенную для удаления с заготовки

дефектного слоя материала после литья,

ковки, штамповки, прокатки и сварки.

Врезное шлифование (рис в)

применяют

при обдирочном и чистовом шлифовании

цилиндрических заготовок. При чистовом

шлифовании в отличие от обдирочного

преследуют цель достичь необходимых

формы и параметра шероховатости шлифуемой

поверхности. Шлифование производят

одним широким кругом, высота которого

на 1,0... 1,5 мм больше длины шлифуемой

поверхности. Заготовка не имеет движения

продольной подачи; движение поперечной

подачи шлифовального круга на заданную

глубину производят непрерывно или

периодически. Для получения поверхности

с меньшими отклонением формы и

шероховатостью шлифовальному кругу

сообщают дополнительное осевое

колебательное (осциллирующее) перемещение

(до 3 мм) влево и вправо. При комбинированном

шлифовании (рис г) сочетается шлифование

с продольными ходами и врезанием. Этот

способ применяют при шлифовании длинных

заготовок. Вначале шлифуют один участок

вала при движении поперечной подачи

круга, затем соседний с ним участок и

т.д. Края участков при шлифовании

перекрывают друг друга на 5... 10 мм, однако

обработанная поверхность получается

ступенчатой. Поэтому на каждом участке

снимают неполный припуск. Оставшийся

слой (0,02...0,08 мм) снимают 2-3 продольными

ходами с увеличенной скоростью.

аружное

круглое шлифование заготовок типа тел

вращения на центровых станках можно

осуществить продольными рабочими

ходами, врезанием и комбинированно

(рис). При шлифовании с продольными

рабочими ходами (рис а)

шлифуемая

заготовка 2,

вращаясь

в неподвижных центрах, совершает

продольное перемещение вдоль своей оси

со скоростью vSnp

(мм/мин).

В конце двойного или каждого хода

шлифовальный круг 1 перемещают в

направлении, перпендикулярном оси

шлифуемой заготовки 2,

на

установленную глубину шлифования. Этот

способ целесообразно применять для

шлифования заготовок с цилиндрической

поверхностью значительной длины. Глубину

шлифования рекомендуется выбирать не

более 0,05 мм на ход стола. При чистовом

шлифовании глубина шлифования еще

меньше. Глубинное шлифование (рис б)

как

разновидность шлифования с продольной

подачей круга применяют при обработке

жестких коротких заготовок со снятием

припуска до 0,4 мм за один проход. Основную

работу резания выполняет коническая

часть круга, а его цилиндрическая часть

только зачищает обрабатываемую

поверхность заготовки. Глубинное

шлифование можно рассматривать как

разновидность обдирочного шлифования.

Обработку производят с большими глубинами

(свыше 5 мм), с малыми скоростями продольных

подач (100... 300 мм/мин), в основном за один

рабочий ход стола. Под обдирочным

шлифованием понимают обработку,

предназначенную для удаления с заготовки

дефектного слоя материала после литья,

ковки, штамповки, прокатки и сварки.

Врезное шлифование (рис в)

применяют

при обдирочном и чистовом шлифовании

цилиндрических заготовок. При чистовом

шлифовании в отличие от обдирочного

преследуют цель достичь необходимых

формы и параметра шероховатости шлифуемой

поверхности. Шлифование производят

одним широким кругом, высота которого

на 1,0... 1,5 мм больше длины шлифуемой

поверхности. Заготовка не имеет движения

продольной подачи; движение поперечной

подачи шлифовального круга на заданную

глубину производят непрерывно или

периодически. Для получения поверхности

с меньшими отклонением формы и

шероховатостью шлифовальному кругу

сообщают дополнительное осевое

колебательное (осциллирующее) перемещение

(до 3 мм) влево и вправо. При комбинированном

шлифовании (рис г) сочетается шлифование

с продольными ходами и врезанием. Этот

способ применяют при шлифовании длинных

заготовок. Вначале шлифуют один участок

вала при движении поперечной подачи

круга, затем соседний с ним участок и

т.д. Края участков при шлифовании

перекрывают друг друга на 5... 10 мм, однако

обработанная поверхность получается

ступенчатой. Поэтому на каждом участке

снимают неполный припуск. Оставшийся

слой (0,02...0,08 мм) снимают 2-3 продольными

ходами с увеличенной скоростью.

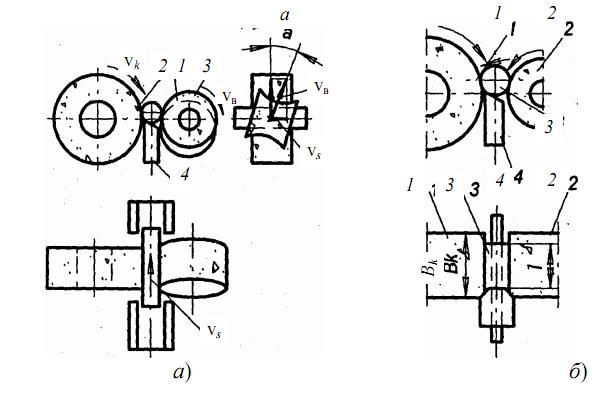

Н а

бесцентрово-шлифовальных

полуавтоматах и автоматах можно шлифовать

заготовки деталей тина тел вращения с

цилиндрическими, коническими и фасонными

поверхностями. Применяют два метода

шлифования:

проходное

(способ

продольного

движения

подачи,

рис2 а)

и

врезное (способ поперечного движения

подачи, рис2 б).

При

проходном шлифовании за несколько

рабочих ходов можно достигнуть точности

по 6-му квалитету и Ra

= 0,2 мкм. Врезным шлифованием (рис2 б)

обрабатывают

заготовки круглых деталей с уступами,

а также заготовки, имеющие форму конуса.

При этом методе оси кругов параллел или

ведущий круг устанавливается под малым

углом (а=0,2...0,5°), а осевому перемещению

обраб загот препятствует установленный

упор. По аналогии с врезным шлифованием

находит применение обработка не

шлифовальными кругами, а шлифовальной

лентой, закрепляемой на ведущем и ведомом

шкивах. Обрабатываемую заготовку также

устанавливают на нож.

а

бесцентрово-шлифовальных

полуавтоматах и автоматах можно шлифовать

заготовки деталей тина тел вращения с

цилиндрическими, коническими и фасонными

поверхностями. Применяют два метода

шлифования:

проходное

(способ

продольного

движения

подачи,

рис2 а)

и

врезное (способ поперечного движения

подачи, рис2 б).

При

проходном шлифовании за несколько

рабочих ходов можно достигнуть точности

по 6-му квалитету и Ra

= 0,2 мкм. Врезным шлифованием (рис2 б)

обрабатывают

заготовки круглых деталей с уступами,

а также заготовки, имеющие форму конуса.

При этом методе оси кругов параллел или

ведущий круг устанавливается под малым

углом (а=0,2...0,5°), а осевому перемещению

обраб загот препятствует установленный

упор. По аналогии с врезным шлифованием

находит применение обработка не

шлифовальными кругами, а шлифовальной

лентой, закрепляемой на ведущем и ведомом

шкивах. Обрабатываемую заготовку также

устанавливают на нож.