технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

13.6.5.Классификация цементов для крепления скважин

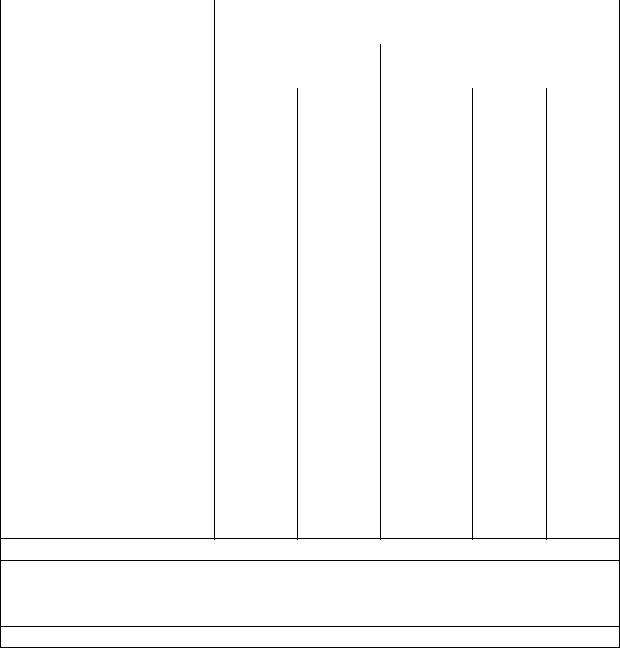

ВРоссии и странах СНГ используются тампонажные цементы, выпускаемые согласно ГОСТ 1581-96, который адаптирован к стандарту Американского нефтяного института (API). Классификационные признаки тампонажных портландцементов приведены в таблице 13.16.

Таблица 13.16 ГОСТ 1581-96 Классификация тампонажных портландцементов

|

|

|

|

|

|

|

|

составу |

|

I |

|

Тампонажный портландцемент бездобавочный |

|||

|

|

|

|

|

|

|

|

|

|

I - G |

Тампонажный портландцемент бездобавочный с норми- |

||||

|

|

|

рованными требованиями при водоцементном отноше- |

||||

вещественному |

|

|

нии, равном 0,44 |

|

|||

|

|

|

|

|

|

|

|

|

|

I - H |

Тампонажный портландцемент бездобавочный с норми- |

||||

|

|

|

рованными требованиями при водоцементном отноше- |

||||

|

|

|

нии, равном 0,38 |

|

|||

|

|

II |

Тампонажный портландцемент с минеральными добав- |

||||

|

|

|

ками |

|

|

|

|

По |

|

III |

Тампонажный портландцемент со специальными добав- |

||||

|

|

ками, регулирующими плотность цементного теста |

|||||

|

|

|

|||||

По плотности цементного теста, |

|

облегченный (Об) |

|||||

цемент типа III |

|

|

|

|

утяжеленный (Ут) |

||

По температуре примене- |

низких и нормальных температур (15 – 50) °С |

||||||

|

|

ния |

|

|

умеренных температур (51 – 100) °С |

||

|

|

|

|

|

повышенных температур (101—150) °С |

||

По сульфатостойкости |

|

обычный (требования по сульфатостойкости |

|||||

|

типы I, II, III |

|

не предъявляются) |

|

|||

|

|

|

|

|

сульфатостойкий (СС) |

||

По сульфатостойкости |

|

высокой сульфатостойкости (СС-1) |

|||||

|

типы I-G, I-H |

|

умеренной сульфатостойкости (СС-2) |

||||

|

|

|

|

|

|

|

|

В соответствии со стандартом по вещественному составу цементы делятся на три типа:

Тип I – бездобавочный цемент, выпускавшийся ранее по отечественным стандартам, контрольные испытания которого всегда проводятся при В/Ц=0,5. Данный тип цемента выпускается на российских цементных заводах.

Тип I-G и I-H – цементы, выпускаемые по стандарту API, и отличающиеся тем, что все контрольные испытания данных цементов производятся при В/Ц, равном 0,44 и 0,38. Цемент типа I-Gвыпускается в России на Сухоложском и Вольском цементных заводах. Цемент типа I-H в России не выпускается.

108 |

429 |

vk.com/club152685050 | vk.com/id446425943

Цемент типа II отличается от цементов типа I тем, что в нем допускается некоторое количество модифицирующих минеральных добавок, применяемых для придания цементу специальных свойств, например, повышение термической или коррозионной стойкости.

Допустимое количество добавок, вводимое в состав цементов, приведено в таблице 13.17.

Ограничение добавок осадочного происхождения обусловлено тем, что большинство из них содержит глинистые минералы, отрицательно сказывающиеся на свойствах цементного раствора и получаемого камня.

|

|

|

Таблица 13.17 |

|

Вещественный состав цементов |

||

|

|

|

|

Тип |

Содержание |

Содержание добавки, % |

|

цемента |

клинкера, % |

Минеральная |

Облегчающая |

|

|

добавка |

или утяжеляющая добавка |

|

|

|

|

I, I-G, I-H |

100 |

Не |

допускается |

II |

80 – 94 |

6-20* |

– |

|

|

|

|

III |

30 – 89 |

– |

11 – 70 |

* Добавок осадочного происхождения не должно быть более 10 % массы

цемента

Цемент типа III всегда содержит добавки, регулирующие плотность тампонажного раствора, поэтому сразу после обозначения III следуют знаки «Об» или «Ут», показывающие назначение добавки – для получения облегченного или утяжеленного цемента. При этом значения плотности получаемых растворов приведены в таблице 13.18.

По температуре применения тампонажные цементы делят на три группы (табл. 13.16). Кроме того, согласно ГОСТ цементы классифицируются по их сульфатостойкости (табл. 13.16).

Таблица 13.18 Значение плотности цементного теста для цемента типа III

|

|

|

|

|

|

|

Планируемая плотность раствора, кг/м3 |

|

|||

облегченного |

утяжеленного |

||||

Обозначение |

|

Плотность ± 40 |

Обозначение |

|

Плотность ± 40 |

|

|

|

|

|

|

0б 4 |

|

1400 |

Ут О |

|

2000 |

0б 5 |

|

1500 |

Ут 1 |

|

2100 |

0б 6 |

|

1600 |

Ут 2 |

|

2200 |

|

|

|

Ут З |

|

2300 |

|

|

|

|

|

|

430 |

109 |

vk.com/club152685050 | vk.com/id446425943

Примеры условных обозначений тампонажных портландцементов: ПЦТ II 50 ГОСТ 1581-96 – портландцемент тампонажный с мине-

ральными добавками для низких или нормальных температур без предъявления требований к сульфатостойкости.

ПЦТ I - G – CC-2 ГОСТ 1581-96 – портландцемент тампонажный бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,44, умеренной сульфатостойкости.

ПЦТ III - Об 5 - 100 - ГФ ГОСТ 1581-96 – портландцемент тампонажный с облегчающими добавками для получения растворов плотностью 1500 кг/м3, для умеренных температур, гидрофобизированный.

Символы «ГФ» обозначают, что в процессе помола в него добавлялось 0,01–0,02 % гидрофобизатора, который снижает конденсацию влаги в порах между частицами цемента из воздуха, предупреждая слеживание и комкование цемента при хранении.

Если в обозначении цемента будет ПЛ, значит, при помоле в цемент вводилась пластифицирующая добавка.

Характеристики тампонажных цементов, регламентированные стандартом, приведены в таблице 13.19.

Дополнительные характеристики цементов ПЦТI-G, ПЦТI-Н представлены в таблице 13.20.

Из свойств цемента стандартом регламентируются гранулометрический состав, контролируемый по остатку на сите 008 (размер ячейки 80 мкм), который не должен превышать 12–15 % в зависимости от вида цемента.

Другим регламентируемым показателем свойств цемента является удельная поверхность, которая для цементов, используемых при низких и нормальных температурах, должна быть не менее 270 м2/кг (2700 см2/г). Для цементов, используемых при более высоких температурах, требования по удельной поверхности ниже, поскольку в них могут содержаться модифицирующие добавки грубого помола (песок, шлаки и др.). Для утяжеленных цементов удельная поверхность может быть еще ниже из-за небольшой удельной поверхности утяжелителя.

Для тампонажных растворов стандартом регламентируются следующие показатели (табл. 13.19):

−водоотделение;

−подвижность;

−прокачиваемость.

Определение водоотделения проводится при регламентированных, для данного типа цемента, водоцементных отношениях (В/Ц). Большинство современных цементов имеют водоотделение растворов менее 5 мл.

Подвижность цементных растворов характеризуется их растекаемостью, определяемой с помощью конуса АзНИИ, которая не должна быть менее 200 мм.

110 |

431 |

vk.com/club152685050 | vk.com/id446425943

Таблица 13.19

Характеристики цемента по ГОСТ 1581-96

|

|

||||

|

Значение для цемента при температурах приме- |

||||

Наименование |

|

|

нения |

|

|

низких и нор- |

умеренных и повышенных |

||||

показателя |

мальных |

|

|

|

|

|

Тип I, II |

Тип |

Тип I, II |

Тип |

Тип |

|

|

III-Об |

|

III-Об |

III-Ут |

1. Прочность при изги- |

|

|

|

|

|

бе, МПа, не менее, в |

|

|

|

|

|

возрасте: |

|

|

|

|

|

1 сут |

– |

– |

3,5 |

– |

– |

2 сут |

2,7 |

0,7 |

– |

1,0 |

2,0 |

2. Тонкость помола*: |

|

|

|

|

|

- остаток на сите с |

12,0 |

10,0 |

15,0 |

12,0 |

12,0 |

сеткой № 008 по |

|

|

|

|

|

ГОСТ 6613, %,не более |

|

|

|

|

|

|

|

|

|

|

|

- удельная поверхность, |

270 |

– |

250 |

– |

230 |

м2/кг, не менее |

|

|

|

|

|

3.Водоотделение, мл, не |

8,7 |

7,5 |

8,7 |

7,5 |

10.0 |

более |

|

|

|

|

|

4.Растекаемость це- |

|

|

|

|

|

ментного раствора, мм, |

|

|

|

|

|

не менее для цемента: |

|

|

|

|

|

не gластифицированного |

200 |

– |

200 |

– |

– |

пластифицированного |

220 |

– |

220 |

– |

– |

5. Время загустевания до консистенции 30 Be**, мин, не менее 90 *допускается определять тонкость помола для цемента типа I только по удельной поверхности, а для цемента типов II и III-Ут – только по остатку на сите **Единицы консистенции Бердена

Прокачиваемость тампонажных растворов характеризуется их загустеванием (консистенцией), определяемой с помощью консистометров, причем независимо от условий применения, определение консистенции при входном контроле цемента проводится при нормальных температурах.

Из свойств цементного камня ГОСТом регламентируется только прочность. Для большинства цементов она определяется на изгиб в возрасте 2 суток при твердении в нормальных условиях, которая для цементов I, II типа должна быть не менее 2.7 МПа, а для облегченных цементов не менее 0,7 МПа.

432 |

111 |

vk.com/club152685050 | vk.com/id446425943

Для цементов I-G, I-H регламентируется прочность на сжатие через 8 часов твердения при температурах 38 и 60 оС. Кроме того, у этих цементов контролируется водоотделение и консистенция (табл. 13.20).

Таблица 13.20 Требования к показателям свойств цементов I-G и I-H

|

|

|

|

Значения для цемента |

|

Наименование показателя |

|

типов |

|

I-G и I-H |

|

|

не менее |

не более |

|

|

|

Прочность на сжатие, МПа, через 8 ч твердения: |

|

|

при температуре: 38 °С |

2,1 |

– |

|

|

|

60 °С |

10,3 |

– |

|

|

|

Водоотделение, мл |

– |

3,5 |

|

|

|

Консистенция цементного теста через 15–30 |

– |

30 |

|

|

|

Время загустевания до консистенции 100 Ве, |

90 |

120 |

|

|

|

13.6.6. Коррозия цементного камня

Крепь скважины постоянно находится в контакте с окружающей средой, и цементный камень, являющийся одним из составляющих крепи, в течение всего срока «жизни» скважины взаимодействует с компонентами этой среды. Во многих случаях возможно химическое взаимодействие цементного камня и среды. Если такое взаимодействие приводит к снижению прочностных свойств камня – к его частичному или полному разрушению, говорят об «агрессивности» среды по отношению к данному материалу.

Интенсивность взаимодействия материала и среды зависит и от физических условий: температуры, фазового состава агрессивной среды, условий контакта, наличия давления жидкой или газообразной среды, скорости ее взаимодействия и других факторов.

Химические и физико-химические процессы, при которых цементный камень разрушается под действием окружающей среды, называются процессами коррозии.

По механизму коррозионного поражения цементного камня все виды коррозии можно условно разделить на три группы: физическая, химическая и термическая коррозии.

Физическая коррозия цементного камня – это процесс его разрушения за счет влияния окружающей среды, при котором не происходит химического взаимодействия между цементным камнем и окружающей средой.

112 |

433 |

vk.com/club152685050 | vk.com/id446425943

Наиболее часто этот вид коррозии встречается при действии на цементный камень знакопеременных температур или периодического увлажнения, а также при действии некоторых солей, кристаллизующихся в порах камня. Процессы физической коррозии представляют интерес в плане сохранения надежности крепи скважин в зоне ММП, т.к. они могут привести к смятию обсадных колонн в скважинах после их остановки.

Химическая коррозия цементного камня обусловлена процессами взаимодействия окружающей среды с продуктами твердения. Пластовые воды большинства месторождений содержат в своем составе растворенные соли различных кислот и щелочей и являются весьма агрессивными к тампонажному камню.

Термическая коррозия обусловлена термодинамической неустойчивостью продуктов твердения, их перекристаллизацией и переходом в термодинамически более устойчивое состояние.

Разрушение цементного камня под действием знакопеременных температур

Около 40 % территории России имеют зоны многолетнемерзлых пород (ММП). Крепь скважины в зоне многолетнемерзлых пород может подвергаться периодическому действию отрицательных и положительных температур. Капиллярные поры цементного камня, находящегося в затрубном пространстве и изолирующего водоносные пласты, как правило, заполнены водой. Поры цементного камня, находящегося в межколонном пространстве и твердевшего при недостатке влаги, могут быть частично незаполненными водой. При действии отрицательных температур вода, находящаяся в крупных порах, способна замерзать и переходить в твердое состояние. В первую очередь замерзает вода, находящаяся в крупных порах. В мелких порах температура замерзания жидкости значительно ниже. Объем образовавшегося льда приблизительно на 9% больше объема воды, и в результате этого в цементном камне развиваются внутренние напряжения. Причиной возникновения напряжений являются кристаллизационные давления замерзшего льда как на стенки пор, так и на незамерзшую воду. Когда величина этих напряжений превысит прочность цементного камня на разрыв, в зоне их возникновения наблюдаются деструктивные процессы, приводящие к образованию микротрещин. При последующих циклах замораживания и оттаивания число микротрещин увеличивается, а часть замкнутых пор может переходить в открытые капиллярные, способные заполняться водой из окружающей среды. Накопление микротрещин, в конечном итоге, приводит к его полному разрушению.

На долговечность камня при действии знакопеременных температур влияют следующие факторы: степень гидратации цемента, водоцементное отношение, вид и количество добавок, вид и активность вяжущего и т.д.

Вид вяжущего и его активность оказывают существенное влияние к действию отрицательных температур. Камень на основе портландцемента, при прочих равных условиях, будет более стоек к циклическому действию

434 |

113 |

vk.com/club152685050 | vk.com/id446425943

отрицательных температур, чем камень на основе цементов с минеральными добавками и шлаковых цементов. Это объясняется увеличением доли клинкерной части в объеме цементного камня, а следовательно, возрастанием количества замкнутых пор, т.к. чем больше продуктов гидратации в единице объема, тем больше количество замкнутых пор, образованных и обезвоженных в результате контракции.

Применение добавок-ускорителей твердения и пластификаторов должно повышать долговечность камня к данному виду коррозии. Однако пластификаторы, как правило, замедляют процессы твердения вяжущих, и поэтому применение их в больших дозах нежелательно. Отрицательное влияние на стойкость камня к действию циклических температур оказывают добавки глины в цементный раствор. Во-первых, гельцементные растворы обладают высокой водопотребностью, и в результате этого полученный камень имеет большую капиллярную пористость. Во-вторых, глинистые частицы, находящиеся в камне, уменьшают его прочность.

Физико-химические основы коррозии выщелачивания

Данный вид коррозии характерен для нагнетательных скважин, через которые в нефтяные пласты закачиваются пресная или минерализованная жидкость.

Фазовый состав затвердевшего цементного камня представлен группой гидросиликатов кальция различной основности, гидроалюминатами и гидроферритами кальция, кристаллическим гидроксидом кальция и непрореагировавшей частью клинкера. Все продукты твердения цементов являются устойчивыми соединениями только в присутствии определенного количества ионов ОН- и Са2+ в растворе, т.е. в условиях щелочной среды. Щелочность поровой жидкости цементного камня обеспечивается наличием в ней растворенного гидроксида кальция. Причем рН среды, определяющая границу устойчивости продуктов твердения, колеблется в широких пределах. Чаще всего степень устойчивости определяется минимально допустимым содержанием Са(ОН)2, при котором соблюдается равновесие между жидкой и твердой фазами камня. Концентрация насыщенного раствора, при котором кристаллический Са(ОН)2 находится в равновесии с жидкой фазой, составляет 0,12 – 0,13 г/л3, а рН раствора – 12,5,для других продуктов твердения эти показатели значительно ниже.

Закачиваемая в пласты жидкость, как правило, имеет рН близкую к нейтральной или даже меньше 7, и поэтому при контакте с ней цементный камень неизбежно будет разрушаться.

В первую очередь будет растворяться гидроксид кальция, выделившийся при гидролизе трехкальциевого силиката. Затем будет идти гидролиз гидросиликатов и гидроалюминатов кальция, так как эти соединения устойчивы в контакте с водой только при содержании в ней растворенного и вполне определенного для каждого соединения количества гидроксида кальция, т.е. при наличии равновесной концентрации гидроксида

114 |

435 |

vk.com/club152685050 | vk.com/id446425943

кальция. Поскольку основным компонентом, выносимым из цементного камня, является щелочь Са(ОН)2 , то данный вид коррозии называется кор-

розией выщелачивания.

На начальной стадии процесса коррозии его скорость будет определяться скоростью растворения и гидролиза продуктов твердения, находящихся в поверхностном слое, контактирующего с жидкостью, а также скоростью отвода продуктов гидролиза от цементного камня.

Если тампонажный камень содержит в своем составе свободный гидроксид кальция, то именно он в первую очередь растворится и перейдет в раствор. Когда исчерпается свободный гидроксид кальция, и рН поровой жидкости начнет снижаться, то поступление Са(ОН)2 будет осуществляться за счет гидролиза и растворения менее устойчивых фаз цементного камня. Через некоторый промежуток времени после полного гидролиза граничных слоев цементного камня образуется полностью прокорродированный слой, представляющий собой буферную зону между неповрежденной частью цементного камня и окружающей средой.

Скорость коррозионного процесса определяется не только фазовым составом продуктов твердения, выраженным через параметры, но и структурными характеристиками камня.

Существенное влияние на скорость коррозии оказывает характер воздействия жидкости на цементный камень. Агрессивное действие воды значительно усиливается, если она действует на цементный камень под напором, что как раз и характерно для нагнетательных скважин. В этом случае уже количество растворителя (воды), поступающего в структуру цементного камня, значительно превышает те количества, которые могут проникнуть в тех же условиях только вследствие диффузии. Поэтому коррозионные процессы в сооружениях, находящихся под напором, интенсифицируются.

На скорость коррозии выщелачивания существенное влияние оказывает солевой состав вод. Одноименные ионы Са2+, ОН-1 снижают растворимость Са(ОН)2, поэтому жесткие воды менее агрессивны по отношению к цементному камню, чем мягкие.

Другие ионы, такие как SО42+, Cl-, Nа+ повышают растворимость гидроксида кальция, интенсифицируя процессы выщелачивания.

При рассмотрении процесса коррозии необходимо также учитывать, что портландцементный камень содержит достаточно большое количество непрогидратировавшего клинкера, который, находясь в водной среде, активно гидратирует. Камень будет разрушаться, если деструктивные процессы будут преобладать над конструктивными, т.е. скорость выщелачивания будет выше, чем скорость гидратации.

Краткое рассмотрение процессов выщелачивания Са(ОН)2 из тампонажного камня под действием пресных вод показывает, что принципиально невозможно создать тампонажный камень абсолютно стойкий к коррозии выщелачивания.

436 |

115 |

vk.com/club152685050 | vk.com/id446425943

Работами, проведенными в УНИ (УГНТУ) по отбору образцов из затрубного пространства скважин, было показано, что очень часто после 3 – 5 лет работы нагнетательных скважин цементный камень в затрубном пространстве может полностью разрушаться.

Повысить стойкость камня к данному виду коррозии можно за счет улучшения структуры цементного камня (снижением пористости, проницаемости и т.д.), повышения степени гидратации вяжущего и скорости структурообразования.

Физико-химические основы сульфатной коррозии цементного камня

Сульфатная коррозия вызывается ионами SO42-, концентрация которых в пластовых водах достигает больших значений.

Чаще всего сульфатная коррозия связывается с образованием гидросульфоалюмината кальция (эттрингита), образующегося за счет взаимодействия иона SО42- с гидроалюминатом кальция С3АН6 в присутствии

Са(ОН)2: 2+ SO

3CaO∙Al2O3∙6H2O + Ca + + H2O → 3CaO∙Al2O3∙3CaSO4∙32H2O.

Поскольку эттрингит кристаллизуется с большим увеличением объема (примерно в 4,5 раза), то напряжения, возникающие в цементном камне, могут быть значительными.

Накапливающиеся продукты коррозии на первом этапе заполняют поры и уменьшают пористость камня, поэтому первоначально прочность цементного камня возрастает. Затем, когда за счет кристаллизационного давления продуктов коррозии, внутренние напряжения превысят прочность цементного камня на растяжение, происходит его разрушение.

Для протекания сульфатной коррозии необходимыми факторами являются:

-наличие сульфат-ионов, проникших внутрь цементного камня;

-наличие в составе цементного камня алюминий содержащих фаз (в первую очередь это C3A);

-высокое pH поровой жидкости (больше 12,5).

Ограничение любого из указанных факторов будет способствовать повышению стойкости цементного камня.

Первый путь: ограничение скорости поступления ионов SО42- внутрь цементного камня. Поскольку эта скорость определяется диффузией иона SО42- внутри цементного камня, то уменьшение пористости последнего всегда будет повышать стойкость камня.

Второй путь: снижение количества алюминий содержащих фаз в цементе. Используется на заводах при получении сульфатостойких цементов, в которых доля C3A не превышает 5 %, C3A + C4AF – 22 %, а C3S – 50 %.

Третий путь: снижение pH цементного камня. Любая кремнеземистая добавка в цементе снижает основность продуктов, т.е. обеспечивает обра-

зование продуктов твердения, в которых C/S( ) < 1,2. В этих условиях

116 |

437 |

vk.com/club152685050 | vk.com/id446425943

эттрингит, т.е. фаза, приводящая к разрушению цементного камня, не образуется и коррозия не происходит.

В строительной практике для снижения сульфатной коррозии используют бетоны с очень низким В/Ц (около 0,2÷0,25), за счет чего обеспечивается низкая пористость получаемого цементного камня.

Достаточно высокой стойкостью в условиях сульфатной агрессии обладает глиноземистый цемент, шлаковые и пуццолановые (содержащие минеральные добавки) цементы.

Физико-химические основы магнезиальной коррозии цементного камня

Соли магния, в основном сернокислый и хлористый магний, часто присутствуют в пластовых водах. Основные реакции, протекающие между гидроксидом кальция и солями магния, могут быть записаны в следующем виде:

MgSO4 + Са(ОН)2 = Mg (ОН)2 + CaSO4; MgCl2 + Са(ОН)2 = Mg (ОН)2 + CaCl2.

В обоих случаях происходит необратимая реакция с образованием практически нерастворимого гидроксидамагния (растворимость18,2 мг/л).

Выпадающий в осадок гидроксид магния может накапливаться в порах, приводя, либо к уменьшению пористости камня, либо к разрушению цементного камня. Данный случай более вероятен при коррозии цементного камня под действием MgSO4, когда в процессе коррозии значительную роль играет ион SО42- .

При контакте тампонажного камня с хлоридом магния продуктом реакции наряду c Mg(QH)2 является хлорид кальция, который гидролизуясь, дает кислую реакцию. Все составляющие цементного камня начинают разрушаться при понижении щелочности среды ниже критической с выделением свободной Са(ОН)2, т.е. идет уничтожение цементного камня с поверхности в глубину. Причем роль MgCl2 сводится к поддержанию максимального градиента Са(ОН)2 между поровой жидкостью и окружающей средой. Данный случай характерен для контакта цементного камня с неограниченным объемом агрессора низкой концентрации.

Некоторые исследователи считают, что преобладающим механизмом разрушения цементного камня при действии магнезиальных солей является осмотическое давление, поскольку выпадающий в осадок Mg (ОН)2 образует полупроницаемую перегородку на поверхности цементного камня.

В магнезиальной среде портландцементный камень разрушается в течение нескольких месяцев. Поэтому в этих условиях лучше всего применять магнезиальные цементы.

Физико-химические основы кислотной коррозии цементного камня

Данный вид коррозии возникает, когда цементный камень контактирует со средой, имеющей pH < 7. Поскольку в составе цементного камня присутствует большое количество оксида кальция, и он имеет щелочную

438 |

117 |