технология бурения 2

.pdf

vk.com/club152685050 | vk.com/id446425943

8 мкм (сито № 008). Через данное сито должно проходить не менее 88 % цемента. Фракционный состав обычных тампонажных портландцементов приведен в таблице 13.13.

2.

Таблица 13.13

|

Гранулометрический состав цемента |

|

|

||||

|

|

|

|

|

|

|

|

Размер частиц, |

< 7 |

7 – 10 |

10 – 20 |

20 – 30 |

30 – 50 |

50 – 80 |

>80 |

мкм |

|

|

|

|

|

|

|

Содержание |

|

|

|

|

|

|

|

частиц, % от |

20 – 40 |

10 – 15 |

10 – 20 |

10 – 20 |

10 – 20 |

5 – 15 |

5 – 10 |

массы пробы |

|

|

|

|

|

|

|

Наибольшее влияние на свойства цемента оказывает содержание самой тонкой фракции, размером менее 7 мкм. Частицы этой фракции имеют огромную суммарную поверхность, значительно большую, чем частицы всех остальных фракций, хотя ее содержание в цементе составляет 20 – 40 %.

3.Удельная поверхность (Sуд) характеризует тонкость помола цемента и выражает суммарную поверхность частиц цемента, содержащихся в 1 г или 1 кг цемента, и выражается в см2/г или м2/кг. Для портландцемента удельная поверхность составляет 250 – 400 м2/кг (2500 – 4000 см2/г). От удельной поверхности зависят все основные показатели цементного раствора и получаемого камня.

4.Плотность цемента (ρц) характеризует плотность зерен цемента, которая составляет 3000 – 3100 кг/м3. Знание плотности цемента необхо-

димо для расчета плотности получаемых тампонажных растворов.

5. Насыпная плотность цемента (ρнас) характеризует насыпную

(вместе с порами) плотность порошка цемента. Для тампонажного портландцемента она составляет 1400 – 1500 кг/м3. Для облегченных цементов она составляет 800–900 кг/м3. Эта величина используется при определении вместимости бункеров цементно-смесительных машин и расчете количества цементировочной техники.

Свойства цементного раствора

К свойствам цементного раствора относятся водоцементное отношение (В/Ц); подвижность; сроки схватывания; реологические характеристики; плотность; фильтрационные характеристики.

1. Водоцементное отношение (В/Ц) – это масса воды, отнесенная к массе цемента. Влияние В/Ц на структуру цементного камня было рассмотрено выше. Для того, чтобы иметь возможность сопоставления результатов, проведенных с цементами в различных лабораториях, при стандартных испытаниях В/Ц принимают равным 0,5. Для цементов, выпускаемых по американскому стандарту API (цементы класса G и H), при испытаниях В/Ц принимают 0,44 и 0,38 соответственно.

98 |

419 |

vk.com/club152685050 | vk.com/id446425943

2. Подвижность цементных растворов показывает возможность за-

качивания цементных растворов в скважину и возможность сохранения этого жидкого состояния длительное время. Для характеристики подвижности используют два показателя:

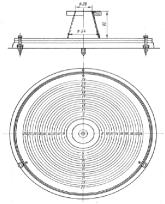

- Растекаемость цементного раствора, определяемая по расплыву цементного раствора на стекле при подъеме конуса, заполненного раствором, с помощью прибора, называемого – конус АзНИИ (рис. 13.48). За показатель растекаемости принимают среднее значение диаметра расплыва раствора в двух взаимоперпендикулярных направлениях. Согласно ГОСТ он должен быть не менее 22 см.

Рис. 13.48. Конус АзНИИ для определения растекаемости тампонажного раствора

Данный показатель позволяет проводить оперативный контроль цементного раствора при его приготовлении, но не отражает поведение цементного раствора при его закачке в скважину.

- Прокачиваемость – более информативный показатель, используемый в настоящее время при цементировании всех ответственных скважин. Он определяется с помощью прибора – консистометра (т.е. измеряется консистенция раствора).

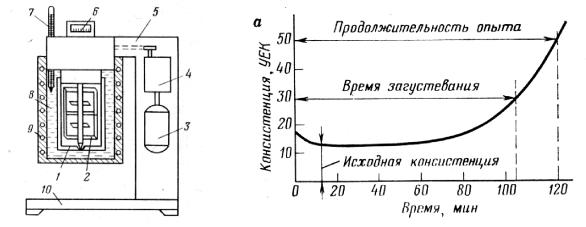

Принцип измерения консистенции состоит в определении угла закручивания подпружиненного штока с лопатками, помещенного в цилиндр, заполненный цементным раствором. Цилиндр приводится во вращение, и по мере загустевания раствора угол поворота штока увеличивается. Это фиксируется на ленте в координатах время – единицы консистенции Бердена (Вс) (раньше назывались условные единицы консистенции – УЕК). За прокачиваемость раствора принимается время, когда консистенция достигнет 30 единиц. Время прокачиваемости должно быть на 20 − 25% больше, чем время цементирования.

Цементный стакан может устанавливаться в водяную баню, где моделируются температуры до 9 5°С, такой прибор называется КЦ-5

420 |

99 |

vk.com/club152685050 | vk.com/id446425943

(рис. 13.49 а). Если стакан устанавливается в автоклав, то в нем могут моделироваться температуры до 250 °С и давление до 150 МПа, эти приборы называются КЦ-4 и КЦ-3.

Рис. 13.49 а. Схема конси- |

Рис. 13.49 б. Кривые загустевания, |

стометра КЦ–5: |

получаемые на консистометре |

1 – стакан для раствора; |

|

2 – рамка с лопастями; |

|

3 – электродвигатель; |

|

4 – редуктор; 5 – кронштейн; |

|

6 – шкала; 7 – термометр; |

|

8 – водяная баня; 9 – электро- |

|

нагреватель; 10 – станина |

|

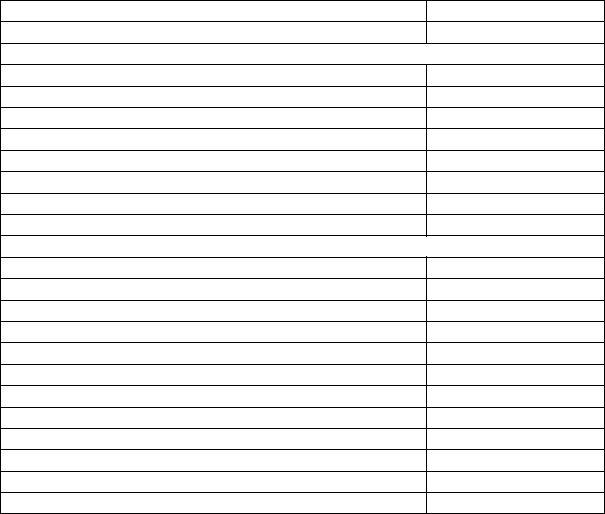

По результатам испытаний цементного раствора получают кривую изменения консистенции во времени – кривую загустевания (рис. 13.49 б). По кривой можно определить исходную консистенцию раствора, соответствующую минимальному значению в начальные 20 мин испытания, и срок загустевания, который отсчитывают от начала испытания до момента, когда консистенция достигает значения 30 Вс (УЕК). Кроме отечественных консистометров, широкое применение находят приборы зарубежных компаний. Поскольку принцип действия указанных приборов одинаков, то их подробную характеристику можно посмотреть в материалах фирм производителей.

3.Сроки схватывания цементных растворов являются показателем скорости твердения цементного раствора и характеризуют переход от цементного раствора к цементному камню. Простейший способ характеристики скорости твердения в статических условиях – измерение сроков схватывания с помощью прибора Вика.

4.Реологические свойства цементного раствора очень важны для гидравлических расчетов процесса цементирования. Для их определения используют вискозиметры, где получают реологическую кривую, на основании которой рассчитывают реологические характеристики растворов.

100 |

421 |

vk.com/club152685050 | vk.com/id446425943

Цементные растворы относятся к неньютоновским жидкостям, и их течение может описываться несколькими моделями, чаще – вязкопластичной моделью Шведова – Бингама. Этой же моделью описывается большинство промывочных жидкостей. Зависимость между напряжением сдвига (τ) и градиентом скорости сдвига (du/dn) описывается уравнением:

τ = η dudn + τ 0 ,

где τ0 – динамическое напряжение сдвига; η – пластическая вязкость.

Прочность структуры цементного раствора характеризует величина касательного напряжения, при котором раствор будет выведен из состояния равновесия и начнет двигаться. Эта величина называется статическим напряжением сдвига (СНС). Статическое напряжение сдвига тампонажных растворов возрастает со временем, увеличением температуры и давления изза физико-химическихпроцессов, происходящих в системе.

Основной особенностью реологических параметров цементных растворов является их непрерывное изменение во времени. В глинистых растворах реологические характеристики во времени, как правило, постоянны. Время жизни цементного раствора небольшое и определяется несколькими часами: от затворения до превращения в твердое тело. Темп и характер изменения реологических свойств цементных растворов зависят от минералогического состава цемента, тонкости его помола, количества воды затворения, температуры, давления и многих других факторов.

Для цементных растворов нормальной плотности реологические характеристики цементных растворов изменяются в пределах:

τ0 – 5,0–20 Па;

η– 0,02–0,05 Па.с.

5.Плотность тампонажных растворов. Плотность цементных рас-

творов (ρцр) одна из важнейших их характеристик.

Многие исследователи считают, что поддержание заданной и равномерной плотности тампонажного раствора по всему затрубному пространству – одно из основных технологических требований к успешному проведению процесса цементирования, так как плотность – практически единственный контролируемый показатель качества тампонажного раствора при его приготовлении. Колебания плотности тампонажного раствора указывают на изменения его водоцементного отношения, что вызывает изменение других его свойств – прокачиваемости, загустевания, прочности и т.п.

Значительные колебания плотности считаются нарушением технологического режима процесса и могут привести к осложнениям. Так,

422 |

101 |

vk.com/club152685050 | vk.com/id446425943

при приготовлении облегченных тампонажных растворов незначительное повышение плотности может вызвать резкое загустевание раствора, ухудшить прокачиваемость и повышение давление при цементировании. Уменьшение плотности утяжеленных тампонажных растворов по сравнению с заданной вызывает разжижение раствора, выпадение утяжелителя, выход из строя насосов, образование непродавливаемых пачек из выпавшего утяжелителя в обсадной колонне.

Плотность цементного раствора зависит от водоцементного отноше-

ния, плотностей твердой и жидкой фаз цементного раствора и определяет-

ся формулой: ц.р. = В/Ц т ж В/Ц т ж ,

где ρт − плотность твердой фазы; ρж − плотность жидкости затворения.

Способы регулирования плотности тампонажного раствора приведены в таблице 13.14.

Таблица 13.14 Регулирование плотности тампонажных растворов

|

|

|

|

|

Действие |

Управляемый фактор |

Изменение |

Пределы |

|

Увеличение |

Плотность твердой фазы |

Увеличение |

3100 |

– 4000 |

плотности |

Плотность жидкости |

Увеличение |

1000 |

– 1300 |

|

затворения |

|||

|

|

|

|

|

|

Водоцементное |

Уменьшение |

0,5 |

– 0,3 |

|

отношение |

|||

|

|

|

|

|

Уменьшение |

Плотность твердой фазы |

Уменьшение |

3100 |

– 2000 |

плотности |

Водоцементное |

Увеличение |

0,5 |

– 1,2 |

|

отношение |

|||

|

|

|

|

|

Для получения утяжеленных цементных растворов, имеющих плотность выше нормальной плотности (1800 − 1900 кг/м3), можно рекомендовать:

А. Снижение В/Ц от 0,5 до 0,3. Однако при этом теряется подвижность растворов, ускоряется их твердение, что часто может привести к осложнениям при цементировании. Поэтому при уменьшении В/Ц ниже 0,4 в цементные растворы необходимо добавлять пластификаторы.

Б. Повышение плотности твердой фазы (ρт) достигается заменой части цемента утяжелителями с плотностью больше, чем плотность цемента. Как правило, доля утяжелителей в цементе редко превышает 40 – 50%, поскольку при их большем количестве прочность камня будет снижаться. Можно использовать более плотные утяжелители, плотность которых около 5000 кг/м3. Однако с повышением разницы плотностей между утяжелителем и цементным раствором повышается вероятность выпадения в осадок утяжелителя в процессе цементирования и остановок.

102 |

423 |

vk.com/club152685050 | vk.com/id446425943

В. Увеличение плотности жидкости затворения за счет добавок солей. При полном насыщении NaCl плотность жидкости составляет около 1250 кг/м3, а при насыщении CaCl2 около 1350 кг/м3. Поэтому за счет увеличения плотности жидкой фазы существенного прироста плотности цементного раствора достичь не удается. Кроме того, большие концентрации солей могут изменить характер твердения цемента.

Наиболее распространенные добавки, применяемые для регулирования плотности цементных растворов, приведены в таблице 13.15.

Таблица 13.15 Добавки, применяемые для регулирования плотности

цементных растворов

Вещество |

Плотность, кг/м3 |

|

Портландцемент |

3100 |

– 3200 |

Утяжеляющие добавки |

|

|

Гематит |

4900 |

– 5100 |

Барит |

4300 |

– 4400 |

Титановый концентрат |

4500 |

– 5300 |

Свинцовый шлак |

3800 |

– 3900 |

Шлак производства ферротитана |

3500 |

– 3700 |

Шлаки металлургические доменные |

2700 |

– 3200 |

Пыль электрофильтров |

2600 |

– 2800 |

Хроматный шлам |

2700 |

– 2900 |

Облегчающие добавки |

|

|

Мел |

2600 |

– 2800 |

Гипс |

2200 |

– 2400 |

Диатомит |

2100 |

– 2500 |

Опока, трепел |

2300 |

– 2700 |

Зола ТЭЦ |

2000 |

– 2100 |

Известь гашеная |

2200 |

– 2300 |

Пемза |

2400 |

– 2500 |

Глинопорошок |

2300 |

– 2700 |

Глиеж |

2600 |

– 2700 |

Резиновая крошка |

1300–1400 |

|

Керамзитовая пыль |

2500–2700 |

|

Микросферы |

400 |

– 800 |

Получение растворов пониженной плотности (облегченных це-

ментных растворов) может быть достигнуто только двумя путями:

А. Облегчение твердой фазы за счет ввода облегчающих добавок. При получении облегченных цементных растворов количество добавки составляет 10–30 %. Однако, если не изменять В/Ц растворов, облегчение получается незначительным. Кроме того, эти добавки, обладая большой удельной

424 |

103 |

vk.com/club152685050 | vk.com/id446425943

поверхностью, связывают свободную воду и сильно снижают подвижность раствора.

Резиновая крошка – эффективная добавка, однако, она имеет плохое сцепление с цементом, поэтому прочность получаемого камня сильно снижается.

Микросферы – одна из наиболее популярных видов добавок, но они имеют недостаточно высокую прочность и могут разрушаться при закачивании цементных растворов или раздавливаться под действием высокого давления. Также может наблюдаться их всплытие в цементном растворе в процессе его приготовления.

Б. Увеличение В/Ц – наиболее часто применяемый технологический прием при получении облегченных цементных растворов. При этом В/Ц может достигать 0,9−1,2 в цементных растворах с плотностью 1400−1500 кг/м3. Однако увеличение В/Ц всегда ухудшает структуру цементного камня и отрицательно сказывается на свойствах камня, особенно на прочности и проницаемости камня, седиментации и фильтрационных свойствах раствора. Поэтому для облегченных цементов рациональным является регулирование плотности раствора не только увеличением водосмесевого отношения

впределах данной добавки, но и переходом к другой, более легкой.

6.Фильтрационные характеристики тампонажных растворов. Для оценки фильтрационной характеристики цементных растворов используется несколько показателей:

Водоотдача – это количество воды, выделяемой из раствора при некотором перепаде давления. При перепаде давления 0,1 МПа для определения водоотдачи используется прибор ВМ-6, при больших перепадах давления (0,7 и 7,0 МПа) используются фильтр-прессы. Количество выделившейся воды для тампонажных растворов, как и для глинистых растворов, определяется за 30 минутный интервал.

Цементные растворы, в отличие от глинистых, обладают плохой водоудерживающей способностью, и их водоотдача превышает водоотдачу глинистых растворов в десятки раз. При этом цементный раствор способен отфильтровывать свободную воду в течение первых 2−3 минут. Поэтому для определения водоотдачи цементных растворов используют показатель условной водоотдачи, получаемый интерполяцией прямолинейного участка графика водоотдачи за 30-минутный интервал. Условная водоотдача за 30 мин значительно превышает количество воды, содержащейся в испытуемой пробе цементного раствора. У обычных цементных растворов, при-

готовленных на основе стандартного тампонажного портландцемента, условная водоотдача находится обычно в пределах 300–500 см3 за 30 мин.

Взависимости от величины измеренного или вычисленного объема фильтрата водоотдача цементных растворов в США классифицируется как «высокая», «низкая» и «средняя». Принято считать, что цементный раствор имеет «высокую» водоотдачу, если объем фильтрата, вычисленный

104 |

425 |

vk.com/club152685050 | vk.com/id446425943

в соответствии со стандартной методикой, превышает 500 см3 за 30 мин. Водоотдачу цементного раствора считают «низкой», если объем фильтрата, выделившегося за 30 мин, не превышает 100 см3, и «средней», когда за 30 мин выделяется фильтрата больше 100 и меньше 500 см3.

Следствием большой водоотдачи является значительное количественное изменение соотношения фаз, т.е. снижение водоцементного отношения, при уменьшении которого сокращается срок схватывания всех применяемых тампонажных растворов.

Высокая водоотдача тампонажных растворов наносит большой (и часто непоправимый) вред самим продуктивным пластам, которые в приствольной зоне загрязняются большим количеством фильтрата, в результате чего сильно ухудшаются продуктивные свойства пластов и уменьшается отбор флюидов.

Для снижения водоотдачи цементных растворов можно использовать следующие приемы:

а) увеличение удельной поверхности цемента, которое можно обеспечить либо дополнительным помолом цемента, либо добавлением высокодисперсных веществ (например, глины), которые будут связывать свободную воду;

б) уменьшение количества свободной воды в растворе, например, путем снижения В/Ц;

в) увеличение вязкости жидкой фазы в цементном растворе, за счет добавок высокомолекулярных полимеров.

Водоотделение цементных растворов является другим показателем фильтрационных свойств, характеризующих их водоудерживающую спо-

собность или седиментационную устойчивость.

Тампонажный раствор, представляющий собой концентрированную суспензию, должен обладать определенной водоудерживающей способностью. К сожалению, находясь в покое, цементные растворы разделяются на фазы, причем вода, поднимаясь вверх, может промывать в твердеющем растворе каналы, которые не будут зарастать в процессе дальнейшего твердения и способны пропускать через цементный камень пластовые флюиды.

К основным видам нарушения качества тампонажного камня в условиях скважины вследствие седиментации могут быть отнесены:

-изменение плотности по высоте сплошных участков камня;

-увеличение проницаемости вдоль оси скважины;

-образование продольных каналов;

-образование водяных поясов.

Коэффициент водоотделения цементных растворов определяется по

объему воды (мл), выделившейся в течение двух часов из цементного раствора в цилиндре объемом 250 мл. Согласно ГОСТ этот показатель не должен превышать 7–10 мл в зависимости от вида цемента.

426 |

105 |

vk.com/club152685050 | vk.com/id446425943

Водоотделение увеличивается с ростом наклона цилиндров и оно, как правило, в 2–3 раза выше, чем при измерении в вертикальных цилиндрах. Поскольку более 90 % скважин являются наклонно направленными, то вероятность образования каналов за счет седиментационного расслоения

вцементном камне и на контакте цементного камня с горными породами

иобсадной колонной очень велика.

Седиментационную устойчивость раствора можно улучшить, повышая дисперсность цемента или вводом высокодисперсных добавок, которые будут связывать большее количество воды своей поверхностью. Седиментационная устойчивость также улучшается при повышении вязкости воды, которую можно достичь добавками высокомолекулярных веществ. В повышении седиментационной устойчивости определенную роль играет и форма частиц, сферические частицы будут быстрее оседать, чем частицы неправильной формы.

Свойства цементного камня

К основным свойствам цементного камня относятся: пористость, предел прочности, проницаемость, объемные изменения при твердении.

1. Пористость – это доля объема пор в цементном камне. Может выражаться в долях единицы или в процентах. В общем случае пористость цементного камня зависит от времени твердения, водоцементного отношения, удельной поверхности цемента, температуры твердения и др.

2. Механическая прочность цементного камня является основной оценочной характеристикой цементного камня. Механические свойства цементного камня характеризуются пределами прочности на изгиб или сжатие образцов стандартного размера.

Предел прочности на изгиб σиз ×определяется× по× схеме× трехточечного нагружения на образцах размером 4 4 16 см или 2 2 8 см, прочность на сжатие определяется с помощью пресса. Как правило, прочность на сжатие выше прочности на изгиб, т.е. σсж = (2–4) σиз.

В общем случае прочность цементного камня определяется уравнением

где σ – прочность; σ0 – прочность камня при нулевой пористости, т.е. прочность отдель-

ных кристаллов (продуктов твердения); П – пористость;

n – эмпирический коэффициент ( n = 2,5–3,5 ).

Отсюда следует, что одним из важнейших факторов, определяющих прочность камня, является его пористость, зависящая, главным образом, от водоцементного отношения цементного раствора. Также прочность цементного камня зависит от времени твердения, удельной поверхности цемента, температуры твердения.

Механическая прочность тампонажного камня быстрее нарастает при использовании цементов с высокой удельной поверхностью. В этом случае

106 427

vk.com/club152685050 | vk.com/id446425943

ускоряются реакции гидратации. Однако беспредельно увеличивать удельную поверхность цементного порошка нельзя, так как это требует увеличения количества воды для приготовления цементного раствора.

Ускорители сроков схватывания цементных растворов в большинстве случаев способствуют повышению начальной механической прочности, однако, с увеличением срока твердения прочность цементного камня обычно снижается несколько раньше, чем у необработанных образцов. Замедлители сроков схватывания снижают прочность цементного камня в начальные сроки твердения.

Добавки могут оказывать положительное и отрицательное влияние на прочность портландцементного камня в зависимости от условий твердения.

При обычных условиях наполнители (содержащие 80–95 % кремнезема, кварцевый песок, опока и др.) не способствуют увеличению начальной прочности цементного камня, хотя с увеличением возраста прочность повышается. При температурах выше 110–120 °С указанные наполнители становятся активными материалами и повышают прочность цементного камня.

Глинистые материалы и смеси их с водой практически во всех случаях снижают прочности цементного камня.

Температура оказывает существенное влияние на прочность камня из тампонажного портландцемента. С повышением температуры прочность камня в ранние сроки твердения (1–7 суток) возрастает. Однако в более поздние сроки твердения (месяцы и годы) прочность камня может снижаться из-за термической коррозии. Причем чем выше температура твердения, тем раньше начинается снижение прочности. Поэтому температурный интервал чистого бездобавочного портландцемента не превышает 100 0С.

3. Проницаемость – это способность цементного камня пропускать через себя жидкости и газы и является одной из его основных характеристик.

Она зависит от ряда факторов, среди которых наиболее важными являются природа цемента и наполнителей, водоцементное отношение, температура и сроки твердения, т.е. проницаемость зависит от тех же показателей, что и прочность цементного камня.

Проведенные исследования показывают, что через 7 суток твердения при нормальной температуре проницаемость цементного камня из раствора с водоцементным отношением 0,5 составляет 10-2 – 10-1 мкм2. С увеличением удельной поверхности цементов проницаемость снижается.

4. Объемные изменения при твердении цементного раствора. При твердении в воде цементный камень несколько увеличивается в объеме, при твердении на воздухе или в другой среде пониженной относительной влажности дает усадку. Причиной усадки цементного камня является контракция. Усадка цементного камня может привести к образованию канала между обсадной колонной и цементным камнем, цементным камнем и горной породой.

428 |

107 |