технология бурения 2

.pdf

vk.com/club152685050 | vk.com/id446425943

особенно актуален в связи с тем, что большая часть буровых работ в настоящее время сосредоточена в районах, где глубина многолетнемерзлых пород составляет до 600 м.

13.5.2. Техника для цементировочных работ

Цементирование обсадных колонн скважин осуществляется с помощью цементировочных агрегатов и цементосмесительных машин. К цементировочной технике также относятся блоки манифольдов, станции контроля цементирования, автоцементовозы.

Цементировочные агрегаты (рис. 13.37) предназначены для приготовления и закачивания цементного раствора в скважину и его продавливания. С помощью цементировочных агрегатов готовят буферные жидкости и жидкости затворения, перекачивают жидкости. Их также используют для промывки скважин, обработок призабойной зоны, опрессовки обсадных и бурильных труб и колонн, стволов скважин и различного гидравлического оборудования, изоляции поглощающих пластов.

Рис. 13.37. Цементировочные агрегаты ЦА-320 и его аналоги

(АНЦ-320, УНБ-125х32 АЦ-32)

До последнего времени наиболее распространенными являлись цементировочные агрегаты ЦА-320 и ЗЦА-400. Все цементировочные агрегаты

78 |

399 |

vk.com/club152685050 | vk.com/id446425943

имеют похожую комплектацию и отличаются только мощностью и производительностью агрегатов.

В частности, агрегаты типа ЦА-320 и его аналоги монтируются на базе шасси грузового автомобиля и имеют два насоса. Первый – высокого давления с приводом от двигателя автомобиля, предназначенный для закачивания и продавливания цементного раствора. Насос имеет сменные

втулки диаметром 110 и 125 мм и способен обеспечить давление 32 МПа и |

||||

м |

|

до |

м |

0,025 |

подачу |

|

|||

нием/с. |

Другой насос – водяной, производительностью 0,013 |

|

/с, с давле- |

|

до 1,5 МПа, имеет отдельный привод и предназначен для |

подачи во- |

|||

ды при приготовлении цементного раствора. Цементировочный агрегат имеет две мерные емкостью по 3,2 м3 с внутренней обвязкой, приемный бак – 0,25 м3, систему трубопроводов длиной 50 м на быстросъемных соединениях. Обвязка цементировочного агрегата позволяет производить откачивание жидкости из одной емкости с одновременным заполнением другой, перекачивание жидкости из одной емкости в другую, проведение откачивания жидкости насосами высокого и низкого давления и т.д. Существует несколько модификаций данного агрегата: 5ЦА-320С на санях; 5ЦА-320ГБ на гусеничном прицепе и др.

Цементировочные агрегаты типа ЗЦА-400 и его аналоги имеют насос высокого давления 11Т (Рмах = 40МПа, Q = 0,037 м3/с), две емкости по 3 м3, приемный бачок, трубопроводы и т.д. Агрегаты данного типа не имеют водоподающего насоса, что предопределяет некоторую специфику в обвязке цементировочной техники.

Современными аналогами рассмотренных цементировочных агрегатов являются установки СИН 35 (УНБ 200х50), оборудованные трехплунжерными насосами СИН 32 с диаметром плунжеров 100 и 125 мм и обеспечивающие максимальное рабочее давление 50 и 32 МПа соответственно.

Для закачивания и продавливания цементного раствора могут также использоваться насосные агрегаты АН-500 (Рмах до 50МПа) и АН700(Рмах до 70МПа), снабженные плунжерными насосами высокого давления. В отличие от цементировочных агрегатов, агрегаты типа АН не имеют мерных емкостей. Они также используются для гидроразрыва пластов (ГРП) и солянокислотных обработок.

Смесительные машины и агрегаты (рис. 13.38) применяют для транс-

портирования цемента и приготовления цементных, а также буровых растворов из глинопорошков. Наибольшее применение находят цементосмесительные машины 2СМН-20 и 2АС-20. Агрегаты монтируются на шасси автомобиля и включают бункер емкостью 14,5м3, в который можно загрузить 20 т чистого цемента при стационарном положении агрегата, транспортная грузоподъемность шасси составляет 10 т. Данный факт необходимо учитывать при планировании и подготовке операций цементирования,

400 79

vk.com/club152685050 | vk.com/id446425943

когда возникает необходимость использования специальных цементовозов. Цементосмесительные агрегаты оснащены воронкой и шнеком для загрузки цемента, поставляемого в мешках. В бункере смесительной машины располагаются шнеки, перемещающие цемент к узлу затворения.

а б Рис. 13.38. Цементосмесительная машина: а – общий вид; б – вид сзади

Большинство машин и агрегатов имеет гидровакуумное смесительное устройство, присоединяемое к торцу разгрузочной коробки, в которую шнеками подается цемент. Одновременно в камеру смесительного устройства насосом закачивается вода. При движении воды в камере создается разрежение, происходит подсасывание цемента и смешение его с водой. Образующийся раствор по выкидной трубе стекает в приемный чан, откуда непрерывно подается в скважину цементировочным насосом. Плотность получаемого цементного раствора регулируется подачей воды или сухого цемента.

На базе рассмотренных агрегатов изготавливались агрегаты 1СМН10 и 3СМН-10 с вариантом для вертолетной перевозки или перевозки на полозьях.

Блок манифольдов (рис. 13.39) применяется для централизованной обвязки цементировочных агрегатов с устьем скважины. Он состоит из напорного коллектора высокого давления для соединения цементировочных насосов и агрегатов с устьем скважины и коллектора низкого давления (раздаточной гребенки) для распределения воды и продавочной жидкости, подаваемой к цементировочным агрегатам. Блоки манифольдов оборудуют грузоподъемными устройствами, которые используются при монтаже и демонтаже линий обвязки.

Агрегаты для контроля процесса цементирования. К данной группе агре-

гатов относятся станция контроля цементирования (СКЦ). Она устанавливается на автомобиле и имеет приборы для визуального контроля и записи давления на цементировочной головке, расхода и плотности жидкости, закачиваемой в скважину. Их датчики устанавливают на блоке манифольдов.

80 |

401 |

vk.com/club152685050 | vk.com/id446425943

Рис. 13.39. Блок манифольдов БМ-700: а – общий вид; б – напорный коллектор; в – коллектор низкого давления

Вспомогательные агрегаты. К ним относятся осреднительные емкости, цементовозы и др.

Осреднительные емкости предназначены для аккумулирования приготовленного цементного раствора, его кондиционирования, выравнивания свойств и включаются в обвязку цементировочной техники. Цементовозы применяются для доставки цемента на буровые и перегрузки его в цементосмесительные машины.

В последние годы, в связи с выходом зарубежных фирм на российский нефтяной рынок, широко начали применяться цементировочные комплексы зарубежного производства («Халибертон» и др.). Они включают два трехплунжерных насоса высокого давления с производительностью, варьируемой в широких пределах, лопастную мешалку для приготовления раствора, емкость для выравнивая параметров получаемого раствора, циркуляционный насос для кондиционирования раствора, электронную систему дозирования цемента и жидкости затворения; регулирования параметров получаемого раствора; управления подачей насосов при закачке всех жидкостей, закачиваемых в скважину. Их применение существенно упрощает схему обвязки техники при цементировании, облегчает управление процессом, обеспечивает постоянство параметров технологических жидкостей.

Российские машиностроители также начали производство подобных цементировочных комплексов (рис. 13.40).

Рис. 13.40. Комплекс для цементирования скважин СИН 35.10

402 |

81 |

vk.com/club152685050 | vk.com/id446425943

13.6. Тампонажные материалы для крепления скважин

Общее назначение тампонажных жидкостей, или, как их чаще называют, тампонажных растворов, заключается в закреплении обсадной колонны и изолировании вскрытых пластов друг от друга и от дневной поверхности.

Особенности конструкции скважины как сооружения предопределяют единственный путь решения этих задач – формирование искусственного твердого тела, обладающего необходимыми свойствами, из специальных отвердевающих жидкостей, какими являются тампонажные растворы. Исторически сложилось так, что к началу массового бурения скважин единственными пригодными для крупнотоннажного промышленного применения отвердевающими жидкостями были суспензии минеральных вяжущих веществ, до сих пор являющиеся основой большинства тампонажных растворов для глубоких скважин.

13.6.1. Портландцемент: получение, химико-минералогический состав

Тампонажные материалы на основе портландцемента являются важнейшим тампонажным материалом. Большинство (более 90 %) скважин, сооружаемых для разведки и добычи полезных ископаемых, цементируют с применением портландцементных суспензий, остальные скважины цементируются применением специальных тампонажных суспензий, в твердой фазе которых портландцемент – важнейшая составная часть.

Тампонажный портландцемент представляет собой разновидность портландцемента – вяжущего вещества, получаемого совместным помолом клинкера, гипса и добавок (см. схему).

|

Портландцемент |

Состав |

(Клинкер + Добавка + Гипс) |

Получение |

(Известняк + Глина) → обжиг при 15000С → Охлажде- |

|

ние→Помол → Затаривание |

|

|

В свою очередь, клинкер является продуктом обжига рационально подобранной смеси, в результате которого образуются искусственные минералы, способные к затвердеванию при взаимодействии с водой. Минералы портландцемента (клинкера) возникают в результате высокотемпературного обжига сырьевой смеси, содержащей в строго определенном соотношении оксид кальция СаО, оксид кремния SiO2, оксид алюминия А12О3 и оксид железа Ре2О3. Поскольку главными окислами клинкера являются CaO, Al2O3, SiO2, Fe2O3, то в качестве сырья для получения клинкера используются известняк (CaO) и глина (Al2O3, SiO2, Fe2O3), мергели и др.

82 |

403 |

vk.com/club152685050 | vk.com/id446425943

Для обжига клинкера используют длинные (50–200 м) вращающиеся печи (0,5–2,0 об/мин) диаметром 2–7 м, установленные под небольшим (3–5о) углом. В нижней части печи подается топливо, и температура там достигает 1500 ºС, а сверху (с холодного конца) печи загружается шихта. Вращение печи обеспечивает перемещение шихты от холодного конца к горячему. Вследствие частичного расплавления обжигаемого материала и вращения печи продукт обжига, называемый портландцементным клинкером, имеет вид плотных гранул размером обычно до 30 мм.

В химическом отношении состав клинкера представлен окислами, 4 из которых являются главными. Количество окислов в клинкере (указано в скобках) меняется в достаточно широких пределах. Основная роль окислов в цементе и цементном клинкере состоит в следующем:

1. CaO (65–70 %) – повышает скорость твердения, прочность и водостойкость цемента;

2. SiO2 (17–24 %) – понижает скорость твердения в ранние сроки и повышает прочность камня в более поздние периоды;

3. Al2O3 (4–8 %) – повышает скорость твердения, прочность и водостойкость цемента;

4. Fe2O3 (3–6 %) – понижает температуру спекания клинкера.

Кроме этих в цементе могут содержаться щелочные окислы (Na2O, K2O, Br2O5), которые являются примесями и оказывают отрицательное влияние на свойство цемента.

В минералогическом отношении клинкер представлен четырьмя основными минералами:

1.3CaO.SiO2 – (C3S) трехкальциевый силикат – искусственный минерал, не встречающийся в природе. Образуется в виде зерен размером 30 – 60 мкм. Является важнейшим клинкерным минералом и обеспечивает прочность цементного камня в первые дни и недели твердения. Получаемый при обжиге трехкальциевый силикат содержит некоторое количество примесей, называемых алитами.

2.2СаО · SiO2 – (C2S) (двухкальциевый силикат) – обеспечивает набор прочности камня в более поздние сроки. Двухкальциевый силикат – един-

ственный минерал, который может встречаться в природе. При обжиге C2S получается в нескольких модификациях, отличающихся друг от друга строением (α, ά, β, γ). При этом они могут переходить из одной модификации в другую.

β – модификация, являющаяся основной, называется белит.

3.3СаО·Al2O3 – (C3A) – самый быстротвердеющий минерал. Обеспечивает набор прочности камня в первые часы твердения, в чистом виде не встречается в природе.

4.4СаО·Al2O3·Fe2O3 – (C4AF) – имеет характеристики C3A, но обладает меньшей прочностью.

404 |

83 |

vk.com/club152685050 | vk.com/id446425943

Кроме того, в клинкере могут быть свободные CaO и MgO, не связавшиеся в процессе обжига. Эти окислы, закристаллизовавшиеся в процессе высокотемпературного обжига, обладают замедленной скоростью твердения, поэтому они могут взаимодействовать с водой уже после образования камня, т.е. через несколько месяцев. Эти окислы в свободном виде являются отрицательными и их суммарное содержание не должно превышать 5 %.

Кроме этого, в клинкере содержится 10–15 % стеклофазы (расплав, содержащий неспаренные окислы).

Содержание минералов в результате обжига клинкера колеблется в широких пределах (табл. 13.11), и от их содержания существенно меняются свойства цемента, получаемого на его основе цементного раствора и затвердевшего камня.

|

Таблица 13.11 |

Минералогический состав портландцемента |

|

|

|

Искусственные минералы |

Содержание, % |

|

|

СаО · SiO2 (C3S) |

40 – 65 |

2СаО · SiO2 (C2S) |

15 – 20 |

3СаО · Al2O3 (C3A) |

5 – 15 |

4СаО·Al2O3· Fe2O3 (C4AF) |

5 – 15 |

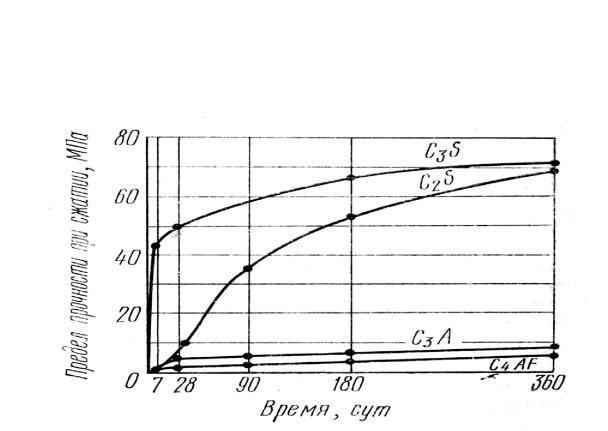

Все клинкерные минералы являются химически активными и при взаимодействии с водой твердеют с различной скоростью, образуя искусственный камень, обладающий различной прочностью (рис. 13.41).

Рис. 13.41. Изменение прочности камня, полученного из клинкерных минералов

84 |

405 |

vk.com/club152685050 | vk.com/id446425943

В процессе получения портландцемента, при помоле клинкера, в него добавляют двуводный гипс (CaSO4·H2O) для регулирования сроков схватывания цементного раствора.

При помоле клинкера также могут вводиться специальные добавки. Они могут быть химически активными или инертными по отношению к вяжущему веществу. Химически активные добавки реагируют с минералами портландцемента или продуктами их гидратации, участвуя тем самым в процессе твердения.

Из числа активных добавок наибольшее применение в составе тампонажных цементов нашли:

-бентонитовые глины;

-рыхлые кремнеземистые породы осадочного (органогенного) происхождения, содержащие, в основном, аморфизированный оксид кремния (диатомиты, трепелы, опоки);

-пылевидные топливные золы;

-обожженные глины как искусственные (керамзит), так и естественные (глиеж);

-породы вулканического происхождения (пеплы, трассы, туфы, пемзы,

перлиты и др.

Инертные добавки не участвуют в процессе твердения цементного раствора. В то же время большинство добавок, называемых инертными, все же оказывает некоторое физико-химическое воздействие на цементный раствор. Многие добавки являются практически инертными в одних условиях и активными – в других. Примером такой добавки является кварц, который при температуре до 50 оС служит, главным образом, наполнителем, однако при более высоких температурах он становится химически активным.

13.6.2. Твердение раствора на основе портландцемента

При смешении цемента с водой (затворении цемента) происходит его гидратация, под которой понимают взаимодействие клинкерных составляющих цемента с водой (присоединение воды). При этом образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объем, продуктами твердения, вызывая тем самым упрочнение полученного камня.

В процессе гидратации и последующего твердения происходят химические реакции с водой каждого из минералов, входящих в состав цемента. При их гидратации образуются новые вещества, рост и накопление которых приводят к образованию камня. Образовавшиеся продукты иногда называют кристаллогидратами (вещества, в кристаллическую решетку которых входит вода). При этом каждый из минералов, в соответствии с химическим составом, имеет различную скорость взаимодействия с водой.

Последовательное развитие процессов, приводящих к формированию цементного камня, можно представить следующим образом.

406 |

85 |

vk.com/club152685050 | vk.com/id446425943

Вначальный момент времени цементные частицы в виде дробленых зерен окружены водой затворения, объем которой относительно велик (50– 70 объемных процентов).

Этот объем заполняется продуктами твердения (новообразованиями), чтобы возникла прочная структура (цементный камень).

Впервую очередь в химическую реакцию вступают наиболее активные минералы. Благодаря химическим реакциям с водой уже через несколько минут, как на поверхности зерен, так и в объеме раствора, возникают относительно крупные иглообразные кристаллы гидроалюминатов

кальция, являющиеся результатом гидратации C3A и C4AF.

Через некоторое время (в пределах нескольких минут или десятков минут) образовавшиеся гидроалюминаты кальция, взаимодействуя с гипсом, образуют эттрингит, который, являясь малорастворимым веществом, имеющим большой объем, осаждается на зернах цемента и блокирует их, ограничивая взаимодействие с водой, и процесс гидратации приостанавливается. Это время называется индукционный период, особенность которого состоит в том, что раствор сохраняет подвижность и практически не гидратирует. Продолжительность этого периода зависит от количества гипса,

C3A и C4AF.

После того, как весь гипс, находящийся в цементе, вступит в реакцию, эттрингит становится неустойчивым и распадается (протекает процесс осмоса), переходя в моносульфатную форму гидросульфоалюмината кальция (3СаО·Al2O3·CaSO4·11H2O). В результате этого поверхность зерен цемента освобождается, и их взаимодействие с водой продолжается.

Через несколько часов (1–8) количество накопившихся кристаллов становится большим, и между ними начинают образовываться сначала коагуляционные, а затем химические связи. Раствор, бывший до этого времени подвижным, начинает набирать структуру или упрочняться. На практике этот момент времени оценивают как начало времени схватывания раствора. При этом уже образуется так много кристаллов, что между цементными зернами возникают пространственные связи.

Одновременно с этим, но со значительно меньшей скоростью, идет взаимодействие с водой других минералов цемента, в частности, C3S и C2S. Продуктами их гидратации являются мельчайшие кристаллы (гидросиликаты кальция), накапливающиеся внутри сформировавшегося каркаса алюминатной структуры.

Роль продуктов твердения минералов C3S и C2S со временем возрастает и приблизительно к суточному возрасту становится преобладающей. При этом большинство объема между кристаллами крупной алюминатной структуры будет заполнено огромным количеством мельчайших кристаллов, которые, срастаясь между собой, образуют собственную структуру, называемую силикатной. Силикатная структура со временем все больше упрочняется и обеспечивает рост прочности камня.

86 |

407 |

vk.com/club152685050 | vk.com/id446425943

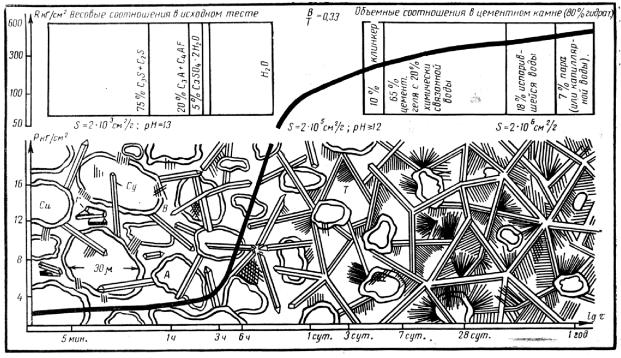

Обобщенную схему процесса гидратации можно иллюстрировать рисунком 13.42.

Рис. 13.42. Схема гидратации цемента

По оси абсцисс показана логарифмическая шкала времени, по оси ординат прочность структуры (кг/м2), образованной продуктами твердения, а кривая, проходящая через рисунок, показывает изменение прочности.

Также на рисунке условно показано изменение количества и вида продуктов твердения (кристаллогидратов) в единице объема и возникновение химических связей (срастание) между кристаллами, а также заполнение пространства между крупными кристаллами мельчайшими продуктами твердения.

В средней части рисунка указано изменение удельной поверхности в рассматриваемой дисперсной системе (2.103 – удельная поверхность порт-

ландцемента и 2.105 – 2.106 – удельная поверхность продуктов твердения, см2/г).

Для крепления скважин важным является управление процессом твердения тампонажного раствора, поскольку необходимо согласовывать время схватывания и твердения раствора с продолжительностью процесса цементирования. Если данная операция по продолжительности будет дольше, чем начало твердения цементного раствора, то существует опасность повышения гидродинамических давлений при цементировании, гидроразрыва пластов и недоподъема раствора до проектной высоты.

Большое превышение начала затвердевания раствора над продолжительностью операции цементирования ведет к тому, что цементный раствор длительное время находится в неподвижном состоянии в затрубном

408 |

87 |