технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

ГЛАВА 13

РАЗОБЩЕНИЕ ВСКРЫТЫХ БУРЕНИЕМ ПЛАСТОВ

Авторы-составители:

Агзамов Ф. А., Овчинников В. П.

Важнейшим этапом из всего процесса строительства скважин является разобщение пластов, вскрытых в процессе бурения. Основная цель данного этапа работ – создание надежной крепи скважины, которая должна не допустить перетоки флюидов из одного пласта в другой, водо-, газо-, нефтепроявления в заколонном пространстве и предупредить поступление пластовых флюидов на дневную поверхность. При этом решается и экологическая задача по предупреждению возможности загрязнения недр и окружающей среды.

Работы по разобщению пластов не должны приводить к ухудшению коллекторских свойств пласта, исключить вероятность преждевременного обводнения скважин, устранить утечки продукта, уменьшить опасность возникновения аварийной ситуации вблизи скважины и несчастных случаев с людьми и т.д.

Основными этапами разобщения пластов (создания крепи скважины) является спуск и цементирование обсадных колонн тампонажными материалами.

13.1. Обсадные трубы и их соединения

Для крепления скважин применяют специальные обсадные трубы, изготавливаемые по ГОСТ 632-80, в соответствии с которым трубы выпускают диаметром от 114 до 508 мм, с длинной и короткой трубной резьбой треугольного и трапецеидального профиля и различными толщинами стенок.

Для изготовления обсадных труб используют специальные углеродистые и легированные стали с ограниченным содержанием серы (менее 0,045 %), фосфора (менее 0,45 %), мышьяка (не более 0,15 %).

Основной прочностной характеристикой сталей является предел текучести, в зависимости от которого трубы выпускаются нескольких групп прочности (марок) – Д, К, Е, Л, М, характеристика которых приведена в таблице 13.1.

В соответствии с ГОСТ 632-80 обсадные трубы выпускаются бесшовные, цельнокатаные.

Реальные трубы всегда отличаются по форме от круглого цилиндра, имеют овальность, толщина стенки не всегда постоянна не только по длине, но и в поперечном сечении. В связи с этим стандартом установлены допуски. В частности, для обычных обсадных труб с диаметром не более

322 |

1 |

vk.com/club152685050 | vk.com/id446425943

219 мм и муфт к ним отклонения по наружному диаметру не должны превышать 1 %, для труб большего диаметра – 1,25 %; отклонения по толщине стенки должны быть не более минус 12,5 %; по массе отдельной трубы не более плюс 9 % или минус 6 %.

Таблица 13.1 Механические свойства сталей для изготовления обсадных труб

Показатель |

|

Группа прочности стали |

|

|||

Д |

К |

Е |

Л |

|

М |

|

|

|

|||||

Временное сопротивление, МПа |

637 |

687 |

690 |

758 |

|

861 |

Предел текучести, МПа: |

|

|

|

|

|

|

не менее |

372 |

490 |

551 |

655 |

|

758 |

не более |

551 |

– |

758 |

861 |

|

964 |

Относительное удлинение 85, % |

16 |

12 |

13 |

12,5 |

|

10,8 |

Овальность труб, определяемая отношением разности наибольшего и наименьшего наружных диаметров поперечного сечения трубы к их полусумме (е), не должна превышать следующих значений:

-для труб до 219 мм – е ≤ 1,6;

-для труб > 2I9 мм – е ≤ 2.

Трубы групп прочности К и выше должны подвергаться термообработке.

Обсадные трубы должны быть прямыми. Если между концами трубы туго натянуть нить, стрела прогиба на расстоянии одной трети длины трубы от каждого из ее концов не должна превышать 1,3 мм на каждый метр длины этого участка, посередине трубы – прогиб не должен превышать

1/2000 ее длины.

Отгрузка обсадных труб потребителям проводится партиями, каждая из которых снабжается сертификатами, удостоверяющими качество труб и соответствие их требованиям стандарта.

Согласно ГОСТ 632-80, 100 % труб диаметром до 219 мм и 50 % труб большего диаметра после навинчивания и закрепления муфт должны подвергаться испытанию внутренним гидравлическим давлением (опрессовке) еще в заводских условиях. Продолжительность опрессовки не менее 10 с, а давление должно быть таким, чтобы эквивалентное напряжение на внутренней поверхности труб составляло: при диаметрах до 219 мм – не менее 80 %; в трубах большего диаметра – 60 % от предела текучести материала; при этом предполагают, что диаметр и толщина стенки труб соответствуют номинальным значениям. Трубы, при испытании которых обнаружена течь или потение в стенке, не разрешается отгружать потребителю. Если обнаружена течь в резьбовом соединении, соединение должно быть забраковано, а на трубе нарезана новая резьба. После нарезки резьбы обязательно проводится повторная опрессовка.

2 |

323 |

vk.com/club152685050 | vk.com/id446425943

13.1.1. Конструкция обсадных труб

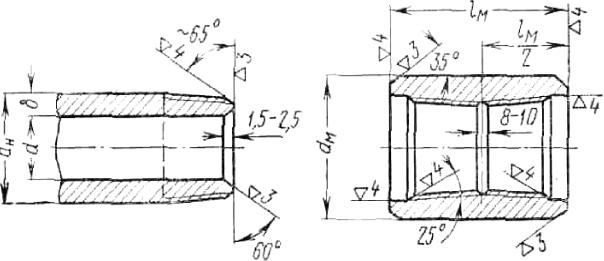

Конструкция обсадной трубы и муфты приведена на рисунке 13.1.Диаметр трубы, указываемый в ее характеристике, всегда характеризует ее наружный диаметр. Увеличение или уменьшение толщины стенки труб идет за счет изменения ее внутреннего диаметра. Для крепления скважин используются обсадные трубы с толщиной от 7 до 13 мм. По специальным техническим условиям могут изготавливаться толстостенные обсадные трубы, имеющие толщину стенки 13–18 мм.

Рис. 13.1. Обсадная труба по ГОСТ 632—80 и муфта к ней:

dн — наружный диаметр; d — внутренний диаметр; lм, — длина муфты; dм— наружный диаметр муфты

На концах трубы нарезается резьба, и на один конец трубы наворачивается муфта, изготавливаемая из стали одинаковой группы прочности с материалом трубы. Другой конец трубы с нарезанной резьбой, но не имеющий муфту, называется ниппелем. При этом допускается изготовлять муфты к трубам диаметром до 245 мм при толщине стенки не более 10 мм, а также ко всем трубам большого диаметра из стали последующей группы прочности, например, к трубам из стали группы прочности К муфты из стали группы Е.

13.1.2. Резьбовые соединения обсадных труб

Для соединения труб используют конические трубные резьбы, обеспечивающие лучшую герметизацию по сравнению с метрическими резьбами (рис. 13.2). Конусность резьбы (отношение разности диаметров ее в двух поперечных сечениях к расстоянию между последними) равна

2 tgV =1 16.

16.

324 |

3 |

vk.com/club152685050 | vk.com/id446425943

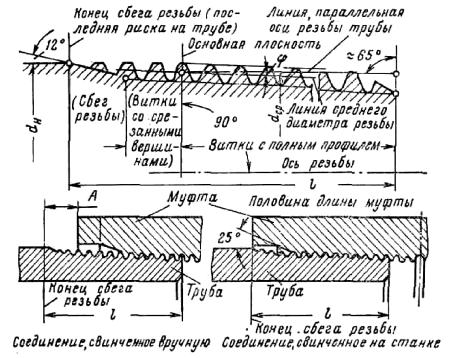

Рис. 13.2. Элементы резьбового соединения обсадных труб

Благодаря конусности резьбы в соединении образуется осевой натяг А (см. рис. 13.2), определяемый как расстояние от края калибра до конца резьбы, и равный 8 – 11 мм. При свинчивании труб машинными ключами осевой натяг «выбирается», и муфта плотно обжимает ниппель резьбы, обеспечивая диаметральный натяг 0,6 – 0,7 мм, повышающий герметичность соединения. Коническая резьба позволяет путем натяга при свинчивании достичь большей герметичности по сравнению с цилиндрической резьбой при одинаковой точности изготовления.

При нарезке резьбы на поверхности трубы образуются несколько витков резьбы неполного профиля, вершины которых срезаны (рис. 13.2). Плоскость, перпендикулярная оси резьбы, в которой диаметр витка с полным профилем равен наружному диаметру цилиндрической поверхности трубы, называется основной плоскостью. Конец непрерывно исчезающей нитки резьбы называется концом сбега. От этой точки конца сбега ведется счет витков резьбы. Основная плоскость совпадает с пятым витком от конца сбега (первая нитка резьбы полного профиля). На внутренней поверхности муфты нарезают такие же конические резьбы, как и на концах трубы.

Для защиты резьбы от повреждения и загрязнения при транспортировке и хранении на свободный конец трубы навинчивают предохранительное кольцо, а в муфту ввинчивают пробку. Предварительно эти резьбы должны быть покрыты антикоррозийной смазкой.

Большая часть обсадных труб, изготовленных по ГОСТ 632-80, имеет соединения с нормальной длиной резьбы. На трубах диаметром

4 |

325 |

vk.com/club152685050 | vk.com/id446425943

127 и 140 мм с толщиной стенки 7 мм длина резьбы несколько короче нормальной. Соединения с удлиненной резьбой (У) обладают большей герметичностью и сопротивляемостью растягивающим нагрузкам.

Трубы с треугольной резьбой изготавливаются следующих типов:

а) с короткой и удлиненной конической резьбой треугольного профиля по ГОСТ 632-80;

б) с конической резьбой треугольного профиля и уплотнительными поясками.

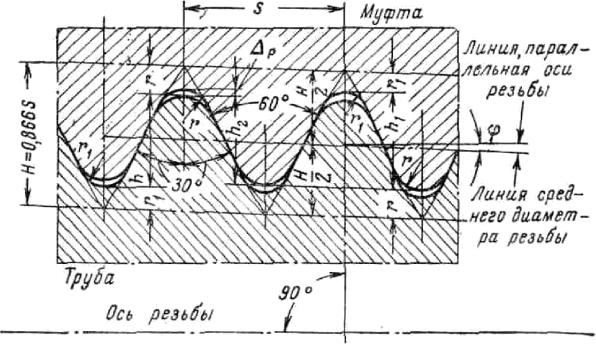

Профиль треугольной резьбы приведен на рисунке 13.3.Угол при вершине профиля резьбы равен 60°. Биссектриса этого угла перпендикулярна к оси резьбы. Шаг резьбы, измеряемый параллельно оси ее, равен 3,175 мм, на длине в 25,4 мм (1 дюйм) размещаются восемь витков (ниток) резьбы, поэтому иногда ее называют восьминиточной.

Рис. 13.3. Профиль треугольной резьбы

Важным фактором, обеспечивающим герметичность резьбы треугольного профиля, является разность закругленных диаметров вершины и впадины резьбы, образующих тонкий зазор, играющий роль гидравлического затвора при выдавливании в него смазки.

Треугольная резьба наиболее технологична, но мало удовлетворяет требованиям прочности и герметичности. В частности, прочность такого муфтового соединения составляет от 55 до 70 % прочности по телу трубы, причем наиболее слабым является сечение по основной плоскости. Поэтому трубы с такими соединениями целесообразно использовать для комплектования обсадных колонн, у которых прочность на растяжение не является ограничивающим фактором, а избыточное

326 |

5 |

vk.com/club152685050 | vk.com/id446425943

внутреннее давление сравнительно невелико. Параметры обсадных труб приведены в справочной литературе.

Прочность резьбовых соединений можно существенно повысить, если треугольный профиль резьбы с большим углом при вершине заменить трапецеидальным с малыми углами наклона боковых граней. В последние годы применяются трубы, на которых нарезана трапецеидальная резьба с конусностью 2 tgV =1 16.

16.

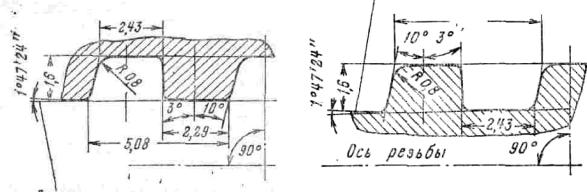

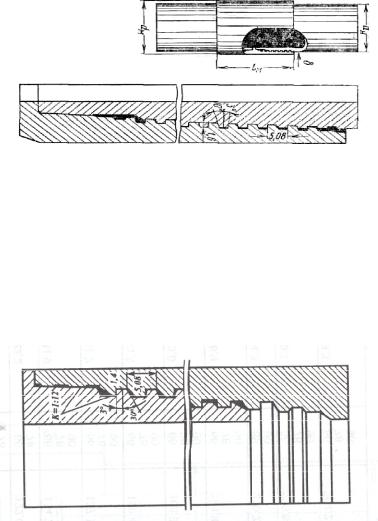

Профиль трапецеидальной резьбы с шагом 5,08 мм, глубиной 1,6 мм и углами наклона граней профиля 3 и 10° приведен на рисунке 13.4. При этом конструкция трубы аналогична трубам, имеющим резьбу треугольного профиля (рис. 13.1, 13.2). Осевой натяг таких труб составляет 14±3 мм, а диаметральный натяг при этом составит 0,75 мм. Трубы с такими соединениями имеют шифр OTTM-1 (обсадные трубы с трапецеидальной резьбой, с муфтами), и их прочность на растяжение на 25–50 % выше, чем соединений с резьбой треугольного профиля.

Рис. 13.4. Трапецеидальная коническая резьба

Трубы с муфтовыми соединениями повышенной герметичности имеют шифр ОТТГ-1 (рис. 13.5). Они снабжены резьбой такого же профиля, что и трубы ОТТМ-1, но отличаются от последних наличием уплотнительных поверхностей – наружной у ниппельного конца трубы и внутренней – в серединной части муфты. Кроме того, в данном соединении реализуется торцовый внутренний натяг за счет плотного контакта торца трубы и ответной торцовой поверхности в муфте. При таком закреплении соединения создается посадка по уплотнительным коническим поверхностям и по внутреннему и наружному диаметрам резьбы, точно фиксируется заданный диаметральный натяг (0,5 мм), устраняется зазор между соединяемыми деталями, чем достигается более высокая герметичность. Отклонения по конусности гладких уплотнительных поверхностей трубы и муфты на

длине 14 мм не должны превышать ± 0,03 мм.

6 |

327 |

vk.com/club152685050 | vk.com/id446425943

Рис. 13.5. Соединение труб ОТТГ-1

Трубы обсадные с упорной конической резьбой трапецеидального профиля «Батресс», выпускаемые по техническим условиям (ТУ 14-161- 169-96, ТУ 14-162-13-95, ТУ 39.0137016-6396 и др.), изображенные на ри-

сунке 13.6, также обеспечивают высокую герметичность соединения и повышенную прочность при действии растягивающих нагрузок по сравнению с резьбой треугольного профиля.

Рис. 13.6. Резьбовое соединение Баттрес

Эксплуатационные характеристики труб с резьбой «Батресс» аналогичны трубам ОТТМ по ГОСТ 632-80. Резьбы «Батресс» и ОТТМ не взаимозаменяемы из-за различной длины.

Трубы обсадные муфтовые повышенной коррозионной стойкости и хладостойкости с резьбой типа «Батресс» изготавливаются по ТУ 14-157- 47-97 из сталей марки 25 «М» селект, 20 «М» селект и 20 «С» селект (коррозионностойкие), ОД, 32Г2(Д) , 32Г2 (обычного исполнения). Диаметр труб от114 до 245 мм, длина от 7,62 до 10,36 м и от 10,36 до 13,0.

Геометрические параметры обсадных труб с резьбой «Батресс» приведены в справочной литературе.

Для крепления скважин также широко используются безмуфтовые обсадные трубы с утолщенными концами и трубы с постоянной по длине толщиной стенок.

Трубы с утолщенными концами разработаны в двух вариантах (рис. 13.7). У труб ТБО-4 (трубы безмуфтовые обсадные) утолщены оба конца: на одном из концов нарезана наружная, а на другом – внутренняя

328 |

7 |