технология бурения 2

.pdf

vk.com/club152685050 | vk.com/id446425943

в нужном направлении. Корпус устройства утяжеляется для стабилизации устройства, и сила тяжести удерживает его в диапазоне ±10º от вертикали. Используются литиевые батареи большой емкости. Таким образом, система получилась простой и компактной. «Смартслив» использует шарошечные долота. Выпускается для бурения скважин диаметром 311 мм, также планируется производство модификаций для стволов диаметрами 215,9 и 250 мм.

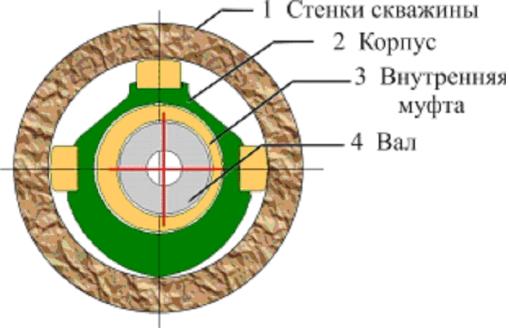

На рисунке 12.40 показана схема действия отклоняющего устройства «Смартслив». Утяжеленный корпус 2 касается стенок скважины в четырех точках. Эксцентричная муфта 3 изменяет положение вала 4 в любом направлении с усилием, задаваемым электроникой, посредством электродвигателя. Угол поворота задается с точностью до 1º.

Рис. 12.40. Схема действия отклоняющего устройства «Смартслив»

Система управляется с поверхности командами ротора. Не имеет телеметрического модуля для связи с поверхностью, но может использоваться с разными видами телеметрических систем.

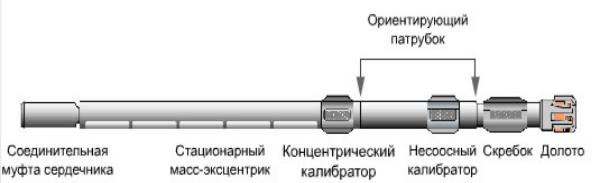

ДАРТ – « АНДЕРГЕЙДЖ». Роторная управляемая система DART является естественным продолжением развития технологических принципов, заложенных в основу калибратора переменного диаметра (инструмент для ступенчатого изменения интенсивности искривления при роторном бурении и использовании забойных двигателей). Система DART (рис. 12.41) разработана для компенсации или изменения азимута в дополнение к задачам контроля зенитного угла, на прямых участках с большим зенитным углом.

60

309

vk.com/club152685050 | vk.com/id446425943

Рис. 12.41. Конструкция системы ДАРТ

Инструмент имеет механический принцип действия и функционирует посредством приложения бокового усилия от стационарного стабилизатора к долоту. Ориентация этого стабилизатора может быть оперативно изменена с поверхности. Принцип ориентирования основан на использовании стационарного (невращающегося) масс-эксцентрика (отвеса), который постоянно находится в подвешенном состоянии по направлению к нижней стенке ствола.

Контроль азимута осуществляется путем вращения инструмента с целью осуществления набора или сброса угла. Как в случае с калибратором переменного диаметра, система DART обеспечивает роторный тренд. При необходимости получения плавной траектории ствола регулярное вращение торца инструмента обеспечивает бурение с интенсивностью изменения угла, не превышающей 0,33º/10 м. В случае, если ожидается незапланированный азимутальный отход от заданной траектории, или запланирован плавный поворот в азимутальном направлении, ориентация системы DART может быть зафиксирована в одном направлении с целью обеспечения максимально возможной интенсивности искривления 1º/10м.

Принцип действия механической системы трехмерного изменения траектории роторным способом ДАРТ базируется на технологии, заложенной в принцип действия калибратора переменного диаметра.

Инструмент ДАРТ позволяет изменять траекторию скважины в нужном направлении при помощи несоосного калибратора и применения принципа трехточечной стабилизации. Ориентация калибратора поддерживается посредством смещенного центра масс в эксцентрике, постоянно находящемся в нижней части ствола. Изменение вектора радиального смещения долота производится путем совмещения ориентации эксцентрика и несоосного калибратора. Сечение, построенное через стационарный несоосный калибратор, демонстрирует положение торца инструмента (рис. 12.42). Именно в этом направлении осуществляется смещение долота от оси скважины (рис. 12.43).

61

310

vk.com/club152685050 | vk.com/id446425943

Рис. 12.42. Принцип действия системы ДАРТ

Рис. 12.43. Принцип работы системы ДАРТ

Система испытывалась на Ближнем Востоке, где и были получены положительные результаты.

Целью испытаний являлась проходка горизонтального участка скважины диаметром 155,6 мм с использованием ДАРТ для контроля зенитного угла и азимута ствола скважины.

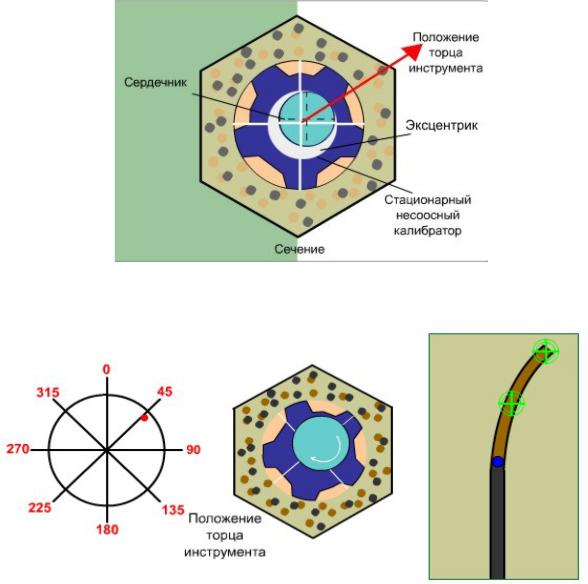

После выхода из башмака хвостовика диаметром 177,8 мм была поставлена задача по выведению траектории скважины с левым поворотом для возврата на запланированную траекторию. Для выполнения этой задачи инструмент DART был установлен с поворотом на 50° влево от верхней точки окружности. На участке длиной 30 м набор зенитного угла составил +0,55°/10 м, а поворот по азимуту –0,73°/10 м. Указанные величины набора и поворота равны фактическому положению бурового инструмента, повернутого на –53° (влево) от верхней точки окружности, что практически совпало с истинным положением инструмента.

62

311

vk.com/club152685050 | vk.com/id446425943

После этого инструмент был выставлен с поворотом на 120° влево от точки зенита («12 часов»), чтобы продолжить поворот ствола влево при некотором уменьшении угла кривизны на следующем участке длиной 30 м. Измерения, выполненные в конце 30-метрового участка, показали, что уменьшение зенитного угла составило –0,32°/10 м, а поворот по азимуту влево –0,55°/10 м. Указанные величины сброса угла кривизны и поворота равны фактическому положению бурового инструмента, повернутого на 121° влево от верхней точки окружности, что практически совпало с истинным положением инструмента (рис. 12.44).

Рис. 12.44. Направление действия отклоняющего устройства

После прохождения этих 60 м операция закончилась отказом телесистемы. Набор, уменьшение зенитного угла и азимута, которые наблюдались в течение всего цикла работ, свидетельствуют о том, что инструмент DART предсказуемо следует заданному направлению.

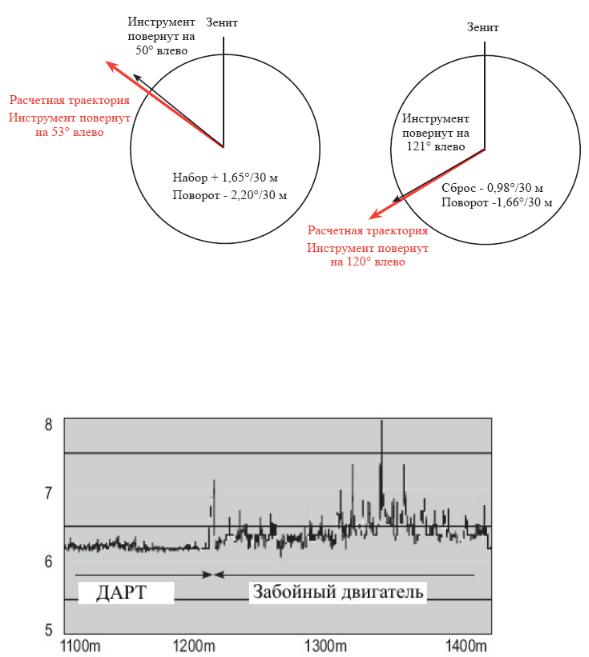

Рис. 12.45. Сравнение данных кавернометрии при бурении с ДАРТ и традиционным забойным двигателем

63

312

vk.com/club152685050 | vk.com/id446425943

Преимущества системы ДАРТ:

–простая механическая конструкция;

–сравнительно невысокая стоимость;

–возможность использования повсеместно при бурении наклонно направленных и горизонтальных стволов с зенитным углом более 45°;

–малая интенсивность искривления для скважин с большими отхо-

дами;

–простота использования ввиду отсутствия телеметрии;

–точность направленного бурения.

12.6.Роторные управляемые системы

для бурения вертикальных скважин

Ежегодно в мире бурится около 70 тыс. вертикальных скважин. Как правило, нефтяные компании стремятся максимально сократить затраты на строительство таких скважин и зачастую игнорируют специальные мероприятия по обеспечению вертикальности траектории. Тем не менее в некоторых ситуациях бурение строго вертикальных скважин с сохранением максимальной прямолинейности ствола скважины не имеет альтернативы.

В большинстве случаев предпочтительным вариантом для вскрытия продуктивного горизонта является вертикальный ствол. Так, в строго вертикальную скважину легче спустить обсадную колонну с минимальным зазором, обеспечив при этом возможность спуска дополнительных обсадных труб на более поздних этапах строительства скважины. Ствол же скважины, отклоняющийся от вертикали, может исключать такую возможность. Дополнительным преимуществом строго вертикальной скважины является возможность использования минимального диаметра ствола и кондуктора. Скважина меньшего диаметра бурится быстрее, требует меньших затрат на удаление шлама, трубы и цементирование.

При кустовом бурении сохранение вертикальности верхних секций крайне важно для исключения опасности пересечения стволов, забуриваемых с морской платформы или со стесненного основания наземной площади. Даже небольшое отклонение скважины от вертикали на участке от устья до точки начала набора кривизны может затруднить бурение последующих скважин.

Помимо этих ограничений существенное влияние на конструкцию скважины могут оказывать геологические условия. Например, при наличии разломов, проходке горизонтов с крутым падением или тектонических активных зон нередко требуются специальные мероприятия для контроля траектории. Применение технологии вертикального бурения является одним из средств обеспечения попадания ствола скважины в заданный круг допуска.

64

313

vk.com/club152685050 | vk.com/id446425943

Технологии вертикального бурения могут также успешно применяться в специальных проектах. Примером является проект KTB – Программа сверхглубокого бурения в Германии, предусматривающая бурение 9101-метровой вертикальной скважины до кристаллического фундамента земной коры. Система вертикального бурения ограничивает угол набора, а также позволяет свести к минимуму диаметр ствола скважины и трение при движении колонны.

Вертикальность бурения верхних участков ствола важна для успешности скважин с большими и сверхбольшими отходами. Значительное искривление верхних секций ствола вызывает увеличение крутящих моментов сопротивления при бурении последующих, что приводит к износу бурильных и обсадных труб.

Осложнения траектории создают опасность возникновения таких проблем, как ухудшение очистки скважины, кратковременные прихваты или невозможность достижения проектной глубины из-за высоких крутящих моментов и трения при подъеме. Прямолинейность траектории ствола способствует более качественному проведению каротажа и, как следствие, упрощает оценку пластов. Все эти аргументы, несомненно, указывают на важность обеспечения прямолинейности траектории бурящихся скважин.

В прошлом для обеспечения минимального отхода ствола применялись простейшие маятниковые компоновки, но их эффективность значительно ограничивалась при прохождении твердых пород или крутопадающих горизонтов. Коррекция отхода от вертикали была дорогостоящей и не исключала возникновения повторных отклонений.

Появление новых систем управляемого роторного бурения позволило решить проблему обеспечения вертикальности скважины. Они обеспечивают сохранение вертикальности ствола при высокой механической скорости проходки, а непрерывное вращение уменьшает вероятность прихвата при наличии невращающихся частей компоновки.

Система «Вертитрак» компании «Бейкер-Хьюз Интек». Система является первой автоматической системой вертикального бурения в промышленности. Обеспечивает надежный контроль отклонения для поддержания истинно вертикальной траектории, что важно при бурении солевых, наклонно залегающих отложений и сильнотрещиноватых. Система проводит траекторию вертикальной без влияния на параметры бурения и необходимости длительных коррекционных рейсов.

«Вертитрак» объединяет новую эффективную силовую секцию от объемного забойного двигателя и технологию смещения долота от проверенной системы роторного управляемого бурения. Подобно системе «Автотрак», объединяет замкнутый забойный контроль с двухсторонним каналом связи.

Однако в вертикальной скважине нет необходимости выносить шлам, лежащий на стенках скважины, или преодолевать значительное со-

65

314

vk.com/club152685050 | vk.com/id446425943

противление движению бурильной колонны, как при горизонтальном бурении. Поэтому «Вертитрак» спроектирован для бурения без вращения бурильной колонны, но использование технологии забойного двигателя «Экстрим» в составе силового привода системы более чем компенсирует отсутствие вращения бурильной колонны — обеспечивая максимальную мощность на долоте для оптимальной эффективности бурения (рис. 12.46).

Рис. 12.46. Конструкция системы «Вертитрак»

Эффективность системы «Вертитрак» может быть увеличена при добавлении высокоэффективного АТП долота компании «Хьюз-Кристенсен», специально спроектированного для бурения вертикальных скважин.

Преимущества системы «Вертитрак» заключаются в следующем. Обеспечение вертикальности ствола:

–автоматическая корректировка для возвращения к вертикальной траектории и дальнейшее предотвращение отклонений;

–повышенная стабильность ствола скважины. Экономия времени:

–сокращенные сроки бурения вертикального интервала;

–отсутствие длительных исправительных рейсов. Состояние ствола скважины:

–значительное уменьшение извилистости, меньше искривлений по стволу скважины, нет необходимости в проработке и шаблонировке;

–отсутствие спиральной выработки;

–меньшая вероятность посадок и отворота инструмента;

–уменьшение сопротивления движению бурильной колонны, крутящего момента, износа элементов КНБК и обсадной колонны;

–отсутствие динамических заклинок и повреждений КНБК. Кустовое бурение:

–уменьшает риск пересечения стволов скважин;

–бурение большего количества скважин с одной платформы. Специальные проекты заканчивания скважин:

–скважины со строгим соблюдением диаметра;

–уменьшение износа насосного оборудования;

–легкий спуск обсадной колонны и уменьшенный износ в процессе эксплуатации;

–уменьшение диаметров скважины;

66

315

vk.com/club152685050 | vk.com/id446425943

–уменьшение размеров обсадной колонны в верхних интервалах;

–снижение расхода цемента.

Вдополнение к уменьшению длины ствола скважины, суммарных затрат на бурение и количества обсадных колонн для достижения конечного забоя, «Вертитрак» позволяет увеличить скорость проходки, обеспечить более точный контроль положения ствола.

«Вертитрак» используется для бурения пластов с большим углом залегания, зон сброса-надвига и солевых отложений, которые склонны к значительному искривлению при бурении с долотами АТП. Применение его также целесообразно при специальных проектах обсадных колонн, требующих точного соблюдения диаметра и качества ствола скважины. Система может бурить скважины диаметрами от 215,9 до 711 мм.

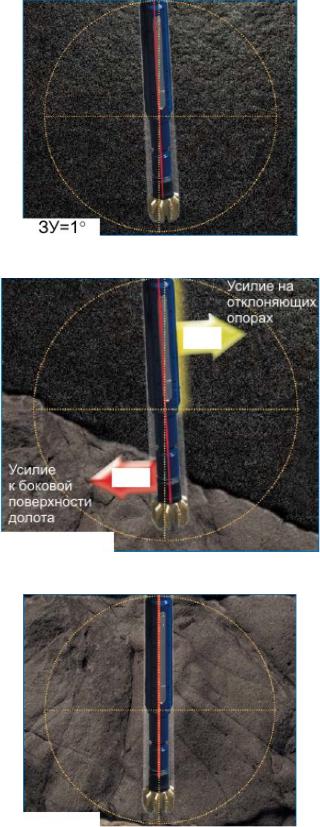

Как правило, система «Вертитрак» работает в режиме направленного бурения с задействованными опорами и вращением долота, обеспечиваемым силовой секцией «Нави-Дрилл Экстрим». Встроенные датчики вблизи долота измеряют зенитный угол в скважине и постоянно передают данные на поверхность. Как только датчики зенитного угла вблизи долота определяют, что траектория скважины отклоняется от вертикальной (рис. 12.47 а), система управления активирует внутренние гидравлические насосы привода управления отклоняющими опорами (рис. 12.47 б). Эти насосы разработаны для создания необходимого усилия к каждой из трех опор для сопротивления любым отклонениям и возвращения ствола к нулевому зенитному углу в сложных условиях наиболее наклонных пластов. Быстро устраняя любые отклоняющие тенденции, система «Вертитрак» возвращает ствол скважины к вертикали без снижения эффективности бурения. Как только система возвращает ствол скважины к необходимому значению зенитного угла, все три опоры нагружаются одинаково для стабилизации устройства и поддержания вертикальности ствола (рис. 12.47 в).

Замкнутый контур управления обеспечивает постоянную и непрерывную корректировку траектории, гарантируя, что ствол остается прямым с наименьшей возможной извилистостью. Это уменьшает трение и крутящий момент, вероятность отворота инструмента или динамическую заклинку. В результате система «Вертитрак» помогает контролировать износ КНБК и обсадной колонны в течение цикла жизни скважины.

Впластах крутопадающих и трещиноватых традиционное буровое оборудование требует переориентирования для поддержания вертикальности ствола – вызывая значительные задержки во время бурения и сильно искривленный ствол.

Система «Вертитрак» может поддерживать вертикальность скважины в пластах со значительным наклоном и трещиноватостью без влияния на ключевые параметры режима бурения, такие как нагрузка на долото и выбор оптимального типа долота. Вдобавок гладкий вертикальный ствол помогает дополнительно снизить затраты в последующих операциях.

67

316

vk.com/club152685050 | vk.com/id446425943

а

б

в

Рис. 12.47. Управление траекторией с применением системы «Вертитрак»: а – отклонение от вертикали, зарегистрированное датчиком инклинометрии; б – возврат ствола к вертикали отклоняющими опорами; в – ствол вертикальный, нейтральное положение отклоняющих опор

68

317

vk.com/club152685050 | vk.com/id446425943

Три выдвигающиеся отклоняющие опоры создают мощное радиальное отклоняющее усилие на долоте. С использованием проверенной в системе «Автотрак» технологии подпружиненные опоры активируются гидравлически для поддержания постоянного курса независимо от параметров режима бурения и тенденции искривления в пласте.

Гидравлические линии проходят через насосную секцию и соединяются с контрольным клапаном в отклоняющем блоке. Гидравлическое усилие, основывающееся на измерениях зенитного угла вблизи долота, прилагается к необходимой опоре для возвращения ствола скважины обратно к вертикали. Система заполняется гидравлической жидкостью, которая может создавать нагрузку более чем 3 тонны отклоняющего усилия на одну опору, поддерживая ствол скважины на проектной траектории в сложных условиях бурения.

Силовая секция «Вертитрак» включает улучшенную технологию винтового забойного двигателя «Нави-Дрилл» для создания значительной мощности на долоте. Дополнительное усилие, больше на 60–100 %, чем у традиционных забойных двигателей аналогичного размера, стало возможным при использовании фрезерованного статора с покрытием тонким слоем эластомера. Уменьшение количества резины в статоре обеспечивает лучшую гидравлическую и механическую эффективность, тем самым сокращая трение и внутренний нагрев, химическое действие бурового раствора. В результате система «Вертитрак» обеспечивает повышенную надежность и увеличенную проходку на рейс.

Блок телеметрии и пульсатора обеспечивает точное измерение зенитного угла с точностью до 0.01° и двухсторонний канал связи с поверхностью. Турбинный электрогенератор питает систему. Гидравлический насос создает давление на отклоняющие опоры для поддержания вертикальности ствола скважины при постоянной корректировке траектории. В дополнение включены следующие датчики:

–измерение температуры;

–статус устройства (отклоняющие опоры «включены» или «выключены»);

–вольтаж электрогенератора;

–давление масла в гидравлической системе.

Полная сборка приборов каротажа в процессе бурения может быть включена в компоновку для обеспечения полных данных о пластах в реальном времени. В этой конфигурации передатчик «Вертитрак» выключен для предотвращения наложения сигнала. Хотя это предотвращает передачу данных о зенитном угле и от других датчиков системы, возможности замкнутого контура управления забойной компоновкой сохраняются.

СИСТЕМА « ПАУЭР В» – «ШЛЮМБЕРЖЕ». Новая система

«Пауэр В», специально разработанная для вертикального бурения специалистами «Шлюмберже», базируется на технологии управляемого роторно-

69

318