- •Ремонт электродвигателей. Общие требования и организация ремонта. Виды ремонтов электродвигателей и сроки их проведения

- •Текущий ремонт асинхронных электродвигателей

- •Капитальный ремонт асинхронных электродвигателей

- •Прием электродвигателей в ремонт

- •Не принимаются в ремонт

- •Разборка, дефектация и подготовка электрических машин к ремонту.

- •Способы удаления поврежденных обмоток и намотка новой обмотки, применяемые материалы.

- •Пропитка и сушка, обмоток, методы, их достоинства и недостатки.

- •1. Электродвигатель при пуске не разворачивается, гудит, перегревается, иногда перегорают предохранители:

- •Механический ремонт деталей и узлов электрических машин.

- •Повышение эксплуатационных надежностей электродвигателей

- •Испытания электрических машин после ремонта

- •Мероприятия по экономии энергоресурсов.

- •Тб при проведении ремонтных работ.

1. Электродвигатель при пуске не разворачивается, гудит, перегревается, иногда перегорают предохранители:

а. Отсутствие напряжения в одной из фаз (обрыв в питающей сети или одной статорной обмотки)

б. Пониженное напряжение сети

в. Перегрузка электродвигателя

г. Обрыв или распайка стержней, замыкающих колец к.з. ротора, обрыв в цепи фазного ротора

д. Неправильное соединение начал и концов обмоток статора или схема соединения

е. Чрезмерно натянут приводной ремень

ж. Чрезмерный износ подшипников

з. Межвитковое замыкание в обмотке

2. Во время пуска горят предохранители:

а. Замыкание фазы на корпус или междуфазное замыкание

3. Разворот электродвигателя при пуске сопровождается сильным механическим шумом:

а. Под кожух вентилятора попали посторонние предметы, прогнут или вмят кожух

4. Остановка работающего двигателя:

а. Прекращение подачи электропитания

б. Резкое длительное понижение напряжения

в. Перегрузка или заклинивание электродвигателя приводимым механизмом

5. Повышенная вибрация электродвигателя:

а. Неравномерная осадка или недостаточная жесткость фундамента

б. Плохое крепление электродвигателя к фундаменту

в. Несоосность вала электродвигателя с валом приводимого механизма

г. Повышенный люфт из-за износа зубьев шестерни зубчатой передачи (редуктора)

д. Неуравновешенность ротора, шкива или муфты

е. Овальность шеек вала

ж. Неисправность в цепи ротора (обрыв к.з. стержней)

з. Неисправность подшипников

6. Пониженное сопротивление изоляции обмоток электродвигателя:

а. Отсырели или загрязнены обмотки

7. Повышенный нагрев подшипников

а. Неправильная центровка электродвигателя с приводимым механизмом

б. Слишком много или слишком мало смазки в подшипниках, некачественная смазка

в. Повреждение подшипника

г. Слишком сильное натяжение ремня

8. Повышенное искрение под щетками электродвигателя с фазным ротором:

а. Перекос щеток

б. Заедание щетки в обойме

в. Недостаточное нажатие на щетки

г. Плохая притирка щеток

д. Повреждение контактной поверхности колец

9. Замыкание контактных колец

а. Загрязнение контактных колец и щеточного устройства медно–угольной пылью

б. Отсырела изоляция контактных колец

Механический ремонт деталей и узлов электрических машин.

Ремонт валов электрических машин

Изношенные шейки валов наплавляют, а трещины в валах заваривают, если они распространены вглубь не более чем на 10 % диаметра вала и занимают не более 10 % окружности вала (для поперечных трещин). После наплавки вала его протачивают на токарном станке и прошлифовывают при помощи специального приспособления. В необходимых случаях делают новый вал из стали марки Ст-45.

При искривлении вала осуществляют правку под гидравлическим прессом. Сначала вал выправляют, а затем протачивают и полируют.

При изломе вала, взамен отломившейся части, изготавливают новую часть с припуском на обработку. Старая и новая части вала могут быть при этом либо обработаны на конус и сварены встык, либо соединены посредством горячей посадки. По месту стыка дополнительно может быть наложен сварочный шов

Неисправные подшипники качения заменяют. Подшипники снимают с вала при помощи специальных приспособлений, а надевают на вал после разогрева в масле до температуры

95 °С.

Ремонт подшипниковых щитов и станин. Этот ремонт сводится в основном к заварке трещин и восстановлению размеров посадочных мест.

Чаще всего трещины появляются в чугунных подшипниковых щитах или станинах. Существует несколько способов заварки трещин в деталях из чугуна. При толщине треснувшей стенки более 5 мм перед заваркой делают два отверстия в начале и в конце трещины диаметром 3. ..5 мм и разделывают трещину — скашивают ее кромки по всей длине под углом 45... 60°

Первый способ заварки. Заварку ведут при начальной температуре детали 18...22°С медным электродом, обернутым полоской белой жести, с обмазкой ООМ-5 или жидким стеклом. Наплавленную медь посыпают бурой и в процессе наложения шва проковывают.

Второй способ заварки. По обеим сторонам трещины ввертывают стальные шпильки в шахматном порядке. Шпильки должны проходить насквозь через стенку свариваемой детали. Затем шпильки сваривают между собой стальным электродом с обеих сторон детали.

Третий способ заварки. Деталь в опоке с песком нагревают до 700... 800 °С в печи или на кузнечном горне. В нагретом состоянии трещину заваривают газовой сваркой. После сварки деталь медленно остывает в опоке с песком в течение 24 ч или дольше. Этот способ заварки дает очень хорошее качество шва.

В подшипниковом щите часто меняются размеры посадочного места под подшипник. В этом случае растачивают посадочное место и запрессовывают в него переходное кольцо с толщиной стенки 1,5... 2 мм.

Если изменился размер замка подшипникового щита, срезают торцовую поверхность замка подшипникового щита на 2... 3 мм и на ту же длину протачивают посадочную поверхность нового диаметра. При этом на валу электродвигателя делают новую заточку в осевом направлении, ограничивающую посадку подшипника.

Ремонт активной стали статора и фазного ротора.

При пробое обмотки на корпус или между фазами активная сталь статора может быть оплавлена. В этом случае после снятия старой обмотки удаляют наплавленный металл, а иногда вырубают часть зубца. Вместо удаленной части зубца ставят протез из твердого изоляционного материала.

В случае распушения листов электротехнической стали, их стягивают шпилькой, прорезают фрезой канавку и заваривают, после чего обрабатывают на станке и покрывают лаком. Следы коррозии удаляют зачисткой и покрывают лаком.

Ремонт обмотки кз ротора.

Обрыв одного или нескольких стержней беличьей клетки залитой алюминием устраняют следующим образом. На токарном станке обрезают короткозамыкающие кольца вровень с активной сталью ротора. После этого удаляют алюминиевые стержни из пазов ротора химическим путем или выплавлением алюминия.

При химическом способе активное железо ротора скрепляют и на24 часа погружают в 2% водный раствор каустической соды с температурой 70˚С. После удаления алюминия ротор промывают водой и сушат.

При выплавлении алюминия ротор загружают в ванну с расплавленным свинцом, и алюминий очень быстро выплавляется из пазов ротора. После остывания ротора его промывают в горячей воде и сушат.

Не следует выплавлять алюминий из пазов ротора в обычных печах или горнах, так как может покоробиться активная сталь ротора.

Ремонт токособирательной системы

К токособирательной системе электрических машин относят коллекторы, контактные кольца, щеткодержатели с траверсами и щеткоподъемным механизмом, короткозамыкающие кольца фазных роторов ранее изготовленных конструкций. В процессе работы система изнашивается, вследствие чего нарушается ее нормальная работа. При этом наиболее распространенными дефектами являются недопустимый износ коллектора и контактных колец, появление на их рабочих поверхностях неровностей и кольцевых износов (дорожек). Причиной возникновения таких дефектов выступают повышенная вибрация машины, неправильная установка и притирка щеток, вызывающие повышенное искрение и быстрый износ коллекторов и контактных колец. Повышенная вибрация является следствием неудовлетворительной балансировки ротора (якоря) машины, нарушения соосности валов и неправильного соединения полумуфт.

Ремонт коллекторов.

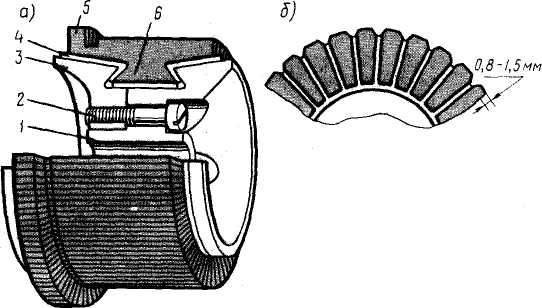

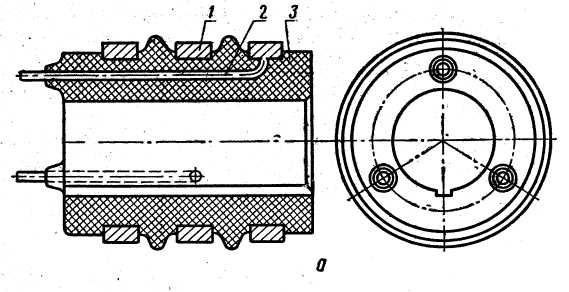

Устройство коллектора на пластмассе

Устройство коллектора с конусными шайбами

1,3 – стальные шайбы; 2 – стяжные винты; 4 – мика- 1 –коллектор; 2 – пластмасса; 3 – стальные нитовые шайбы; 5 – петушок; 6 – коллекторная плас- кольца; 4 –стальная втулка

тина.

Этот ремонт подразделяется на два вида—без разборки и с разборкой.. Первый состоит из обточки, продораживания, шлифования и полирования. Обточка необходима при появлении неровностей на коллекторе из-за его значительного наноса или повреждения. При малых неровностях коллектора его достаточно отшлифовать.

Протачивают коллектор обычно на токарных станках.

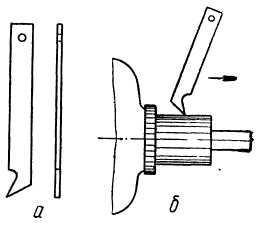

Пилка из нажовочного полотна Резец для продораживания коллектора

для продораживания коллектора а – общий вид; б – продораживание

1-ручка; 2 – ножовочное полотно. коллектора резцом.

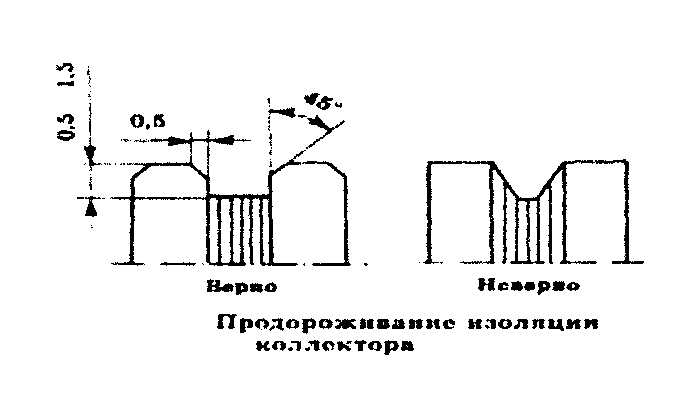

После разборки изоляцию между пластинами коллектора продораживают (фрезеруют) на глубину 0,5 .. 2 мм в зависимости от размеров коллектора. В некоторых случаях продораживание коллектора выполняют вручную ножовочным полотном или специальным скребком.

На боковых сторонах канавок коллектора не должно оставаться чешуек слюды; грани пластин продороженного коллектора снимают шабером или тонким напильником. Продораживание делают при любом ремонте коллектора, даже если его не протачивают. Шлифуют коллектор чаще всего на токарном станке при помощи мелкозернистой стеклянной бумаги, натянутой на деревянную колодку, имеющую форму коллектора. После обточки и шлифования коллектор и машину продувают сжатым воздухом и прочищают. Коллектор еще раз продораживают для того, чтобы удалить частицы меди, застрявшие в канавках, и отрегулировать глубину выбранной изоляции.

Для полирования используют мелкозернистую стеклянную бумагу (№ 100), смазанную вазелином. Применять наждачную бумагу для шлифования и полирования недопустимо. При обточке, шлифовании и полировании необходимо следить за тем, чтобы пыль не попала в обмотку машины.

После полирования коллектор протирают чистой салфеткой, слегка смоченной в бензине. После обработки коллектор должен иметь зеркальную поверхность, эксцентриситет его должен быть не более 0,05 мм.

Ремонт коллектора с разборкой проводят при замыканиях между пластинами или их выгорании. При этом отпаивают концы обмотки, на коллектор надевают хомут и после этого его разбирают: отворачивают гайку, крепящую коллектор, сдвигают нажимной конус с манжетой и снимают весь комплект пластин с хомутом. Затем коллектор осматривают со всех сторон, устраняют обнаруженное повреждение и собирают его. Ремонт может касаться коллекторных пластин (опили ванне острых углов «ласточкина хвоста» или нажимного конуса, замена выгоревшей пластины), миканитовой манжеты или прокладок между пластинами.

Сборку коллектора желательно проводить при помощи пресса, подпрессовывая повторно коллектор после нагрева до температуры 70 . . . 180 °С. Собранный коллектор проверяют на отсутствие замыкания, затем отправляют на сборку с машиной.

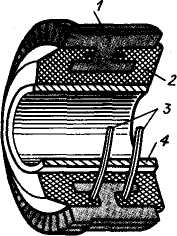

Контактные кольца.

Узлы контактных колец электродвигателей с фазным ротором:

а - неразборная конструкция 1— кольцо; 2 — соединительный проводник; 3 — изоляционная втулка; б — разборная конструкция; 1 - втулка; 2 — изоляция; 3— изоляционные кольца; 4 — контактные кольца; 5 — держатель; б – шпилька.

Этот ремонт обычно несложен и заключается в проточке и полировке колец, утративших цилиндрическую форму или имеющих значительные подгары, раковины или выбоины, и в усилении или замене изоляции. Изоляция контактных колец может состоять из пропитанного льняным маслом электрокартона, микафолия или гибкого миканита.

При помощи пресса нагретые контактные кольца насаживают на изолированную втулку, затем отправляют на сушку. После сушки наружные поверхности изоляции колец покрывают серой эмалью печной сушки и кольца в сборе снова подвергают сушке в печи.

Сопротивление изоляции колец должно быть не менее 1 МОм и выдерживать пробивное напряжение не менее 2,5 кВ при рабочем напряжении двигателя 380 .. .220 В.

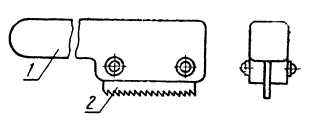

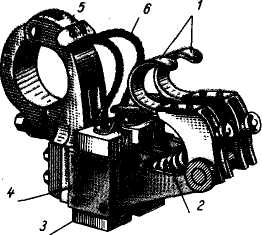

Ремонт токособирательного устройства

Щеткодержатель (сдвоенный) машины постоянного тока

1 – курок; 2 – пружина; 3 – щетка; 4 – обойма; 5 – зажим; 6 – тросик.

Щетки выбирают в зависимости от типа электрической машины, плотности тока, частоты вращения. Они должны иметь определенное нажатие в зависимости от их марки. Установка щеток должна обеспечивать равномерный износ коллектора.

Изношенные обоймы щеткодержателей заменяют новыми. Зазор между нижней плоскостью обоймы щеткодержателя и коллектором должен быть в пределах от 2 до 4 мм.

Поврежденную изоляцию пальцев щеткодержателей восстанавливают при помощи кабельной бумаги и бакелитового лака.

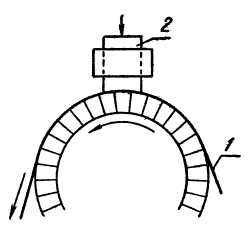

Щетки

должны быть притерты к коллектору или

контактным

кольцам всей поверхностью. Для притирки

щеток пользуются стеклянной бумагой,

которую протягивают

только в направлении вращения коллектора

.

Притирка

щеток к коллектору

Притирка

щеток к коллектору

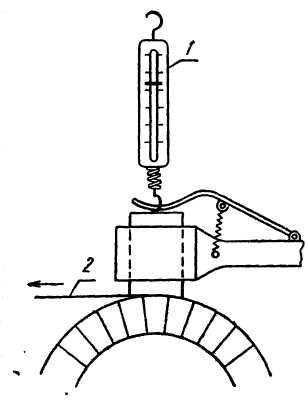

1 – стеклянная бумага; 2 – щетка. Определение нажатия щетки к коллектору

1 - пружинный динамометр; 2 – полоска

бумаги.