Способи вологозахисту ра.

Для забезпечення надійності функціонування РА при дії вологи необхідно застосовувати вологозахисні конструкції, які поділяють на дві групи:

монолітні;

порожнинні.

Монолітні оболонки складають нерозривне ціле з вузлом, що захищається. Від конструкції вологозахисту залежать такі параметри РА як маса, габарити, вартість, надійність; зручність ремонту, обслуговування, виготовлення; можливість механізації і автоматизації виробництва. Складність створення конструкції вологозахисної оболонки полягає також у тому, що на неї часто покладаються функції несучої конструкції, тепловідводу, захисту від електромагнітної дії і іонізуючих випромінювань, пилу, світла, мікроорганізмів.

Монолітні плівкові оболонки використовуються, в основному, як технологічний захист безкорпусних компонентів, що підлягають герметизації у складі блоку, а також компонентів з поліпшеними частотними властивостями (за рахунок зменшення паразитних параметрів зовнішніх виводів). Монолітні оболонки з органічних матеріалів, що виконують функції несучих конструкцій, виготовляють наступними методами

опресовування,

просочення,

обволікання,

заливання.

Компоненти з таким захистом призначені для використання в негерметичних наземних РА, і в цьому випадку доводиться вживати додаткові заходи для забезпечення вологозахисту електричних з'єднань (наприклад, лакувати друковану плату).

Порожнинні вологозахисні оболонки дозволяють звільнити компоненти, що захищаються, від механічного контакту з оболонкою, що забезпечує роботу в ширшому діапазоні температур і виключає хімічну взаємодію оболонки і компоненту, що захищається. Порожнинні оболонки, особливо з неорганічних матеріалів, забезпечують вищу надійність вологозахисту, але мають значні габарити, масу, вартість. Найефективніше використання порожнистих оболонок для групової герметизації безкорпусних компонентів у складі блоку Це пояснюється зменшенням довжини герметизуючого шва (у порівнянні з індивідуальною герметизацією компонентів), а також можливістю створення усередині гермоблоків при заповненні контрольованим по вологості і хімічному складу інертним середовищем. Однак, вартість таких оболонок висока, а ремонтопридатність - низька, тому вони знаходять застосування в основному для бортової і НВЧ - апаратури.

Захист від вологи елементів і вузлів ра монолітними оболонками

Монолітні оболонки використовують для захисту елементів і вузлів від вологи на етапі виготовлення і складання (плівкові оболонки) або для захисту їх при експлуатації (товстостінні оболонки). Плівковий захист не може служити конструкційною основою для кріплення зовнішніх виводів, а є лише технологічним захистом компонентів до герметизації їх в монолітних (порожнинних) оболонках або до складання у вузли із загальною герметизацією. Плівкові оболонки виготовляються з органічних і неорганічних матеріалів і мають товщину (для різних способів захисту від вологи) 0,2...20 мкм.

До матеріалів захисних плівок пред'являється ряд вимог:

хороші вологозахисні властивості (мала вологопроникність, відсутність пор, пасивуючі властивості),

можливість роботи в заданому діапазоні температур (близькість ТКЛР плівки і матеріалу компоненту, еластичність),

хороша адгезія до компонент, що захищається.

Одночасно всім властивостям не відповідає жоден з матеріалів, тому в кожному конкретному випадку вибирається той або інший варіант плівкового захисту. ТКЛР плівок SiO2 значно відрізняється від ТКЛР кремнію. Тому плівки SiO2 погано працюють в широкому діапазоні температур і при великій товщині. Для посилення їх захисних властивостей використовується дублювання плівками силанів Si3N4, які мають високу адгезію і термостійкість. Гідрофобні плівки мають здатність до водовідштовхування, але їх температурна стійкість не перевищує 250°С і вони нестійкі при тривалій дії вологи. Плівки з еластичних лаків (МК-4У, КО-961Н, ПЭ-518 і ін.) добре захищають від вологи, але важко контролювати товщину і рівномірність плівки У ряді випадків для захисту напівпровідникових компонентів можна використовувати плівки із скла. При виборі скла того або іншого хімічного складу необхідно, щоб ТКЛР скла і компоненту, що захищається, були близькі, а також враховувати температуростійкість.

Для захисту від вологи компонентів і вузлів за допомогою монолітних оболонок, що є одночасно несучою конструкцією для зовнішніх виводів, використовуються: просочення, заливання, обволікання і опресовування.

Просочування знайшло найбільше застосування для захисту від вологи обмоток електродвигунів, котушок трансформаторів і т.д. При просоченні з порожнин і пор витісняється повітря і вони заповнюються лаком або компаундом. Це приводить до збільшення електричної і механічної міцності, поліпшення теплопровідності, але одночасно збільшуються маса, паразитна ємність, інтенсифікуються хімічні і електрохімічні процеси в місцях паяння або зварювання зовнішніх виводів. У конструкціях виробів, призначених для просочення, повинна бути передбачена можливість вільного виходу повітря і заповнення пор просочувальним складом (наприклад, в «щічках» котушок трансформаторів робляться вирізи). Вибір просочувального складу визначається вимогами, які є найважливішими для даного виробу (проникаюча здатність, хімічна нейтральність, цементуюча здатність, електрична міцність ізоляції, висока адгезія, теплопровідність, значення ε і tgδ, холодо- і термостійкість).

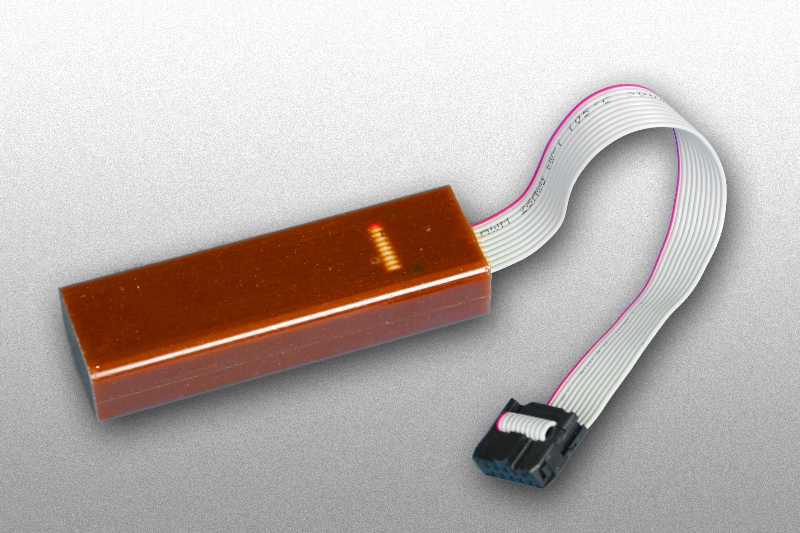

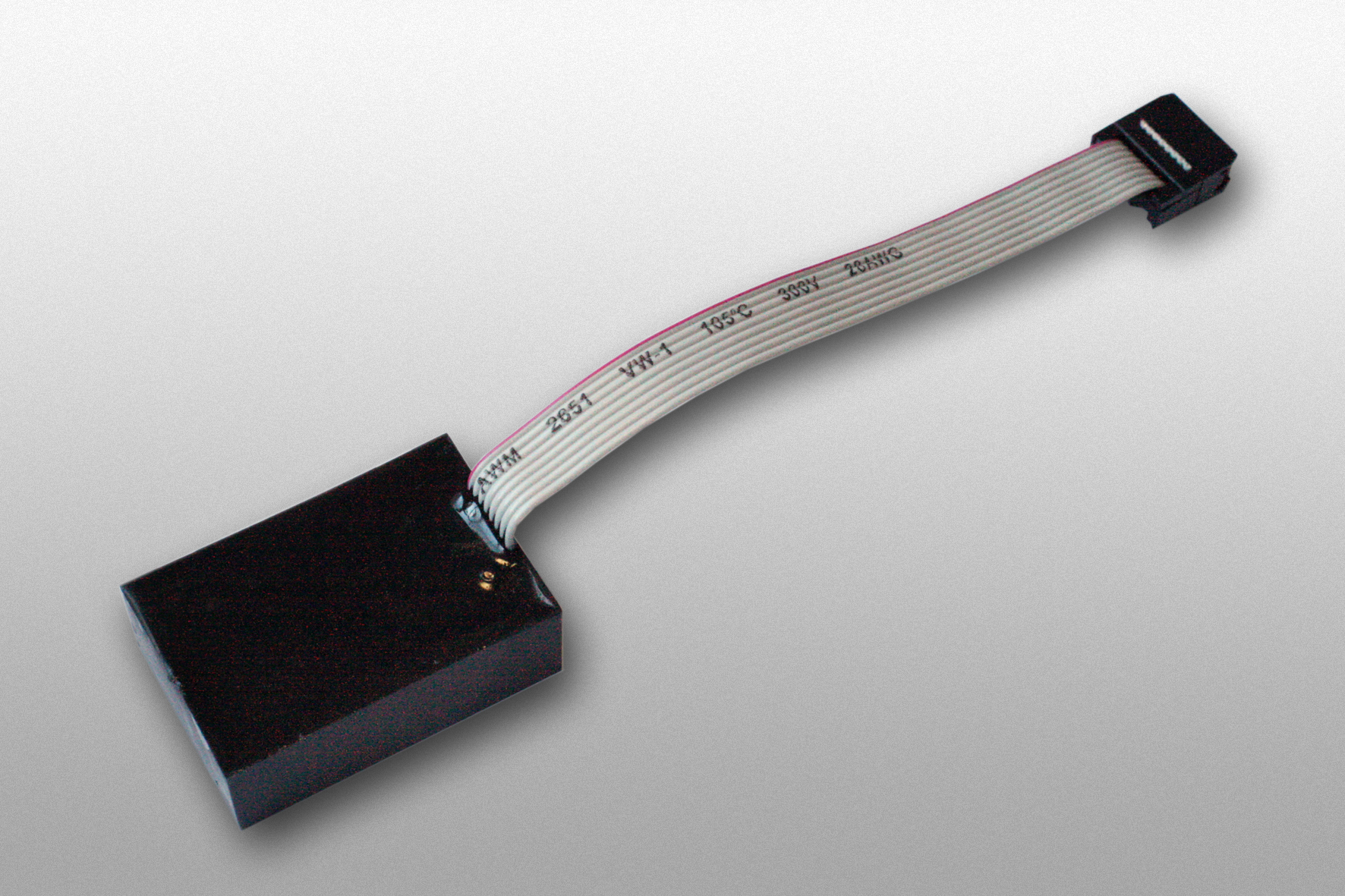

Обволікання застосовують для захисту від вологи друкованої плати (рис.13.1.), дискретних ЕРЕ, безкорпусних напівпровідникових приладів, мікрозбірок (рис.13.2.).

Рис. 13.1 Герметизація радіоелектронного модуля обволіканням.

Рис. 13.2 Герметизація мікрозбірки обволіканням.

Основною перевагою обволікання є висока економічність, недоліками - досить товстий і неконтрольований шар покриття, можливість використання тільки для нежорстких умов експлуатації (як і для всіх видів полімерного захисту від вологи), складність видалення вологи, яка попала під захисний шар. Обволікання друкованої плати лаками і компаундами дозволяє підвищити пробивну напругу працюючої в наземних умовах апаратури. Для обволікання застосовують лаки (УР-231, Э-4100 і ін.), компаунди (ЕКМ, АЧ-42 і ін.), емалі. До обволікання можна віднести також герметизацію компаундами паяних і зварних швів і місць контакту металів з різними електрохімічними потенціалами, які дуже чутливі до дії вологи.

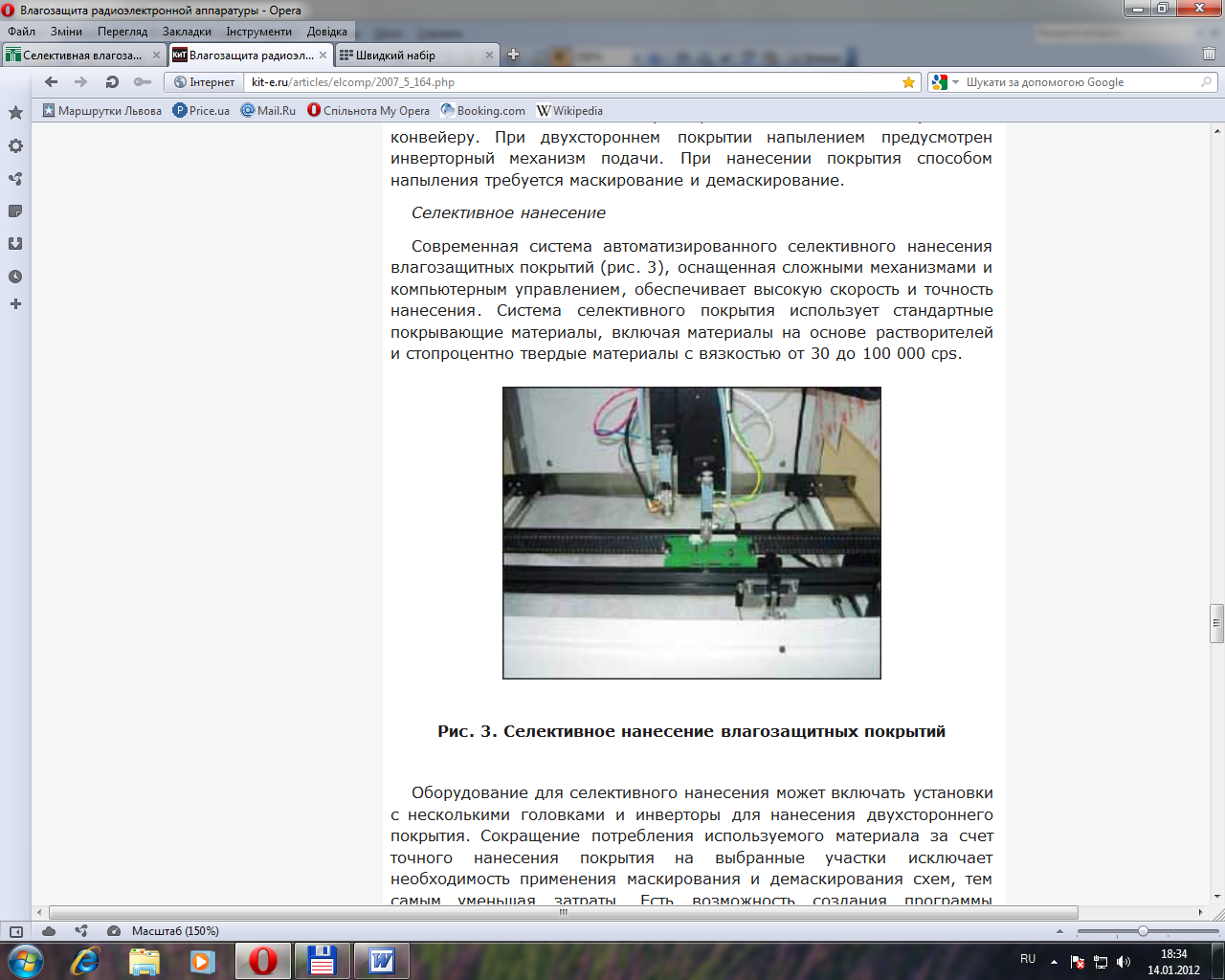

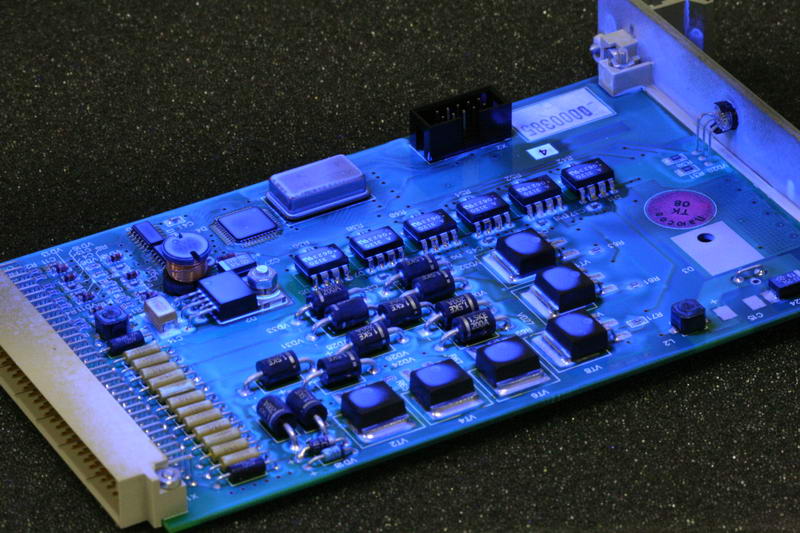

Сучасний метод обволікання полягає у селективному розпиленні захисного матеріалу стиснутим повітрям на поверхню, яку необхідно захистити. Устаткування, яке дозволяє здійснювати таку операцію показане на рис. 13.3.

|

|

Рис. 13.3. Обладнання для селективного плівкового нанесення герметизуючого покриття компанії Asymtek (США).

Заливання це суцільна упаковка компонента або вузла в ізоляційну масу шляхом заповнення нею вільного проміжку між виробом і стінками корпусу або між виробом і заливальною формою (рис.13.4). Матеріал форми в останньому випадку вибирають таким (наприклад, фторопласт), щоб він забезпечував мінімальну адгезію заливального матеріалу; іноді стінки форми покривають мастилом. Заливка пінопластом дозволяє значно збільшити механічну міцність вузла при мінімальному збільшенні маси, але тепловідвід (без тепловідвідних шин) різко погіршується. Товщина стінок вологозахисної конструкції вибирається з міркувань отримання необхідного часу вологозахисту. Для поліпшення теплопровідності в заливальний компаунд іноді додають кварцову пудру або прожарений порошок оксиду алюмінію, а для поліпшення вологозахисних властивостей можна додавати порошок цеоліту, поглинаючого вологу

|

|

Рис. 13.4 Герметизація РА-1 заливанням.

При виборі заливального матеріалу особливу увагу слід звертати на близькість ТКЛР матеріалу заливки і компоненту, що захищається, або вузла (це впливає на внутрішні механічні напруги в компаунді), а також ТКЛР матеріалу заливки і зовнішніх виводів (це впливає на утворення каналів проникнення вологи при зміні температури). Для захисту елементів, що заливаються, від механічних навантажень, що виникають в результаті внутрішніх напруг в компаунді, вживають наступні заходи: обмежують товщину заливки; найчутливіші компоненти розташовують ближче до центру; окремі компоненти, наприклад магнітні, поміщають в захисні каркаси. Перед заливанням компоненти, що захищаються, покривають тонким шаром еластичного компаунду (наприклад, СКТН), вазеліну (КВ-3, КВ-Н і ін.), мастила (ВНІІНП, ЦІ-АТІМ-201 і ін.). Мастило завтовшки 0,025; 0,062; 0,087 мм знижує контактний тиск на 30, 70 і 80% відповідно. Збільшувати товщину шару мастила для виробів, що працюють в широкому діапазоні температур, недоцільно через високе значення ТКЛР силіконових матеріалів (близько 200-10-6 0С) і виникаючого внаслідок цього великого гідростатичного тиску в замкнутому об'ємі.

Застосовують різні компаунди:

епоксидні (РАК, АЧ-16Б, Э-242 і ін.),

еластичні поліуретанові для заливки феритових елементів,

кремнійорганічні (Віксинт, Сиел і ін.),

поліефірні (МБК) і ін.

Особливе місце займають пінокомпаунди, малі, що мають, густину (10...300 кг/м3), діелектричну проникність (ε - 1,05...2,1) і втрати (tgδ - 0,002. ..0,03). Вони виготовляються на основі фенол-формальдегідної смоли (ФК-20), поліуретанів (ПУ-101 і ін.), епоксидної смоли (ПЕ-1, ПЕ-5 і ін.), кремнійорганічних матеріалів (ВПГ, СІЛПЕН, К-40 і ін.). Пінокомпаунди останньої групи володіють демпфуючими властивостями, працюють в діапазоні температур - 60... +250 °С. Жорсткі пінокомпаунди мають високу питому механічну міцність, що дозволяє використовувати їх як конструкційні матеріали. Щоб зменшити механічні навантаження на залиті жорстким компаундом компоненти, як демпфер часто використовують шар еластичного пінокомпаунда завтовшки 1...3 мм

Після заливання пінокомпаундами підвищується віброміцність вузла внаслідок зсуву резонансних частот. При використанні жорстких пінокомпаундів (ПУ-101 і ін.) допускається експлуатація виробів при температурах від - 25…60 до +40. ..150 °С, еластичних (наприклад, ВПГ) - в діапазоні температур від -60 до +250 °С, піноскла - до 1000 °С.

Опресовування це захист від вологи товстим шаром полімерного матеріалу (термореактивна, або термопластична пластмаса) методом литвового або трафаретного пресування у спеціальних формах. Цей вид вологозахисту використовується для малогабаритних компонентів (ІС, ЕРЕ) або мікрозбірок.